304不锈钢切削加工表面显微硬度研究*

2021-08-02徐江毅赵先锋

王 萌,徐江毅,周 滔,李 波,何 林,2,赵先锋

(1.贵州大学机械工程学院,贵阳 550025;2.六盘水师范学院,贵州 六盘水 553004)

0 引言

304不锈钢具有强度高、耐磨性好、抗腐蚀性能优异等特性,广泛应用于航海航空、海洋工程等领域,属于典型的难加工材料[1]。

影响金属切削加工表面质量的因素很多,加工表面质量的预测与控制是加工制造领域的难题,国内外很多学者进行了大量研究。唐联耀等[2]通过实验研究了切削速度对切屑形态特征、已加工表面粗糙度和轮廓最大高度的影响规律,分析了切屑底部毛边形貌、已加工表面形貌与表面粗糙度三者之间的关系。占刚等[3]采用有限元仿真研究分析了不同切削参数对304不锈钢表面残余应力的影响规律。袁森等[4]研究了微坑车刀切削304不锈钢后的表面粗糙度,发现微坑车刀在切削过程中具有更小的切削力是导致表面粗糙度较低的主要原因。Gürbü H等[5]通过实验研究了刀具前刀面形状对表面完整性的影响,得到了前刀面的形状通过影响在切屑和工件的分离区域所需的能量进而影响表面完整性的结论。Bedi S S等[6]通过实验研究了AISI304不锈钢在干切削条件下的加工性能,分析了刀具尖端平均温度、切削力和侧刃磨损深度与切削速度的关系。

本文采用硬质合金车刀对304不锈钢进行切削试验,检测不同切削参数下切削力和显微硬度,分析切削参数对切削力和显微硬度的交互影响规律;通过仿真试验,提取不同切削参数下、距已加工表面不同深度的切削温度;进而综合切削力和切削温度两者的变化分析对显微硬度的影响;通过分析硬化层的显微结构,研究显微硬度、硬化深度与滑移线的关系,揭示加工硬化的变化原因。

1 实验设计

1.1 实验材料及机床刀具的选取

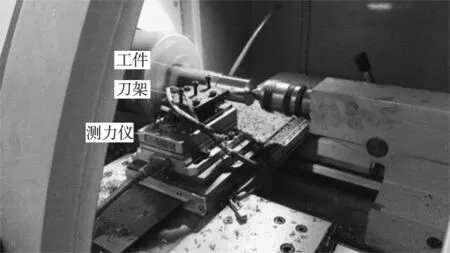

本次实验在C6136HK数控车床上切削直径为80 mm的304不锈钢棒料,切削实验平台如图1所示,304不锈钢的材料性能参数如表1所示。刀具材料为硬质合金,涂层材料为TiAlN,厚度为0.005 mm,车刀前角为8°,后角为7°,性能参数如表2所示。

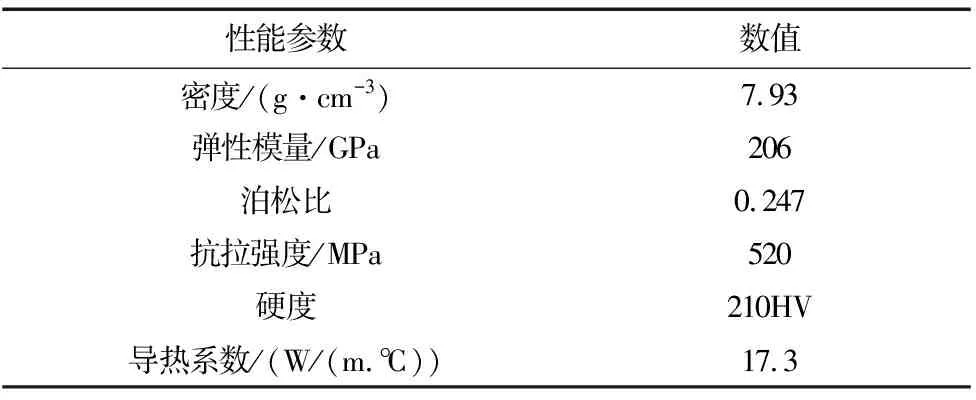

表1 304不锈钢的性能参数

表2 刀具的性能参数

图1 切削实验现场

1.2 仿真模型的建立

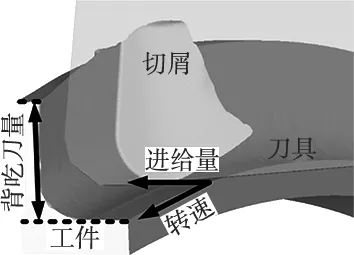

图2 工件与刀具几何模型

1.3 单因素实验设计

当ap较小时,其对切削温度和显微硬度的影响较小[8],因此在设计单因素实验时,仅考虑不同切削速度和进给量对切削力、切削温度和已加工表面显微硬度的影响,如表3所示。

表3 单因素对比实验设计

1.4 试样制备与测试

在切削过程中,使用KISTLER 9257B测力仪测量三个方向的切削力。使用每组实验重复3次并计算其平均值的方法来减小误差。

在切削完成后,对棒料进行线切割制样。将样品径向平面向下进行镶嵌,经打磨和抛光后,使用显微硬度测试仪在样品中间位置打点测量硬度。

2 切削力实验结果与模型验证

Fr(N)为三个方向的合力,其计算公式如式(1)所示。基于实验数据得到切削参数对切削力交互作用的影响规律图,如图3所示。

(1)

式中:Fx(N)为切深抗力,Fy(N)为进给抗力,Fz(N)为主切削力,Fr(N)为主切削力。

如图3所示,Fr随着vc的增加而减小,随着f的增加而增加。并且f和vc对Fx、Fy、Fz和Fr的响应曲面上升比较明显,并且等高线图曲率半径大,说明f和vc对Fx的交互影响显著,同时f的增加比vc的增加对Fx的变化造成的影响更加明显。

随着vc的增大,摩擦减小,剪切角Φ增大,造成切屑厚度压缩比Λh减小,从而减小了切削力;随着f的增加,刀刃参与切削的长度增加,造成刀具与工件的摩擦力增大,材料去除率增大,从而增大了切削力[5]。因此,为了减小切削力,在ap一定时,应当增大vc,减小f。

(a) f和vc对Fx的响应曲面

(b) f和vc对Fy的响应曲面

(c) f和vc对Fz的响应曲面

(d) f和vc对Fr的响应曲面图3 切削参数对切削力的交互作用影响曲面图

图4为f=0.05 mm/r时,不同切削速度下主切削力仿真值与实验值的对比。由实验和仿真结果可知,主切削力随着切削速度的增加而减小,且两者的误差均小于2%,证明该有限元模型较为可靠。

图4 切削力实验值与仿真值的对比(f=0.05 mm/r)

3 加工表面温度仿真分析

利用Deform仿真软件自带的点追踪功能从已建立的仿真模型中提取温度变化,如图5所示,vc为210 m/min,f为0.05 mm/r时温度的仿真结果。距已加工表面不同深度下,温度随vc和f的变化如图6所示。

图5 vc=210 m/min,f=0.05 mm/r时,仿真结果

随着距已加工表面深度的增加,其温度在不断的减小。如图6a所示,已加工表面的温度随切削速度的增加先增加后减小,其原因在于随着切削速度的增加,切削力不断减小,切削热不断增加,同时,切削速度越大,切屑去除速度更快,带走的热量更多,工件传热越小,已加工表面温度越低[10];如图6b所示,已加工表面的温度随进给量的增加而增加,其原因在于随着进给量的增加,使材料发生剪切变形所需的能量增加,由此转化成的热量也会增多,从而引起了切削温度上升[11]。

(a) 不同切削速度下已加工表面温度

(b) 不同进给量下已加工表面温度图6 切削参数对已加工表面温度的影响

4 显微硬度实验结果分析

4.1 显微硬度

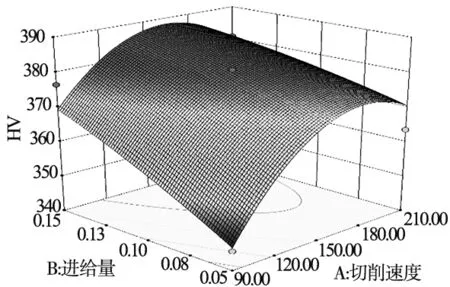

vc和f对HV的交互影响规律如图7所示,vc和f对HV响应曲面变化比较明显,并且曲率半径很大,说明vc和f对HV的交互影响很显著,同时观察到HV随vc的增大,先增大后减小,变化幅度明显,HV随f的增加而增加,变化幅度相对较缓,从图形整体看,前半段变化幅度比后半段变化增幅更加明显。

图7 vc和f对HV的交互影响

在切削过程中,切削区域会产生高温、高压等情况,造成已加工表面塑性变形和微观结构变化,从而导致加工硬化。加工硬化受塑性变形产生的强化作用和切削热产生的弱化作用两方面的共同影响:一方面,随着塑性变形程度和切削力的增加,产生强化作用,硬化程度增大,硬化层深度也增大;另一方面,切削热的增加,发生回复和再结晶,有助于表层金属软化,产生弱化作用,使金属塑性提高[12]。

不同硬化深度的HV随vc、f的变化曲线,如图8所示。样件最接近已加工表面的区域获得最高硬度,并且随着硬化深度的增加,HV不断降低至基体硬度,即210HV。

如图8a所示,HV随着vc的增加先增大后减小。主要原因在于:当vc在90 m/min~150 m/min之间时,首先,切削加工产生塑性变形,产生强化作用,vc的增加导致变形速度的提高和切削区域温度增加,但此时强化作用超过弱化作用,回复和再结晶不能及时克服冷变形强化作用,使塑性下降,造成HV增大;vc在150 m/min~210 m/min之间时,随着vc进一步的增加,切削力进一步减小,刀具与工件作用时间变短,使加工硬化来不及充分进行,虽然已加工表面温度降低,但此时弱化作用大于强化作用,导致HV降低,此时HV的变化与图6a的变化表现出了相似性,同时,文献[13]在研究高强高硬钢的显微硬度与切削参数的关系和文献[14]在研究H13钢白层的形成时也观察到同样的HV随着切削速度的增加反而降低的现象。

如图8b所示,随着f增加,HV增加。主要原因在于:f的增加会导致切削力增加、切削热增加以及塑性变形程度增加,但切削热所造成的弱化作用不足以弥补塑性变形所造成的强化作用,从而导致HV增加。

(a) vc对HV的影响 (b) f对HV的影响

4.2 加工硬化变化的微观分析

位错线是已滑移区域和未滑移区域的分界线,当位错线在切应力作用下移动时,滑移逐步发展,在大量位错沿着同一滑移面移动到晶体表面时就形成了滑移线,滑移线发生聚集产生了滑移带。

滑移带作为位错运动的结果是反映加工硬化的重要标志。因此,可以由滑移带的取向、长度研究不同切削参数下,金属的加工硬化现象[15]。

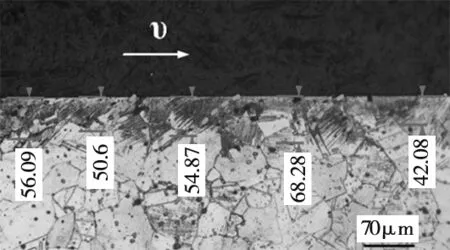

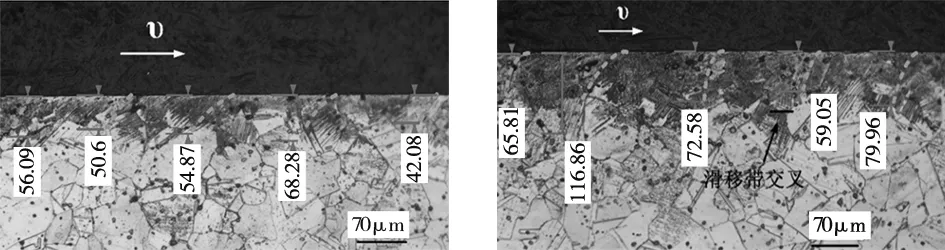

在不同切削速度和进给量下,测量304不锈钢已加工表面上平均分布的5个点的滑移线距离表面的深度,求其平均值,如图9、图10所示,其显微结构如图11、图12所示。

图9 不同切削速度下滑移线距已加工表面的平均深度 图10 不同进给量下滑移线距已加工表面的平均深度

从图11、图12可知,304不锈钢在切削后显微组织发生明显改变,晶粒的变形量增加,各晶粒内均有大量的滑移线产生且滑移线方向相对加工表面的角度不同,随着硬化深度的增加,滑移线密度逐渐减小,呈现出不均匀分布的特点。同时,出现明显的滑移线交叉现象,文献[16]在研究不锈钢变质层显微结构时也发现了同样的滑移线交叉现象,认为在此处应变诱导的马氏体形核。滑移线距表面的平均深度值的变化与4.1节中显微硬度随切削速度和进给量的变化趋势相同。

(a) vc=90 m/min,f=0.05 mm/r (b) vc=150 m/min,f=0.05 mm/r

(c) vc=210 m/min,f=0.05 mm/r

(a) vc=210 m/min,f=0.05 mm/r (b) vc=210 m/min,f=0.1 mm/r

(c) vc=210 m/min,f=0.15 mm/r

5 结论

通过304不锈钢的切削实验和有限元仿真,分析不同切削参数对切削力、已加工表面温度和显微硬度的影响规律,得出以下结论:

(1)通过直观分析图,分析vc和f的变化对显微硬度的影响,发现ap一定时,大显微硬度值出现在大进给量+中等切削速度区域。

(2)通过vc和f的变化,研究切削力和已加工表面温度的变化,进而分析加工硬化变化的原因,并与实验结果进行对比,发现显微硬度值越大,滑移线越密集,硬化深度越深。