Zener-Hollomon参数对AZ61镁合金热变形行为的影响

2021-07-29戴浩浩阎泽文刘孝轲

李 玮, 戴浩浩, 阎泽文, 刘孝轲, 徐 岩

(先进锻压成形技术与科学教育部重点实验室(燕山大学),河北 秦皇岛 066004)

0 引言

镁合金是目前可工业化应用的最轻质金属结构材料,具有资源丰富、比强度高、比刚度大、延展性好、环保性能优异及机械加工性能优良等诸多优点[1]。但是由于镁具有密排六方晶体结构,其核外电子排列方式决定镁合金特殊的物理化学性质和力学性能,镁合金在室温下存在三个滑移系,不满足多晶塑性变形协调机制,这是常温下镁合金成形难、塑韧性差的主要原因[2-3]。因此,提高镁合金的塑性和综合力学性能成为镁合金研究的热点。

镁合金材料的成形大多是在热状态下进行,即在高于再结晶温度的条件下,使镁合金材料同时产生塑性变形和再结晶细化的加工方法。AZ61镁合金作为典型的Mg-Al-Zn系变形镁合金,具有较高的强度和塑性等综合性能,得到广泛的市场应用。其热加工成形过程比较复杂,温度、应变速率、变形方式等过程参数对成形能力和热变形微观组织都会产生影响。通过合理的变形参数协调与匹配,能够避免失稳变形组织产生,获得AZ61镁合金细小均匀的热变形组织,获得更优的综合力学性能,从而满足对结构件优异综合性能日益增长的需要,同时对变形镁合金的二次加工提供指导和借鉴。

本文以均匀化退火热处理后的铸态AZ61镁合金为研究对象,通过等温热压缩变形试验获得真实应力-应变曲线,构建了均匀化处理态AZ61合金的本构模型,获得综合反映应变速率和温度对流变应力影响的Z参数值。通过光学显微镜(Optical microscope,OM)和扫描电子显微镜(Scanning electron microscope,SEM)等表征测试技术,建立Z参数与热变形组织的匹配关系,揭示热变形组织的形貌特征和演变规律,最终确定均匀化处理态AZ61镁合金的最优热成形工艺参数区间。

1 实验方法

本研究将连铸态AZ61镁合金作为初始材料,其化学成分含量(质量分数)为6.50 Al、0.86 Zn、0.32 Mn、0.014 Si、0.003 5 Fe、0.001 8 Cu、0.000 59 Ni、Mg (其余)。在LK-JS型号电阻式加热炉中完成铸态合金的均匀化退火处理,首先以5 ℃/s的升温速率,将试样随炉升温至420 ℃,保温5 h后随炉冷却。

通过线切割将均匀化退火处理后的铸态棒料切割成为φ10 mm×15 mm的圆柱试样,在Gleeble-3500热模拟试验机完成等温热压缩试验。热压缩变形参数与操作流程如图1所示。变形温度为220 ℃~380 ℃、应变速率为0.001 s-1~10 s-1、真实压缩应变为0.916。首先以5 ℃/s的速率升温至目标温度后保温180 s,然后进行试样的压缩变形,变形结束后立即进行水淬以保留变形组织。将热压缩后的试样沿中心轴线切割成两部分,镶嵌后进行机械抛磨和腐蚀,腐蚀液成分为:苦味酸2.5 g+冰醋酸2.5 mL+蒸馏水5 mL+无水乙醇50 mL,腐蚀时间约8~12 s。腐蚀后的试样通过Scope.A1型光学显微镜和Sigma 500型扫描电子显微镜进行微观组织表征和观察分析,采用截线法进行晶粒尺寸统计。同一条件下选择3张组织照片进行计算,将计算平均值作为最终统计结果。

2 实验结果与分析讨论

2.1 均匀化处理AZ61镁合金的微观组织

均匀化退火态AZ61镁合金的微观组织如图2所示,晶界和晶内分布着连续或不连续的层片状β-Mg17Al12相,仍有少量尺寸不足3 μm的条块状β-Mg17Al12相分布在晶界上,经统计得到基体Mg的平均晶粒直径尺寸约为16.84 μm。

图2 均匀化退火AZ61镁合金的微观组织Fig.2 Microstructure of the as homogenized AZ61 magnesium alloy

2.2 真实应力-应变曲线

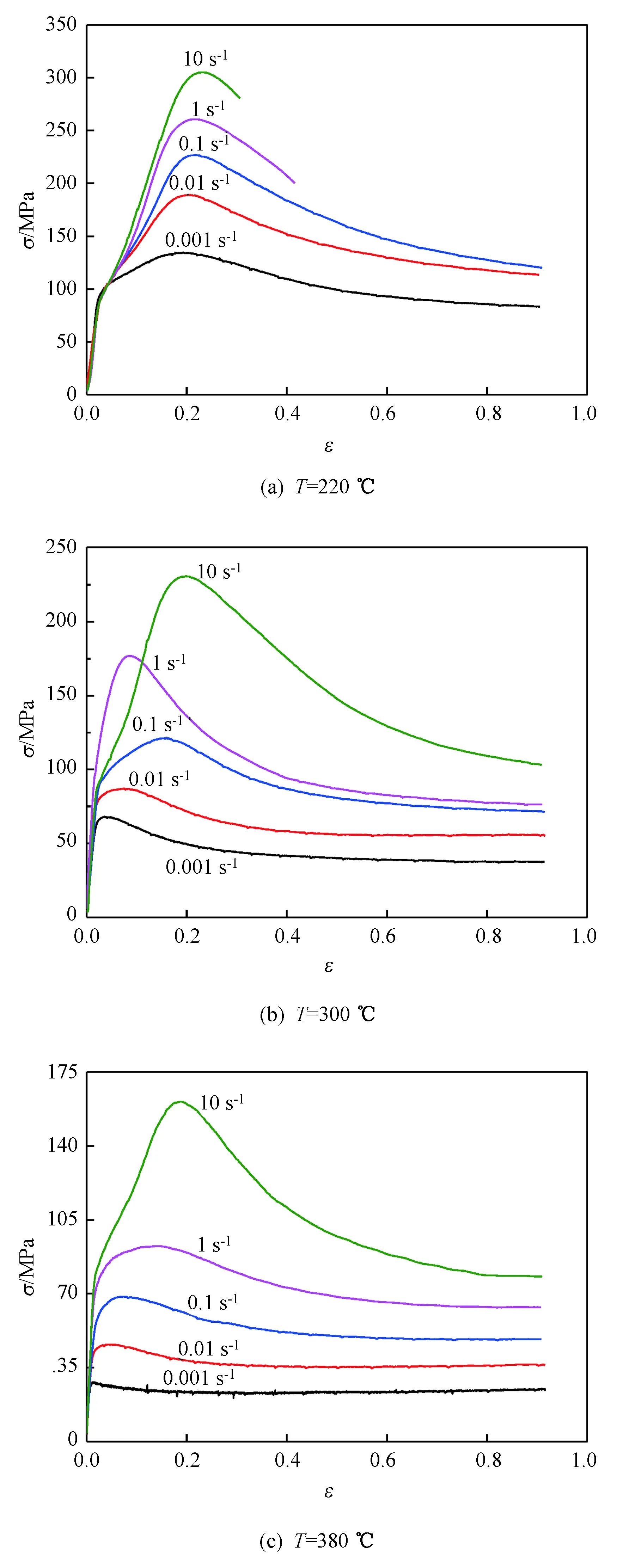

通过热压缩实验获得在不同温度和应变速率条件下的真实应力-应变曲线,如图3所示。由图可知,真实应力-应变曲线的变化可分为4个阶段:1) 在压缩初始阶段,真实应力随应变的增加线性增大,加工硬化占主导地位。2) 随着变形量增大至达峰值应力之前,变形体内部动态再结晶晶粒开始形核,加工硬化逐渐被动态再结晶软化作用抵消,直至真实应力达到最大值。3) 当应力达到峰值后,真实应力在峰值附近短暂保持后快速下降,且应变速率越高,温度越低,下降趋势越明显,此时动态再结晶的软化作用为主导变形机制,从而降低的材料的强度。4) 动态再结晶软化作用和加工硬化达到动态平衡,流动应力趋于稳定。由此可知,真实应力-应变曲线整体变化特征,归因于加工硬化和动态软化之间的动态平衡问题,这种曲线特征在6A02铝合金和Al-Si-Mg合金中也观察到[4-5]。此外,峰值应力随着温度的升高和应变速率降低而降低,这是由于高温能促进晶界的迁移速率,加快动态再结晶晶粒形核和生长,而低应变速率能够为组织转变提供较长的时间,促进动态再结晶行为[5]。从图3(a)可知,在220 ℃/10 s-1、220 ℃/1 s-1的低温高应变速率条件下,试样在较小应变下发生剪切断裂。此外,260 ℃/10 s-1条件下的变形试样也观察到了宏观的剪切断裂。因为位错密度随着变形量的增大而急剧增大,导致位错塞积,而在低温和高应变速率条件下,软化作用来不及抵消加工硬化现象,造成应力剧烈集中。当应变累积到一定程度,微裂纹萌生并进一步扩展,造成试样沿与轴线成45°方向的断裂。由于镁合金塑性较差,在低温高应变速率下(220 ℃/10 s-1、220 ℃/1 s-1和260 ℃/10 s-1)发生失稳断裂,呈现如图3(a)中所示的不完整应力-应变曲线。

图3 不同应变速率条件下的真实应力-应变曲线Fig.3 True stress-strain curves obtained at various temperatures and strain rates

2.3 应力-应变本构模型

双曲正弦函数模型(式(1))、幂函数本构模型(式(2))和指数函数本构模型(式(3))能够全面地描述高温变形的峰值应力、变形温度和应变速率之间的关系,能够准确预测热变形的流动应力[6]:

(1)

(2)

(3)

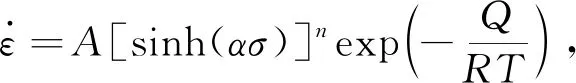

图4 应变速率与峰值应力之间的拟合关系Fig.4 Relationships between peak stress and strain rate

(4)

结合式(1)可得

Z=A[sinh(ασ)]n,

(5)

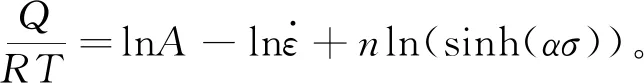

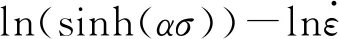

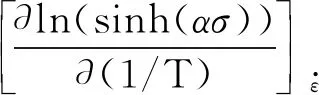

由式(1)两边取对数可得

(6)

(7)

图5 不同参数间的线性关系拟合Fig.5 Linear relationships between different parameters

对式(4)两边取对数得

(8)

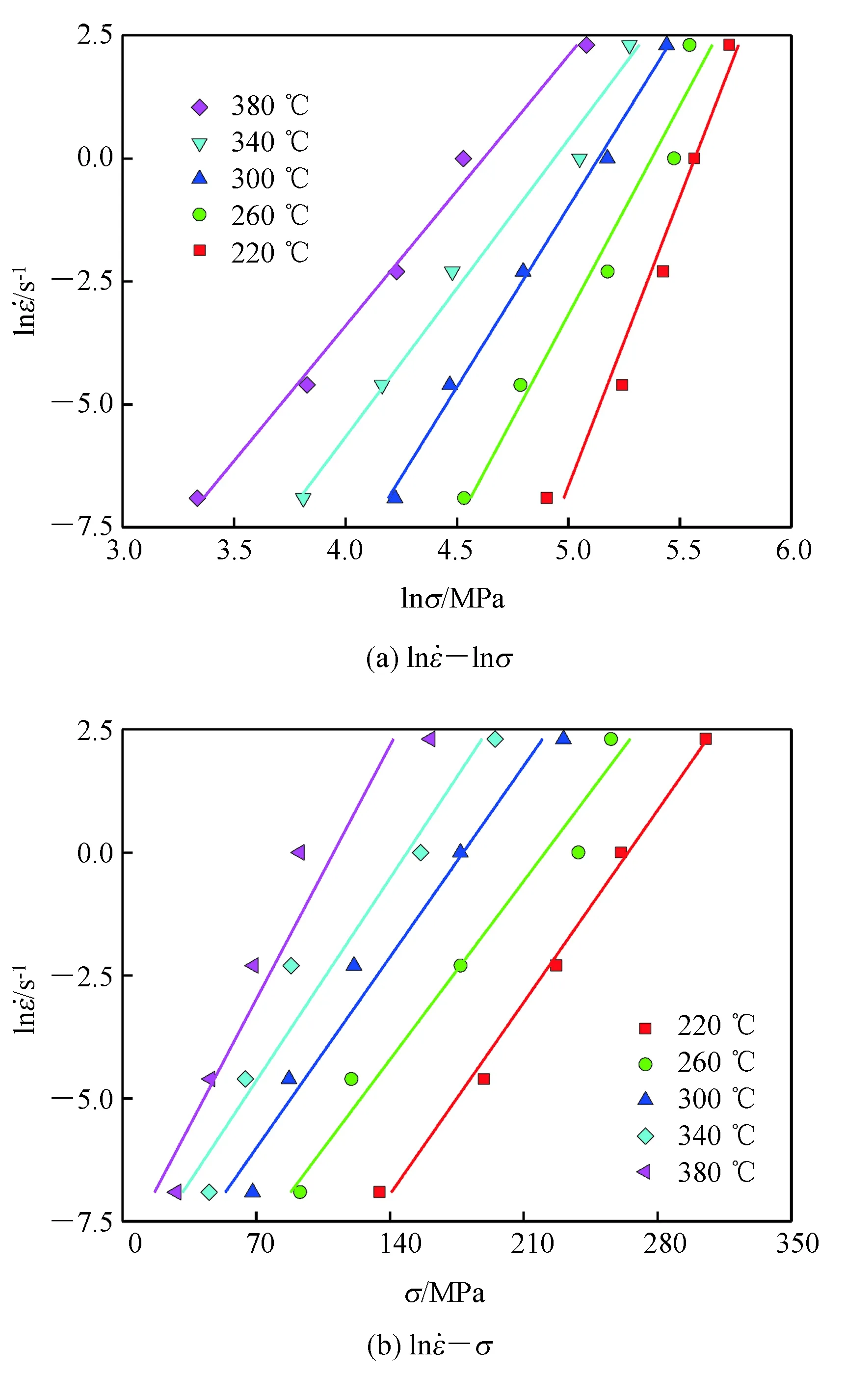

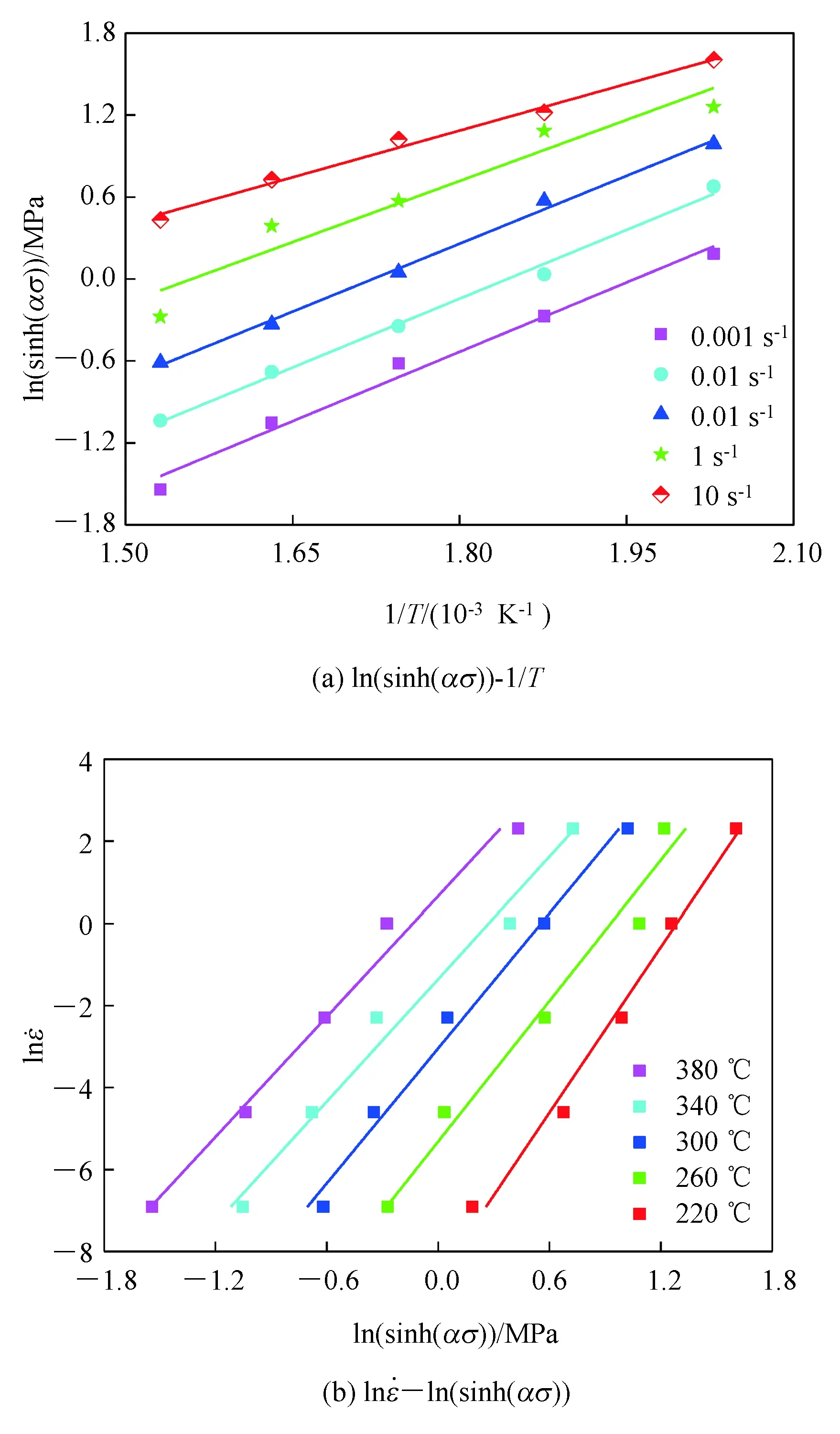

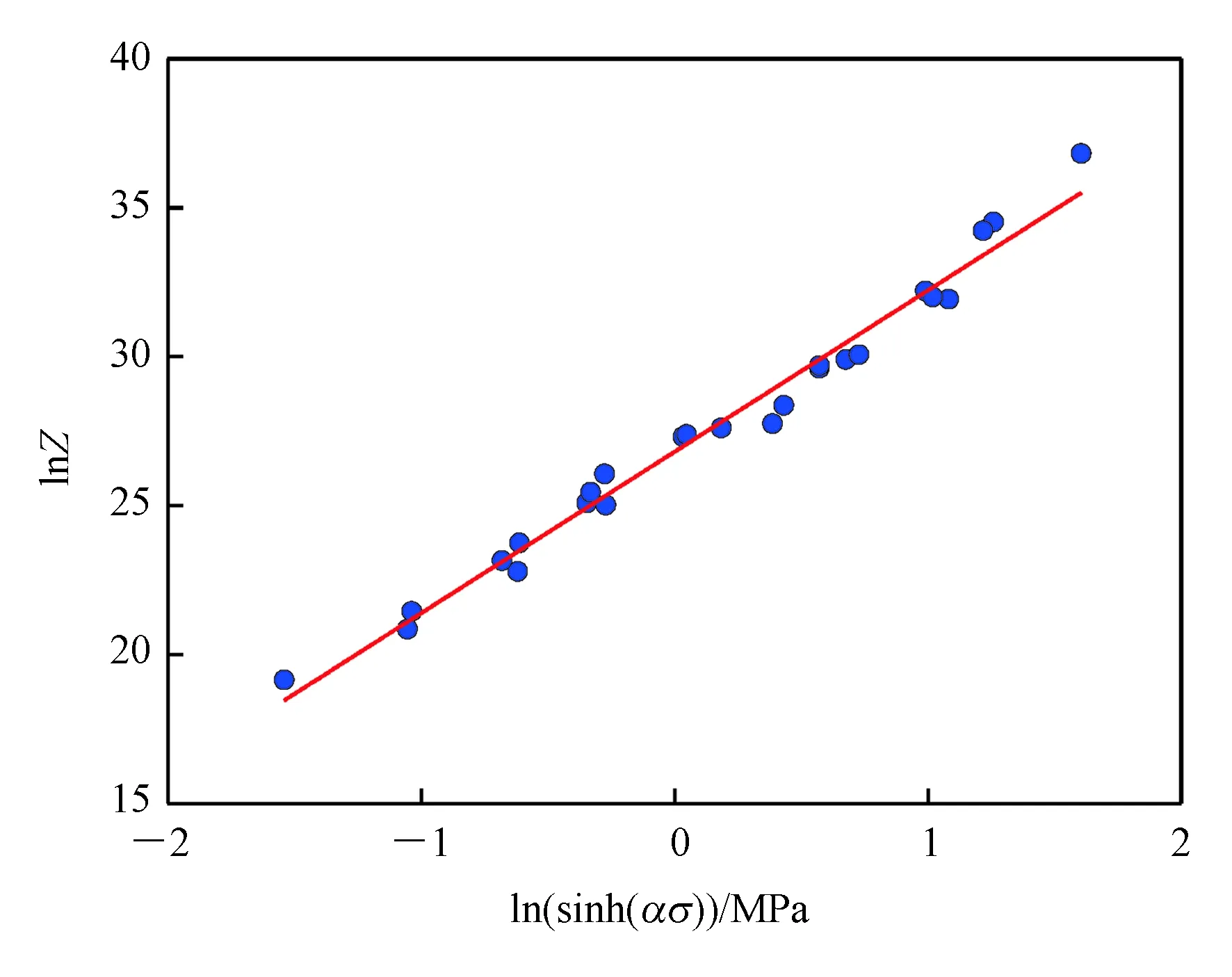

将求得的变形激活能Q和变形条件代入式(8)可以求得不同变形条件下的lnZ值,绘制lnZ-ln(sinh(ασ))关系图,如图6所示。通过线性拟合可知两者之间存在明显的线性关系,其线性相关系数为0.99,由此可知用双曲正选函数能够准确描述均匀化处理态AZ61镁合金的热压缩变形行为。

图6 lnZ-ln(sinh(ασ))的线性关系Fig.6 Linear relationship of lnZ-ln(sinh(ασ))

根据图6中的截距值(即lnA)可求得A=2.12×1012,并可以求得更为精确的n值为5.58。将上述求得的相关数值代入式(1)中,求得应力-应变本构关系模型为

exp(-148 134/RT)。

(9)

2.4 热压缩变形组织随Z参数的演变规律

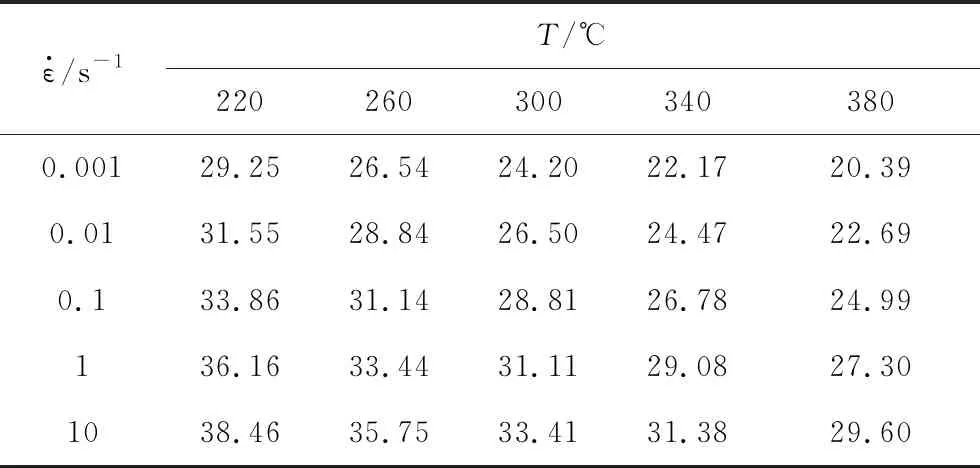

Zener-Hollomon参数(简称Z参数)是体现在特定变形条件下,材料热变形微观组织演变的一个重要指标,是衡量温度和应变速率对热变形行为影响的重要参数[7-9]。因此,采用Z参数数值水平来研究对AZ61镁合金热变形行为的影响具有理论和实践意义。根据式(8)可计算获得不同温度和应变速率条件下的lnZ值,如表1所示。图7显示了具有不同Z值水平对应变形参数条件下的热压缩变形组织。

表1 不同温度和应变速率条件下的lnZ值Tab.1 lnZ values at various temperatures and strain rates

图7(a)和(b)为220 ℃/1 s-1和260 ℃/1 s-1条件下的压缩变形组织,分别对应较高的lnZ值36.16和33.44。由图可知,在较高的Z参数下变形组织中出现了微观开裂,这是因为低温、高应变速率条件下,合金变形剧烈、不均匀造成的局部应力集中,从而发生开裂。此外,由于低温下滑移系有限,镁合金会通过孪晶开启协调变形,因此在图7(a)中还可以观察到在220 ℃/1 s-1条件下的变形组织中的贯穿性裂纹两侧粗晶内存在大量的变形孪晶。图7(b)显示260 ℃/1 s-1条件下的变形组织是由非贯穿的微观裂纹、明显的局部变形带、第二相颗粒的聚集以及局部的动态再结晶组织构成的非均匀混合组织形态,呈现流变失稳组织的典型特征。类似的失稳变形组织在AZ91D[10]和ZK60[11]镁合金的热变形研究中也报道过,但因材料初始状态和变形参数的不同,混合组织的构成和比例会有所不同。流变失稳组织转变不充分,呈现动态再结晶组织、变形孪晶、局部变形带、微观裂纹、空洞等构成的极不均匀混合组织形态,宏观力学性能差,因此在AZ61铸态合金的热加工过程中应当避免高Z值(lnZ=33.41~38.46)所在的变形参数区域。与相同工艺参数条件下铸态AZ61镁合金的热变形行为研究结果相比较[12],本文经均匀化处理的AZ61合金流变失稳组织对应的变形参数范围显著缩小,且相同条件下的lnZ值更小,这也说明均匀化热处理有益于铸态合金塑性成形能力的提高。

图7(c)和(d)为300 ℃/0.01 s-1和260 ℃/0.01 s-1条件下的变形组织形貌,分别对应中等的lnZ值26.50和28.84。由图可知,在较高温度和较低应变速率下,热变形组织中的绝大部分被细小等轴状的动态再结晶组织覆盖。在300 ℃/0.01 s-1条件下,动态再结晶比例约89.65%,且晶粒细小均匀,平均晶粒尺寸约为1.42 μm,如图7(c)。如图7(d),在260 ℃/0.01 s-1条件下的变形组织由动态再结晶和原始粗大晶粒组成,动态再结晶组织约占87.93%,再结晶晶粒细小均匀、平均直径约2.43 μm。由上述分析可知,在中等Z值(lnZ=26.50~31.55)所在的变形工艺条件下,均匀化AZ61合金的热变形组织以细小的动态再结晶组织为主,且Z值越小,动态再结晶越充分。这是因为随着温度升高和应变速率降低,晶界位错的迁移能力随着原子扩散的增强而提高,促进了动态再结晶的形核和长大,因此形成了不断宽化扩展的室温项链状动态再结晶组织形貌。通过比较还发现,动态再结晶体积分数随着Z值的减小而增大。Li等人[8]在Mg-Zn-Zr-Yb镁合金的热压缩变形行为的研究中,在中等Z值(lnZ=28.3、25.9)对应的参数条件下也观察到显著宽化的项链状动态再结晶组织。

图7(e)和(f)为340 ℃/0.001 s-1和380 ℃/0.001 s-1条件下的变形组织形貌,分别对应较低的lnZ值22.17和20.39。随着变形温度的升高和应变速率的降低,Z值逐渐减小,在较低的Z值对应的参数条件下,热变形组织呈现出等轴且粗化长大的完全动态再结晶形貌。此时动态再结晶晶粒的形核速率将低于其生长速率,动态再结晶晶粒将获得足够的时间和能量自由长大,因此在340 ℃/0.001 s-1和380 ℃/0.001 s-1条件下的变形组织可以观察到显著粗化的等轴状动态再结晶晶粒,平均晶粒尺寸分别约为5.49 μm和7.05 μm,如图7(e)和(f)。值得注意的是,与高Z值(图7(a)和(b))相比较,在低Z值(图7(e)和(f))参数条件下的变形组织中,细小的第二相数量明显减少。因为高温变形促进了Al元素的固溶,第二相数量和尺寸均减小,削弱了第二相钉扎抑制动态再结晶长大作用,因此动态再结晶组织显著粗化[13-14]。Yang等人[15]研究了Z参数对粉末冶金Ti-22Al-25Nb-1.0B合金热变形行的影响规律,研究结果揭示了在低Z值(lnZ=24~29.7)参数区间内,动态再结晶组织发生显著粗化,并将其归因为溶质元素的拖曳效应随温度的升高而减小,从而提高了晶界的迁移率。高温低应变速率会形成组织粗化,影响力学性能,因此在热加工中应避免极小的Z值参数区间。

图7 不同变形参数和Z值条件下的压缩变形微观组织(ε=0.9)Fig.7 Microstructures deformed at different deformation conditions and Z values (ε=0.9)

4 结论

1) 均匀化处理态AZ61镁合金的热压缩应力-应变曲线经历4个主要阶段:a)加工硬化占主导地位,应力随应变线性增大;b)加工硬化作用逐渐被增强的动态再结晶软化作用抵消,应力缓慢增加至应力峰值;c)动态再结晶软化主导,应力缓慢减小;d)动态再结晶软化和加工硬化达到动态平衡,应力趋于稳定。

2) 双曲线正弦函数模型适用于描述AZ61镁合金的热变形行为,并获得应力-应变本构关系模型:

exp(-148 134/RT)。

3)均匀化处理态AZ61镁合金的热变形组织受Z参数影响,其热成形适宜在lnZ=(22.17~29.25)对应的变形参数区间进行。