风电叶片双轴疲劳加载系统同步控制研究

2021-07-26田晓放徐汉斌张锦光叶梦勇

田晓放,徐汉斌,张锦光,叶梦勇

(武汉理工大学 机电工程学院,湖北 武汉 430070)

0 引言

风电是一种潜力巨大的可再生能源,在温室气体减排、应对气候变化的形势下,已在全球范围内大规模开发利用[1]。作为风机的主要组成部分,接近四成的风电叶片失去效益的主要形式是疲劳损伤,而交变疲劳载荷是产生疲劳破坏的主要原因[2]。因而叶片的交变疲劳测试的重要性不言而喻,目前,进行交变疲劳测试的加载方式包括摆锤离心共振式、电动缸惯性式、强制位移式等,加载频率为叶片共振频率,在实验中采用扫频法或二分法确定[3]。文献[4]设计了一套风机叶片疲劳加载系统,采用模型优化配重块方法减小叶片弯矩分布误差,模糊自整定PID参数进行控制,进行风机叶片全尺寸疲劳试验,完成了频率搜索及载荷谱加载测试过程。文献[5]提出了风电叶片摆振方向(弦向)疲劳加载系统设计,进行了弦向疲劳加载系统特性研究,完成了风电叶片弦向疲劳加载测试。本文以此为基础,探索叶片双轴同步加载方案,以适应风电叶片疲劳测试多点多轴疲劳加载、激振能力更强、测试周期更短的发展方向。

在进行双轴疲劳加载时,由于双轴共振加载存在振动叠加效应,而且同一叶片上的多点加载之间相互影响,导致双轴加载不同步。根据叶片疲劳测试经验,双轴同步控制策略分为虚拟主轴同步控制、交叉耦合同步控制和并联控制。本文采用交叉耦合结构,通过对电机相位的控制将双轴加载进行联合控制,实现同步加载。

1 动力学分析

1.1 动力学建模、分析

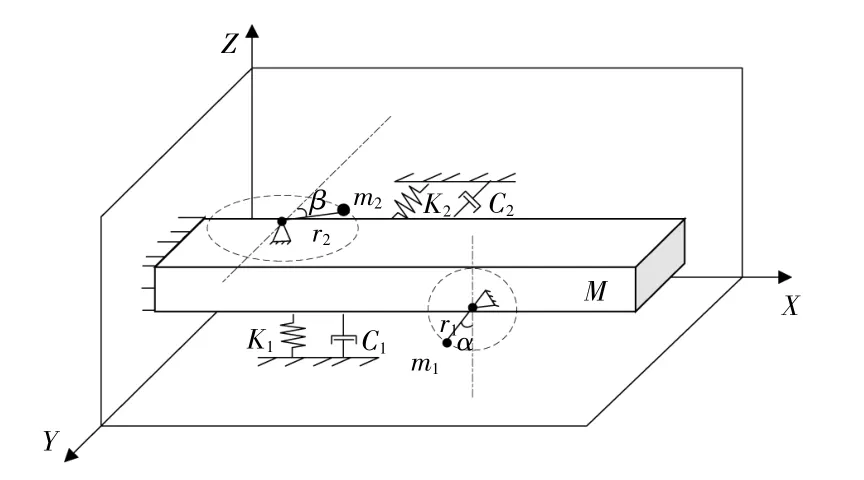

图1所示为风电叶片双自由度疲劳加载系统的简化物理模型。将单个叶片简化为悬臂梁模型,选取4个广义坐标:叶片挥舞方向位移z,摆振方向y以及摆锤摆动相位α和β,α=0的位置为系统的势能零点位置,摆锤简化为连杆小球,作离心旋转运动。根据能量原理,利用拉格朗日方程求解方法进行动力学分析。

图1 疲劳加载系统物理模型Fig.1 Simplified model of blade's fatigue loadin

图中:K1,K2分别为叶片挥舞和摆振方向的等效刚度;C1,C2分别为叶片在挥舞和摆振方向上空气阻力的等效阻尼;r1,r2均为质量块的旋转半径(摆锤连接杆的长度);m1,m2分别为挥舞和摆振激振摆锤的质量;M为叶片加载点处叶片及相关联设备的等效质量。

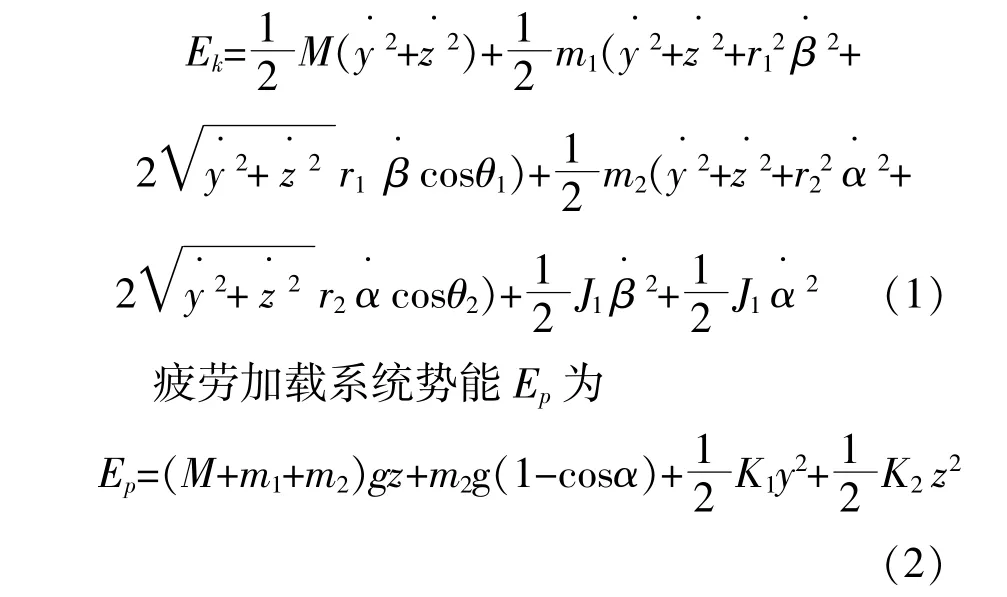

疲劳加载系统动能Ek为

式中:θ1为叶片加载点的速度矢量与m1的速度矢量之间的夹角;θ2为叶片加载点的速度矢量与m2的速度矢量之间的夹角;g为重力加速度。

由式(1),(2)建立拉格朗日函数:

式中:J1,J2均为摆锤及其杆件旋转的等效转动惯量;c1,c2均为摆锤旋转的等效阻尼系数。

1.2 振动分析

在进行振动分析时,不仅要确定运动微分方程,还需要从振动的角度分析叶片的运动状态。叶片的运动状态为双自由度有阻尼受迫振动,且由于各自由度的振动几乎一致,可以从单自由度出发,进行双自由度联合分析。

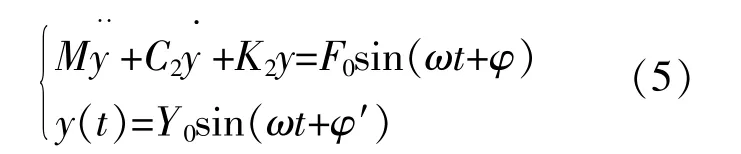

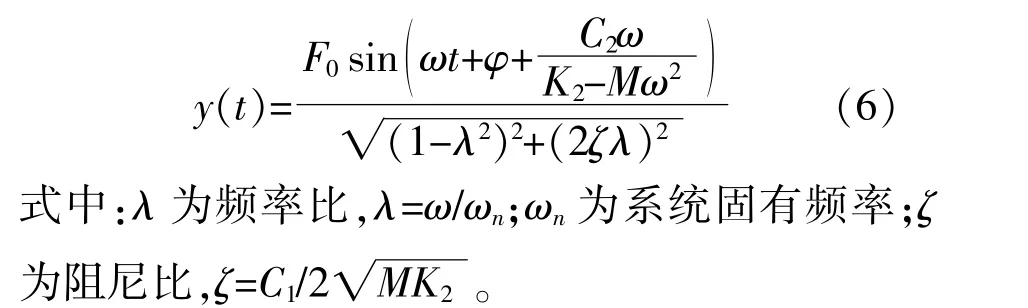

取叶片的y方向振动为对象,摆锤的作用等效为正弦激振力,则动力学微分方程与系统运动方程为

式中:φ为初始相位;ω为振动频率;Y0为振幅。

通过对动力学微分方程求解,得出类似运动方程的解。

然后分析该简谐激励下的有阻尼受迫振动的幅频特性和相频特性。

①幅频特性:分析y自由度方向振动振幅Y。

当叶片的振动频率与系统固有频率相等时,即λ=1时,叶片的振幅达到最大,这是最理想的试验情况。

②相频特性:叶片的受迫振动频率与摆锤激振频率相同,但是叶片振动存在一定的相位滞后,滞后幅度为

2 控制系统设计

2.1 控制系统总体设计

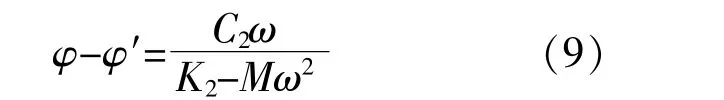

根据疲劳加载系统的动力学分析和试验的具体要求,提出了如图2所示的控制系统方案。

图2 闭环控制系统Fig.2 Closed-loop control system

系统的输入是期望的叶片共振振幅H,经频率搜索控制器得出的电机加载转速V作为调速系统的输入,自动调速系统由神经网络PID控制器和变频器构成,可增加电动机转速的稳定性。另外为了协调两个电动机的加载相位,引入相位同步控制器,该控制器的输入为双轴电机的φ和理想相位差ε,并为两个调速系统进行补偿。

该控制策略的相位同步由脉冲补偿方式实现,补偿脉冲的大小为相位同步控制器的输出,定义为g1(φ1,φ2,t)与g2(φ1,φ2,t),该脉冲与神经网络PID控制器相加形成电动机的实际电机转速。由此可以确定该控制系统中既有前馈环节也有反馈环节,将这些环节用函数进行表示就可以求得该系统的状态方程。

由式(4)~(6)可知,该系统的平衡状态为风电叶片在共振频率下振动的状态,由共振频率搜索控制器可以得出该状态的共振频率值,然后推导出电机在该平衡状态下的转速。将该平衡状态的值带入式(10),即可用李雅普诺夫第二法进行该系统的稳定性判断,为了使稳定性判断更易进行,这里将系统输出设定为转速误差e,从而状态方程变为

这时系统的平衡状态为原点状态,可以取用正定标量函数Vx=x12+x22进行稳定性判断,根据李雅普诺夫第二法时变系统大范围一致渐进稳定判别定理,得出该系统的原点平衡状态为大范围一致渐进稳定的。

2.2 共振频率搜索

准确找到叶片在挥舞和摆振方向的共振频率是疲劳测试的前提[6],共振频率与模态测试的叶片自由悬挂的固有振动频率并不等价,两者之间因阻尼的影响而不同,在理想的无阻尼或者阻尼很小的情况下才能实现共振频率和固有频率在数值上等价。

常用的频率搜索方法有频率扫描法和趋势二分法两种。频率扫描法是以搜索步长fp在频率区间中划分测量点,观察测量点的振幅值,如果振幅的变化趋势没有改变则重新划分频率区间,反之振幅最大值对应的频率就是该工况的共振频率;趋势二分法以频率区间中点fmid作为参考点,判断点fmid+fp的振幅变化趋势,如果赋值相等即为共振频率,否则依据变化趋势重新划分频率区间继续执行二分法,结束条件为频率区间小于fp。

图3 扫频法与二分法对比Fig.3 Comparison between sweep and dichotomy

依据两种方法对比结果确定采用哪种频率搜索方法,控制器在共振频率随着风电叶片双轴疲劳加载而发生变化时启动,输入是初步确定的共振频率的振幅H0,为控制器定义一个阈值δ,以δ作为振动是否偏离共振状态的标准,如果偏移量低于δ,则不改变共振频率继续加载,反之,重新进行共振频率的搜索。本次研究采用扫频方式进行共振频率搜索。

2.3 基于神经网络PID的同步控制算法研究

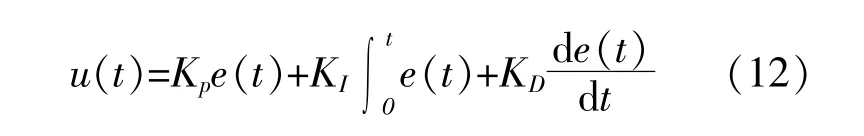

根据PID控制理论得出PID控制表达式为

式中:Kp,KI,KD分别为比例系数、积分系数和微分系数。

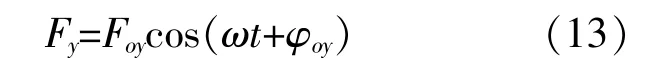

控制的效果与Kp,KI和KD的选取息息相关,为了避免实验过程中的大量调试工作,采用BP神经网络算法来优化PID控制的这3个系数,以达到自动控制的要求。图4为自动控制器的流程图。图中:输入v为频率搜索控制器输出的参考电机转速;输出vy为系统反馈的电机实际转速。

图4 基于BP神经网络的PID控制器模型与3-5-3神经网络算法结构Fig.4 PID controller based on BPneural network and 3-5-3 neural network algorithm structure

图4(b)中:3个输入神经元代表参考转速值、输出反馈以及两者之间的偏差;隐含层神经元预设为5,根据实际运行效果可适当增加隐含层个数,变换函数取正负对称的Sigmoid函数;输出神经元代表比例系数、积分系数与微分系数,变换函数取非负的Sigmoid函数。自此,适用于风电叶片疲劳测试系统的神经网络结构已经确定。在BP神经网络算法的训练过程中,利用梯度法不断地优化加权系数,使得算法输出的3个PID系数满足自动控制的要求。采用编写S函数的方式实现神经网络算法,在Simulink中的Sfunction模块中编制BP神经网络算法,确定该模块的输入参数、隐含层神经元数和输出参数[7],[8]。

在确定3个PID参数之后就可以搭建PID控制结构,减少转速的加载误差是完成单轴疲劳测试的关键。在此基础上引入脉冲补偿思路,探索双轴加载同步控制算法。

本次试验的预想要求是形成叶尖的8字形运动,由此可推算出挥舞和摆振方向的等效激振力。

在挥舞方向的激振力可视为

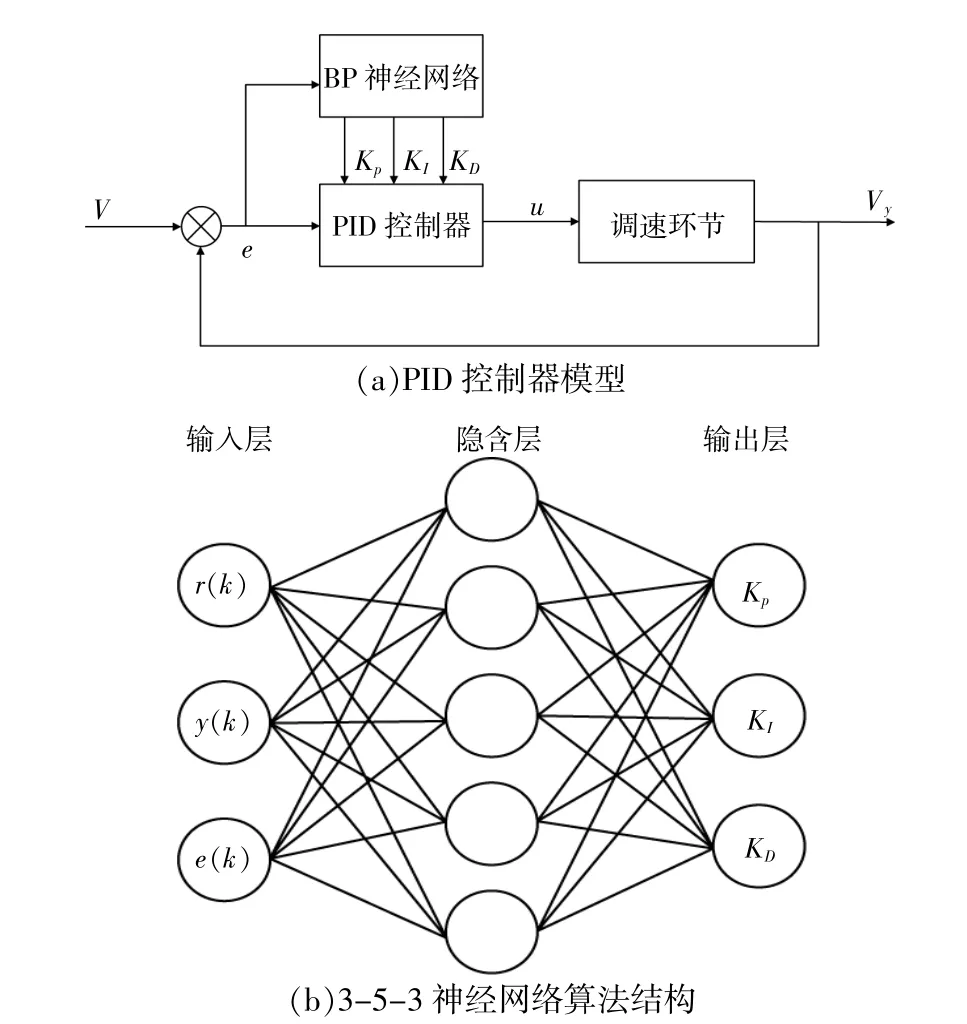

在摆振方向的激振力可视为

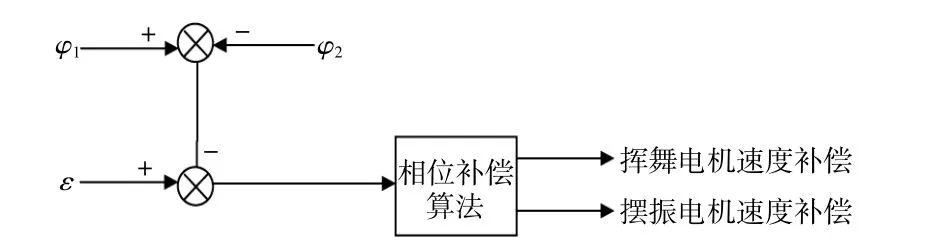

根据激振力得到两个自由度之间的相位差为T/4,也就是当两个电机之间的相位差稳定在T/4时,能够达到较好的控制效果。因此设计脉冲补偿式同步控制算法的目的就是控制双轴的加载误差稳定在该固定值,图5所示为相位误差控制图。

图5 相位误差控制Fig.5 Contraler of phase error

由图5可知,已经确定预定相位差ε,实时相位差由双轴电机的相位反馈信息做差,从而控制相位差在加载及测试过程中为固定值。为了实现这项控制,本次试验采用上个周期的相位信息作为下一个周期的控制输入采样,脉冲补偿大小由下式确定。

以本次算法研究中的采样时间为单位时间,且脉冲的补偿是单向的,即双轴电机的脉冲补偿方向一致。在风电叶片双轴疲劳加载过程中,如果该时刻的采样相位差小于既定相位差,则向双轴变频调速环节发送反向的频率补偿信号。该补偿信号控制模式与神经网络PID控制相辅相成,两者的输出结果进行叠加就是变频器获得的实时频率。

3 实验方法及Simulink仿真

3.1 实验方法研究

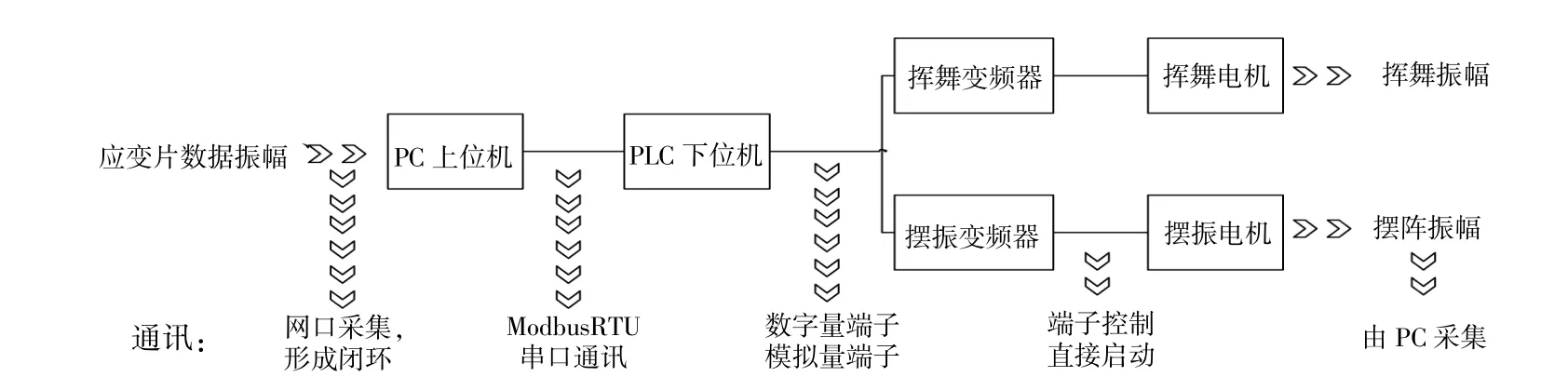

依据本文研究的风电叶片双轴疲劳测试同步控制算法,设计如图6所示的测控实验方案。

图6 基于同步控制算法的疲劳实验架构Fig.6 Fatigue experiment architecture based on coordinated control algorithm

在测控方案中,PC机搭载风电叶片双轴疲劳测试同步加载控制算法作为主控制器,实现风电叶片疲劳测试的控制面板、数据显示以及报错功能。PLC作为风电叶片疲劳测试的下位机,负责调控变频器频率,进行调速控制。PLC与上位机之间采用RS485通讯线、ModbusRTU通讯协议进行通讯,双方建立点对点的主从通讯链接;PLC与变频器通过数字量输出端子控制电机启停,通过模拟量输出端子实现电机调速。

3.2 Simulink仿真

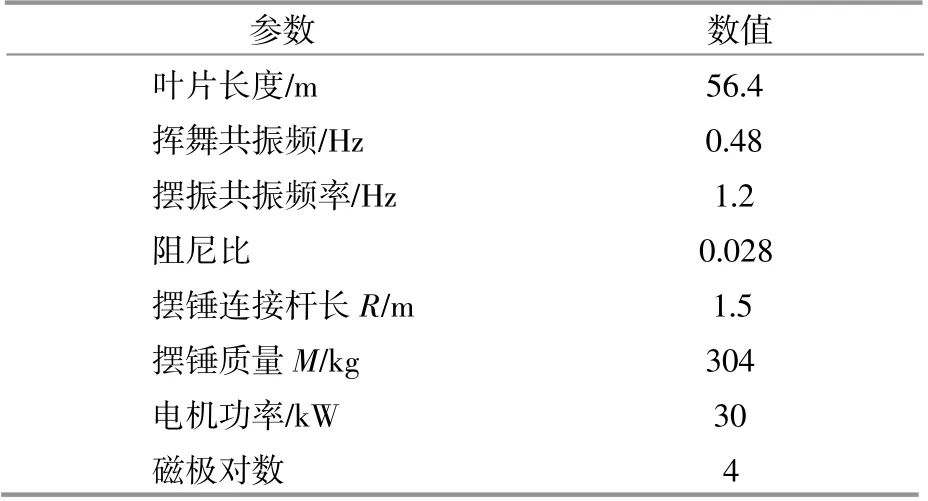

表1为兆瓦级风电叶片参数。

表1 兆瓦级风电叶片参数Table 1 Parameters of MW wind turbine blade

以该风电叶片为研究对象进行仿真实验,叶片两轴共振频率分别转化为挥舞及摆振电机的实际转速,即n1=0.48 r/s,n2=1.2 r/s。当电机转速误差在5%以内时,即确定电机达到稳态,当双轴电机都处于稳态时,则同步控制策略达到要求。

文献[9]指出变频器-电机调速系统的传递函数为

式中:Kf为变频器系数,变频器简化为比例环节;Km为电机转矩系数;p为电机磁极对数。

将表1中数据代入式(19)得到:

利用Matlab软件中Simulink功能对上述闭环控制系统结构搭建Simulink模型,利用该模型进行仿真。利用S-Function模块编程实现同步控制策略,仿真双轴电机的同步加载功能。控制对象为一阶的电机模型,传递函数为式(20),采样频率定为10 Hz,并利用示波器来显示仿真结果。

3.3 结果数据分析

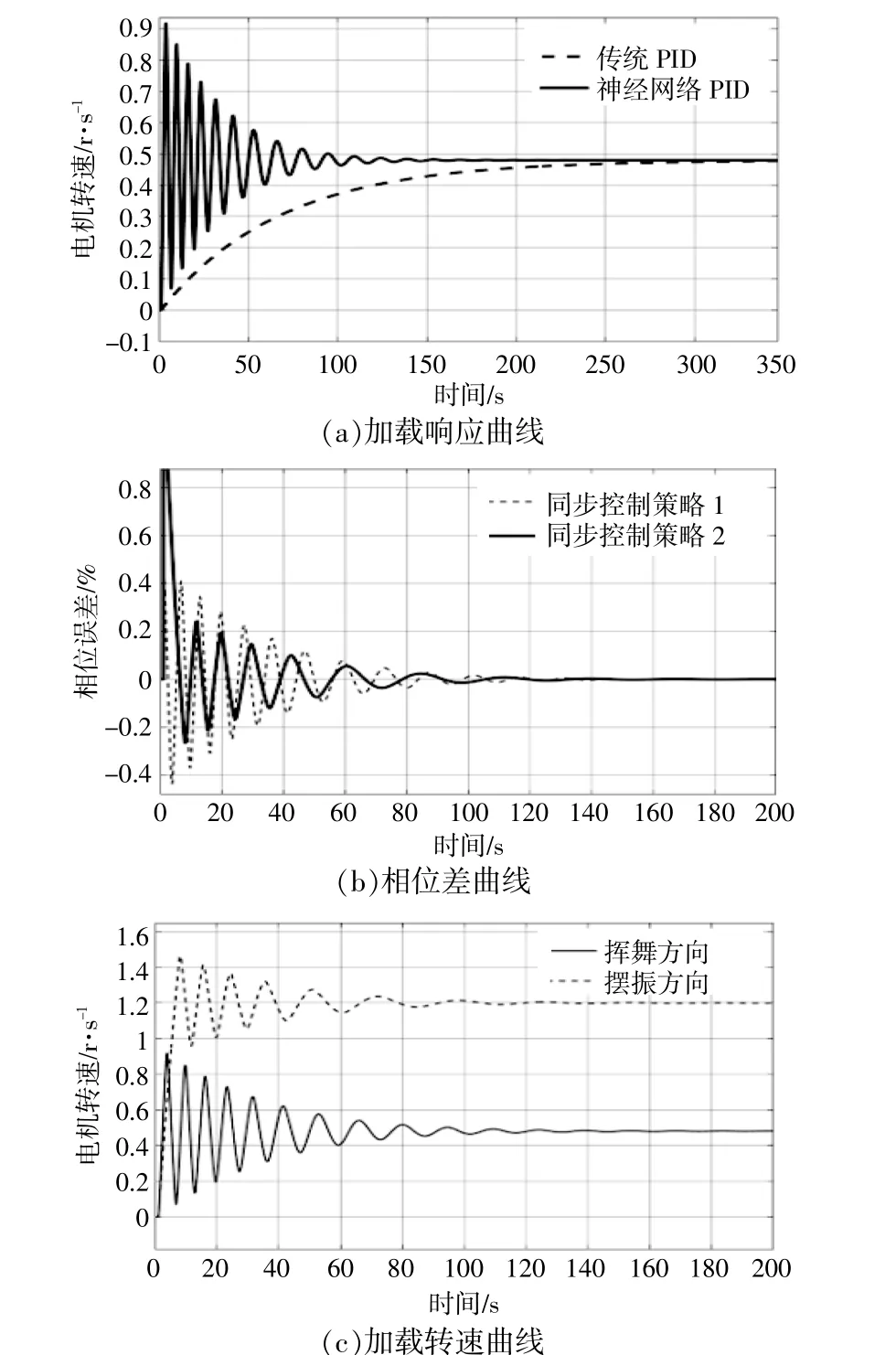

图7所示为风电叶片双轴疲劳协同控制算法与传统PID控制算法的仿真结果对比。

图7 风电叶片双轴疲劳协同控制算法与传统PID控制算法的仿真结果对比Fig.7 Time to steady state,D-value of phase,variations of motors'loading speed

由图7(a)可知:神经网络PID自动控制在120 s时基本达到稳态;传统PID到达稳态的时间是神经网络PID控制的两倍。显然神经网络PID的响应时间更短,缩短了测试时间。

图7(b)中,同步控制策略1是用传统PID同步控制策略,同步控制策略2是本文搭建的基于BP神经网络PID的同步控制策略。相同时间内的峰值对比结果显示,策略2要明显低于策略1,说明策略2的相位误差收敛速度更快,控制效果优于策略1,以20~40 s周期内的峰值为基准,策略2的控制效果要比策略1高20%左右。

由图7(c)可知:挥舞电机在120 s时的转速误差约为3.2%,已经达到稳态;摆振电机在100 s时达到稳态,此时转速误差为4.1%。故该同步控制策略在120 s时达到要求,将加载误差控制在5%以下。

4 结论

①大型风电叶片的疲劳测试周期很长,通过设计双轴疲劳加载同步控制系统使大型叶片疲劳加载试验在挥舞、摆振方向同时进行,有效地缩短了试验周期。

②同一叶片上的两个激振源存在的耦合效应以及不同轴加载时的振动叠加效应,形成了双轴加载时的相位不同步问题。本文利用李雅普诺夫第二法验证稳定收敛性,利用Simulink仿真算法的有效性,提出了基于BP神经网络的脉冲补偿式同步控制算法。

③本文不仅针对风电叶片双轴同步加载过程中的相位不同步问题开发了相位同步控制算法,而且提出了一种风电叶片共振式疲劳测试在挥舞、摆振方向同时进行的实验思路,从而使得风电叶片的疲劳测试更加符合实际工况,获得疲劳寿命的准确度提高。仿真结果表明,两激振器在加载过程中维持既定相位规律,将加载误差与相位误差控制在设定范围内,验证了同步控制算法的有效性,为叶片的疲劳测试提供了新的思路。