星点设计效应面法优化精合玉竹颗粒的成型工艺

2021-07-24陈卫卫刘相岑李小榕李雨洋黄金成谭兴贵

陈卫卫,刘相岑,李小榕,李雨洋,覃 营,黄金成,谭兴贵

(1.广西中医药大学 药学院,广西 南宁 530200;2. 湖南中医药大学 中医学院,湖南 长沙 410000 )

精合玉竹方由黄精(壮语名:Ginghsw,京四)、玉竹、百合、桑叶(壮语名:Mbawnengznuengx,盟娘侬)、甘草组成,是在广西壮族地区民间验方基础上加减而得的临床经验方。方中黄精滋阴三焦、玉竹滋补肺胃、百合养阴润肺、桑叶润肺清热、甘草调和诸药,各味药联用,具有健脾胃、清肺润燥、养阴润肺等功效,该方皆由“药食同源”类药材组成,长期服用可调理阴虚体质,最终达到预防、调理、治疗阴虚证的目的[1-3]。目前精合玉竹方为汤剂,有使用不方便、易霉败变质、不易贮存和运输等缺点,较大程度上限制了该方的使用。为保证该方治疗效果、提高病人的依从性、适合生产及临床需要,考虑将其制成颗粒剂[4]。本实验拟通过星点设计-效应面法优化壮药制剂精合玉竹颗粒的成型工艺,为该方的产业化发展提供参考依据。

1 仪器与材料

1.1 主要仪器

GZX-9420MBE型电热恒温鼓风干燥箱(上海博讯实业有限公司医疗设备厂);101-Z型电热鼓风干燥箱(北京科伟永兴仪器有限公司)。

1.2 材料

玉竹(批号:191101)、甘草(批号:200201)、桑叶(批号:200301)、百合(批号:190801)均购自南宁生源中药饮片有限责任公司;蒸黄精(批号:20180801)购自广西仙茉中药科技有限公司,以上药材由广西中医药大学高级实验师宁小清鉴定,均符合2020年版《中国药典》规定。可溶性淀粉(批号:20190630,潮州展望药业有限公司);糊精(批号:190302,汉中素发糊精有限公司);乳糖(批号:20190109,镇江市康富生物工程有限公司);甘露醇(批号:F636D,广西南宁化学制药有限责任公司);微晶纤维素(批号:19041704,湖南新绿方药业有限公司)。

2 方法与结果

2.1 颗粒的制备

按照课题组之前优选的提取工艺制备清膏,即称取处方量药材,加8倍量水,浸泡2 h,回流提取2次,每次2 h,滤过,合并提取液,浓缩提取液至相对密度为1.20(60 ℃)的清膏。采用湿法制粒,称取一定量的清膏与一定量的稀释剂混匀,制软材,过16目筛制湿颗粒,将湿颗粒置于烘箱65 ℃干燥约1 h,整粒,即得。

2.2 评价指标的测定

2.2.1成型率 按2020年版 《中国药典》 (四部),照“粒度和粒度分布测定法”(通则0982第二法 双筛分法)进行测定,不能通过一号筛与能通过五号筛的总和不得超过15%[5]。计算成型率,成型率(%) =(合格颗粒质量/颗粒总质量)× 100%。

2.2.2流动性 采用固定漏斗法测定,以休止角作为评价指标。将3只大小一致的漏斗串联并固定于水平放置的坐标纸上方1 cm(H)的高度处,将颗粒沿最上面的漏斗壁倒入,直至坐标纸上颗粒形成的圆锥体尖端接触到最下面的漏斗口为止,利用坐标纸测出圆锥底部的直径(2R),计算休止角(α),公式为tanα =H/R。平行重复测定3次,计算平均值。一般认为α≤30°时流动性较好,α≤40°时可满足工业大生产要求[6-7]。

2.2.3水分 按2020年版《中国药典》(四部),“水分测定法”(通则0832)测定,除另有规定外,水分不得超过8.0%[5]。

2.2.4溶化性 按2020年版《中国药典》(四部),“颗粒剂”(通则0104)项下“可溶颗粒检查法”进行测定[5]。

2.3 星点设计效应面法试验优化最佳成型工艺

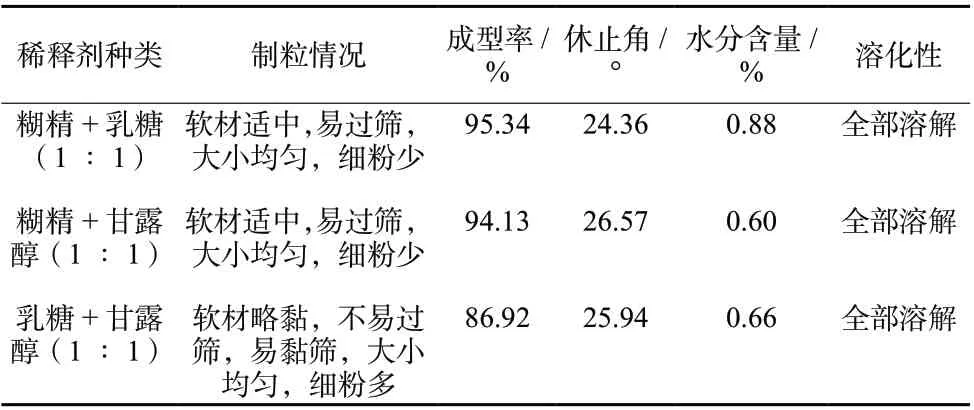

2.3.1单因素考察颗粒成型的影响因素 (1)稀释剂种类 分别选用可溶性淀粉、微晶纤维素、乳糖、甘露醇、糊精为稀释剂,固定其它因素条件不变,按“2.1”项下制备颗粒,考察发现单独使用可溶性淀粉、微晶纤维素所制颗粒的溶化性不符合“2.2.4”项下溶化性要求,而单独使用乳糖、甘露醇、糊精所制颗粒的制粒情况或“2.2”项下指标检测结果不太理想,因此考虑将乳糖、甘露醇、糊精进行两两组合后制粒。拟定稀释剂组合为:糊精+乳糖(糊精∶乳糖 = 1∶1)、糊精+甘露醇(糊精∶甘露醇 = 1∶1)、乳糖+甘露醇(乳糖∶甘露醇 = 1∶1),分别按“2.1”项下制粒并考察,考察结果见表1。两两组合的结果表明,糊精+乳糖(糊精∶乳糖 = 1∶1)作为稀释剂,所制软材软硬适中、易过筛,所制颗粒大小均匀、细粉少且成型率、流动性、溶化性等方面情况较好,故选择糊精+乳糖(糊精∶乳糖 = 1∶1)作为稀释剂。

表1 两种稀释剂组合考察结果Tab. 1 Results of investigation on combination of two diluents

(2)稀释剂用量配比 固定其它因素条件不变,稀释剂用量与清膏量比例分别为2∶1、2.5∶1、3∶1、3.5∶1、4∶1,按“2.1”项下制备颗粒,进行单因素考察。考察结果见表2,结果显示,稀释剂量∶清膏量为2∶1 ~ 4∶1时,所制颗粒均符合“2.2”项下要求,制粒情况方面,当稀释剂量∶清膏量= 3∶1时,所制颗粒较其它组的制粒情况更优。

表2 稀释剂用量配比考察结果Tab. 2 Results of investigation on dosage ratio of diluent

(3)清膏相对密度 固定其它因素条件不变,分别将清膏浓缩至相对密度为1.10、1.15、1.20、1.25、1.30,按“2.1”项下制备颗粒,进行单因素考察。考察结果见表3,结果显示,当清膏相对密度为1.10 ~ 1.30(60 ℃)时,除清膏相对密度为1.10所制颗粒的成型率不合格外,其它制粒情况或“2.2”项下指标的检测结果皆合格。

表3 清膏相对密度考察结果Tab. 3 Results of relative density of extractum

2.3.2星点试验因素水平的确定 为了得到精合玉竹颗粒的最佳成型工艺,在单因素试验考察结果的基础上,以清膏相对密度(X1)、稀释剂用量配比(稀释剂∶清膏,X2)作为影响因素,各因素设定五个水平,采用二因素五水平进行试验,见表4。

表4 精合玉竹颗粒成型工艺星点试验因素水平Tab. 4 Factor level of central composite design on molding process of Jinghe Yuzhu Granules

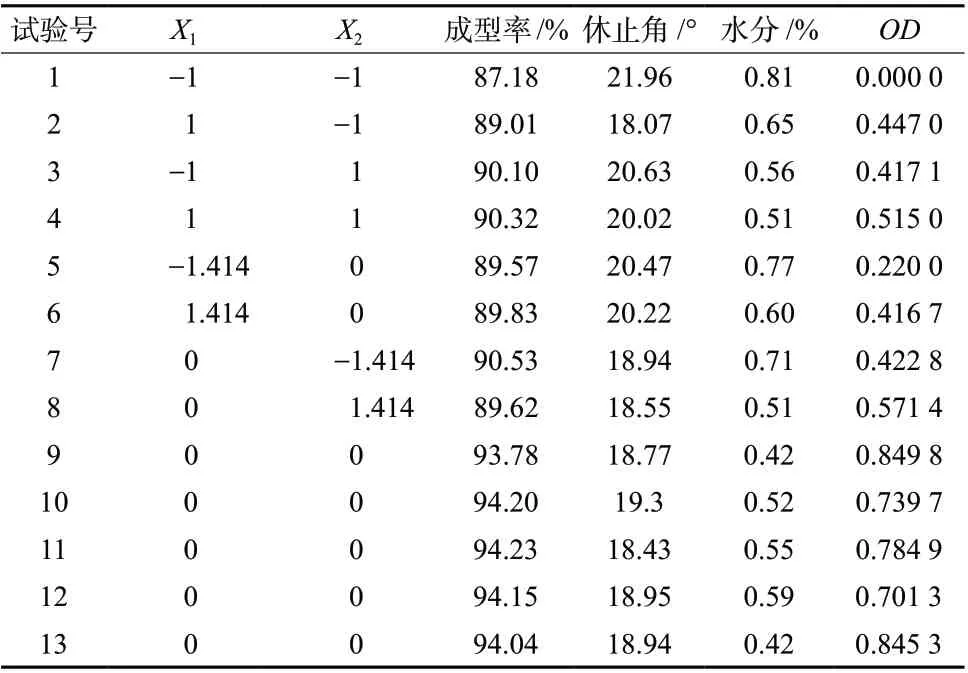

2.3.3星点设计实验安排及结果 根据“2.1”项下制粒方法,按试验安排,将清膏与稀释剂混合制粒,以成型率(d1)、水分(d2)、休止角(d3)的总评“归一值”(overall desirability,OD)为评价指标,总评值计算公式为OD=(d1d2d3)1/3。将每个指标分别采用Hassan法转化为 0 ~ 1间的“归一值”,对于越小越好的指标(如水分含量及休止角),公式为dn= (Ymax-Yn)/(Ymax-Ymin);对于越大越好的指标(如成型率),公式为dn= (Yn-Ymin)/(Ymax-Ymin)[7-8]。试验安排及结果见表5。

表5 精合玉竹颗粒成型工艺星点设计试验及结果Tab. 5 Results of central composite design on molding process of Jinghe Yuzhu Granules

2.3.4模拟拟合与方差分析 利用Design-Expert 8.0.6软件对实验数据进行统计分析,得到多元线性回归拟合方程:YOD= 0.53 + 0.102 9X1+ 0.086 9X2(r= 0.190 2,P> 0.05),从拟合方程的相关系数可知,回归拟合度不佳,预测性差,因此该模拟不合适。二次项拟合方程:YOD= 0.78 + 0.10X1+ 0.087X2-0.087X1X2-0.25X12-0.16X22(r= 0.943 4,P<0.05)。结果表明,非线性方程r较高,拟合效果较好。

方差分析结果见表6,由表6可知,二因素对总评OD影响顺序:X1>X2,即:清膏相对密度较稀释剂用量配比对总评OD的影响大。其它因素除X1X2的P值大于0.05外,其它因素的P值均小于0.05,说明除清膏相对密度与稀释剂用量配比的交互作用对总评值影响不大之外,其它因素均对总评值有影响,差异具有统计学意义。模型P值小于0.01,失拟项P值大于0.05,说明此响应模型拟合精度较高,与真实数据拟合程度良好,可以用此模型对精合玉竹颗粒成型工艺进行分析和预测。

表6 方差分析结果Tab. 6 Results of variance analysis

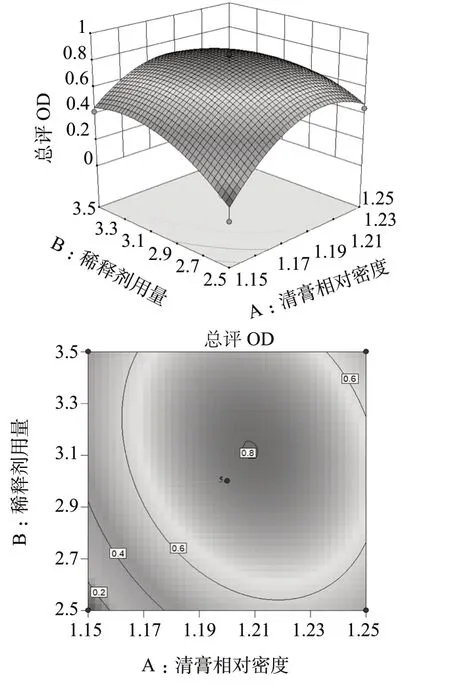

2.3.5效应面优化和预测 根据Design-Expert 8.0.6,绘制总评OD值与各自变量间的三维效应曲面图和等高线图,见图1。结果显示,在试验的因素水平范围内获得最佳的成型工艺条件:清膏相对密度X1为1.21(60 ℃)、稀释剂用量配比X2为3.11∶1,总评OD为0.803。为满足实际生产,预测精合玉竹颗粒的清膏相对密度为1.20(60 ℃),最佳稀释剂用量配比为3∶1。

图1 清膏相对密度和稀释剂用量配比对OD值影响的效应面图和等高线图Fig.1 The effect surface and contour plots of the relative density of extract and the ratio of diluent dosage on OD value

2.3.6验证实验 按照“2.3.5”项下选定的最佳成型工艺条件,进行验证试验,制备3批精合玉竹颗粒,并分别测定3批颗粒的制粒情况、成型率、水分、休止角及溶化性。结果显示,预测值与实际值偏差率为0.123%,偏差在合理范围内。

3 讨论

本课题组在前期研究中,除对稀释剂种类、稀释剂用量和清膏相对密度进行单因素考察外,还对稀释剂糊精与乳糖组合的配比和制粒的筛网目数进行考察。通过考察发现,当糊精比例偏大时,所制颗粒松散、细粉较多;当乳糖比例偏大时,所制软材黏性大、不易制粒;当糊精、乳糖的配比为1∶1时,制粒效果好且成型率、水分含量、休止角、溶化性均符合生产要求。考察筛网目数对制粒情况的影响时,使用16目筛所制颗粒的综合评分最高。综合考虑稀释剂的用量和清膏的相对密度对颗粒成型工艺的影响较大,故以这两个因素为影响因素进行星点设计。

在进行稀释剂种类选择的考察中,采用可溶性淀粉和微晶纤维素单独作为稀释剂时,所制颗粒在溶解时极易产生浑浊并伴有沉淀且该现象随稀释剂加入量的增加而增多,不符合《中国药典》相关规定。在对乳糖+甘露醇、糊精+乳糖、糊精+甘露醇这三组的组合考察时,发现乳糖+甘露醇混合制得的颗粒黏性大、黏筛、不易制粒,整粒时细粉变多,而糊精+乳糖、糊精+甘露醇这两组制得的颗粒情况好,成型率、流动性、水分含量、溶化性等均较理想。在综合考虑到乳糖在价格及成型率上的表现均优于甘露醇,最终选择了糊精+乳糖组合作为精合玉竹颗粒的稀释剂。

精合玉竹方中药材含糖量较高、容易潮湿、提取稠膏较黏,不易制备干膏粉。将该方提取清膏与辅料混合,通过湿法制粒所制得的颗粒均匀度好、颗粒形状大小美观、颗粒质量好,故选择湿法制粒作为精合玉竹颗粒的制粒方法。

4 结论

通过单因素试验结合星点设计响应面法再根据实际生产经验,最终确定壮药制剂精合玉竹颗粒的最佳成型工艺条件:精合玉竹方清膏相对密度1.20(60 ℃),3倍量稀释剂(糊精和乳糖为稀释剂,糊精∶乳糖 = 1∶1),16目筛制粒,其制备工艺的改变对其药效是否产生影响还有待进一步验证。