25 MW汽轮机转子、隔板修复研究

2021-07-20杨增超何阳阳朱秦川张韦玮

杨增超,何阳阳,朱秦川,张韦玮,林 佳

(1.广州海恩能源技术有限公司,广州 510000;2.德阳东汽电站机械制造有限公司,德阳 618000)

近年来,随着国家节能减排政策的实施,众多余热利用发电机组投入运行。在汽轮机运行中,因制造或运行原因导致动静碰磨问题经常发生[1]。事故发生后,根据机组损坏程度判定其是否修复或报废,但损坏程度没有严格的判定标准。同时,因汽轮机是高转速旋转机械,运行风险较高,许多事故发生后部件即使可以修复,也都被判定为报废。

本文介绍了25 MW汽轮机严重动静碰磨的事故以及事故原因分析过程,探讨了汽轮机损坏部件的修复措施,确定了缺级运行的处理方案,为今后同类型汽轮机的修复提供新的思路和经验。

1 机组介绍

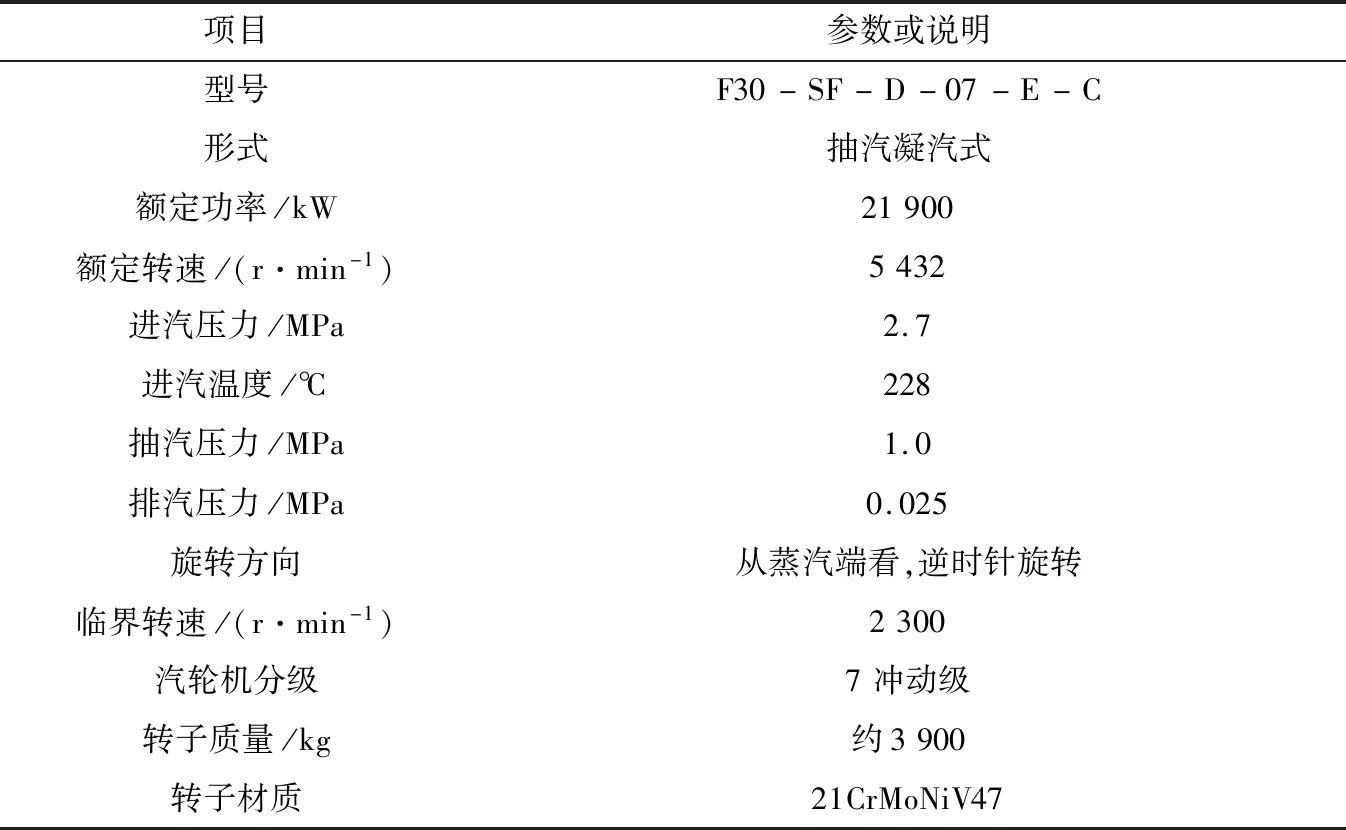

某煤基清洁能源项目采用由DRESSER-RAND(德莱赛兰)生产的型号为F30-SF-D-07-E-C的汽轮机作为动力车间的关键设备。汽轮机为余热利用单轴单缸中压抽汽式饱和蒸汽汽轮机,额定功率为21.9 MW,额定转速为5 432 r/min,无回热抽汽系统,纵向布置,采用直接空冷系统。该汽轮机相关技术参数及说明如表1所示。

表1 汽轮机技术参数及说明

2 事故简介

2020年5月5日汽轮机1号、2号瓦处轴振异常升高,达到跳机值,导致汽轮机跳机。初步判断认为转子可能碰磨损坏。汽缸冷却后揭缸检查,发现第2级动叶片全脱落,转子与第2级隔板碰磨严重,其余地方也有不同程度损伤,具体情况如下:

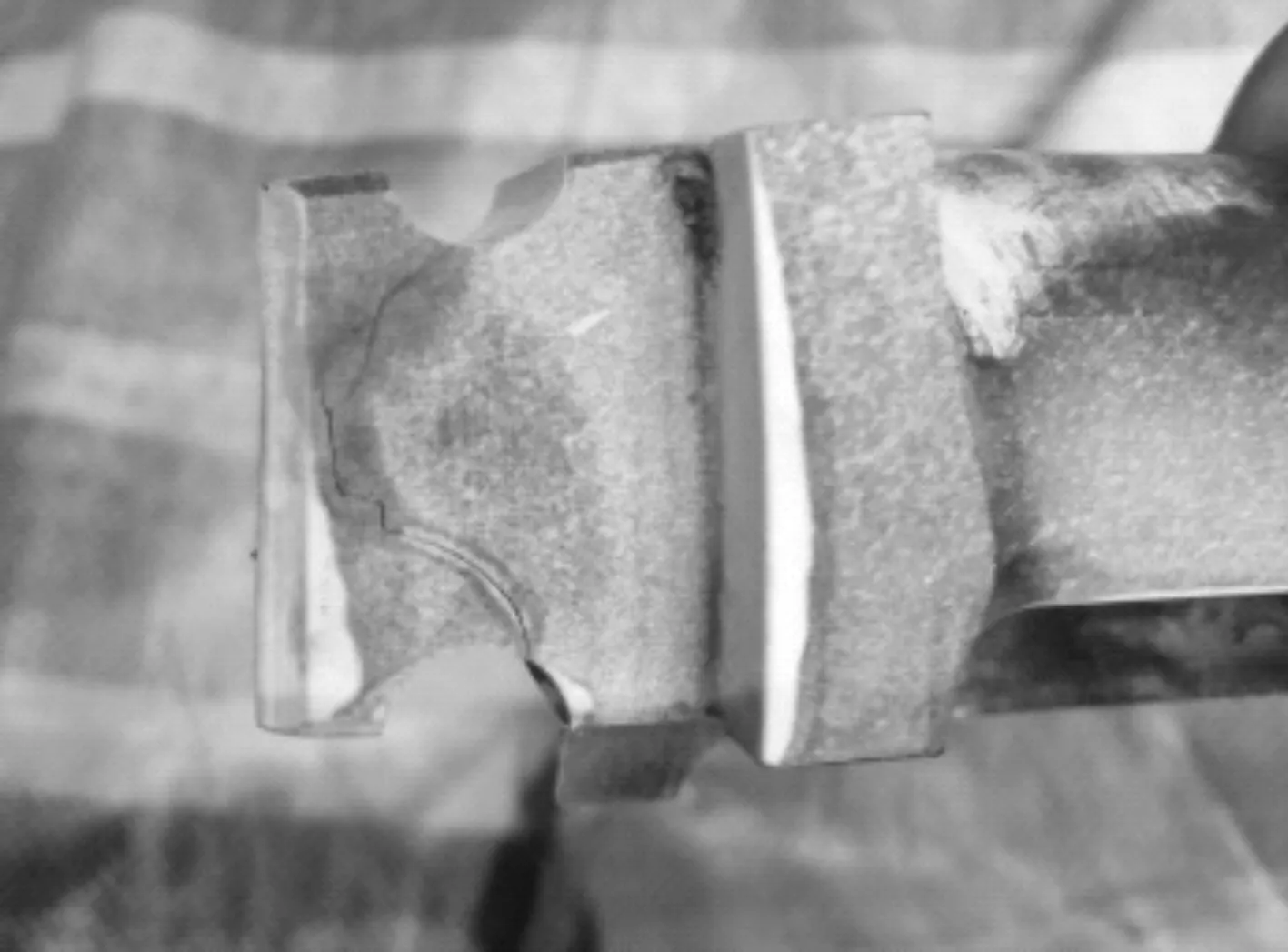

1)第1级动叶锁口叶片处围带有断裂,拆下叶片发现锁口叶片叶根断裂(如图1、图2所示);

图1 第1级锁口叶片处围带断裂

图2 第1级动叶锁口叶片叶根断裂

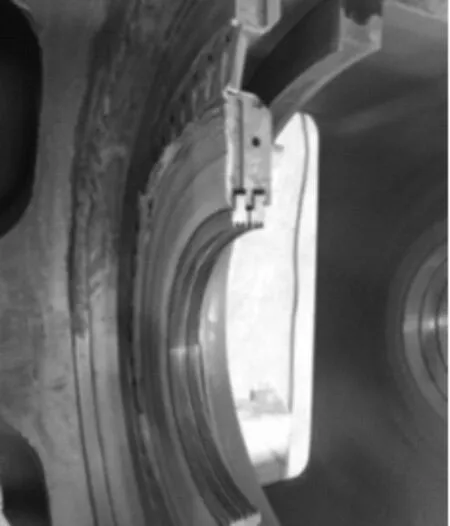

2)第2级动叶片全部损毁,且第2级轮盘叶根槽两边撕裂(如图3所示);

图3 第2级轮盘

3)第2级隔板损坏,呈摩擦熔融状态(如图4所示);

图4 第2级隔板

4)第3至第7级动叶和轮盘上有多处碰磨损伤(第4级情况如图5所示);

图5 第4级动叶片

5)调节阀喷嘴内环焊缝龟裂(如图6所示);座缸抽汽阀喷嘴变形严重(如图7所示);

图6 调节阀喷嘴

图7 抽汽阀喷嘴

6)1号、2号轴瓦、推力瓦和轴颈上有严重划伤痕迹(如图8所示)。

图8 支持轴承

因事故中损毁最严重的第2级动叶片全部脱落,第2级隔板损坏严重,按照以往的经验,该转子和第2级隔板可判作报废。但如果重新购买新转子,供货周期需要6~8个月,此期间工厂的余热尾汽就白白浪费,会对企业造成重大损失。

该设备的使用单位与广州海恩能源技术有限公司、德阳东汽电站机械制造有限公司汽轮机专家多次沟通后,决定先将损坏的转子与隔板修复,进行临时运行,等待新转子制造完成后更换新转子。

3 事故原因分析

3.1 第1级动叶锁口叶片叶根断裂

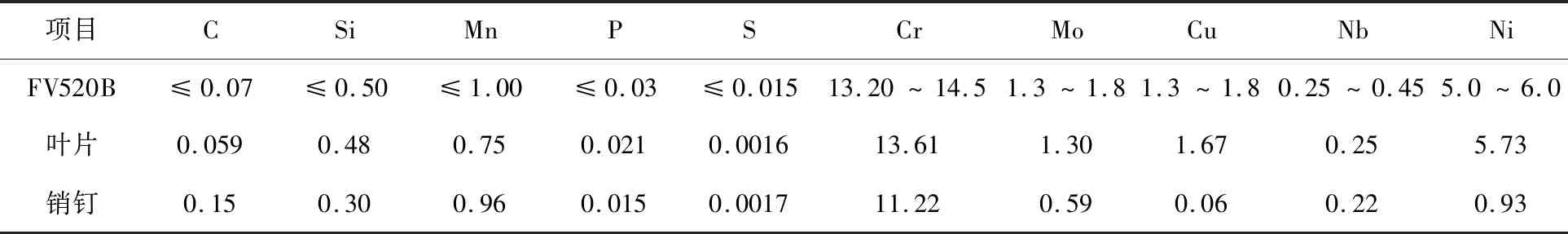

第1级动叶锁扣叶片和销钉原材质为FV-520B。叶片、销钉的化学成分要求及检查结果如表2所示,通过理化分析,材料的化学成分、抗冲击性能和硬度满足要求。叶片的力学性能检查结果如表3所示,通过金相检查,并未发现非金属夹杂物含量过高等冶金缺陷。

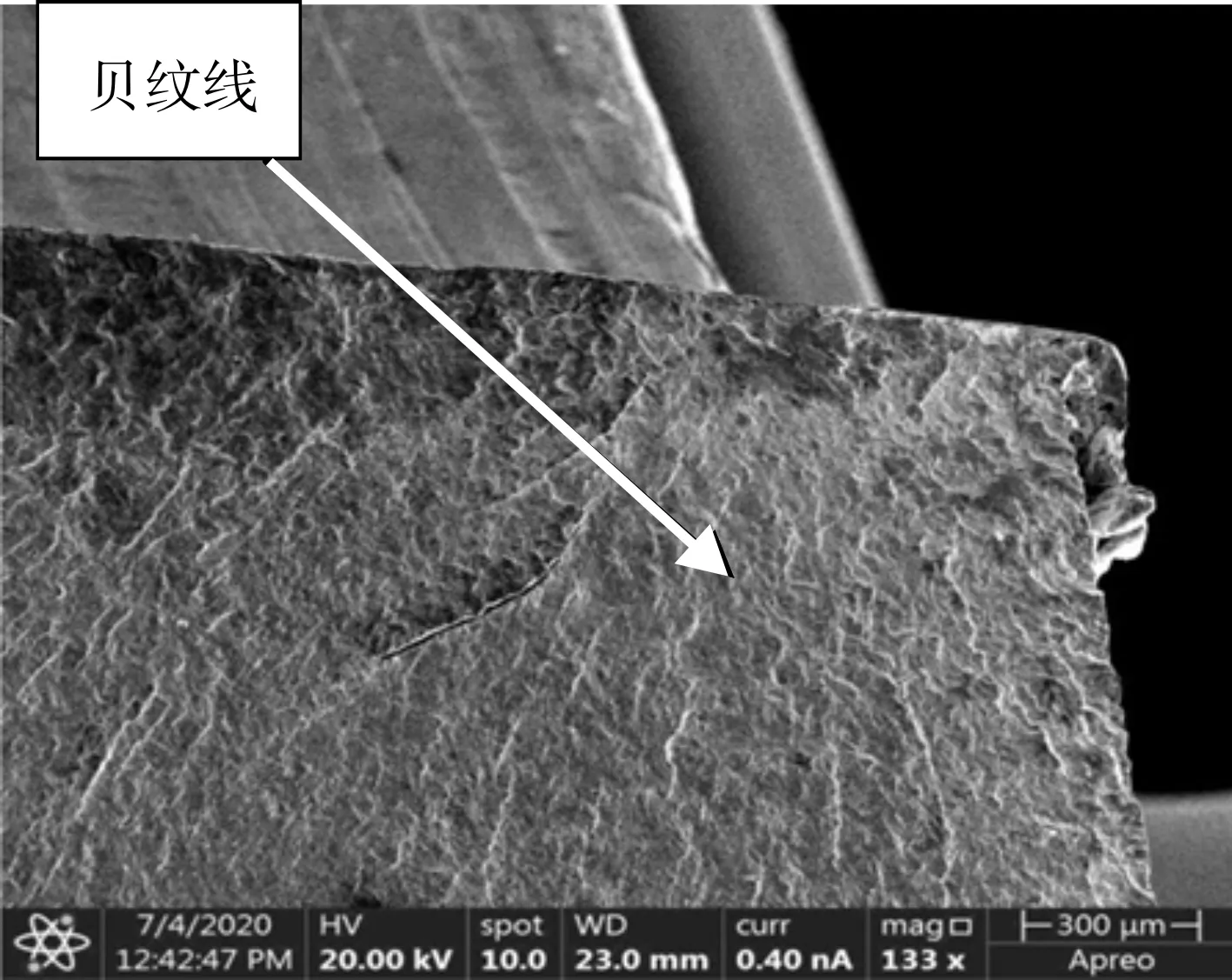

表2 叶片、销钉材质的化学成分要求及检查结果(质量分数%)

表3 叶片的力学性能检查结果

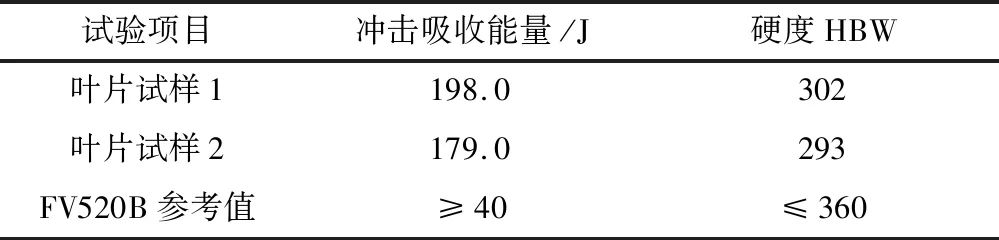

通过对开裂叶片的断口使用扫描电镜(Scanning Electron Microscope,SEM)进行观察,结果如图9所示。可以看到断面有明显的贝纹线,在裂纹源处有微裂纹。从扩展区的微观形貌来看,该断口的断裂形式为高周疲劳断裂[2]。第1级动叶锁口叶片叶根处有3处裂纹源,且均起源于销钉孔。裂纹源位置如图10所示。通过分析发现,3个裂纹源在销钉孔中的位置存在明显差异,其中2处裂纹即使同样处于进汽侧靠叶片内弧面,其在销钉孔周向的位置也明显不同。这说明叶片销钉孔和销钉的接触与正常设计状态不同。同时,发现开裂叶片叶顶的一处铆钉头也发生了断裂,这可能会造成该叶片的振动特性发生变化。叶片之间、叶片销钉孔和销钉之间的接触和正常情况也不一样,如果销钉和销钉孔在局部位置接触,其应力将远远大于正常状态下的应力,容易在应力集中位置,如2个端面处出现高周疲劳开裂。

(a)贝纹线

(a)裂纹源1位置

3.2 第2级动叶及隔板损毁

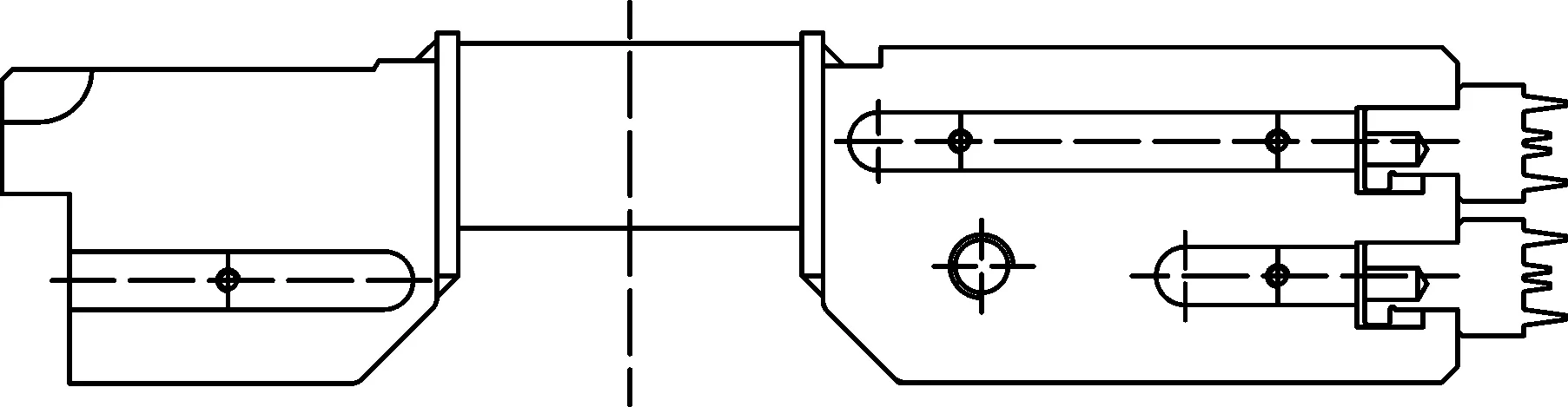

该机组在第2级后设有抽汽口,原设计抽汽压力为1.0 MPa。实际运行时抽汽经过抽汽逆止门、抽汽快关阀、抽汽蝶阀管道直接接入0.5 MPa的管网,这样就导致第2级隔板后的实际运行压力为0.5 MPa。该机组隔板结构为内外围带与静叶片组焊结构(如图11所示),第2级隔板固定静叶片的围带仅在进排汽侧用宽度4 mm的角焊缝固定,隔板刚度不足以承受前后压差所致的轴向力。这导致隔板向排汽端变形,进而导致第2级隔板与转子第2级叶轮碰磨,产生动静摩擦。

图11 第2级隔板原结构剖面图

3.3 调节阀喷嘴内环焊缝龟裂

如图6所示,调节阀喷嘴内环焊缝整圈呈现龟裂状。焊缝是沿着拂配间隙开裂的,参考广州海恩能源技术有限公司(海恩)汽轮机设计经验,高调门喷嘴运行状态下受热时内环膨胀量大于外环,机组反复启机停机会导致喷嘴叶片拂配间隙反复张开闭合,这会使得焊缝沿着拂配间隙开裂。所以在选择焊接材料时,焊材在具有优良的焊后强度的同时还要具有优良的焊区韧性、抗裂性及机械加工性。焊接后应进行热处理,消除焊缝内应力。因为无法获得此调门喷嘴的焊接记录及热处理报告,所以无法准确判断其开裂的直接原因。根据海恩多年的生产经验判断,此缺陷形成的原因是焊后未做热处理消应力,在喷嘴叶片反复“张开、闭合”的过程中,内应力沿着拂配间隙释放。

4 修复处理

4.1 叶轮叶根槽及叶片修复

该汽轮机转子是无中心孔整锻转子,第2级叶轮叶根槽已经全部撕裂,且转子工作转速较高。为了缩短修复周期,降低运行风险,广州海恩能源技术有限公司、德阳东汽电站机械制造有限公司与业主沟通后确定缺级运行修复方案,即将撕裂的转子第2级叶轮叶根槽车削清理干净,并圆滑过渡。

针对转子第3~7级动叶片上的缺陷,对于可补焊处,将孔洞和裂纹处打磨光滑,彻底去除裂纹后进行补焊。待叶片补焊区域冷却至室温后,对其进行打磨至圆滑。无法补焊处采取打磨方式圆滑过渡。

4.2 第2级隔板修复

确定缺级运行方案后,为了防止第2级后承受压力增大,对第2级隔板采用加固的方式修复后复装。加固方式采用在第2级隔板进汽侧焊装16个加强筋板[3],围带两侧、静叶与围带固定处也采取加强焊。

4.3 调节阀喷嘴内环焊缝修复

调节阀喷嘴内环焊缝呈现龟裂状态,焊缝裂纹较深,所以采取将原焊缝清理干净,再重新焊接的方法修复。喷嘴叶片材质为421马氏体不锈钢(BS970-416S21),喷嘴体材质为碳素结构钢锻件(EN10FE430A)。为了满足喷嘴焊缝在频繁启机和停机的工况下具有足够的韧性和抗裂性,采用CH-NiCrMo-3焊丝进行氩弧焊,焊后进行锤击消应力。

4.4 修复流程

修复过程从以下3个方面同时展开:

1)对转子各级进行损伤评估,对转子及叶轮进行超声波探伤,对叶片围带进行渗透探伤,清理转子,即除锈、煤油清洗,对各级叶片、围带进行补焊修复,对叶轮迎汽面进行补焊消缺,补焊后铣平面,更换第1级锁口叶片,对第2级叶轮进行车削加工,检查转子跳动情况,然后进行低速动平衡试验和高速动平衡试验。

2)对第2级动叶片进行断裂分析、宏观检查、金相分析、化学成分分析、扫描电镜检查,进行冲击试验、硬度检测,最后生成分析报告。

3)用煤油清理其余各部件,对隔板、轴承进行无损探伤,对第2级隔板加强补焊,加工中分面,对其余隔板进行补焊消缺,加工中分面,对支持轴承重新浇巴,加工内孔尺寸,对推力轴承瓦块进行补焊整形、测等高,对座缸抽汽阀喷嘴进行校形,清除调节阀喷嘴原焊缝,重新焊接固定调节阀喷嘴,最后对所有焊后部件进行无损探伤、清理和包装。

5 高速动平衡

2020年6月13日,转子完成车削加工及动叶片修复后,在海恩动平衡试验台成功完成了高速动平衡试验。1号、2号轴承座在工作转速5 432 r/min时振动速度均为0.81 mm/s。

6 修复效果

修复复装后该机组采取缺级运行方式,因抽汽压力与原设计值不符,所以复装后不开抽汽运行。在冲转带负荷至8 MW后,采取逐渐加负荷(每次加1 MW,稳定运行2 h,无异常再加负荷)的方式,逐渐加至15 MW。

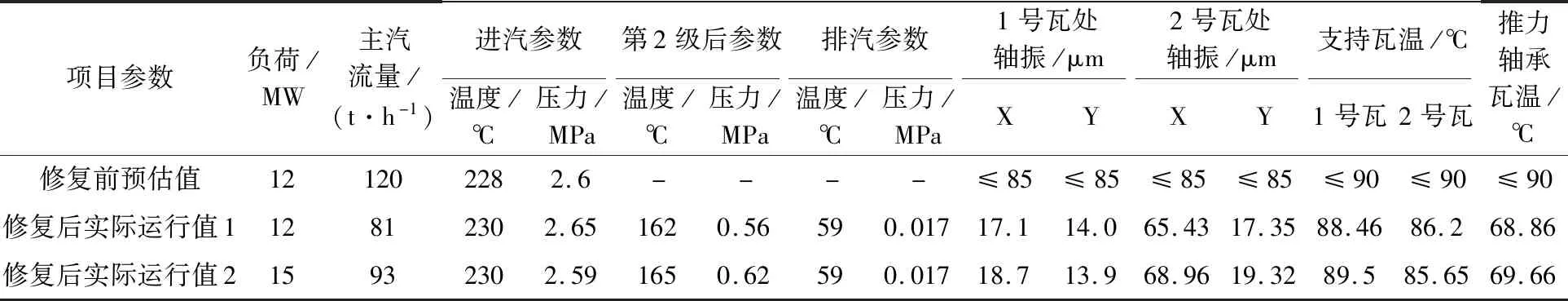

运行数据如表4所示,修复后汽轮机各项参数均优于预期目标。通过修复方案的实施及时恢复了动力车间为厂区供电的任务,最大限度地减少了企业的损失。

表4 运行参数表

7 结 论

本文针对汽轮机动静碰磨后转子、隔板等部件严重损坏的问题,分析了事故损坏部件的情况,采用有效的修复措施,恢复了25 MW汽轮机的运行,运行结果显示修复达到了预期目标。根据本文的研究可以得出如下结论:

1)对损坏严重的第2级叶轮,可以采用缺级运行的修复措施,该措施具有降低修复后运行风险的效果,并且方便快捷;

2)对损坏严重的第2级隔板、调节阀喷嘴,可以采取校形、补焊加固的修复措施,该措施具有恢复原结构、加强结构强度的效果;

3)对损坏的动叶片、轴承等部件,可以采取恢复原貌或消缺的修复措施,该措施具有修复成本低、运行可靠的优势。