苏龙电厂高效改造型抽汽式330 MW汽轮机设计特点

2021-07-20张晓霞唐新江

张晓霞,唐新江

(1.上海电气电站设备有限公司汽轮机厂,上海 200240;2.江阴苏龙热电有限公司,江阴 214400)

苏龙热电三期2台330 MW汽轮机为上海汽轮机厂(上汽厂)设计生产的亚临界中间再热凝汽式汽轮机,于2004年投产运行。随着机组服役年限的增加,机组因老化,效率衰减明显,至2017年12月机组热耗相比于投运初期升高值超过230 kJ/kW。

苏龙热电地处江阴工业区,周边热用户用汽需求不断增大。2014年该2台机组运行方式由纯凝发电模式变换为热电联产模式,单机供热流量 为100 ~350 t/h ,供热压力为1.4~1.6 MPa(a)。因原机组为常规纯凝机型,仅能采用冷再与热再抽汽经减温减压方式供热。大流量蒸汽被减压降温,这使机组热量能级损失较大,影响机组运行经济性。

三期机组是承担该厂供热任务的主力机组,全年以抽汽供热模式运行。该机组供热蒸汽量大、参数高,已偏离了最初的纯凝运行设计模式。本文采用最新的汽轮机通流及本体设计技术对机组进行改造,在消除机组老化的同时,按抽汽机组最佳经济运行方式制定实施改造方案,这对于全面提升机组抽汽工况运行的经济性和调度响应的灵活性非常有必要。

本文对苏龙电厂汽轮机改造方案进行了介绍,旨在为同类大功率抽汽式汽轮机结合热、电负荷运行模式进行设计选型提供示范和借鉴。

1 总体改造设计要求

汽轮机高中、低压通流采用最新整体通流及本体先进设计技术,进行全新改造。机组按寿命期全年长期抽汽供热方式运行进行设计,并确定以机组额定供热工况运行经济性最佳为方案选择的重要指标。改造后,单机具有最大达350 t/h的稳定可靠供热运行能力,并且机组抽汽工况电负荷调节范围更宽,能够满足电网考核要求。汽轮机改造前后主要设计参数对比如表1所示。

原汽轮机出厂编号K156,为高中压合缸、低压双流的二缸二排汽机型。从性价比角度考虑,此项目计划重点改造制约机组性能与供热能力的汽轮机通流与本体核心部件,汽轮机阀门、轴承及基础等均不动,外缸仅做局部改造。

2 通流及结构设计重点节能技术

2.1 进汽方式

苏龙热电全年带供热运行,热负荷在100~350 t/h区间内波动。近3年的统计数据表明,机组年均热负荷为130 t/h,年均电负荷为250 MW(76%负荷率)。综合考虑机组全负荷区间运行经济性,并兼顾供热机组在调节响应等方面的更大灵活性等因素,改造设计沿用喷嘴配汽设调节级的方式。改造后机组最大进汽能力为1 073 t/h,可使机组具有更佳的宽负荷调节性。

2.2 通流叶片级

高中压、低压压力级通流设计采用上汽厂先进的整体通流叶片技术[1](Advanced Integrated Blade Technology,AIBT),该技术包含了整体流道的通流设计,按效率最高、强度达标的要求自动完成通流跨距下的级数选型,以及弯扭叶片型线的优化设计、差胀间隙设计、叶顶围带和叶根优选的设计。应用该技术,可大幅提高机组通流设计效率,有效缩短设计周期。

AIBT技术主要特点如下:

1)遵循小直径、多级数设计理念,各级均有镶片式迷宫汽封,可有效降低通流部分的漏汽损失;

2)采用3D弯扭马刀型动静叶片,可有效减少二次流损失,并应用了变反动度设计方法,以最优的气流特性确定各级反动度,使各级全三维叶片均处在最佳气动状态,提高整缸通流效率;

3)采用整体围带叶片,叶片均单片铣制、全切削加工而成,加工精度高,强度好,动应力低,抗高温蠕变性能好。

改造后高压缸级数由原来的1级调节级加14级压力级增加为1级调节级加15级压力级;中压缸级数由原来的8级增加到10级;低压缸级数由原来的2×7级增加到2×8级。在通流部分跨距不变的条件下,在有限空间内实现了通流优化升级设计,高、中压缸设计效率分别达到了87.5%和93%以上的水平。

机组改造后以抽汽方式长期运行,全年电负荷率预计为75%~80%。按此运行模式,在供热量130~350 t/h区间内,与相同电负荷率条件下纯凝运行模式相比,机组低压侧排汽流量将减少约9%~30%。因此选择综合经济性更佳的末级长叶片,对改造后机组的高效运行非常关键。改造方案低压模块采用了7 m2级末叶片,不但充分考虑了抽汽工况运行的经济性,也使机组在大流量抽汽时具有更高的可靠性和灵活性。

2.3 新型内缸结构

高中压采用新设计的整体内缸结构,将原高压内缸、高压静叶持环及中压1号持环合并,形成一个新的整体内缸。整体内缸的设计并非简单地将原部件进行整合,而是通过三维实体汽缸强度及密封性能的考核计算,来优化内部结构设计。在满足安全性的前提下,该结构能够提高汽缸的刚度,减小汽缸运行过程中产生的变形。同时优化汽缸壁厚,使机组启停和变负荷运行更加快捷安全。采用高中压整体内缸可以极大减少现场安装调整的工作量,有效消除原装配接合面内漏等问题。

低压缸采用新型斜撑式整体内缸形式,应用先进的有限元算法对内缸进行三维模拟仿真计算设计,采用新型抽汽腔室和螺栓法兰布置,解决了原机组内缸变形和内漏超温的问题。与原机组采用的直撑式低压内缸结构相比,改造后低压内缸采用了渐缩的进汽流道、特殊的抽汽腔室、变截面抽汽口优化,以及更加便于检修运输的起吊布置等,使整个内缸更加合理。

3 抽汽及热力系统设计节能技术

3.1 级间抽汽技术

本项目供汽参数为1.4~1.6 MPa(a),与中压缸三抽压力相近,因此采用三抽供汽,比改造前采用的高排与热再供汽方式更为经济。在三抽处采用非调整抽汽方式供汽时,抽汽压力将随抽汽量增大或电负荷减小而降低,不能在较宽的负荷区间内满足供汽品质要求。为了使级间抽汽(即中压第1级组后三抽处抽汽)满足60%以上负荷区间额定供热经济运行的要求,此次改造将实行以下措施。

3.1.1 提高三抽压力

采用在中压级间抽汽的方式进行供热,若三抽压力仍保持与原机型相同,则需在90%以上负荷运行,抽汽压力才能达到供热要求。由于本项目要求机组在较宽负荷区间达到1.5 MPa、130 t/h以上蒸汽供热,因此优化提高三抽压力非常有必要,并且将非常有效。改造后,三抽额定压力提升至2.33 MPa,这样可使机组采用非调整级间供热方式,在负荷75%以上时满足用汽参数要求。

3.1.2 中低压连通管设调压蝶阀

提高三抽压力后,可以使75%~90%负荷区间三抽压力满足供汽品质要求,但在75%负荷以下运行时,三抽压力仍低于供汽要求。为了提高低负荷抽汽运行时的三抽压力,在中低压连通管装设调压蝶阀,通过调整蝶阀开度提高四抽 (中排)压力的方式来间接提高三抽压力,这样可以使三抽供热压力达到参数要求。

原机组中压通流为8级,为提高通流效率,改造后充分利用通流布置空间,中压级数增加为10级。常规设计中,三抽供热压力的调整一般会考虑在中压缸内布置旋转隔板或调压阀进行调压,但因该改造机型轴向跨距和高中压外缸基本均不变,有限的空间限制了中压缸进一步布置调整抽汽装置。机组三抽抽汽口与中排之间仅有1个级组,中排压力的变化将间接影响三抽压力,按此思路,设计人员巧妙地在中低压连通管上布置蝶阀,用于调整中排压力,从而间接地将三抽压力调整至目标值。该方案的空间设计不但简洁可靠,而且不会给通流部分排布和中压缸效率带来不利影响。

采用中低压连通管布置调压蝶阀的方式,有效解决了60%~75%负荷区间下抽汽运行时级间抽汽参数偏低的问题。在该负荷区间采用级间抽汽时,虽然三抽下游级组流量大幅减少,但核算结果显示中排前级组仍有较大安全流量,而且中排温度在安全范围内,因此该方案可确保机组稳定、经济地运行。

3.1.3 增设大流量工业抽汽口

原机组在中压第1级组后设第3段回热抽汽,此抽汽口布置于外缸下部,仅可供约50 t/h回热用汽,不具备额外供应100 t/h以上蒸汽的能力。为满足在此处供应大流量抽汽的能力,在该处高中压外缸上半增设了抽汽口,突破了原型机的抽汽口布置方式。

从改造性价比考虑,本项目外缸利用旧设备,因此需在原高压外缸上半采用打孔方式,增设工业用汽抽汽口,如图1所示。该抽汽口与三抽腔室相通,将工业用汽从上缸引出。该方案在原上部外缸上开孔,需避开中压排汽口、持环腰带、持环定位销等结构上的限制,通过对内外缸部件结构空间的优化布置,满足了最大达350 t/h的供汽量要求。

3.2 热力系统优化

本机组改造沿用原机型配置的8级回热抽汽(3高+4低+1除氧)系统。为满足改造后机组在抽汽工况下高效运行的要求,对相应参数进行了优化配置。改造前后高中压各档抽汽口的参数对比如表2所示。

从表2可见,此次改造对高排、三抽、中排参数均进行了优化设计,使机组抽汽工况运行效率得到了大幅提升,并使机组在较宽负荷区间具有级间抽汽100~350 t/h的能力。

热力系统重点节能措施包括:

1)优化再热压力。在75%以下负荷三抽供汽工况下,中低压连通管蝶阀需投入调节,此时三抽压力和中排压力升高,中排温度将同步提高。从安全运行角度考虑,机组中排运行温度有最高限制值。提高再热压力(即中压进口压力),可使中压缸焓降增大,有利于降低中压缸排汽温度,从而使机组能够在更宽运行范围内保持抽汽工况可靠运行。改造后,在锅炉安全允许范围内,再热压力比之前提升了约3.6%,这使汽轮机运行具有了更高的灵活性和可靠性。

2)优化中低压分缸压力。机组实施级间抽汽技术改造后,为了使机组抽汽工况经济运行区间拓宽至60%负荷,中低压分缸压力略有提升(约5%)。此外,因改造后三抽压力提升幅度较大,对四抽(即中排)压力进行了同步提升,这样可使加热器温升分配更均匀,有利于循环效率提高,同时也可使三抽压力具有更佳的可调性。

3.3 2种抽汽方式按序灵活切换

采用中压级间抽汽方式供热,当中低压连通管蝶阀参与调节,提高中排及三抽压力时,中排温度将同步升高。根据中排安全运行温度要求,在额定抽汽量下供热时,机组最低可在65%VWO进汽量(约60%负荷)工况下满足此限制要求。图2是主蒸汽进汽流量与中压级间允许的最大供热量的关系曲线。由此曲线可知,级间允许的最大供热量随进汽流量的增加而增大,在接近VWO流量时,最大可达350 t/h。在实际运行时,还可通过适当降低再热温度的方式,使机组在相应的进汽量下有更大的级间抽汽供热能力。此时中排温度仍可控制在安全范围内。

当机组在65%VWO进汽量以下运行,或抽汽流量需求大于图2曲线对应最大级间抽汽量时,机组供热方式需切换至高排与热再间抽汽供热。对于苏龙三期机组,原来已设置高排与热再间抽汽管路,此次改造有效利用了原有管路,可保留此路供汽功能。

综上分析,本机组在60%负荷以上区间运行,且抽汽量不大于图2曲线时,宜优先采用经济性更佳的级间供热方式;机组在60%负荷以下区间运行,或不能满足抽汽量要求时,可切换至高排与热再间供热方式。2种抽汽方式可在线灵活切换,使机组具有更佳的变工况抽汽运行适应性和高效经济性。

4 改造节能效果评价

苏龙三期机组全年带供热运行,年平均供热流量约为 130 t/h,主要在310 MW和250 MW 两个电负荷点附近区间运行。因此本机组不以纯凝工况为性能核算工况,而以310 MW和250 MW两个电负荷供热工况点作为改造方案经济性核算工况,且权重均为50%。

以下从级间抽汽供热方式的节能效果和改造前后综合经济性效果两方面对典型运行工况的节能指标进行评价。

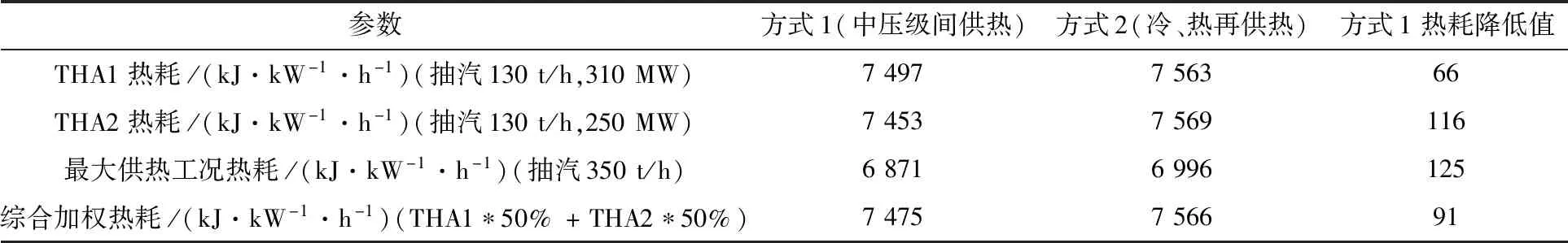

4.1 中压级间抽汽供热节能效果

改造前后两种供热方式的经济性对比如表3所示,其中改造后方案为方式1,改造前方案为方式2。该机型额定再热压力为3.6 MPa,温度为538 ℃。按原机组在冷、热再位置抽汽供热(方式2),蒸汽经减温减压到压力为1.4~1.6 MPa后供工业用汽。此供热方式高品质蒸汽低效使用,机组供热经济性不佳。对于大流量抽汽工况,采用改造后的中压级间抽汽供热(方式1),抽汽参数与工业用汽参数匹配度较好,减少了节流降温损失,运行经济性相对更好。

表3 两种供热方式的经济性对比

由表3可见,采用中压级间供热方式,机组综合运行热耗可降低91 kJ/(kW·h),在部分负荷供热工况、大抽汽量供热工况下,降耗效果更佳,可达116 kJ/(kW·h)。

4.2 综合改造总体节能效果

2019年初,苏龙三期5号、6号机于改造前进行了供热工况性能摸底试验,2台机满负荷供热工况的试验热耗修正平均值为7 935 kJ/(kW·h)[2],按此计算,改造后机组满负荷供热工况热耗可降低438 kJ/(kW·h)。若机组不进行通流改造,仅实施常规大修,按热耗可降低约80 kJ/(kW·h)计,则通流供热改造可使机组额定供热工况(THA1)热耗降低值超过350 kJ/(kW·h),在250 MW供热工况(THA2)下热耗降低值可超过400 kJ/(kW·h),机组全年综合平均运行热耗预计可降低约375 kJ/(kW·h),对应发电煤耗降低约13.9 g/(kW·h)。

按年利用小时数5 500 h、平均电负荷率75%计算,在扣除机组常规揭缸检修的节能效果条件下,改造后机组每年可节省标煤约1.9×104t。以标煤价格600元/t计算,改造后机组可节省燃料成本1 140万元/年。因此,此改造项目经济效益和社会效益都十分显著。

苏龙三期5号机改造后于2020年12月进行了性能试验,试验结果表明机组THA1和THA2两个考核工况热耗均优于性能保证值,加权综合热耗较改造前降低414.68 kJ/(kW·h),试验进一步验证了改造的实际效果。

5 结 论

本文介绍了苏龙三期亚临界330 MW机组高中、低压缸全新通流改造方案,采用的技术包括先进的整体通流叶片技术、热力系统优化技术、级间抽汽间接调压技术[3]和抽汽方式切换技术等。改造的实施可显著降低机组长期运行在供热工况区间时的热耗,同时也消除了原机组能耗高、供热工况可调性差等缺陷,有效提高了机组运行的可靠性和灵活性。

此外,该项目以长期运行的典型抽汽工况节能效果来评价改造效益,打破了目前国内燃煤电站机组普遍以纯凝工况作为性能评价指标的模式。此评价方法最大限度地考虑了改造设计方案中抽汽工况性能最优的设计目标,使设计更贴合机组运行实际情况。此评价模式可以给同类长期供热运行机组的指标分析提供示范指导。