汽轮机汽封碰磨轴振问题的处理措施

2021-07-20刘亿鑫赵新宇赵志强马海波

刘亿鑫,赵新宇,赵志强,王 闯,马海波

(1.华电内蒙古能源有限公司,呼和浩特 010020;2.华电内蒙古能源公司包头发电分公司,包头 014000)

为了使机组能够安全稳定运行,汽轮机动静部分之间需留有合适的径向间隙,但间隙大会使漏汽量增加,从而降低机组效率。在机组中安装汽封,可有效减少漏汽,达到节能降耗的效果。王学栋等[1]研究发现,在330 MW机组上采用柔齿和刷式汽封相结合的方法后,高压缸效率提高了0.75%,热耗率降低了265.84 kJ/(kW·h),说明汽封的节能降耗效果显著。因此,为满足经济性指标,汽封工作间隙被压缩得很小,一般为0~0.1 mm。但是较小的工作间隙可能引起动静摩擦,存在一定安全隐患。

晏红兵等[2]对某机组进行汽封改造后振动偏大的问题进行了研究分析,采用“启停”法,成功解决了汽封与转子的碰磨振动问题。机组从初次启动到完全正常并网共打闸6次:前3次启动中,为保证汽封间隙调整效果,将打闸振动值控制在较小数值;后3次因机组已并列运行,打闸振动值有所放大,但均在允许范围内。徐国生等[3]通过振动频谱特征分析,查明了某汽轮机振动大的原因为汽封与转子碰磨,这导致转轴产生了热弯曲,通过6次反复启停,让汽封与转子之间充分摩擦,将机组振动控制在合格范围内。文献[4]针对接触式汽封碰磨引起的振动大的问题,通过4次停机和5次启动,也解决了动静碰磨引起的振动问题。

不同于常规的“启停”法,本文介绍的汽轮机振动大的解决方法一边带负荷一边让动静部分磨合,通过调整运行参数将振动值控制在正常范围内。整个过程中,动静部分充分膨胀、磨合后,振动大的现象自然消除。该方法具有处理周期短、经济效益好的优点,可为解决其他同类机组类似问题提供借鉴。

1 机组概况

某电厂汽轮机采用亚临界、中间再热、单轴、三缸四排汽、冲动式、凝汽式设计,设计额定功率为600 MW,最大连续出力641.6 MW。汽轮机采用高中压合缸结构,低压缸为双流反向布置。汽轮机机组轴系共有9个轴承,如图1所示,汽轮机侧有6个轴承,发电机侧有2个轴承,励磁机侧有1个轴承。除励磁机转子以外所有转子均是双支点支撑,发电机的前后轴承端盖处装有密封瓦。推力轴承位于前轴承箱内,为瓦块间自动平均分配荷载的均载式轴承。

图1 轴系支撑图

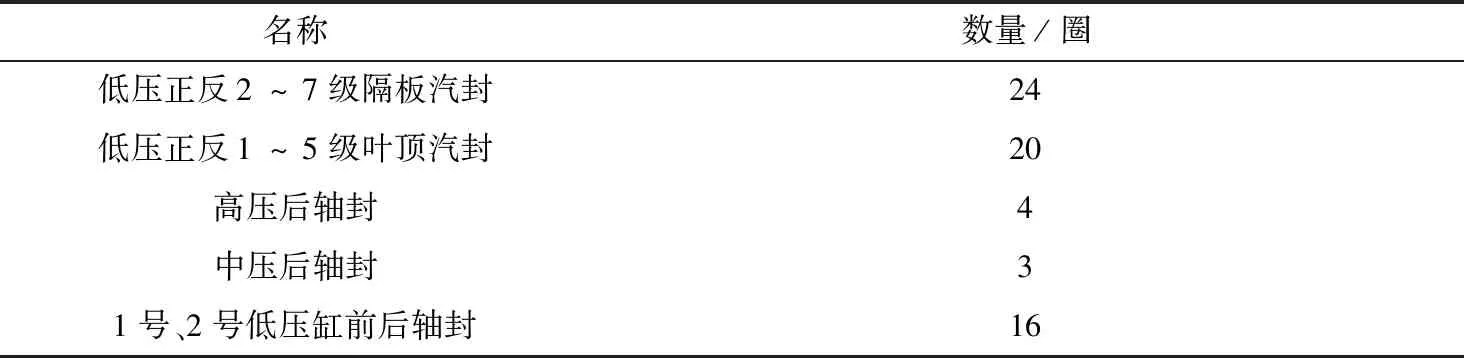

为进一步挖掘机组的节能潜力,实现节能降耗,提高机组运行的安全性和经济性,在机组大修时对部分刷式汽封进行了更换和修复,刷式汽封更换情况如表1所示。

表1 刷式汽封更换范围及数量

2 故障现象

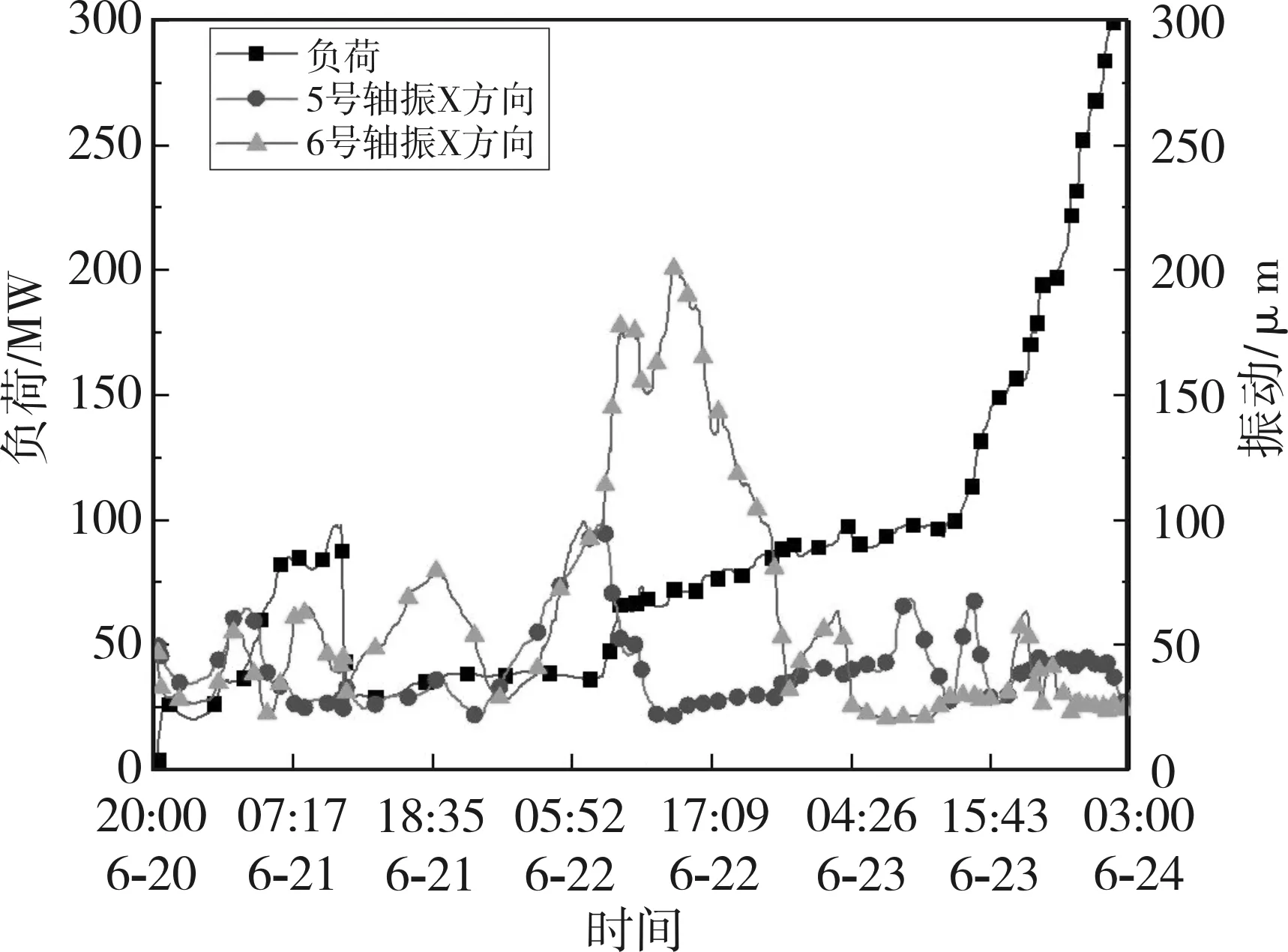

机组并网后,轴振随负荷的增加而波动,如图2所示。在负荷为0~100 MW时,机组轴振较小,继续升负荷后,5号、6号轴振(X向)急剧增大,分别增加了80 μm和200 μm,达到了100 μm和215 μm。在额定转速下,规定轴振值大于125 μm时机组报警,大于250 μm时机组跳闸。所以此时机组轴振已经超过报警值,必须采取相应措施,防止发生重大事故,保证机组安全稳定运行。

图2 轴振与负荷变化趋势图

3 故障分析

由图2轴振与负荷变化关系曲线可知,振动增加的最小时滞为10 min,振动减小的时滞为15 min。根据现场数据分析及以往电厂振动处理经验[5]判断,轴振增大的原因为发生了转轴碰磨,振动最大时滞由碰磨的严重性决定,随着碰磨加重,时滞明显减小。目前对该振动的统计显示,该振动增大的最小时滞大于2 min。根据以往经验,结合机组大修时更换和修复了部分刷式汽封的情况,相关调试人员判断认为,此次机组振动是由于汽封刷毛与转轴间隙较小,且转子受热膨胀速度大于汽缸膨胀速度,这使汽封刷毛与转子发生碰撞,产生局部变形,从而引发振动。

4 处理措施

以往研究通常采用反复“启停”法来消除汽轮机转子因为与汽封碰磨产生的振动故障。将汽轮机转子冲转到临界转速之下,并稳定到某一值,监控各轴瓦振动参数,当振动上升超过警戒值时,进行手动打闸。转子惰走至600 r/min时,如果各瓦振动在允许范围内,则进行重新冲转。反复启停使转子与汽封之间充分膨胀,通过转子与汽封之间的反复碰磨,将高点消除,使振动恢复到正常范围内。但是反复启停缺点较多,如延长并网时间、增加煤耗和厂用电率、缩短汽轮机极热态启动寿命等。尤其对运行10年以上的机组,极热态频繁启停对机组寿命影响巨大。各类启动的寿命损耗如表2所示。鉴于“启停”法的不足,本次机组采用边带负荷边动静磨合的办法来解决汽封碰磨轴振的问题。

表2 汽轮机转子寿命损耗

机组带负荷后,5号、6号轴振较大,计划在0~300 MW各负荷段进行暖机,使转子与汽缸充分膨胀,将汽封刷毛高点磨除,使轴振恢复到正常范围内。整个暖机过程需严密监视汽轮机高、低压缸胀差以及振动情况,确保在汽轮机转子振动稳定、无较大波动的情况下,以每10 MW的幅度缓慢增加机组负荷,每一次增加负荷操作需待机组各参数稳定后,再进行下一次操作。

涨负荷时,严密监视汽轮机胀差和振动情况,发现胀差或振动有明显上升趋势时,立即降低负荷,减少汽轮机进汽量,在振动回归到正常水平之前,禁止升负荷。根据负荷增加情况,适当提高主再热汽温度,每10 min的温度变化不超过2 ℃。严密监视汽轮机轴承振动,尤其是3号至6号瓦振动。值班员实时做好DCS振动曲线记录,进行严密监视。发现轴承振动有异常变化时,应当立即稳定机组运行参数,使轴振稳定,同时观察轴振变化趋势。如轴振无缓和,应立即降低负荷。如仍无缓和,可适当降低轴封温度(不得低于155 ℃,事后应将其及时调整至正常温度)。在低压缸排汽温度较低时,降低低压缸喷水量,提高低压缸温度(短时间不超过85 ℃,长时间不超过60 ℃)。在低压缸排汽压力较低时,降低真空(真空压力不低于73 kPa),停止1台真空泵运行,开启1台加热器汽侧排空手动门(专人操作),或者手动开启真空破坏门。若振动上涨变快,可立即降低主蒸汽温度,然后稳定参数,观察振动变化,振动正常后,将各参数恢复至正常水平。

图3为采取措施后的振动趋势图。10∶52,5号轴振为20 μm,6号轴振为15 μm,负荷100.5 MW,此时轴封温度为180 ℃,凝汽器真空为-80.6 kPa。10∶58,运行人员判断振动有增大的趋势,开始缓慢降低负荷。11∶10,振动持续恶化,运行人员通过减少供煤量、减小主汽门开度的方式持续降低负荷。11∶24,负荷降至10 MW,与此同时将轴封供汽温度降低至165 ℃,停运1台真空泵,提升真空至-77.7 kPa。11∶58,5号、6号轴振最大值达到100 μm和215 μm,随后逐渐减小。12∶40,5号、6号轴振分别降至35 μm和26 μm。在操作过程中,运行人员准确地预判了振动变化趋势,采取了一系列措施,经过约2 h的不断调试,终于将振动情况控制稳定。由于火电机组庞大而复杂,因此所采取的一系列措施有明显的滞后效应,需要操作人员认真负责,时刻关注各轴振参数,做好预测分析。在整个调试过程中,使轴封压力维持在55 kPa,轴封温度维持在175~185 ℃,不得大幅变化。应严密监视凝汽器真空和低压缸胀差,避免其大幅变化。将凝汽器液位维持在800 mm,机组润滑油温度维持在40 ℃,定子冷却水温度维持在42 ℃,氢气温度维持在40 ℃。

图3 采取措施后的振动变化趋势

低负荷时转子膨胀快于汽缸膨胀,转子与汽缸的间隙再次缩小,当间隙变小后,轴瓦振动出现异常升高,分析产生变化的原因有:(1)负荷增加,进入汽轮机的蒸汽量发生变化,轴系稳定受到影响;(2)主蒸汽温度、压力发生变化,汽轮机转子膨胀过快;(3)低压缸排汽温度升高,蒸汽通流量发生变化;(4)主机真空变化。此时,必须及时采取人工干预,改变轴系振动趋势,减缓转子膨胀。当负荷升至300 MW时,汽轮机通过动静磨合,转子与汽封之间已有足够的动静间隙,不再发生碰磨,轴振恢复至正常范围。

5 处理效果

由图2可知,机组经过79 h的带负荷暖机碰磨,5号、6号轴振由原来的最大110 μm和215 μm降低到46 μm和35 μm。随后,在机组负荷变化的过程中,5号、6号轴振都趋于稳定,再无突变现象。本文的措施彻底解决了因更换汽封导致动静间隙不足,从而发生碰磨,引起机组振动大的问题。

6 结 论

本文针对某600 MW汽轮机机组轴振大的问题,在参考其他电厂及相关人员的经验和研究的基础上进行了自主分析,认为原因是大修时更换了汽封,导致了动静碰磨。经过对转子振动曲线分析,认为本机组的问题可以不采用传统的“启停”法,由此提出了边带负荷边碰磨的方法。该方法缩短了处理故障的周期,减少了汽轮机转子的寿命损耗,保证了发电机组安全稳定运行,为同类型机组提供了有价值的实践经验。