供热机组抽汽改造方案及试验分析

2018-10-11刘利徐威陈啸陈鑫王乃斌

刘利,徐威,陈啸,陈鑫,王乃斌

(中电华创电力技术研究有限公司,上海 200086)

0 引言

近几年,随着节能减排工作的深入开展,越来越多的机组进行了供热改造,以提高机组的经济性。由于工业抽汽参数的提高以及机组深度调峰的需要,再热蒸汽抽汽供热成为很多机组的首选。为了满足用户对高温高压蒸汽的需求,浙能长兴电厂对330 MW机组进行了中压调节阀抽汽试验,但抽汽量较小[1];同时,该公司还对660 MW超临界机组中压调节阀抽汽的可行性以及汽轮机数字电液控制(DEH)系统进行了试验研究[2-4]。

江苏常熟发电有限公司330 MW机组为亚临界机组,目前供热汽源主要为再热器热段(以下简称热再)抽汽,额定负荷下抽汽量为50 t/h,但随着负荷的下降,机组的抽汽能力下降,供汽参数也随之降低,不能满足用户要求。

随着热用户的不断增多,根据市政规划,未来远期供热需求将达到500 t/h左右,但机组负荷却在逐年下降,因此,要求单机供热量达到200 t/h左右,供热参数为1.8 MPa,450 ℃。目前的机组将难以满足潜在需求,亟须通过供热改造提升机组抽汽供热能力。

1 供热机组工业抽汽改造方案

现有的机组工业抽汽改造方案主要包含以下3种。

1.1 压力匹配器供热方案

压力匹配器也称蒸汽喷射压缩器,是将高于供汽压力和低于供汽压力的两种蒸汽混合,以满足供汽压力要求。该330 MW机组中、低压连通管的压力仅有0.25 MPa,距离1.8 MPa的抽汽压力要求甚远,无法满足压力匹配器的引射抽吸。

1.2 旋转隔板供热方案

采用旋转隔板方案时,需要考虑高温变形和转动环卡涩的问题。在抽汽压力高于1.8 MPa、温度达450 ℃左右时,旋转隔板容易发生卡涩(在此温度下,旋转隔板的卡涩率超过50%),可靠性大幅度降低,且中压缸效率降低,故不推荐该方案。

1.3 热再蒸汽通过中压调节阀调整抽汽方案

从汽轮机抽汽向外供热,分非可调抽汽和可调抽汽两种方式。

(1)非可调抽汽方式。非可调抽汽方式的最大优点是结构简单、操作方便,回热抽汽均采用非可调抽汽。弊端是随着机组负荷的变化,抽汽量变化时,抽汽口的压力随之变化(冷凝式汽轮机的抽汽压力可近似认为与抽汽口后的流量成正比),限制了它的应用。

(2)可调抽汽。采用可调抽汽方式,一定负荷下抽汽量大幅度变化时,抽汽口的压力波动极小。抽汽形式有中、低压缸间供暖的低参数抽汽,也有高、中压缸之间或中、低压缸之间的工业抽汽。在高、中压缸之间抽汽时,通常把原中压调节阀作为调节阀而不另加阀门。在新增的供汽管道内一般布置逆止阀、快速关闭阀、调节阀等,可确保供汽压力稳定。若抽汽管道上不设置这些阀门,即使采用可调抽汽方式,随机组负荷的升降,抽汽压力仍有变化,并且对汽轮机通流有节流作用。

抽汽量和发电量的计算基于汽轮机制造厂提供的各工况的热力数据。纯凝工况下,随着机组负荷的降低,中压缸进汽压力降低。60%额定负荷时对应的中压缸进汽压力为2.00 MPa,50%额定负荷时对应的中压缸进汽压力为1.70 MPa左右,机组负荷进一步降低就难以供应1.80 MPa的蒸汽。

图1为该机组采用可调抽汽和非可调抽汽时高压缸排汽(以下简称高排)压力随主蒸汽流量变化的曲线。考虑到再热管道的压损,高排压力要达到1.90 MPa以上才能满足热再抽汽压力达1.80 MPa的要求。从图1可以看出:非可调抽汽方式下高排压力随机组负荷下降较快,主蒸汽流量低于800 t/h时就难以满足高排压力为1.90 MPa的要求;而可调抽汽方式下,高排压力随机组负荷的变化则平缓得多,满足高排压力为1.90 MPa的负荷范围更宽。

综合考虑后,选用中压调节阀调节抽汽方案,能够满足高温高压抽汽要求。

图1 两种抽汽方式下高排压力随机组负荷变化曲线

2 中压调节阀抽汽改造的经济性

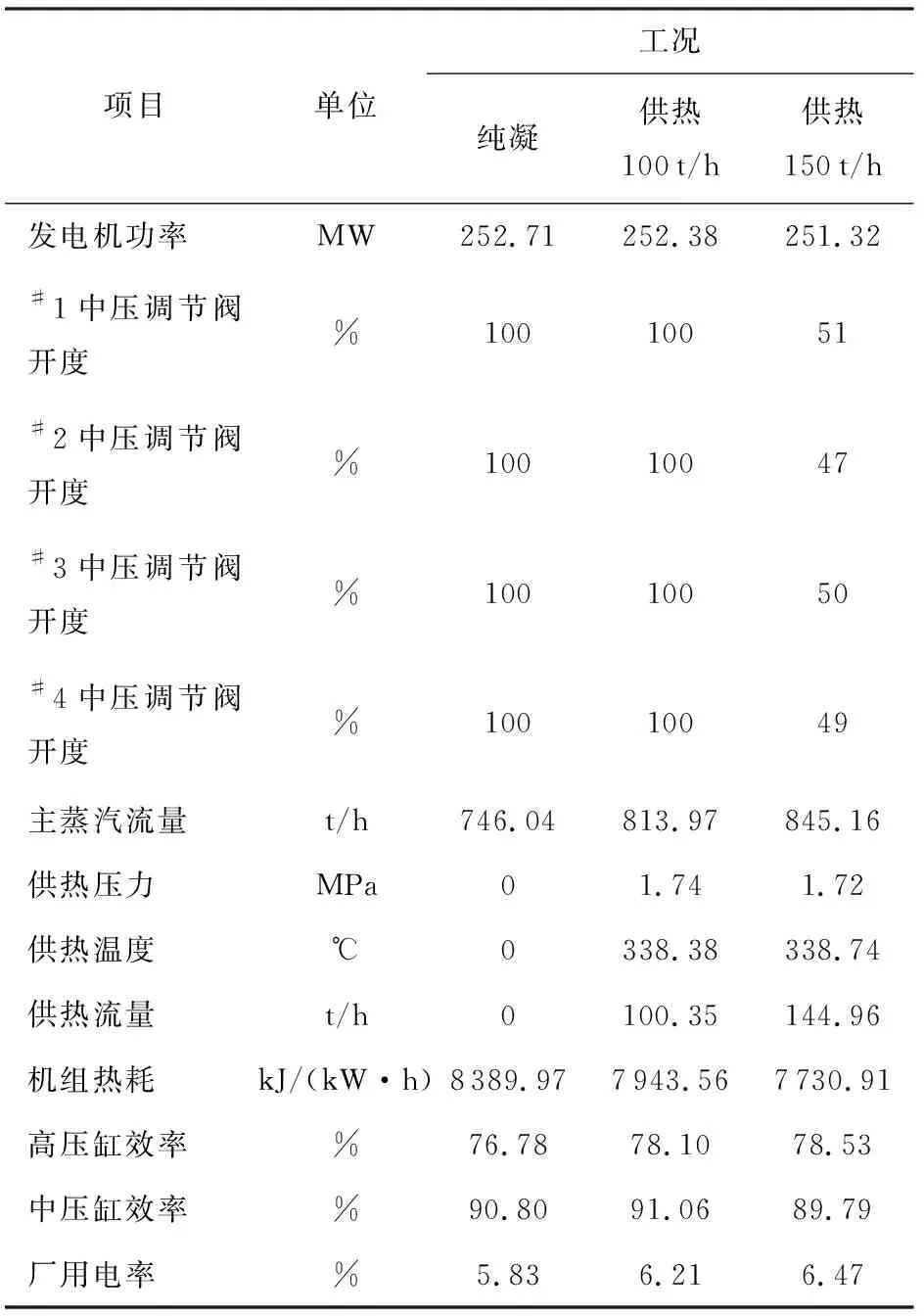

中压调节阀调节抽汽改造后,对机组在250 MW负荷下的经济性和安全性进行了试验研究,经济性指标分析如下。

(1)缸效率。从表1可知,250 MW负荷下,随着抽汽流量的增大,主蒸汽流量增大,在抽汽流量为150 t/h的工况下,主蒸汽流量比纯凝工况增99.12 t/h。因此,高压调节阀开度增大,节流损失减小,高压缸效率升高1.75百分点。同时,在纯凝工况以及供热100 t/h以下工况,中压调节阀全开,不存在节流;而供热150 t/h工况下中压调节阀处于单阀状态,开度为50%左右,存在一定的节流,导致中压缸效率降低1.27百分点。建议进行顺序阀控制,减少节流损失。

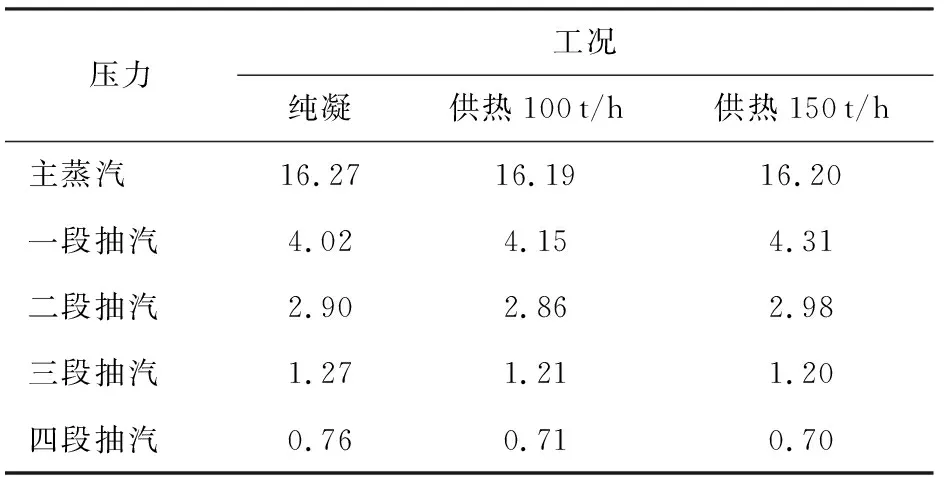

(2)抽汽级压力。从表2可知,随着抽汽流量的增大,一段抽汽与二段抽汽压力逐渐增大,三段抽汽与四段抽汽压力略有降低,说明高压缸蒸汽流量增大,中压缸蒸汽流量减小。在负荷不变的情况下,增加的供热抽汽主要是在高压缸做功,高压缸出力增大的同时,为了保持机组负荷不变,中、低压缸出力降低,因此中、低压缸蒸汽流量略有减小。

(3)经济指标。从表1可以看出,随着供热流量的增大,汽机热耗逐渐降低。与纯凝工况比,供热150 t/h的工况热耗降低659.06 kJ/(kW·h)。通过等效热降计算,供热抽汽1 t/h会降低热耗4.5 kJ/(kW·h),影响发电机功率0.25 MW左右。

表1 各工况主要经济指标

表2 各抽汽段压力 MPa

随着供热流量增大,厂用电率逐渐升高。与纯凝工况比,供热150 t/h的工况厂用电率升高0.64%,主要原因是机组负荷保持不变,但主蒸汽流量增大,锅炉蒸发量增大,导致各大辅机(如凝结水泵、引风机、送风机等)耗电量升高。

3 改造的安全性

由表3可知:随着供热抽汽流量的增大,机组轴向位移和差胀略有增大,但仍在合理范围内;推力瓦温和轴承振动基本保持不变,均在合格范围内。由此可见,增大热再蒸汽抽汽量,对机组轴向位移、振动等基本没有影响,不影响机组的安全运行。

表3 各工况下振动、差胀

4 结论

中压调节阀调节抽汽改造方案适用于高温高压工业抽汽改造,通过改变中压调节阀开度,调节抽汽压力和流量,满足用户对高温高压蒸汽的需求。随着抽汽流量的增大,高压缸效率升高,中压缸效率下降,中、低压缸进汽流量略有减少,辅机耗电量增加。中压调节阀调节抽汽后,机组运行安全,汽轮机振动等指标良好。