汽轮机机械式危急遮断器设计简介

2021-07-20王振林刘祥平

王振林,刘祥平

(1.南通天生港发电有限公司,南通 226003;2.上海电气电站设备有限公司汽轮机厂,上海 200240)

众所周知,汽轮机转速如果超过其设计限制运行,会具有非常巨大的破坏性[1]。超速保护装置能够有效防止汽轮机受损,目前广泛使用的有机械式和电子式2种。已有的机械式超速保护装置用于额定转速3 000 r/min或者转速范围为2 800~6 000 r/min左右变转速运行的汽轮机。近年来,汽轮机设计制造技术高速发展,其应用环境和工作转速发生了变化,出现了高转速汽轮机,需要重新设计此类汽轮机的机械超速保护装置。机械超速系统由危急遮断器、危急遮断油门以及复位与试验装置等组成,其中与汽轮机转速相关的部件是危急遮断器。

本文仅对机械超速危急遮断器做设计解析,旨在促进汽轮机机械超速设计技术的应用。

1 危急遮断器工作原理

危急遮断器安装于汽轮机主轴前端的短轴上,短轴与汽轮机主轴用螺柱刚性连接。其工作原理是设计一个重物,其重心与旋转轴中心有一个偏心距离,转子旋转使其产生离心惯性力。另设计一根压缩弹簧,其作用力方向与离心惯性力相反。当转速升高,离心力增大,超过弹簧作用力,重物就会向一边出击,产生超速位移信号。

2 危急遮断器设计计算方法

危急遮断器力的分析见图1。图1中实线表示在某一转速下重物离心力随偏心变化而变化的规律,虚线表示弹簧力随重物位移变化而变化的规律。ω0是汽轮机额定转速,ωnp是遮断器出击转速,E是重物偏心距,a是重物最大行程。

图1 危急遮断器力

根据动力学基本公式[2],匀速圆周运动的角速度和离心惯性力计算公式如下:

ω=πn/30

(1)

Fgn=-mω2r

(2)

式中:ω为角速度,rad/s;n为每分钟转数,r/min;m为质量,kg;r为质点的转动半径,即偏心距,mm。

根据普通圆柱形螺旋弹簧设计与计算公式[2],弹簧刚度和载荷计算如下:

(3)

P=P'*(H0-H)

(4)

式中:G为切变模量,其数值一般均取79 000 N/mm2;d为弹簧钢丝直径,mm;D2为弹簧中径,mm;i为弹簧有效圈数;H0为弹簧自由长度,mm;H为弹簧工作长度,mm。

在正常位置下(即图1中横坐标0处),遮断器的偏心距r为E,弹簧工作长度为H;在极限位置(即图1中横坐标最大行程a处),遮断器的偏心距为E+a,弹簧工作长度为H-a。

汽轮机额定转速下,出击转速和复位转速均为设计的已知条件。当运行转速小于出击转速,遮断器未出击时,离心力小于弹簧力;当运行转速达到出击转速,遮断器出击,遮断器位移达到极限行程后将被保持。在此位置,转速降低至复位转速,离心力小于或等于弹簧力,依靠弹簧力将遮断器压回到原来位置。设计中有2个临界关系:在正常位置,出击转速离心力等于弹簧力;在极限位置,复位转速离心力等于弹簧力。根据设计原理,需要分别对遮断器重物的离心惯性力和弹簧的弹簧力进行计算。

危急遮断器重物设计需参考已有结构,先设计一个新的重物块,得出质量m和偏心距离r。相关公式如下:

m=∑mi

(5)

r=E=∑mi*ei/∑mi

(6)

由公式(5)和(6)计算得出质量m和偏心距离r,再由公式(1)和(2)计算出运行转速和出击转速下在正常位置和出击位置时的离心惯性力。根据前面所述的离心力与弹簧力关系,由公式(3)和(4)计算出弹簧力及弹簧刚度,从而设计出弹簧的各个参数,包括弹簧的钢丝直径d,中径D2,有效圈数i,自由长度H0和工作长度H。工程应用中弹簧的钢丝直径d和中径D2需要取标准值,其数值与计算值有微小偏差。将选定好的弹簧参数再次带入公式(3)、(4)和(2)中,得出mr。该数值与先前计算值有偏差,可以通过微调遮断器机械形状来消除。

改变弹簧的预压缩量可以改变弹簧力,进而调整遮断器的出击转速。

从图1可以看出,出击转速离心力变化斜率大于弹簧力变化的斜率。转子转速小于出击转速时,弹簧力大于离心力,遮断器静止在装配位置上。转速升高后,一旦达到出击转速,平衡将被打破,离心力会比弹簧力变化更大,遮断器向外飞出,直至达到遮断器结构上允许的最大位移为止。最大的离心力与最大的弹簧力之差为遮断器出击力,即图1所示的“Z”值范围。“Z”值的设定有如下要求:其需足以推动遮断油门,但又不能过大,防止遮断器和油门挂钩撞击面发生机械损坏。

3 不同类型危急遮断器的对比

危急遮断器现有结构有飞环式和飞锤式2种。

结构上飞锤式危急遮断器相对简单,出击行程设计灵活,固定弹簧定位圈的卡槽数受螺纹结构限制,不能太多,所以出击转速的调整值较大。飞环式危急遮断器相对而言结构复杂,出击行程受限,但其优点是运动件质量大,弹簧刚度大,稳定性好,出击转速的调整值可以很小。

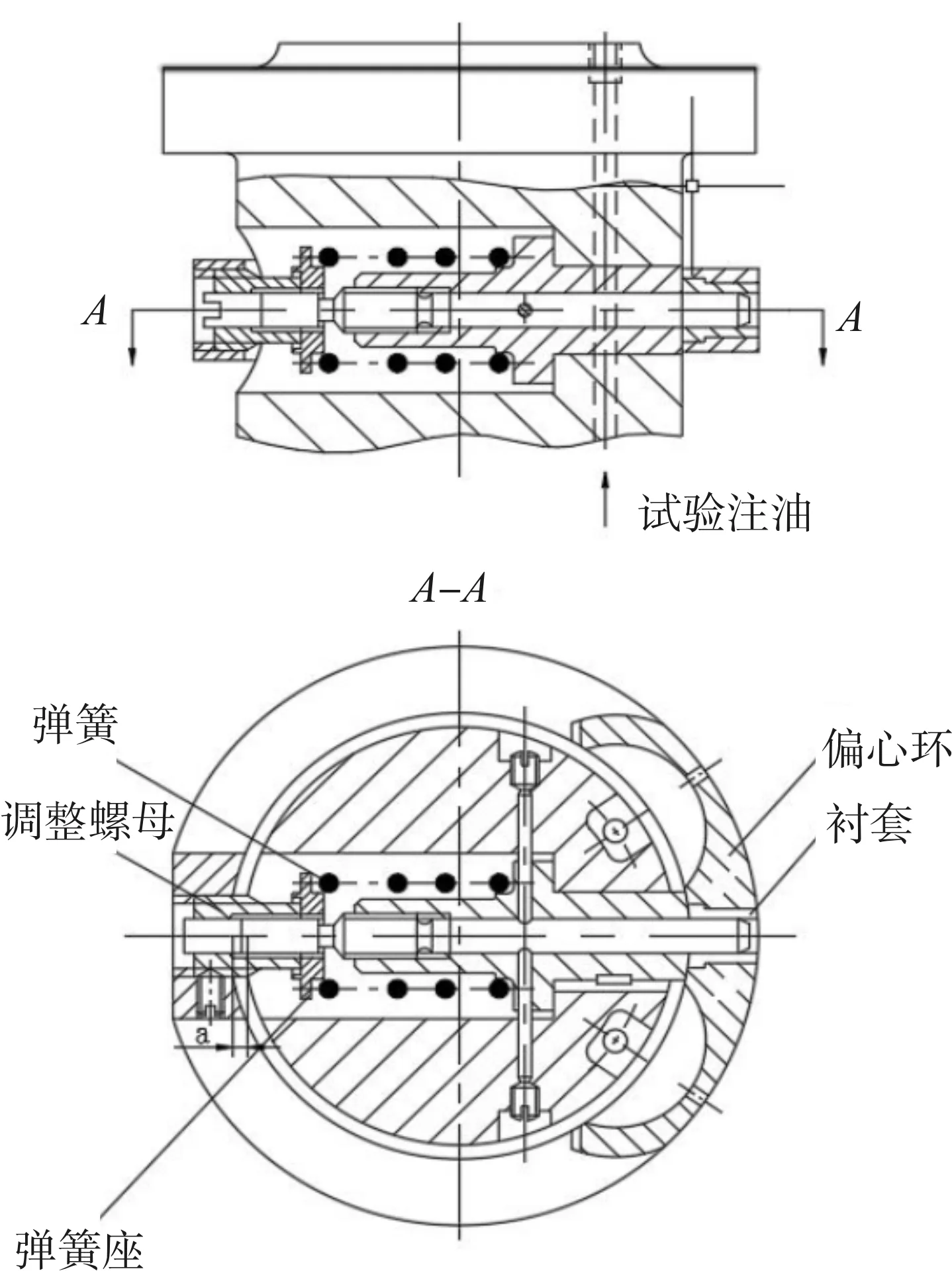

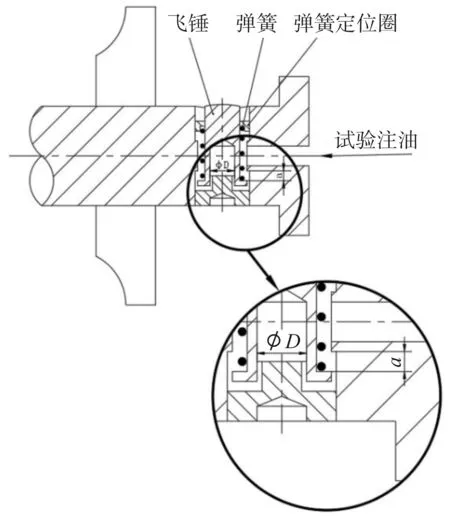

图2为飞环式危急遮断器结构示意,图3为飞锤式危急遮断器结构示意,图中ØD是飞锤内圆柱直径。

图2 飞环式危急遮断器结构示意

图3 飞锤式危急遮断器结构示意

4 危急遮断器在线试验

危急遮断器在线试验的目的是验证其活动部件灵活无卡涩,确保其处于正常备用状态。在线试验的方式是将油喷入危急遮断器内部,在不超速的情况下,产生附加力使遮断器出击。要实现该功能,需要满足以下2方面要求:一是使遮断器在喷油的状态下击出,二是遮断器在停止喷油时能够复位。

关于遮断器的复位,需要关注试验转速、复位转速和最大行程a这3个参数。

发电机组运行时并在大电网上,工作转速被严格控制在额定转速附近,复位转速必须大于额度转速。按照这个条件设计出来的弹簧能够保证将击出后的遮断器拉回到正常位置。设计时将复位转速设定为额度转速的101%,将出击转速设定为额度转速的110%。

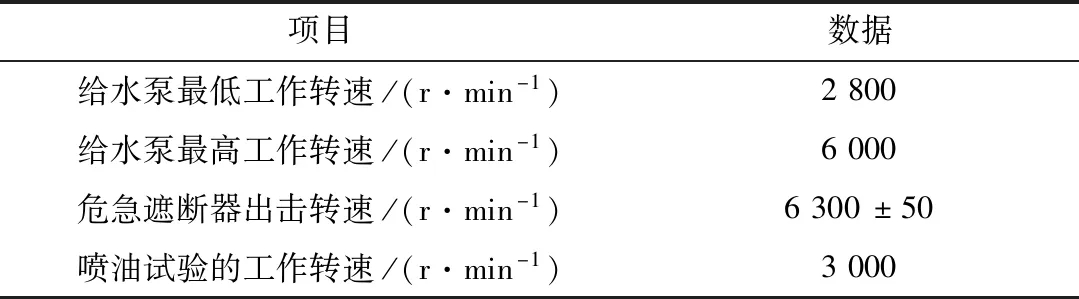

对于变转速的工业机组,其最低连续运行转速与最高连续运行转速差别很大,允许运行的转速不仅与汽轮机强度有关,还与驱动的设备强度有关。汽轮机制造厂会根据用户提供的数据对出击转速和复位转速进行设定。以1台给水泵汽轮机为例,正常运行时汽轮机转速控制数据如表1所示。

表1 给水泵汽轮机转速控制数据

表1中未给出具体的复位转速。变转速汽轮机在线试验转速和复位转速必须在工作转速范围内,且后者高于前者。复位转速越高,弹簧力曲线越陡,对弹簧刚度的要求越高。如果试验转速设定得较低,则由于设计时复位转速需高于试验转速,遮断器将提早复位,因此弹簧力的选择范围将会较大。

如果遮断器最大行程a减小,则出击位置离心力减小,这将有利于遮断器复位。a与危急遮断油门的受力存在联系,即需要保证遮断器在撞击遮断油门挂钩时,该挂钩能将安全油全部泄放。

在试验转速中,飞环式与飞锤式危急遮断器的工作原理不同。

图2所示偏心环上有2个对称的月牙形油囊,在遮断器进行注油试验时用以存油,以增加飞环的偏心和质量,使飞环能够提前出击。当停止向遮断器喷油后,油囊中的油就借助离心力从油囊顶部小孔逸出,飞环也随之复位。改变油囊顶部的小孔直径,可以调整注油时油囊内存油的质量,从而调整注油试验时的出击转速。此结构下,注油试验成功与否跟注油压力大小无关,例如将相同参数的飞环式危急遮断器应用于注油压力为1.2 MPa和0.5 MPa的机组上时,注油试验均能够成功进行。

如图3所示,喷油进入危急遮断器,在ØD作用面上施加压力,此压力计算公式为p*π/(4D2),这个压力值需补偿遮断转速离心力与试验转速离心力的差值。喷油压强p取决于系统供油压力以及飞锤结构间隙泄压情况;D根据飞锤的机械结构确定。如果二者受限,作用面压力达不到补偿值,喷油试验就不能成功进行。

5 危急遮断器的设计加工要点

本文所述机械式危急遮断器的设计要点是遮断器的质量m和偏心距离r计算。以前采用手工计算,对倒角、倒圆等做近似计算。现在可以通过UG建模辅助计算。

遮断器的加工采用数控机床,加工结束后需要对质量m和偏心距离r做检验。

为防止运动部件变形,采用低碳钢渗碳工艺来提高其表面硬度。

危急遮断器装配后,需做厂内试验,验证动作转速。连续3次试验所呈现的动作转速偏差应在额定转速的±0.5%以内(上汽厂要求)。电力行业标准[3]规定:每只危急保安器一般进行2次试验,2次动作转速差不应超过额定转速的0.6%;若机组为初次投运,应进行3次试验,第3次动作转速与前2次动作转速平均值之差不超过额定转速的1%。

6 结 论

本文介绍了危急遮断器工作原理和计算方法,以及2种危急遮断器的常用结构和在线试验过程,重点分析了危急遮断器离心力和弹簧力的计算,得到以下结论:

1)危急遮断器离心力与弹簧力方向相反。在正常位置,出击转速离心力等于弹簧力;在极限位置,复位转速离心力等于弹簧力。应照此原理计算确定遮断器质量、偏心距和弹簧参数。

2)飞环式和飞锤式结构的危急遮断器均能实现汽轮机超速保护功能。

3)在线试验是检验危急遮断器功能是否正常的一种有效手段,应当依据机组运行条件确定是否进行在线试验。