300MW热-电联供机组抽汽方式选型及结构特点

2013-01-06张学凯

张学凯

(中国电能成套设备有限公司,北京100011)

热电联供可使系统热力经济性提高[1],300MW级机组以其具有的热电比高、技术成熟、可靠性好等优点,成为热电联产机组的主流机型。

热电联产机组所供的“热”一般有两种形式:第一种是在热电厂的换热站内将汽轮机采暖抽汽的热量通过换热器传递给热网循环水,供城市居民冬季集中采暖所用;第二种为直接将汽轮机抽汽供给热电厂附近的工业用户,供其生产使用。无论何种供热方式,正确选择合适的抽汽方式非常重要。

以华润电力渤海新区2台300MW热电联产机组工程(简称渤海项目)的热负荷需求为例,介绍回热抽汽管道开孔抽汽、从再热汽热端管道上开孔抽汽、压力匹配器、旋转隔板、座缸阀等几种抽汽方式各自的特点以及如何选型[1]。

1 渤海项目热负荷需求

渤海项目处于工业园区,其热负荷主要为化工厂的TDI及PVC生产项目提供的工业用汽,以及海水淡化及少量民用采暖热负荷。该工程建设2台300MW亚临界双抽供热机组,单台机组热负荷需求见表1。

表1 300MW机组热负荷需求

2 各种抽汽方案

2.1 低压抽汽

目前低压抽汽(约0.6MPa,包含采暖抽汽)均为中压缸排汽,抽汽量靠调整中、低压缸连通管蝶阀开度实现。抽汽口位于中压缸排汽口正下方,在满足汽轮机低压缸最小冷却流量的前提下,其最大抽汽能力约550t/h。

2.2 高参数工业抽汽

2.2.1 汽轮机回热抽汽管道开孔抽汽

汽轮机回热抽汽管道开孔抽汽是最简单的一种抽汽方式。这种抽汽方式不需要对凝汽式汽轮机做内部结构的修改,仅仅需要与汽轮机制造厂配合后,选一级最接近且略高于工业供汽参数的回热抽汽管道上开孔作为工业抽汽口,并考虑此开孔的通流能力是否满足该级回热抽汽及工业抽汽的100%热备用的总流量要求后就可实现。

一般来说,在各级回热抽汽管道上的抽汽量有如下限制:

(1)对于一段抽汽、三段抽汽、四段抽汽,由于受到汽缸上回热抽汽接口尺寸的限制(开口过大会影响汽缸的强度),抽出的总汽量过大时,可能会由于抽汽接口处的蒸汽局部流速过大而压损过大,产生振动,不利于机组的安全运行。通常一段抽汽最大允许抽出的工业抽汽量为20t/h左右,三段及四段抽汽最大允许抽出的工业抽汽量为50t/h左右。

(2)对于高压缸排汽(二段抽汽),由于受到锅炉再热器最小蒸汽通流量的限制,通常可允许的抽汽量为50t/h。一般再热器入口允许的蒸汽流量负偏差的设计值为当前负荷时额定流量的5%,如果考虑使用再热器汽侧喷水减温的调节手段,则高压缸排汽(二段抽汽)可允许的最大抽汽量可提高到80t/h。值得指出的是,此时抽汽能力的提高是以再热器的寿命损耗为代价的,不推荐长期采用。

(3)六段及其以后的各级回热抽汽,由于其参数较低,不能满足一般工业抽汽热用户的需求,不再讨论其抽汽量限制值。

(4)采用回热抽汽用于工业供汽,为了保证供汽的稳定性,计入管道压力降后,一般抽汽压力要高于要求压力0.3~0.5MPa,经过减压后才能使用,因而造成这种抽汽供热方式对热能的利用效率不高。

以上所说汽轮机回热抽汽管道开孔抽汽,虽然可在抽汽管道上加装调节阀对抽汽压力进行减压调节(一般称“体外调节”),但严格地说汽缸本体开孔抽汽为非调整抽汽。

2.2.2 再热汽热端管道上开孔抽汽

此方案是利用汽轮机中压主汽阀的调节作用,从高温再热管道上开孔抽汽。当汽轮机运行在额定负荷时,中压主汽阀不必参与调节;当汽轮机处于低负荷运行时,中压主汽阀开度关小,保持阀前压力,使工业抽汽压力仍满足热用户要求。

受再热汽热端压力的限制,此方案所供的工业抽汽压力一般不超过3.5MPa,同时由于再热汽热端管道的设计温度同主蒸汽温度(545~566℃),而工业用户对蒸汽温度的要求一般均不超过500℃,因此所供抽汽还需要经减温、减压后才能供给热用户,所以说这种抽汽方式的经济性不理想。

从再热汽热端管道上抽汽的方式由于不涉及汽轮机本体结构的变动,因此一般用于纯凝汽机组改造为工业供汽机组时才采用这种方案。但是由于各汽轮机制造厂技术流派的不同,这种方案的适应能力也不同:

(1)对于采用中压缸启动机组,其中压主汽阀具有良好的调节特性,因此采用本方案进行抽汽具有一定的调节特性。

(2)对于采用高压缸启动或高、中压缸联合启动机组,其中压主汽阀不具备良好的调节特性,基本上只有开关功能,因此这些机组就只能采用中压主汽阀不参与调节、从再热汽热端管道上抽汽的方案,但对汽轮机负荷变化的适应性较差。

从再热汽热端管道上抽汽的方案的抽汽量也是有限制的:对于供热改造机组,一般汽轮机制造厂允许从再热汽热端管道上的最大抽汽量约为150t/h;对于在订货阶段明确需要在再热汽热端管道上大量抽汽的机组,经汽轮机制造厂在设计制造阶段考虑此不利工况后,其允许最大抽汽量也不会超过300t/h。

2.2.3 压力匹配器

压力匹配器是一种蒸汽引射装置,基本原理同射汽抽汽器,即通过消耗高压蒸汽的能量来提高低压蒸汽的压力,利用高压(驱动)蒸汽通过喷嘴中超音速喷射,在喉部形成低压,将低压蒸汽吸入,再经混合扩压,达到将低压蒸汽升压的目的。

从理论上来说,只要高压汽源、低压汽源的参数及蒸汽量符合压力匹配器制造厂要求,压力匹配器就可稳定输出任意参数及流量的蒸汽。但在实际应用中,压力匹配器多用于输出蒸汽流量在100t/h以下的场合。

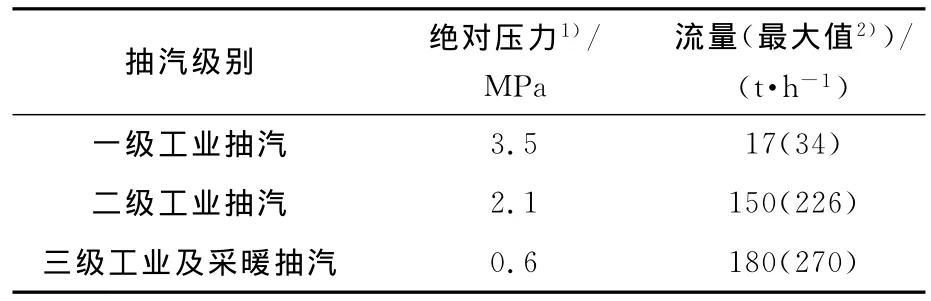

2.2.4 汽缸内部加装旋转隔板

汽缸内部加装旋转隔板的抽汽方式是在抽汽口后(顺蒸汽流向)增设一个旋转隔板(见图1),用旋转隔板控制抽汽压力和流量。300MW级机组的旋转隔板一般采用节流调节。

图1 旋转隔板

当机组运行在额定负荷时,抽汽口处的蒸汽参数能满足热用户的要求,此时旋转隔板在最大开度;当机组处于较低负荷时,旋转隔板的开度变小,限制了蒸汽通过旋转隔板的流量,在抽汽口处形成类似“憋压”的效果,这样当汽轮机运行在较大的低负荷范围时,仍能保证抽汽口处的蒸汽参数满足热用户的要求。

通过旋转隔板调整抽汽参数也存在以下问题:(1)为了预留旋转隔板的安装空间,汽缸及汽轮机转子均需要加长,机组金属耗量增加。(2)作为抽汽调整结构,旋转隔板在正常运行,不参与抽汽调节时也有一定压损。(3)因为当汽轮机运行在低负荷时通过旋转隔板的“憋压”作用保证了抽汽口处的蒸汽参数及抽汽量,但此时通过抽汽口处的总蒸汽量比额定负荷时的总蒸汽量少,这就相当于抽汽口处相对额定负荷时多抽了汽,因此旋转隔板后的蒸汽通流量会比不抽汽时明显减少。

为了解决高温、高压工作条件下旋转隔板的卡涩和密封面的耐磨性问题,旋转隔板体和转动环需采用耐高温、综合力学性能良好的材料,并且在旋转隔板体和转动环摩擦面上镶嵌高温自润滑滑块作为旋转隔板摩擦副,同时旋转隔板执行机构的动力油应采用高压抗燃油。

一般情况下,当抽汽流量大于10%当地流量时,就不能采用汽轮机回热抽汽管道开孔抽汽方式,此时旋转隔板抽汽是一种合适的抽汽形式,最大抽汽量可满足300t/h。同时,由于旋转隔板安装于汽轮机抽汽口后的整个通流截面,横截面积较大,所以当抽汽参数高于1.8MPa时,一般不再采用旋转隔板的抽汽形式,因为当抽汽压力高于1.8MPa时,旋转隔板前后压差加大,隔板变形大,转动环运动时需要提升力变大。压力大,温度高,变形大,如采用旋转隔板结构将产生一系列问题。

当抽汽流量小于10%当地流量时,不建议采用旋转隔板结构,因旋转隔板压力损失大,对整个机组的效率影响大。

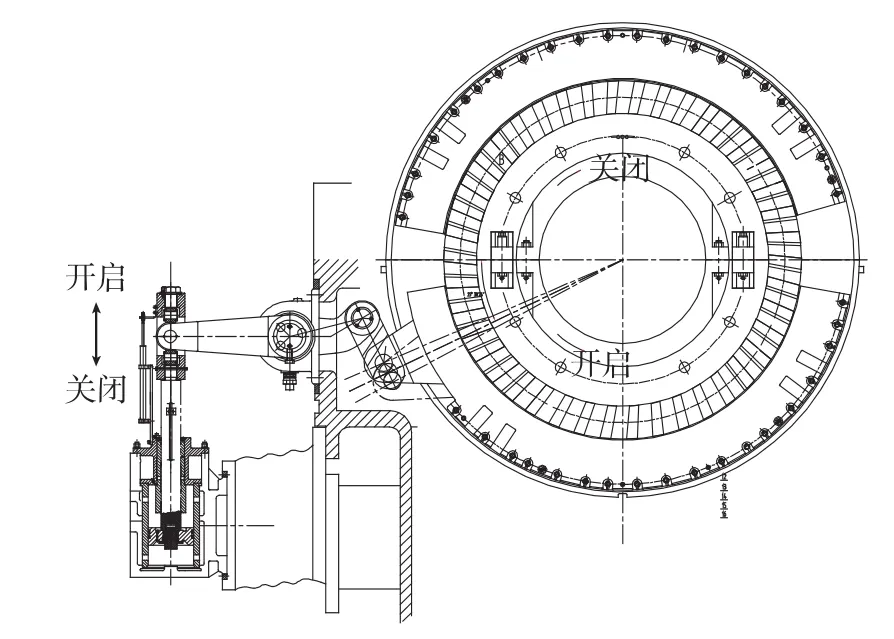

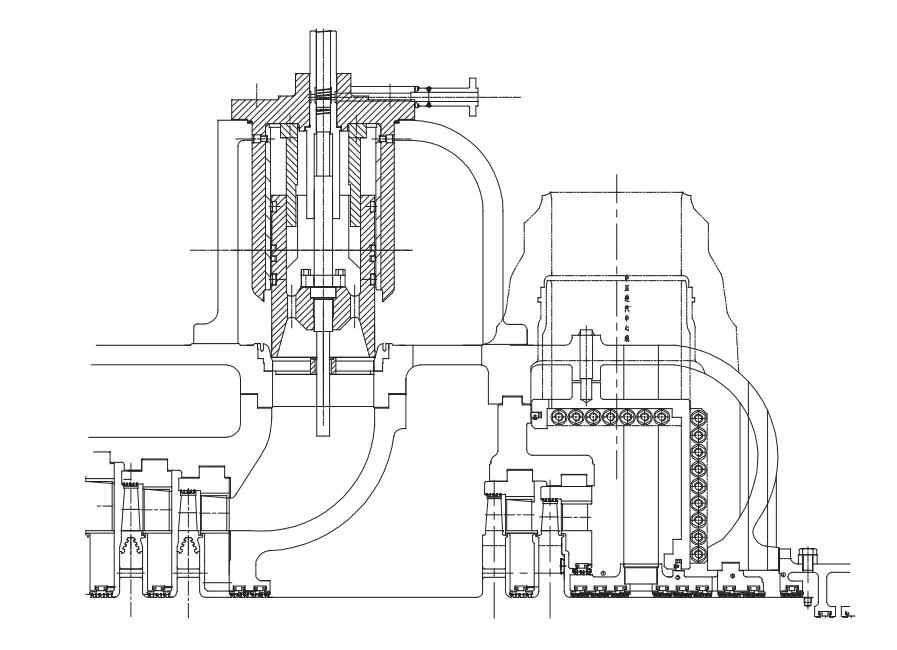

2.2.5 汽缸本体加装座缸阀

座缸阀是为了适应300MW级热电联产机组的高参数、大流量工业抽汽而专门设计的。座缸阀的结构形式为在中压缸外缸上部横向布置3个(或4个)独立的调节腔室,每个腔室配1台独立的油动机,油动机安装在阀盖上部的法兰面上,调节阀均可以独立控制。在座缸阀工作时,蒸汽由座缸阀前的一级排出后进入阀前腔室,工业抽汽口位于阀前腔室下部,阀前腔室与阀体联通,座缸阀阀碟前压力与抽汽口处压力相同。汽轮机在额定负荷运行时座缸阀全开,阀前一部分蒸汽经抽汽口抽出,另一部分蒸汽经座缸阀进入下一级继续做功;汽轮机在低负荷运行时,各座缸阀开度依次关小,使阀前腔室内的压力继续保持在额定抽汽压力下,此时将能保证抽汽参数满足热用户要求。

座缸阀所对应的抽汽压力为1.5~5.0MPa,最大抽汽流量可满足300t/h,且在汽缸上沿轴向所占空间为一个阀体宽度,因此采用座缸阀的汽轮机只能采用高、中压缸分缸的结构,且座缸阀也布置于中压缸外缸上部。

由于座缸阀需要在中压缸上部开大孔,这样就对缸体的整体刚性有很大削弱,需要制造厂详细核算,并对中压缸缸体结构做局部补强。

为了保证座缸阀后的中压缸各级及低压缸的最小流量要求,左、右两个阀均设有机械限位,保证这两个阀的开度均不小于最小开度,同时通过控制程序保证各调节阀的开度均不小于15%,减少阀体的振动。座缸阀见图2。

图2 座缸阀

与旋转隔板相比,座缸阀具有以下优点:

(1)结构简单,技术成熟,各个调节阀为独立的腔室,配备独立的油动机。油动机安装在中压外缸顶部,动作力矩均可按汽缸内力考虑,对汽缸的作用力和力矩小,有利于汽缸的稳定性。

(2)在实际运行时调节方案更加灵活、简洁,汽流扰动小。

(3)阀后参数均匀,压力级动应力稳定。

(4)进汽腔室与蒸汽室合为一体,无外部管道,安装维护方便。

与旋转隔板相同,当额定抽汽量不大于100t/h时,也不建议采用座缸阀。

3 各抽汽方案对渤海项目的适用性分析

由渤海项目热负荷表可知,工程共需要三档抽汽:

(1)对于第一档(3.5MPa)抽汽,压力较高,但需求量并不大(20t/h),由上述分析可知,采用汽轮机回热抽汽管道开孔抽汽较为适合。由于第一档抽汽的抽汽参数接近并略低于汽轮机高压缸排汽参数,因此可将第一档抽汽从再热汽冷端连接管上接出供给热用户。由于此压力等级的抽汽量较小,锅炉再热器基本不会有超温的危险。

压力匹配器方案可以作为第一档抽汽采用回热抽汽管道开孔抽汽时的补充方案。由于第一档抽汽的压力接近并略低于汽轮机高压缸排汽,因此当机组在额定负荷运行时,是不需要压力匹配器工作的。

但是单纯的开孔抽汽属于非调整抽汽,当机组在低负荷运行时,高压缸排汽压力可能就不能满足3.5MPa的要求,此时若采用压力匹配器,就可以选择一段抽汽作为高压汽源(主蒸汽在理论上也可以作为高压汽源,但是其参数太高,为了尽量减少主蒸汽管道开孔,因而不考虑这种方案),同时选择高压缸排汽作为低压汽源,这样使低负荷时本不能满足供汽要求的高压缸排汽经一段抽汽驱动升压至3.5MPa后,仍能满足第一档工业供汽,而且第一档工业抽汽这时可以认为是可调整抽汽。

压力匹配器使第一档抽汽由不可调整抽汽变为可调整抽汽,增大了抽汽对负荷的适应性。

(2)对于第二档(2.1MPa)抽汽,压力也较高,同时需求量也较大(180t/h),考虑到抽汽方案的经济性,首先可以排除旋转隔板及再热汽热端管道抽汽两种方案,也排除了采用汽轮机回热抽汽管道开孔抽汽及采用压力匹配器的可能性,仅有座缸阀方案可以选择。

(3)对于第三档(0.6MPa)抽汽,其参数与采暖供热抽汽基本相同,采用常规的中压缸排汽端下部抽汽,同时靠中、低压缸连通管蝶阀开度调整抽汽的方案是最成熟可靠的方案。

4 结语

以上对不同压力等级供热的抽汽方法作了全面分析,可以归结为高压和中压工业供汽及低压采暖三种典型的供热形式,为渤海项目汽轮机的选型提供了依据,也可为国内其他热电联供工程提供参考。

[1]中国动力工程学会.火力发电设备技术手册[M].北京:机械工业出版社,1998.