纵连板式轨道-销钉体系动力响应及参数影响分析

2022-09-22邵春强钟阳龙刘伟斌康曼李宗昊赵书鑫

邵春强, 钟阳龙, 刘伟斌, 康曼, 李宗昊, 赵书鑫

(1.北京交通大学 土木建筑工程学院, 北京 100044;2.中国铁道科学研究院集团有限公司 高速铁路轨道技术国家重点实验室, 北京 100081)

1 概述

CRTSⅡ型板式无砟轨道是由钢轨、扣件、轨道板、水泥乳化沥青砂浆层(简称CA砂浆层)和支承层(桥上底座板)等组成的一种纵连式轨道结构。纵连式轨道结构具有在纵向刚度均匀性好、轨道系统平顺性高等特点, 但运营过程中也出现了轨道板混凝土掉块、限位装置失效、宽窄接缝损伤、层间离缝、轨道板上拱等病害。现场调研表明, 轨道板与CA砂浆层间离缝、轨道板上拱是常见的纵连板式无砟轨道板病害。

层间离缝、上拱病害降低了轨道系统线路的平顺性, 影响轨道结构的服役状态和高速列车的正常运行, 情况严重时甚至影响到行车安全[1-2]。为了整治离缝、上拱病害, 专家学者们开展了病害成因及治理措施的相关研究工作。陈龙等[3]分析纵连式轨道板结构层间离缝形成机理及其发展规律, 研究结果表明温度荷载是产生层间离缝的主要原因。Deng等[4]研究初始离缝、车辆荷载等对CA砂浆层与轨道板层间疲劳损伤的影响。Cai等[5]通过研究轨道板上拱演化过程, 发现温度荷载作用下宽窄接缝作为薄弱区间易损坏, 导致轨道结构失稳进而引发轨道板上拱。Huang等[6]研究宽缝和窄缝的伤损起始和演化过程, 分析接缝损伤对轨道板上拱的影响。谭社会等[7-9]针对离缝、上拱病害整治提出销钉锚固、注胶修复、采用反射隔热层降低轨道结构温度等措施。铁路部门综合考虑施工便利性、工程造价及整治效果, 主要通过销钉锚固方式预防[10]及治理离缝、上拱病害, 以确保高速铁路的正常运营及行车安全。

在销钉锚固整治措施方面, 王继军[11]对板式无砟轨道锚固销钉限位技术进行试验研究, 提出适用于板式无砟轨道的销钉布置方案。钟阳龙等[12]分析不同植筋方案对层间抗剪性能的影响, 并提出不同温升幅度下轨道系统植筋方案的建议。袁博等[13-14]研究在温度荷载、空间位移荷载下, 销钉尺寸和数量等对轨道板上拱位移和受力的影响, 提出合理的销钉锚固布设方案。

通过研究现状分析可知, 目前针对纵连轨道板销钉锚固方案及其影响方面已开展了大量研究, 为现场病害预防、整治提供了重要的理论支撑。但既有研究主要针对温度荷载等静力学方面进行。列车荷载作用下, 锚固销钉与轨道系统一起振动, 锚固销钉对轨道系统产生怎样的动力影响值得研究, 研究成果可为纵连板式无砟轨道离缝、上拱病害的预防整治工作提供理论指导, 具有重要的研究意义和工程应用价值。

2 车辆-轨道-销钉耦合动力学模型

2.1 模型建立

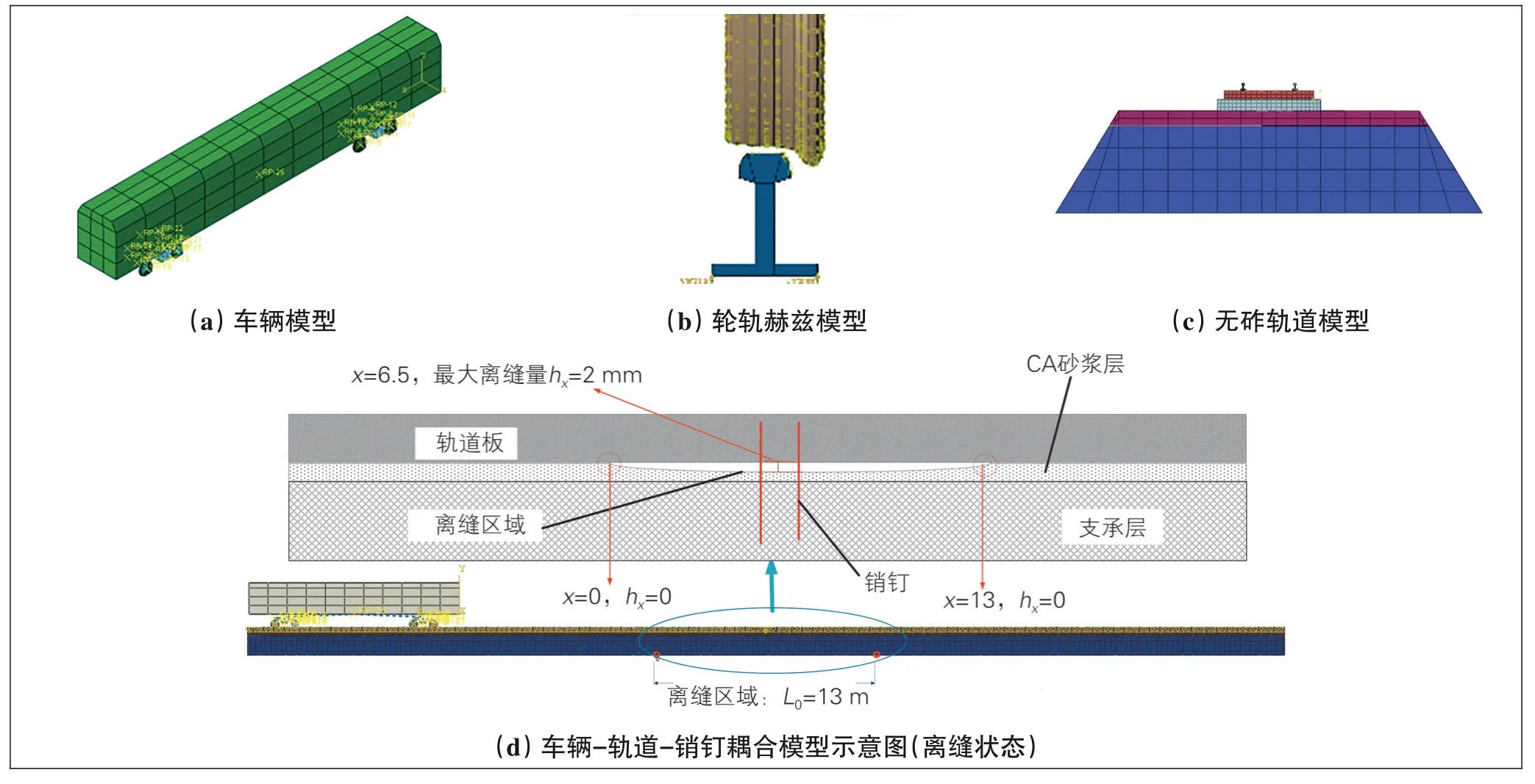

主要关注列车荷载下纵连板式轨道-销钉锚固体系的动力学响应, 忽略轨道自质量、温度荷载等因素的影响。销钉采用梁单元模拟, 植筋胶简化为钢筋与混凝土(CA砂浆)间的黏结层, 采用笛卡尔三向弹簧模拟本构关系。忽略轨道板预裂缝、承轨台、轨道板纵横向普通钢筋和横向预应力筋的影响并对轨道板端部位置形状进行适当简化。考虑到边界影响和计算效率问题, 选择20块轨道板的长度进行建模, 模型总长130 m。

基于车辆-轨道耦合动力学理论体系[15]建立高速铁路车辆-CRTSⅡ型板式无砟轨道-销钉体系耦合动力学模型(见图1)。将车辆视为转向架、轮对和车体利用刚体约束组合而成的多刚体系统, 考虑车体、前后构架及轮对的垂向、横向、沉浮、点头、侧滚、摇头自由度, 建立整车动力学模型, 参考文献[15-16]确定车辆动力学方程。钢轨和车轮之间作用力采用Hertz的非线性弹性接触模型, 参考文献[16]进行接触属性定义。

图1 高速铁路车辆-CRTSⅡ型板式无砟轨道-销钉体系耦合动力学模型

考虑采用销钉锚固措施后, 轨道板与CA砂浆层之间依旧是薄弱区。因此在长期复杂荷载作用下, 轨道板与CA砂浆层间脱黏, 层间界面进一步破坏, 离缝量随之增大。TB 10761—2013《高速铁路工程动态验收技术规范》[17]规定轨道系统的垂向位移不超过2 mm, 综合考虑设置层间良好、层间脱黏、离缝2 mm三种工况进行分析。层间良好采用共节点的绑定连接模拟;层间脱黏与离缝2 mm的区间长度范围为13 m, 界面完全脱黏, 采用接触模拟(法向硬接触, 切向摩擦系数0.5)。根据纵连轨道板离缝特点, 用单波余弦曲线[1]模拟板间最大离缝量为2 mm的不同位置离缝量的分布, 计算方式如下:

式中:hx为离缝量;L0为离缝区域纵向长度;x为离缝区域纵向坐标。

2.2 模型参数

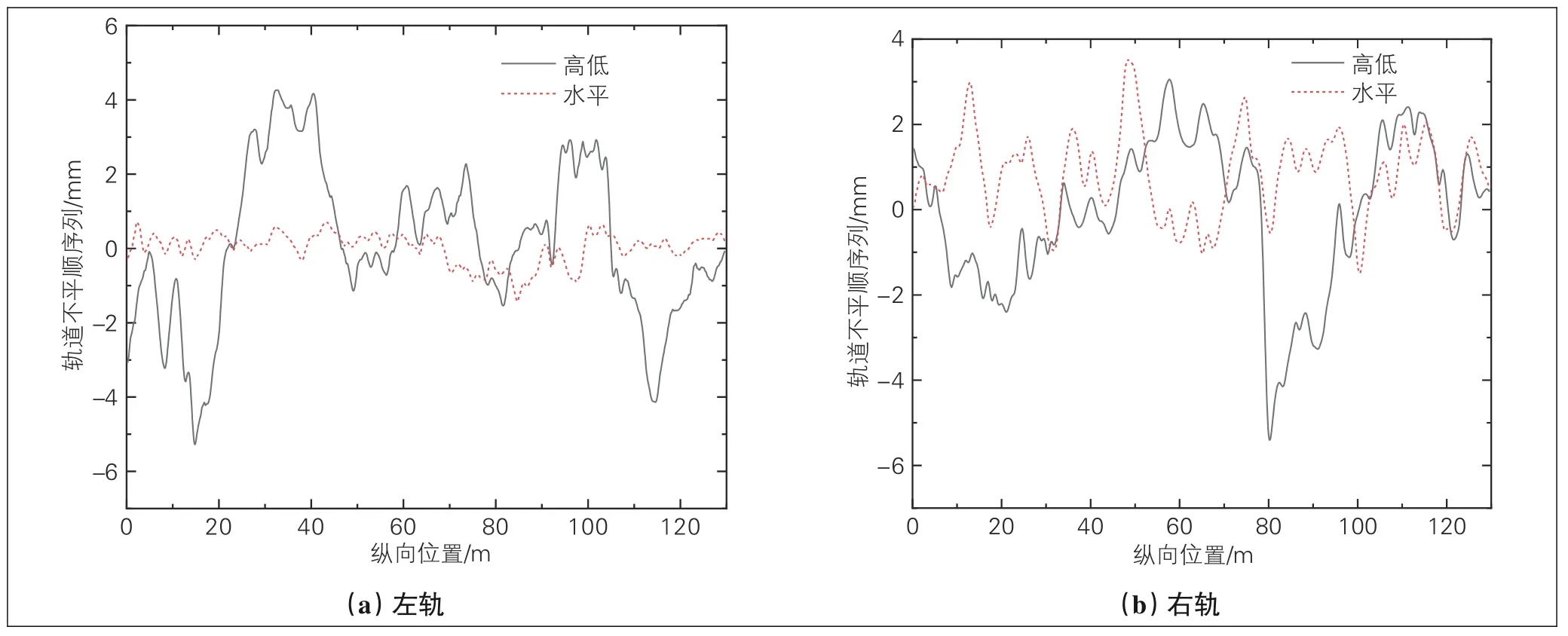

车辆建模选用CRH3型动车组, 参数按照文献[16]选取, 列车轴重14 t。模型尺寸按实际CRTSⅡ型板式无砟轨道尺寸构建, 选用WJ-8型扣件, 垂向刚度35 kN/mm, 纵向阻力9 kN, 扣件间距0.65 m。CRTSⅡ型板式无砟轨道主体结构材料参数汇总见表1。

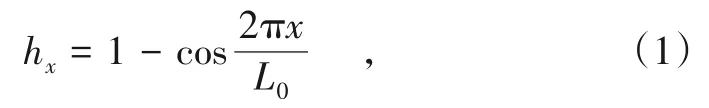

表1 CRTSⅡ型板式无砟轨道主体结构材料参数汇总

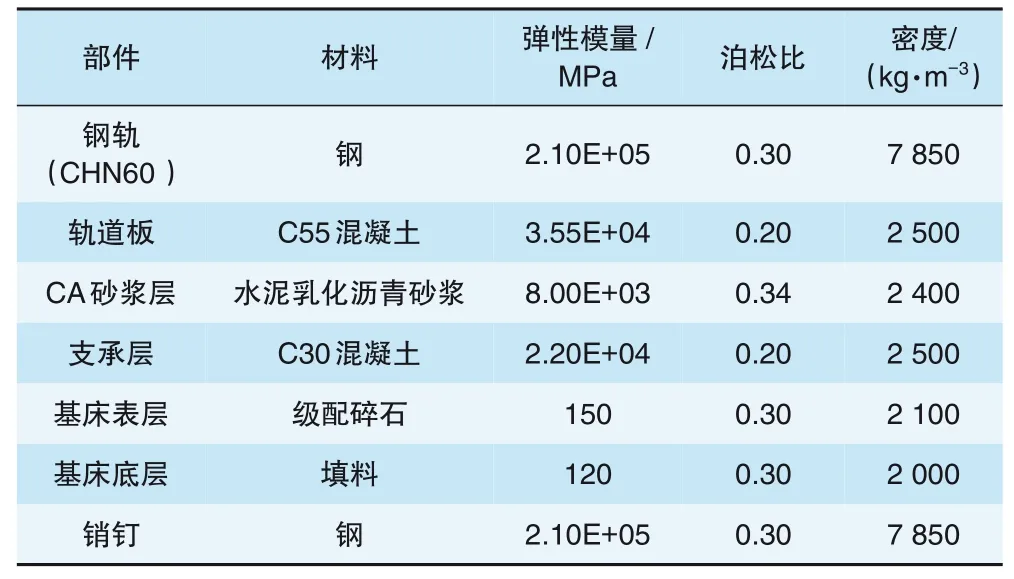

利用高速铁路无砟轨道不平顺谱[18]中叠加Sato谱的方式生成不平顺序列, 波长范围为1.5~150.0 m, 不平顺序列见图2。

图2 轨道不平顺序列

2.3 模型验证

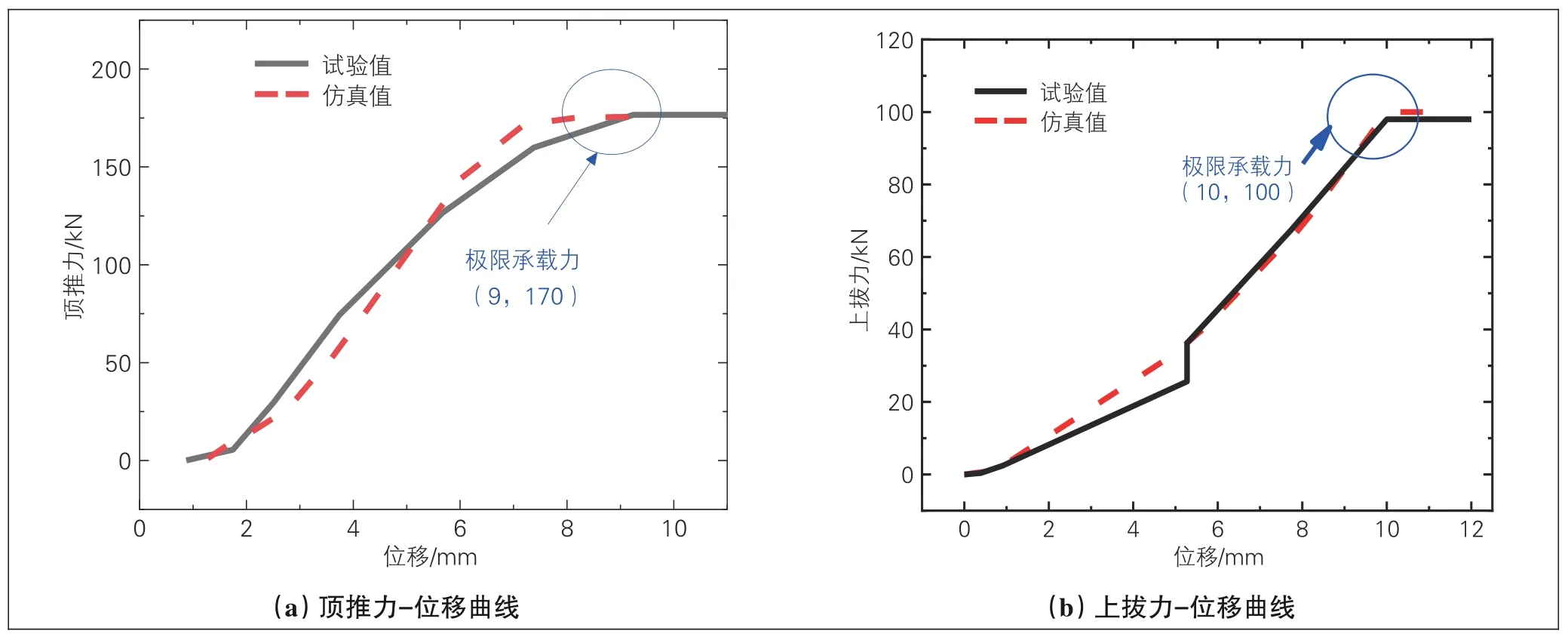

从以下2个方面验证所建模型的正确性:首先通过与现场顶推上拔试验结果对比, 对销钉锚固结构模型进行验证;其次对整体无砟轨道有限元模型进行验证。

2.3.1 销钉锚固结构模型验证

通过对顶推-上拔试验[19]和仿真模拟得到的力与位移曲线进行对比, 上拔力、顶推力的位移曲线试验值与仿真的线形拟合良好, 可知仿真结果与试验结果比较接近(见图3), 验证了销钉锚固结构模型的正确性。

图3 锚固销钉结构模型验证

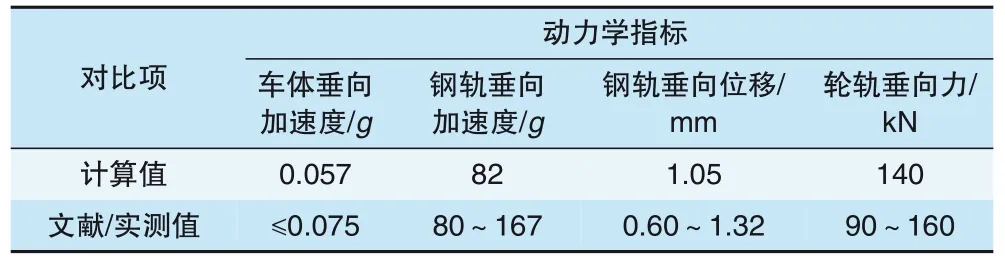

2.3.2 整体有限元模型验证

将计算所得结果与既有文献[1, 15-16]进行对比(见表2), 可见, 所建模型在时速350 km层间良好工况条件下, 模型输出频率5 000 Hz, 计算得到的车体、钢轨垂向加速度及钢轨垂向位移、轮轨垂向力等动力学指标与既有文献实测数据和理论计算结果拟合良好, 由此可以验证所建整体模型的正确性。

表2 仿真结果与既有文献对比

3 纵连板式轨道-销钉体系动力响应

为研究纵连板式轨道-销钉体系的动力学响应规律, 建立车辆-轨道-销钉耦合动力学模型, 首先分析在不同层间状态下有无锚固销钉对纵连板式轨道结构动力响应的影响, 其次分析在不同层间状态下销钉的动力响应规律。

3.1 轨道系统动力响应

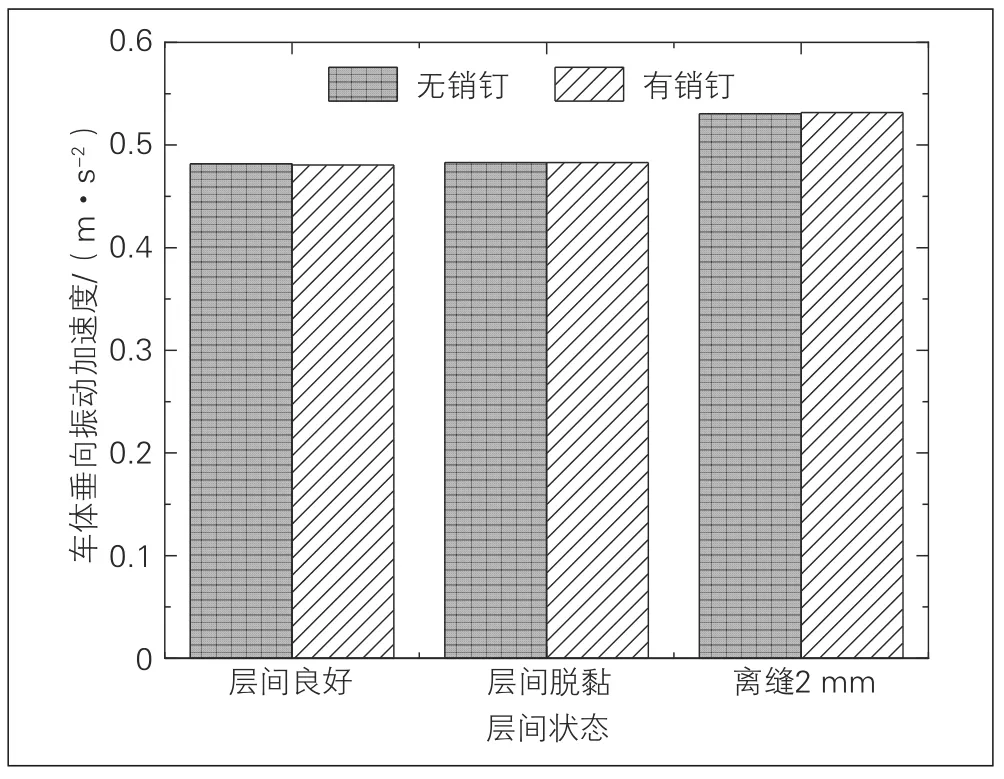

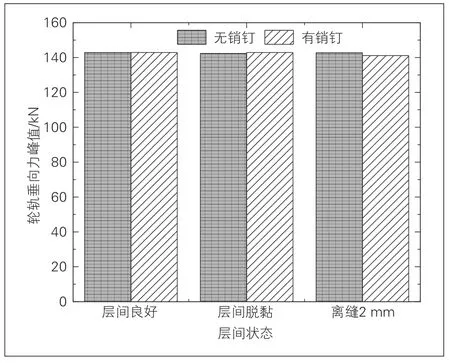

在行车速度为350 km/h条件下分析3种层间状态下锚固销钉对轨道系统动力响应的影响, 选取车体垂向振动加速度峰值、轮轨垂向力峰值、钢轨与轨道板垂向位移、钢轨与轨道板振动加速度等车辆-轨道动力响应指标。

不同层间状态下车体垂向振动加速度峰值和轮轨垂向力峰值分别见图4、图5。在层间离缝小于2 mm时, 轨道系统有无销钉锚固对车体垂向振动加速度无明显影响;离缝2 mm工况下, 车体垂向振动加速度峰值为0.53 m/s2, 仅比另外2个工况大0.05 m/s2。在离缝量小于2 mm时, 6种工况下的最大轮轨垂向力均在140 kN左右, 轨道系统有无销钉锚固对轮轨垂向力无明显影响。

图4 不同层间状态下车体垂向振动加速度峰值

图5 不同层间状态下轮轨垂向力峰值

轨道结构在垂向上具有连续性, 在列车荷载作用下, 钢轨与轨道板的垂向位移具有跟随性。钢轨、轨道板垂向位移分别见图6、图7, 可见, 层间良好时, 轨道系统在有无销钉锚固下的垂向位移无差异;层间脱黏时, 销钉锚固能对轨道结构进行限位, 使钢轨、轨道板垂向向上位移恢复至层间良好状态;离缝2 mm工况下, 列车通过时将轨道板与CA砂浆层层间离缝压实, 钢轨与轨道板向下位移与层间良好、层间脱黏工况相比增加约2 mm。销钉锚固措施使钢轨向上位移由1.43 mm降至0.79 mm, 降低81%, 使轨道板向上位移由1.50 mm降至0.85 mm, 降低76%。由此可知, 当层间产生离缝时, 销钉锚固措施能有效进行轨道结构限位, 增强轨道结构的稳定性。

图6 钢轨垂向位移

图7 轨道板垂向位移

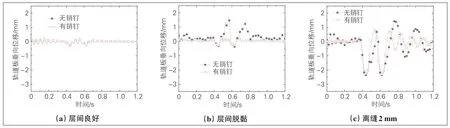

钢轨、轨道板振动加速度分别见图8、图9, 可见, 离缝小于2 mm时, 层间状态及有无销钉锚固对钢轨振动加速度无明显影响。层间良好时, 轨道系统有无销钉锚固对轨道板的振动加速度无影响;层间脱黏时, 轨道系统植入锚固销钉后轨道板振动加速度有所减小;离缝2 mm时, 轨道系统植入锚固销钉后轨道板振动加速度差别不大。此外, 随着层间状态的恶化, 轨道板振动加速度整体增加。销钉锚固措施能一定程度降低离缝状态下轨道板的振动加速度, 增强轨道结构稳定性。

图8 钢轨振动加速度

图9 轨道板振动加速度

销钉周围不同轨道结构应力情况见图10, 列车经过时, 由于不同轨道结构的弹性模量不同, 销钉对轨道系统不同结构的作用力产生协同应变, 销钉周围轨道板上的混凝土应力最大。以轨道板上销钉周围混凝土应力作为指标, 分析不同层间状态及有无销钉锚固条件下的销钉周围混凝土应力变化规律。

图10 销钉周围不同轨道结构应力情况

轨道板下部销钉周围混凝土应力见图11。可见, 层间良好时, 轨道系统有无锚固销钉对轨道板下部混凝土应力大小无明显影响;层间脱黏时, 有锚固销钉的轨道板下部混凝土应力峰值是无锚固销钉工况的1.76倍;离缝2 mm时, 有锚固销钉的轨道板下部混凝土应力峰值是无锚固销钉工况下的0.80倍。随着层间状态的恶化, 轨道板下部混凝土应力增加。在轨道系统植入锚固销钉工况下, 层间状态由良好、恶化至离缝量为2 mm时, 应力增大了4倍。

图11 轨道板下部销钉周围混凝土应力

综上分析, 层间良好状态下植入销钉对轨道系统的动力响应无影响;层间脱黏及离缝状态下轨道系统植入锚固销钉能够降低轨道系统的动态向上位移, 辅助提供轨道系统的限位能力, 一定程度降低轨道系统的振动响应, 增强轨道结构的稳定性。随着层间状态的恶化, 车体垂向振动加速度、轨道系统垂向位移、轨道板振动加速度及销钉周围混凝土应力在一定程度上增加, 轨道系统动力响应增强。

3.2 销钉动力响应

重点分析在轨道板与CA砂浆层不同层间状态下, 列车动荷载作用下的销钉受力及动力响应规律。

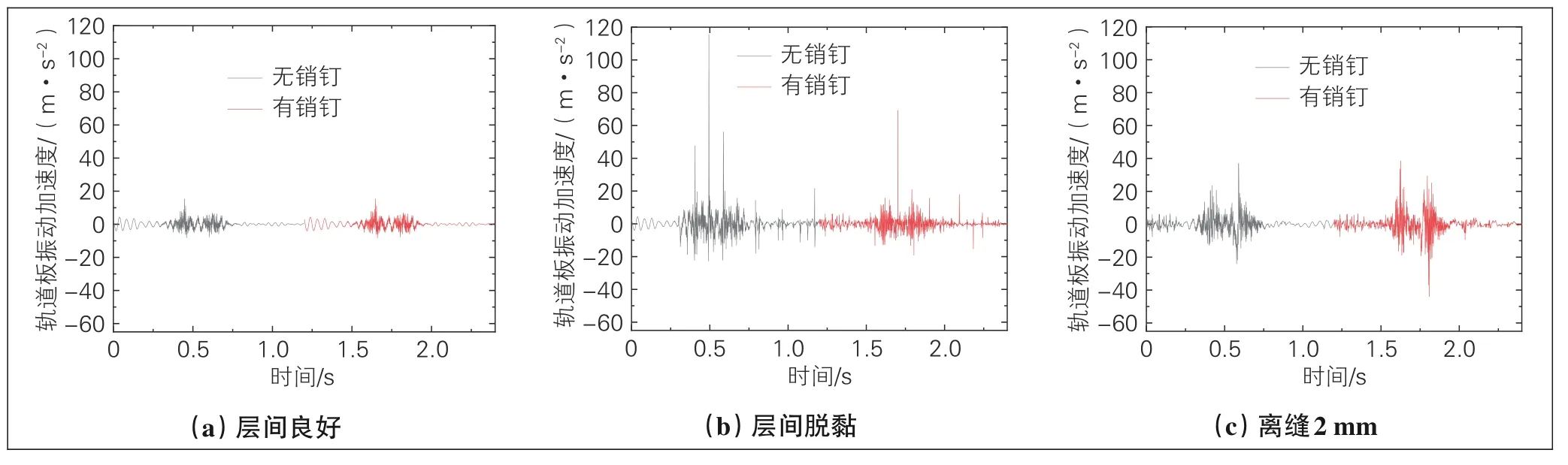

不同层间状态下销钉垂向加速度见图12, 层间良好和层间脱黏状态下的销钉垂向加速度最大值分别为31、33 m/s2, 离缝2 mm工况下的销钉垂向加速度明显增大, 最大可达108 m/s2, 同比增加260%。表明层间状态越差, 销钉垂向振动加速度越大。

图12 不同层间状态下销钉垂向加速度

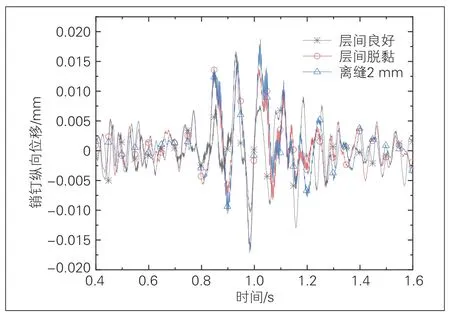

销钉垂向位移(见图13)与轨道板垂向位移变化规律相似。在层间良好和层间脱黏状态下, 销钉垂向位移变化基本一致;离缝2 mm工况下, 列车荷载作用使轨道板与CA砂浆层间的离缝被压实, 因此销钉垂向位移明显增大。

图13 销钉垂向位移

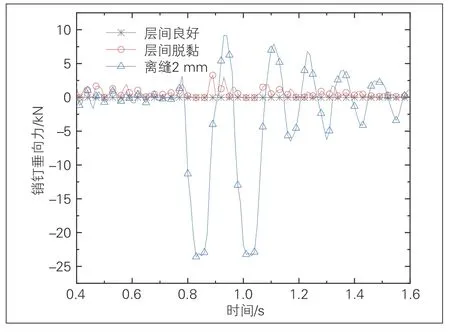

不同层间状态下销钉的垂向力见图14, 层间良好时, 销钉承受最大压力仅为21 N, 基本处于不受力状态, 列车荷载主要由轨道系统自上而下传递至路基;层间脱黏时, 轨道系统对轨道板及以上轨道结构的垂向向上限位能力不足, 锚固销钉此时发挥限位功能, 销钉主要承受上拔力, 最大上拔力为4.0 kN;离缝2 mm工况下, 列车通过时轨道板上下移动, 轨道板向下移动时销钉承受压力, 压力最大值为24.0 kN, 轨道板向上移动时销钉承受上拔力, 上拔力最大值为9.2 kN, 销钉交替承受压力与上拔力, 最大压力值达到极限承载力的24%。

图14 不同层间状态下销钉的垂向力

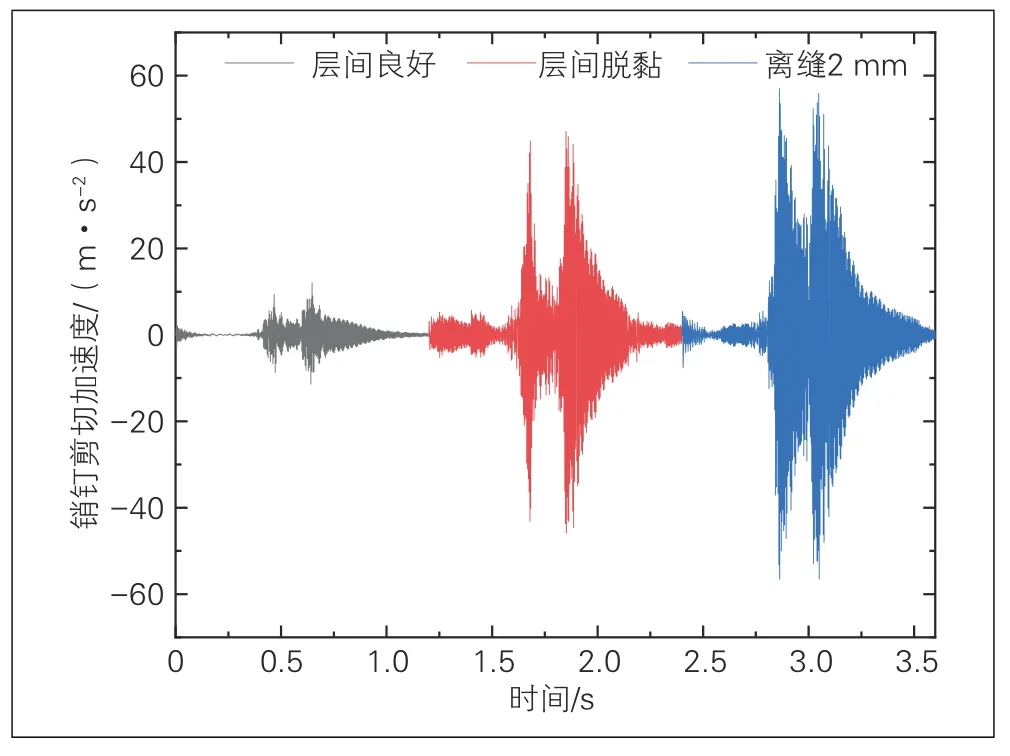

不同层间状态下销钉剪切加速度见图15, 层间良好时, 销钉剪切加速度较小, 最大值为15 m/s2;当列车经过离缝区域时, 销钉剪切加速度显著增加, 增加到60 m/s2左右, 可见, 当层间产生明显离缝时, 销钉的剪切加速度明显增大。

图15 不同层间状态下销钉剪切加速度

不同层间状态下销钉纵向位移见图16, 层间良好和层间脱黏时销钉剪切位移变化基本一致, 离缝2 mm时销钉剪切变形稍有增大, 但与另外2个工况相比并不明显。

图16 不同层间状态下销钉纵向位移

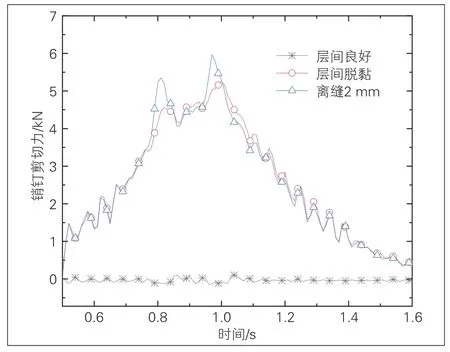

不同层间状态下销钉所受剪力见图17, 层间良好时, 销钉所承受的最大剪力仅为108 N, 基本处于不受力状态;层间脱黏和离缝2 mm时, 在列车荷载作用下, 轨道板垂向弯曲变形, 并与支承层产生相对纵向位移, 导致销钉受剪, 所受剪力最大约为6 kN。离缝处轨道板上下移动, 导致销钉所受剪力小幅增加, 但远小于锚固销钉的极限抗剪力。通过对销钉切向动力响应分析可知, 列车通过时, 在层间完全脱黏状态下, 锚固销钉可以保障轨道结构的纵向限位能力。

图17 不同层间状态下销钉所受剪力

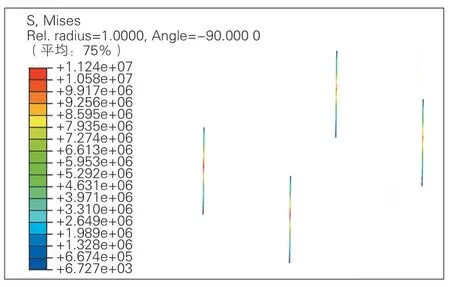

离缝2 mm工况下销钉Von Mises应力云图和不同层间状态下销钉应力时程曲线分别见图18、图19, 可见, 销钉最大应力出现在销钉中部, 即与轨道系统层间接触的位置。当层间良好时, 销钉所受最大应力不足0.02 MPa;层间完全脱黏时, 销钉所受最大应力约为2.00 MPa;层间离缝2 mm时, 销钉所受最大应力显著增加, 达到14.60 MPa, 销钉所受应力增加了约7倍, 但并未达到销钉的屈服强度。表明层间状态越差, 销钉承受的应力越大。

图18 离缝2 mm工况下销钉Von Mises应力云图

图19 不同层间状态下销钉应力时程曲线

层间状态对于销钉的动力响应影响显著。轨道系统层间产生较大离缝(小于2 mm)时, 在单次车辆荷载作用下, 纵连板式轨道-销钉体系的各项动力响应指标均在安全限值内;但当长期经受复杂荷载作用时, 可以推测轨道系统的动力响应变差, 植筋胶劣化加速;情况严重时销钉会与植筋胶脱黏, 从而将销钉从轨道系统中拔出, 造成销钉作用失效。因此, 即使轨道系统进行销钉锚固, 也需关注轨道板与CA砂浆层间的离缝病害。现场销钉锚固作业应避免轨道板与CA砂浆层间存在离缝, 层间出现病害及时采取注胶、灌浆等措施, 整修不及时则需额外关注销钉锚固情况, 避免销钉被拔出影响行车安全。

4 销钉锚固参数对轨道-销钉锚固体系的影响

为了研究销钉锚固参数对轨道-销钉锚固性能的影响, 在行车速度为350 km/h条件下, 以离缝2 mm最不利工况进行分析。轨道结构动态位移能间接反映出锚固销钉的限位能力, 锚固销钉的受力能反映出锚固销钉的服役状态。因此选择以上动力响应指标为参考, 分析锚固销钉数量及抗拔刚度对轨道-销钉锚固体系的影响。

4.1 锚固销钉数量影响

通过设置4种锚固销钉布置方案(见图20), 分析锚固销钉数量对纵连板式轨道-销钉体系的影响。

图20 锚固销钉布置方案示意图

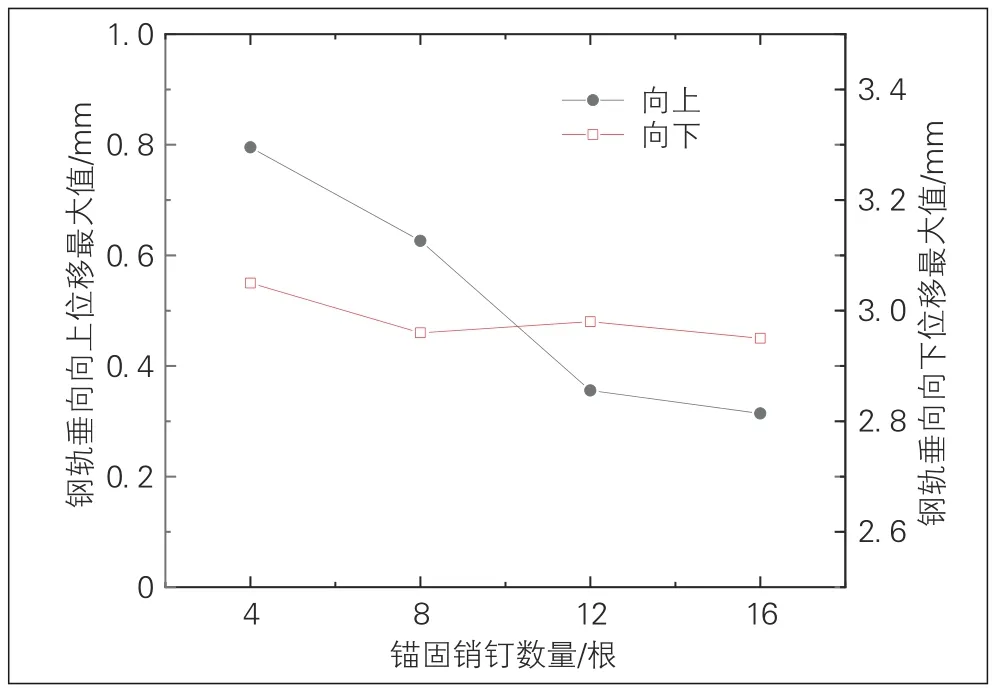

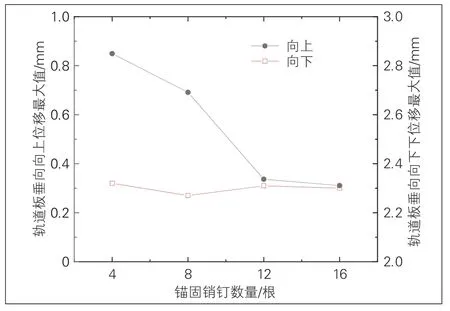

锚固销钉不同布设方案下钢轨、轨道板垂向位移峰值见图21、图22, 可见, 列车经过时不同锚固销钉数量下的轨道系统垂向向下位移相差不大。方案1比方案3钢轨与轨道板的垂向向上位移约大0.50 mm, 方案4比方案3降低轨道系统的垂向位移不足0.05 mm, 对轨道系统的限位能力提升不明显。植入轨道系统的销钉数量越多, 对轨道系统的限位能力越强, 轨道系统的稳定性越好, 1块板植筋数量超过12根后, 对轨道系统限位能力的提升有限。

图21 锚固销钉不同布设方案下钢轨垂向位移峰值

图22 锚固销钉不同布设方案下轨道板垂向位移峰值

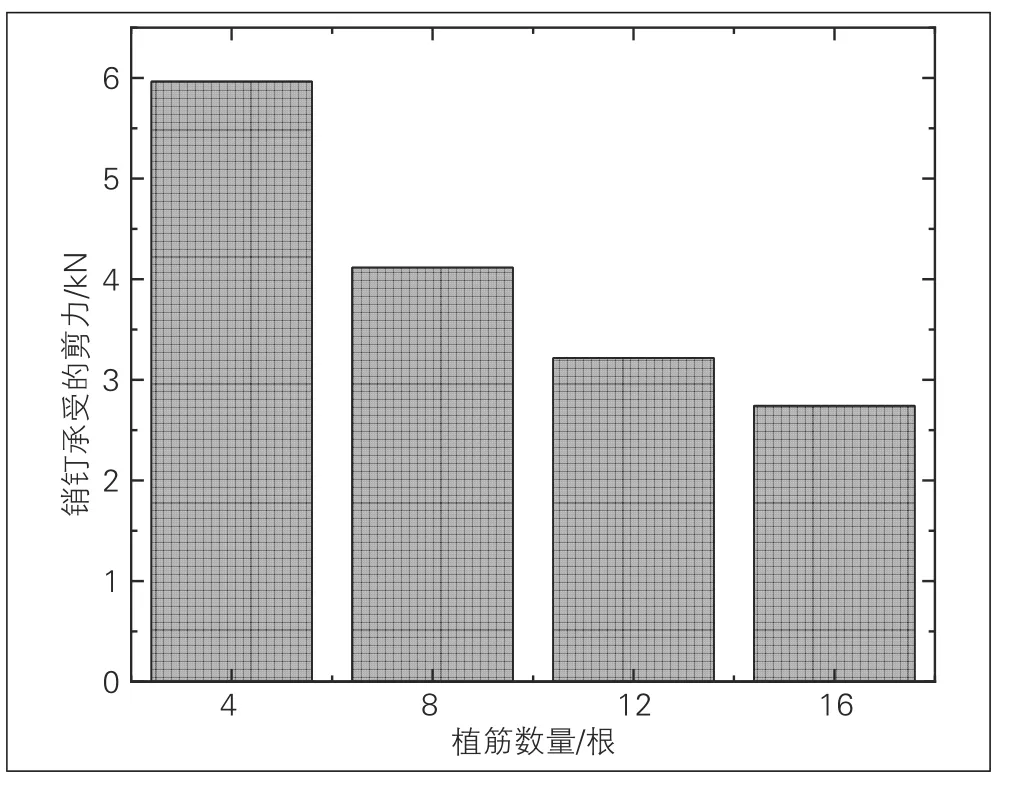

锚固销钉不同布设方案下销钉承受的拉拔力和剪力见图23、图24, 可见, 列车经过时, 不同方案下销钉承受压力无明显差异。方案1的销钉承受上拔力最大值为9.2 kN;随着销钉数量的增加, 销钉承受的上拔力及剪力均越小, 方案4相比于方案3, 销钉承受的最大上拔力降低0.3 kN、剪力减小0.5 kN。由此可知, 当锚固销钉数量超过12根销钉/板后, 锚固销钉体系的抗拔、抗剪性能的提升有限。

图23 锚固销钉不同布设方案下销钉承受的拉拔力

图24 锚固销钉不同布设方案下销钉承受的剪力

增加销钉数量能增强锚固体系的限位能力, 提高轨道结构的稳定, 改善轨道-销钉体系的受力, 但当1块轨道板上销钉数量超过12根后, 提升轨道系统稳定性及改善轨道-销钉锚固体系的受力效果不明显, 因此建议1块板上的销钉数量不宜超过12根。

4.2 锚固销钉刚度影响

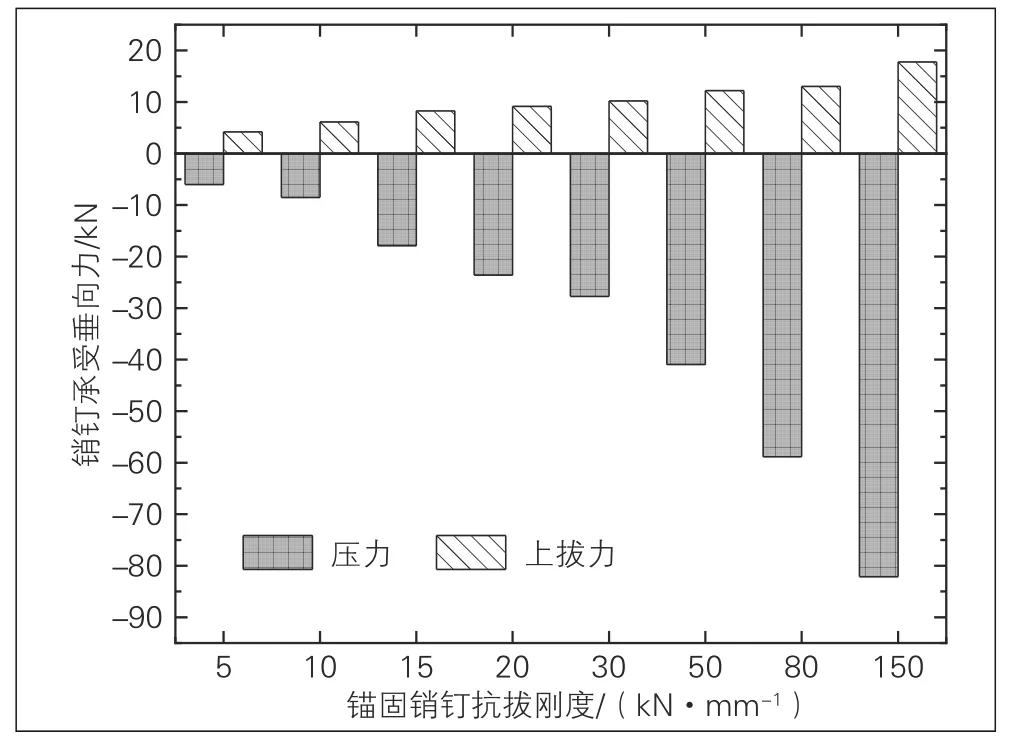

通过前述研究可知, 销钉虽受拉拔和剪切复合作用, 但限位能力主要受拉拔性能影响, 因此主要分析销钉抗拔刚度的影响。相关试验结果[19]表明现场应用的销钉抗拔刚度约为15 kN/mm。在此基础上分析在销钉抗拔刚度5~150 kN/mm条件下, 销钉抗拔刚度对轨道-销钉锚固体系的影响规律。

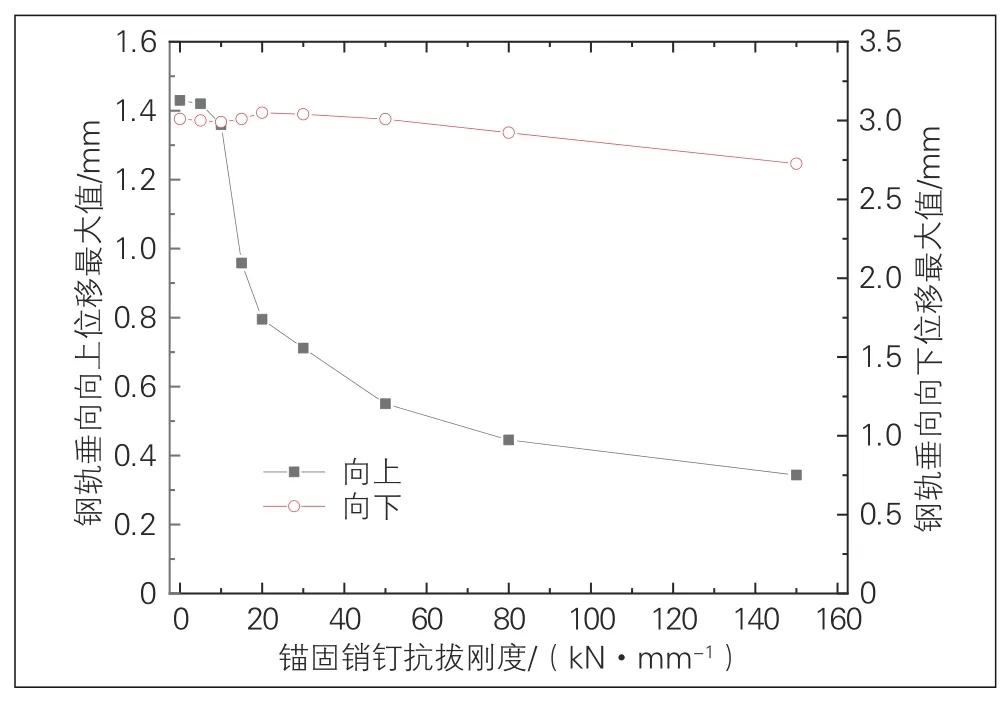

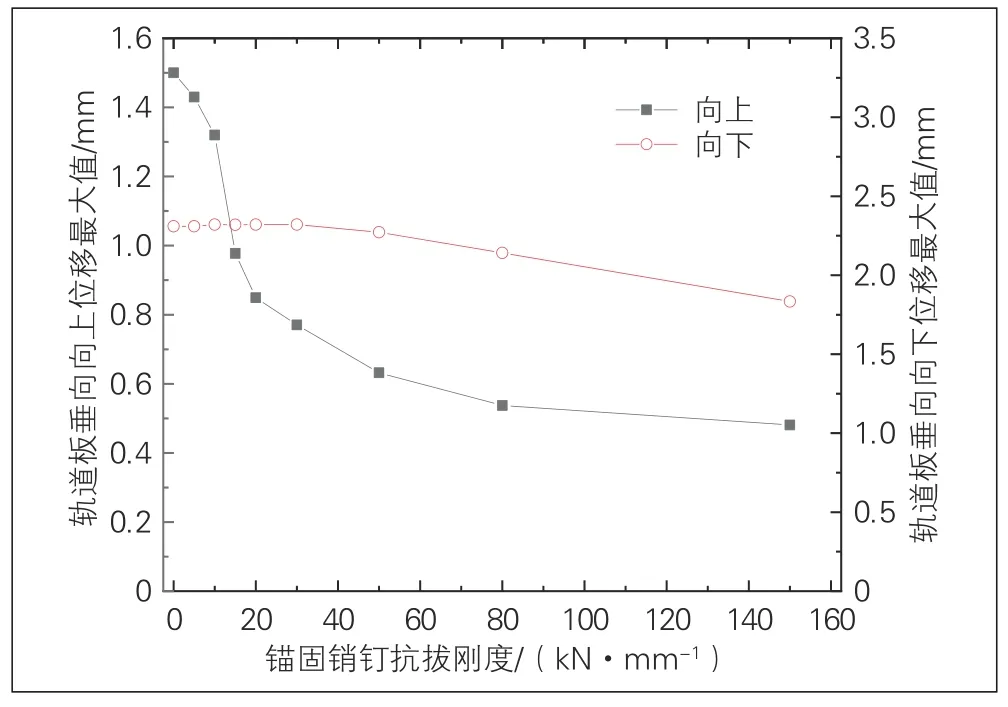

销钉不同抗拔刚度下钢轨、轨道板垂向位移峰值见图25、图26, 可见, 锚固销钉的抗拔刚度对钢轨、轨道板垂向向下位移影响微弱, 相差均不超过0.5 mm, 但对钢轨和轨道板的垂向向上位移有显著影响。随着锚固销钉抗拔刚度的增加, 钢轨、轨道板垂向向上位移减小, 即销钉锚固限位能力越好。当销钉抗拔刚度小于10 kN/mm时, 钢轨与轨道板垂向向上位移与无销钉锚固的工况下相差分别不足0.05、0.20 mm, 销钉锚固体系的限位能力严重不足。当销钉抗拔刚度大于20 kN/mm时, 轨道系统的垂向向上位移才小于1.00 mm;当销钉抗拔刚度大于80 kN/mm时, 钢轨与轨道板的垂向向上位移降低均不超过0.20 mm, 锚固销钉的限位能力提升效果不明显。从限位能力方面考虑, 建议锚固销钉的抗拔刚度选取范围为20~80 kN/mm。

图25 销钉不同抗拔刚度下钢轨垂向位移峰值

图26 销钉不同抗拔刚度下轨道板垂向位移峰值

销钉不同抗拔刚度下承受的垂向力见图27, 可见, 随着销钉抗拔刚度的增大, 销钉承受的垂向力不断增加, 抗拔刚度150 kN/mm工况下销钉承受的压力与上拔力分别达到了82 kN和18 kN, 承受的最大压力已达到其极限承载力(4根销钉/板)的82%。由文献[20]可知, 销钉承受疲劳荷载(200万次)达到极限承载力的20%~45%时, 锚固销钉的极限承载力最大降低23%, 此时锚固销钉的极限承载力仅剩77%, 抗拔刚度150 kN/mm工况下销钉受力极为不利。锚固销钉抗拔刚度为80 kN/mm时, 销钉承受的压力达到极限承载力的60%, 销钉周围混凝土的Von Mises应力最大为1.14 MPa, 在安全限值内。考虑保留一定安全裕度, 建议锚固销钉的抗拔刚度不大于80 kN/mm。

图27 销钉不同抗拔刚度下承受的垂向力

由以上分析可知, 销钉抗拔刚度越大, 在离缝状态下, 轨道结构的垂向向上位移越小, 销钉锚固体系的限位能力越强, 但销钉承受的垂向力越大, 容易造成销钉被拔出, 引起销钉失效。结合锚固销钉抗拔刚度对限位能力的影响及保证销钉安全服役条件下, 建议锚固销钉的抗拔刚度取值范围为20~80 kN/mm。

5 结论

为了研究纵连板式轨道-销钉体系的动力学响应及锚固销钉参数对轨道系统动力学特性的影响规律, 建立车辆-轨道-销钉动力学耦合模型, 计算分析不同工况条件下轨道系统和销钉的动力学响应, 得到以下结论:

(1)通过对轨道系统的动力响应分析可知, 层间良好状态下有无销钉对于轨道系统的动力响应无明显影响。当层间产生离缝时, 销钉锚固措施能提高轨道系统的限位能力, 增强轨道结构的稳定性。在离缝2 mm工况下, 列车通过时将轨道板与CA砂浆层间离缝压实。销钉锚固措施使钢轨垂向向上位移降低81%, 使轨道板垂向向上位移降低76%。随着层间状态恶化, 钢轨与轨道板的垂向位移、轨道板振动加速度、销钉周围混凝土应力均不同程度增加, 轨道系统动力响应增强。

(2)通过对销钉动态响应分析可知, 层间状态良好时, 销钉受力及动力响应较小;层间离缝由0增至2 mm时, 销钉垂向加速度增加2.6倍, 销钉所受最大应力增加近7倍。当层间脱黏时, 销钉承受上拔力, 最大上拔力4.0 kN;离缝增大到2 mm时, 销钉交替承受上拔力与压力, 最大上拔力为9.2 kN, 增大了2.3倍, 销钉最大承受的压力为24.0 kN, 销钉承受的压力已达到极限承载力的24%。因此, 即使对轨道系统进行销钉锚固, 也需关注轨道板与CA砂浆层间的离缝病害。轨道板与CA砂浆层产生较大离缝时, 应及时采取注胶、灌浆等措施, 避免发生销钉被拔出的情况, 从而造成销钉失效。

(3)通过对销钉锚固参数对轨道-销钉锚固体系的影响分析可知, 增加锚固销钉数量能增强轨道结构的限位能力, 改善轨道-销钉体系的受力, 但当1块轨道板上销钉数量超过12根后, 对提升轨道系统稳定性及改善轨道-销钉体系的受力性能有限, 因此, 建议植入锚固销钉数量不宜超过12根;销钉抗拔刚度越大, 在离缝状态下, 轨道结构的垂向向上位移越小, 锚固销钉体系的限位能力越强, 但销钉承受的垂向力越大, 容易造成销钉失效。因此, 建议锚固销钉的抗拔刚度选取范围为20~80 kN/mm。