胎面胶门尼粘度对胎面挤出尺寸的影响

2021-07-19劳龙龙杨京辉袁金琪

劳龙龙,杨京辉,李 涛,袁金琪

[特拓(青岛)轮胎技术有限公司,山东 青岛 266100]

门尼粘度又称转动(门尼)粘度,由门尼粘度仪测得,可以反映橡胶加工性能的好坏、相对分子质量的高低及相对分子质量分布的宽窄[1-3]。门尼粘度高,其相对分子质量高、相对分子质量分布宽,可塑性低,胶料不易混炼均匀及挤出加工[4-6];门尼粘度低,其相对分子质量低、相对分子质量分布窄,胶料易粘辊[7-8]。门尼粘度过高或过低对橡胶制品部件的挤出尺寸均有一定影响。

由于密炼生产的胶料门尼粘度有一定的波动,而门尼粘度会影响轮胎胎面的挤出尺寸,本工作研究胎面胶门尼粘度对胎面挤出尺寸的影响,以保证胎面的合格率。

1 实验

1.1 主要设备

三复合冷喂料挤出机,德国特勒斯特公司产品,上、中、下挤出机螺杆直径分别为120,250和150 mm;辅线包括收缩辊道、输送辊道、冷却水箱和接取装置等。BB430型密炼机,日本神户制钢所产品。

1.2 试验方案

密炼生产4批相同配方胎面胶,通过调整胶料塑炼工艺控制门尼粘度[9],研究胎面胶门尼粘度对胎面挤出尺寸的影响。

研究参考我公司现有标准:门尼粘度[ML(1+4)100 ℃] 62±5,胎面宽度(230±2)mm,胎肩厚度(8.0±0.2)mm。胶料门尼粘度控制范围为:第1批 77~78,第2批 70~71,第3批63~64,第4批 56~57。

1.3 试验步骤

(1)使用同批次胶料时,同批胶料平均分为2份,同时供胶;使用不同批次胶料时,每批胶料平均分为2份,按照每批2份同时供胶,保证挤出机喂料充足,压力稳定。

(2)不同批次胶料采用相同工艺参数挤出生产相同规格的胎面。

(3)生产过程中要求使用相同的操作人员,通过调整生产辅线速度保证用每批门尼粘度胶料生产的胎面总宽度一致,记录挤出时的胎面宽度和各部位厚度。

2 结果与讨论

2.1 挤出机各特征数据的相关性

挤出机螺杆转速影响挤出机吐出量、压力、电流及挤出温度等特征数据的变化,从而影响胎面挤出尺寸。

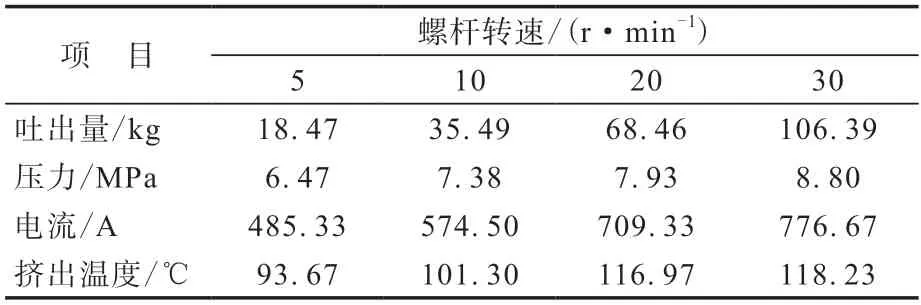

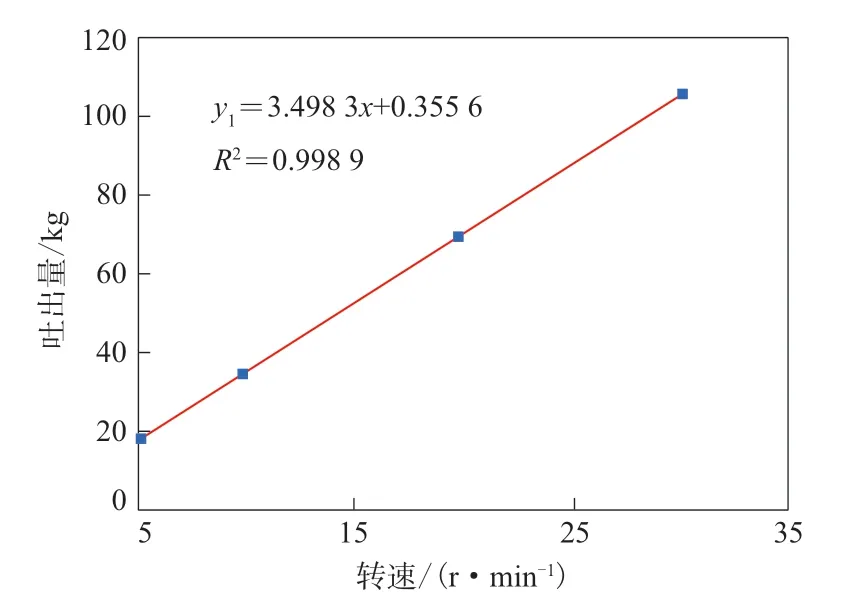

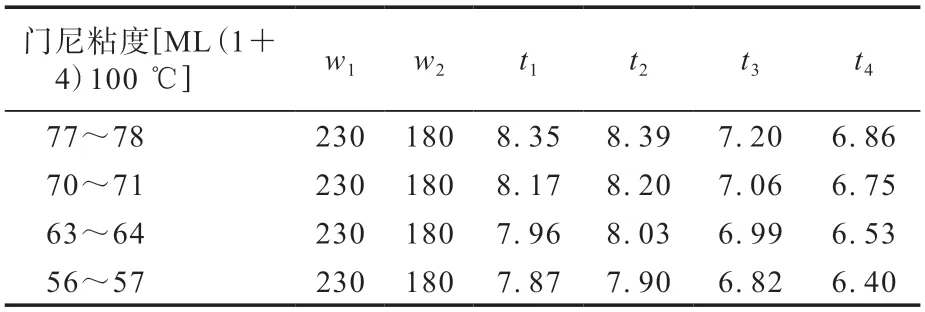

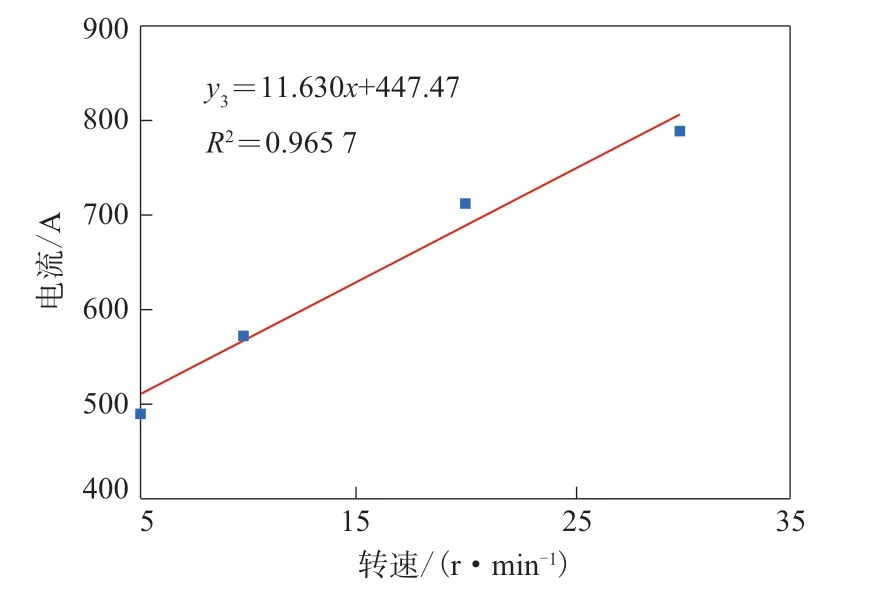

胎面翼胶、冠胶和基部胶分别由上、中和下挤出机挤出,其中Φ250挤出机在不同螺杆转速下的特征数据如表1所示,各特征数据的相关性如图1—3所示,其中,y1,y2,y3分别为Φ250挤出机的吐出量、压力和电流,x为挤出机螺杆转速。

表1 Φ250挤出机在不同螺杆转速下的特征数据

从图1—3可以看出,Φ250挤出机螺杆转速与其特征数据基本呈线性关系,且螺杆转速与吐出量、压力及电流的线性相关因数(R2)分别为0.998 9,0.958 3和0.965 7,试验数据的有效性能够得到保证。

图1 Φ250挤出机螺杆转速与吐出量的相关性

2.2 工艺参数

2.2.1 挤出机温度控制参数

Φ250三复合冷喂料挤出机温度控制参数为:螺杆 85 ℃,机筒后 85 ℃,机筒前 85 ℃,机头85 ℃,口型盒 110 ℃。

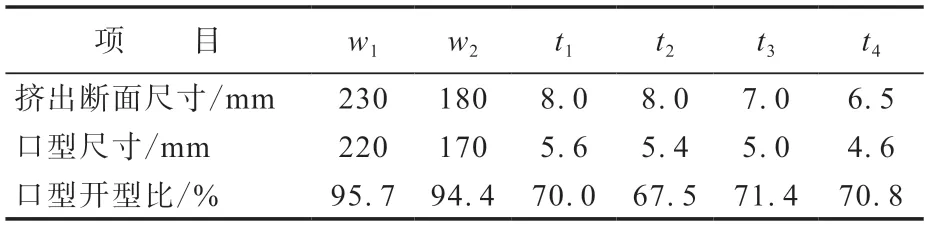

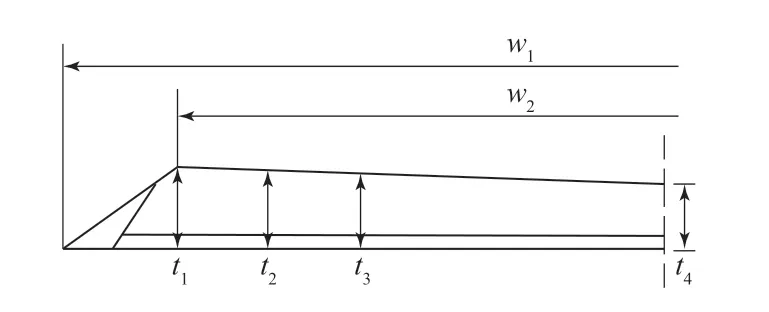

2.2.2 口型板数据

胎面口型板开槽设计如图4所示,基础数据如表2所示。

表2 胎面口型板基础数据

图4 胎面口型板开槽设计

2.2.3 挤出工艺参数

口型代码 T230A,预口型代码 A01,转速12.3 r·min-1,线速度 15 m·min-1。

2.3 不同门尼粘度胶料挤出胎面尺寸

不同门尼粘度胶料挤出胎面的尺寸见表3。

从表3可以看出:门尼粘度较低的同配方胶料在同样挤出宽度下挤出的胎面厚度较小;门尼粘度相差6个门尼值的胶料挤出的胎面各部位厚度均在公差范围以内,胎面尺寸合格;门尼粘度相差14个门尼值的胶料挤出的胎面各部位厚度超出公差范围,胎面尺寸不合格。

表3 不同门尼粘度胶料挤出胎面的尺寸 mm

胶料门尼粘度低,可塑性好,在同样压力的作用下,胶料挤出后变形量小,膨胀率小。

图2 Φ250挤出机螺杆转速与压力的相关性

图3 Φ250挤出机螺杆转速与电流的相关性

同时使用门尼粘度为56~67和70~71的胶料挤出胎面,在w1和w2分别为230,180 mm时,t1,t2,t3,t4分别为8.07,8.09,6.95和6.60 mm。可以得出,搭配使用门尼粘度高和低的胶料,挤出胎面尺寸可以控制在标准值±0.2 mm以内。

实践证明,机头压力的稳定性、口型开型比的合理性、生产辅线的拉伸量等也会影响挤出胎面尺寸的稳定性。

3 结论

(1)对于相同配方的胎面胶,门尼粘度越低,相同挤出宽度下挤出胎面厚度越小。

(2)高门尼粘度与低门尼粘度胶料搭配使用,可有效控制挤出胎面尺寸的合格率,避免出现大量返回胶。

(3)门尼粘度相差6个门尼值的胶料挤出胎面各部位的厚度在公差范围以内,对胶料生产时门尼粘度的控制有一定的指导意义。