对插式型胶挤出口型板设计

2021-07-20俞彦芳王晓六

俞彦芳,王晓六,陈 宇

(福建省海安橡胶有限公司,福建 莆田 351254)

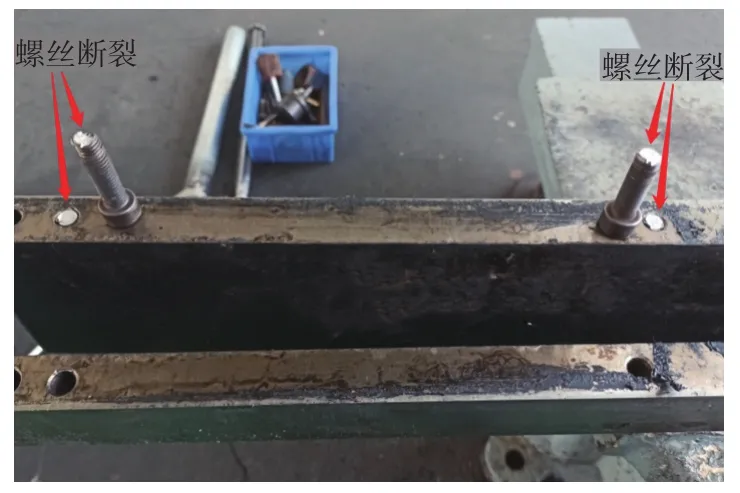

在轮胎生产过程中,胎面、胎侧和胎圈等约80%的部件通过口型板挤出型胶工艺生产[1-5],型胶挤出质量与轮胎性能密不可分[6-9]。我公司全钢巨型工程机械子午线轮胎生产所用的型胶尺寸和种类繁多、横截面积变化范围大(8~86 cm2),不同配方胶料性能不同以及相同配方原材料波动,都使挤出型胶尺寸波动大,并且传统的两瓣式口型板容易被挤裂(见图1),导致型胶边部过厚;甚至螺丝和销钉断裂(见图2),严重影响生产的正常进行。针对以上问题,曾经通过增加销钉、加粗螺丝、电焊焊死、更换预口型板等寻求解决办法,但是效果均不理想,只是延长了口型板损坏的时间,并不能完全解决问题。一体式口型板可以解决此类问题,但是不能拆成两瓣,因此给尺寸打磨调整带来很大困难。

图1 口型板开裂漏胶

图2 口型板螺丝断裂

综合上述两种口型板结构的优势,本工作设计了一种对插式口型板,既能方便口型板尺寸的打磨调整,又可解决上述开裂、型胶边厚、口型板螺丝和销钉断裂、型胶尺寸不稳定等问题。现简要介绍如下。

1 对插式口型板与两瓣式口型板设计对比

两瓣式口型板为矩形柱体,如图3所示,对插式口型板为“凸”字形柱体,如图4所示。与两瓣式口型板相比,对插式口型板在设计上有以下3点明显差异:(1)分合线分布不同;(2)采用“凸”字形设计;(3)口型流道长度增大。

图3 两瓣式口型板设计图

图4 对插式口型板设计图

2 对插式口型板优点分析

2.1 口型板不易变形损坏

众所周知,传统两瓣式口型板由于分合线在中间,在生产过程中受挤出胶料的挤压,容易导致销钉和螺丝变形或断裂,从而使口型板变形损坏(见图5),影响型胶的挤出尺寸。

图5 变形损坏的两瓣式口型板

对插式口型板将进料端一面分合线设计在胶料挤压区域之外,承受挤出胶料压力的区域设计成近乎一体式[见图4(a)中A区域],大大增强了口型板的抗挤压强度,实际生产中即使提高挤出速度和压力,对口型板销钉和螺丝也无影响,口型板也不会变形。

2.2 型胶挤出过程不漏胶

对插式口型板采用“凸”字形设计,机头上、下插销合起时刚好顶住口型板,给口型板一个相向的压力,避免了胶料通过口型时将口型板向上下顶起,有效地解决了型胶生产过程中轻微漏胶、边部厚度超标等现象。

2.3 无需频繁更换预口型板

通常在使用两瓣式口型板生产型胶时,为了有效解决口型板容易损坏、生产过程中因配方不同、原材料波动及环境变化造成的挤出型胶表面粗糙、断面或局部尺寸偏差等问题,需要跟据不同的型胶尺寸、胶料性能更换相应的预口型板,不仅影响生产效率,还需要配备很多预口型板。

使用对插式口型板生产型胶,可以不用频繁地更换预口型板,通过设计口型流道长度和流道形式可以弥补单一预口型板生产不同型胶存在的不匹配问题,不仅大大提高了生产效率,而且由于预口型板质量较大且温度很高,还可减少工作事故[5]。

3 结语

针对两瓣式口型板生产型胶经常出现的口型板损坏、边部漏胶、尺寸不稳定等问题进行分析,设计出一种对插式口型板,现已成功投产,不仅解决了原两瓣式口型板生产几批次型胶就会变形损坏的问题,而且使挤出的型胶表面更光滑,断面更密实。

对插式口型板的“凸”字形加长结构使胶料通过口型板时流动更均匀,挤出尺寸更稳定,改善了轮胎成型过程中因型胶边部厚度过大引起的窝气问题,从而提升了轮胎质量。