新结构热板立柱式硫化机的设计

2021-07-19蔡文杰张文标柯子东陈建辉林景来

蔡文杰,张文标,柯子东,陈建辉,林景来

(福建省海安橡胶集团有限公司,福建 莆田 351254)

1 传统框型热板硫化机存在的问题

传统框型热板硫化机为门型框板结构,且加力缸整体安装在上模的模套顶部,使用中存在以下问题。

(1)硫化过程中存在加力缸突发漏油故障而造成废胎的隐患。

(2)随着使用时间的延长,不可避免地会出现漏油等情况,造成整个上模套位置油渍堆积,影响轮胎的硫化质量。

(3)维修比较困难,且存在维修人员从高处滑落的安全风险。

(4)不易更换模具规格,不适应轮胎定制化生产需求。

本工作针对存在的问题,对传统框型热板硫化机的整体机械结构进行重新设计与优化[1-5],推出新结构热板立柱式硫化机。

2 新型热板硫化机的结构设计

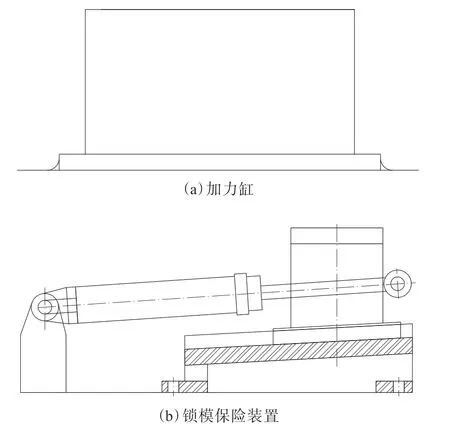

(1)6个加力缸由上模安装式改为地面安装式,并增加4组加力缸机械安全插销系统与电气联锁信号控制,如图1所示,有效消除硫化过程中因加力缸突发漏油故障而造成废胎的隐患,同时提高了设备的维修效率,并解决了维修安全问题。

图1 加力缸改造示意

(2)下模模出控制系统由液压单缸驱动改为双排齿轮、齿条+液压马达方式驱动,同时对4个下模行走轮增加液压辅助升降系统,如图2所示,确保下模行走的稳定性和可靠性。

图2 下模模出控制系统改造示意

(3)对内压(热水管)、外压(蒸汽管)进行自动接驳装置改造,同时增加接驳装置安全插销,如图3所示,在确保安全的前提下,提升入模、出模效率与安全性,有效消除操作人员在出入模操作过程中出现烫伤的安全风险。

图3 内压、外压自动接驳装置改造示意

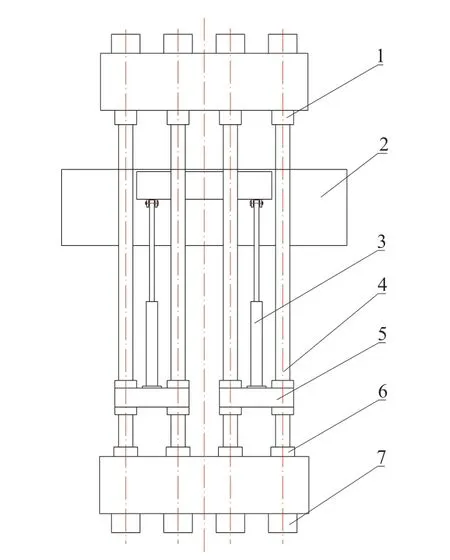

(4)将门型框板结构改为门型立柱螺栓式结构,如图4所示。该结构有利于后期设备更换模具规格,能较灵活地满足不同规格轮胎定制化的市场需求,有效减少企业的设备投入和资金占用。

图4 门型立柱螺栓式结构硫化机示意

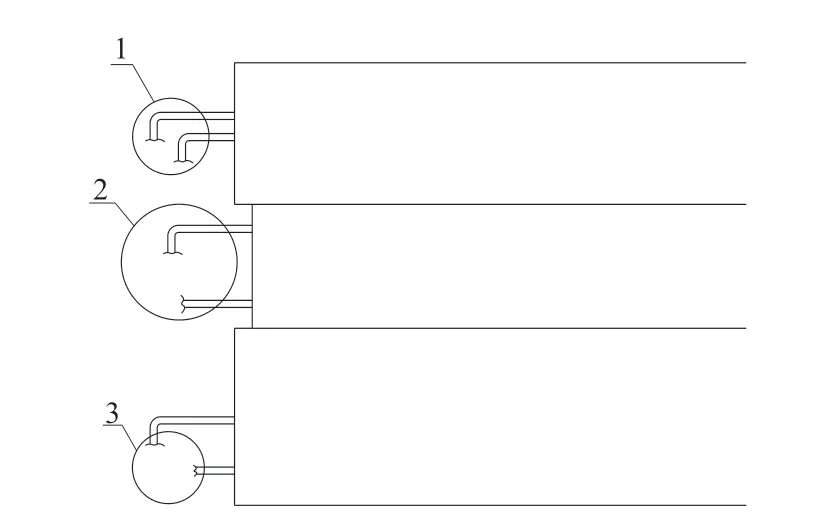

(5)外模加热气室由上、下分体式改为上、中、下不同的3个气室结构,同时每个气室分两路进气、两路出气,如图5所示,尽可能缩短热平衡所需时间,满足巨型工程机械子午线轮胎因各部位胶料厚度差异较大、硫化时间和温度不尽相同而需分区独立控制的工艺要求。

图5 硫化机外模加热气室结构改造示意

3 结论

对传统框型热板硫化机的整体机械结构进行重新设计与优化:加力缸由上模安装式改为地面安装式,并增加加力缸机械安全插销系统与电气联锁信号控制;下模模出控制系统由液压单缸驱动改为双排齿轮、齿条+液压马达方式驱动,同时对4个下模行走轮增加液压辅助升降系统;对内压(热水管)、外压(蒸汽管)自动接驳装置进行改造,同时增加接驳装置安全插销;将门型框板结构改为门型立柱螺栓式结构;外模加热气室由上、下分体式改为上、中、下不同的3个气室结构,同时每个气室分两路进气、两路出气。新结构热板立柱式硫化机有效消除了硫化过程中因加力缸突发漏油故障而造成废胎的隐患,同时提高了设备的维修效率,并解决了维修安全问题;确保下模行走的稳定性和可靠性;提升入模、出模效率与安全性;有利于更换模具规格,满足轮胎定制化生产需求,有效减少设备的资金投入;满足巨型工程机械子午线轮胎因各部位胶料厚度差异较大、硫化时间和温度不尽相同而需分区独立控制的工艺要求,具有良好的经济效益、安全效益和环保效应。