耐高温高压超高密度水泥浆体系的室内研究

2021-07-18宋鹤杨威唐俊峰刘翠微王敬朋林志伟

宋鹤,杨威,唐俊峰,刘翠微,王敬朋,林志伟

(1.中国石油集团工程技术研究有限公司,天津 300450;2.新疆油田公司工程技术研究院,新疆克拉玛依 834000)

准噶尔盆地位于新疆北部,各地层压力系数均有较大变化,天湾1 井是为了了解准噶尔盆地南缘地区含油气状况部署的一口超深预探井,从该井的压力预测资料了解到该井井深7500 m,地层温度为160 ℃,地层最大压力为170 MPa,针对高温高压环境,为保持井眼压力平衡和满足井底高温环境,需注入抗高温性良好的超高密度水泥浆,以满足超深井固井作业能够安全顺利地完成。

1 南缘地区超高密度水泥浆固井难点

准噶尔盆地南缘地区地质条件复杂,地层压力体系多变。天湾1 井井深7500 m,钻井液密度达到2.3~2.4 g/cm3,安全窗口密度较窄,给水泥浆体系的调整增加了难度。

井下温度高,固井外加剂难以优选。高温固井外加剂多为聚合物,造成水泥浆体系流动性能较差,同时该类外加剂在高温下易发生降解和热稀释,容易造成水泥浆体系高温沉降失稳问题,从而引发诱导环空气窜等问题,影响固井质量。

大温差下造成顶部水泥石强度过低,发生超缓凝现象。封固段较长,造成水泥浆液柱上下段温差较大,其中顶部温度120 ℃,底部温度160 ℃,容易造成顶部水泥浆长时间不发生凝固,导致顶部固井质量出现问题[1]。

2 优选高温高压超高密度水泥浆配方

针对天湾1 井固井技术难点,设计高温高压超高密度水泥浆体系必须具备相关性能[2-4]。①良好的流动性,能够一次混泵;②稠化时间线性可调,满足固井施工要求;③动态失水量小于50 mL,且游离液含量为0;④高温下具有良好的沉降稳定性;⑤静胶凝强度过渡时间较短,具有较强的防气窜能力;⑥水泥石整体抗压强度较高,其中顶部水泥石具有较高的早期强度。基于上述原则对水泥浆体系配方进行优选。

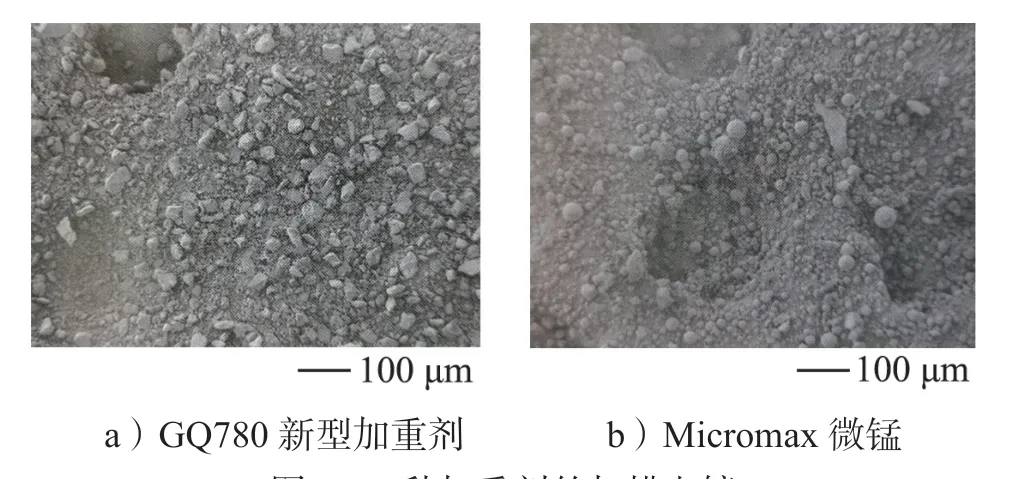

1)优选新型超高密度加重剂材料。由于加重外掺料的存在,使超高密度水泥浆体系中胶溶相比例减少,优选一种新型加重外掺料GQ780,密度高达7.8 g/cm3,如图1(a)所示,该类加重剂颗粒较为均匀,相对于普通铁矿粉类加重外掺料,水泥浆体系中水泥含量提高50%~80%。同时在体系中加入Micromax 加重剂,该加重剂是一种以微锰矿粉为原材料的超细加重材料,从图1(b)中可知,该类加重剂属于较好的球型颗粒,不增加需水量,不存在沉降稳定性问题,同时具备减阻效果。

图1 2 种加重剂的扫描电镜

2)优选堆积粒径理想的固体材料。选用600目的圆角度超细硅石粉与超高密度加重材料进行紧密堆积设计,一方面能够在120~160 ℃高温下防止水泥石强度衰退,另一方面能够增强水泥浆体的流动性能。

3)优选抗高温性能良好的固井外加剂。①优良的抗高温降失水剂能够保证超高密度水泥浆体系各项性能稳定,由于超高密度水泥浆在高温下高分子聚合物外加剂易发生热分解和稀释效应,从而导致水泥浆体系黏度降低,发生高温沉降失稳问题[5-10]。优选粉体有机聚合物抗高温降失水剂GRF-1S,并对其耐温性能进行评价,利用高温高压稠化仪在160 ℃、170 MPa 下对降失水剂样品搅拌6 h,分析搅拌前后降失水剂样品的黏度变化,见表1。

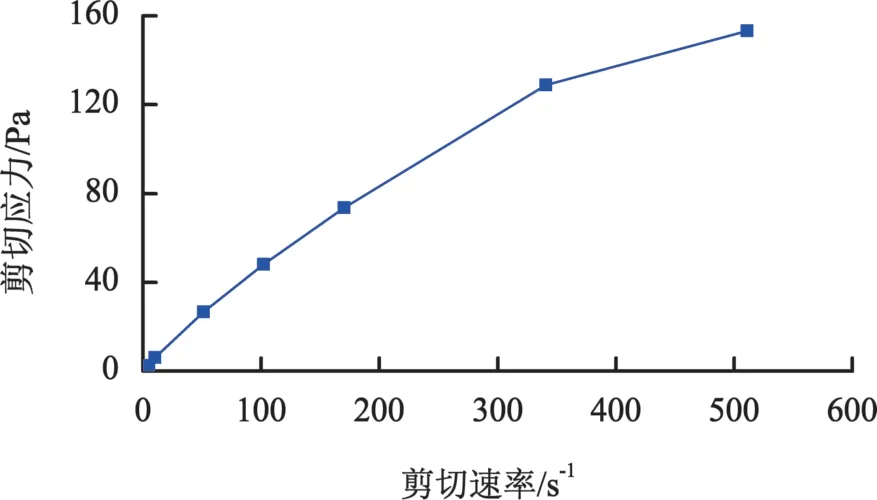

表1 降失水剂GRF-1S 处理前后的流变性

由表1 可以看出,GRF-1S 型降失水剂经高温高压搅拌前后塑性黏度变化较低,表明该降失水剂在高温高压下具有良好的性能以及稳定水泥浆体系黏度的能力,能够保证在超深井超高温度境况下保持作用。该高分子聚合物类粉体降失水剂同时具备较高的相对分子质量和较宽的相对分子质量分布,在水泥浆体中通过氢键形成胶状聚集,其极性基团能够吸附在水泥颗粒与加重外掺料表面,构成致密滤饼,抑制超高密度水泥浆体系失水量。其加量确定见表2。由表2 可以看出,GRF-1S 型降失水剂加量在1.0%~3.0%左右,水泥浆体系动态失水量较大,加量为4.0 %时,失水量控制在40 mL,且流动度达到32.0 cm,加量增加至5.0%时,失水量控制变化不明显,且流动度有所下降。②对于温差较大的超高密度水泥浆体系,高温下安全泵送以及顶部水泥石强度发展缓慢是重点解决的问题,优选温度敏感性较小的高温缓凝剂GRH-2L,在低温下顶部水泥石具有较高早期抗压强度。并且该系列缓凝剂与GRF-1S 系列降失水剂具备良好的配伍性能,能够防止“包心”、“超缓凝”等现象发生。③高温悬浮稳定剂。优选2 种高温稳定悬浮剂GRY-S2、GRK-1S,同时加入一定量的微硅,提高水泥浆体系的悬浮稳定性。④高温减阻剂。在超高密度水泥浆体系中加入减阻剂可有效阻止胶凝材料聚集,减小水灰比,从而改善胶凝材料性能。但当水灰比小于0.35 时,水泥浆的流变性能就不能随着减阻剂加量的增加而明显改善。因此,需要在水灰比较小的条件下,优选2 种耐高温粉体减阻剂GRS-S1 和GRS-S2,GRS-S1 在高温下起到很好的减阻作用,提高水泥浆体的流变性能,GRS-S2 的作用主要是用于吹灰过程中使大样混合易于泵送。二者加量各为1%时,水泥浆体流动度为 32.0 cm,游离液含量为0,体现出很好的减阻效果,同时能有效保持浆体的稳定性。⑤水泥石韧性材料。优选增韧材料GRE-3S,通过韧性化处理技术改善水泥石力学性能。

表2 GRF-1S 耐高温降失水剂加量与水泥浆失水和流动度的关系

3 水泥浆室内实验

3.1 实验设备、材料

1)实验设备。3260 型恒速搅拌器、8040D10型高温高压双缸稠化仪、7375 型高温高压双缸养护釜、7120 型搅拌式失水仪、3530 型旋转黏度计均为美国千德乐公司产品,120-58 型静胶凝强度分析仪、CLF-40 全自动抗压强度测试仪均为美国OFITE 公司产品,数显式液体密度计、常压稠化仪均为沈阳航天公司产品。

2)实验材料。为更好地模拟实际固井条件,油井水泥选用克拉玛依地区的天山G 级高抗硫酸盐型油井水泥,固井外加剂包括高温降失水剂GRF-1S、高温缓凝剂GRH-2L、高温悬浮稳定剂GRY-S2 和GRK-1S、增韧材料GRE-3S、高温减阻剂GRS-S1 和GRS-S2、固井外掺料包括新型高密度加重剂GQ780、微锰矿粉。

3.2 水泥浆性能评价

3.2.1 超高密度水泥浆配方

室内对天湾1 井耐高温高压超高密度水泥浆进行了实验,最终确定体系配方如下,干混总质量为1242.80 g。

400 g克拉玛依天山G 级油井水泥+145%GQ780+40%硅粉(粒径为0.025 mm)+5%微硅+2%GRE-3S+1.2%GRK-1S+1.5%GRY-S2+4%GRF-1S+1%GRS-S1+1%GRS-S2+10%Micromax 加重剂+300 g自来水+0.80%GRH-2L,液固比为0.249

3.2.2 水泥浆密度、流动度、流变性能

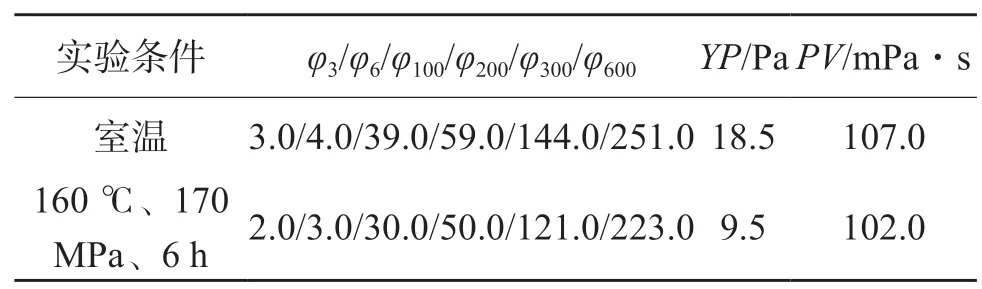

按照上述配方配浆,浆体密度达到2.55 g/cm3,流动度为32 cm。室温下测定该浆体的流变性能见图2。结果说明,在室温下该浆体流型符合幂律模式(n<1),流性指数为0.67,稠度系数为2.35 Pa·sn,具有较好的流变性能。

图2 室温下超高密度水泥浆体流变性能曲线

3.2.3 高温高压稠化性能

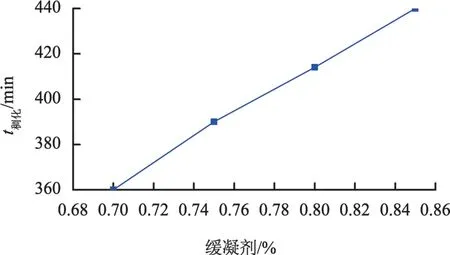

按照井底循环温度为160 ℃、井底压力170 MPa、升温升压时间为100 min 的条件进行稠化实验,结果如图3 所示,超高密度水泥浆体系的初始稠度为30 Bc,随着温度压力升高,稠度逐渐降低并稳定在20 Bc,稠化时间为414 min,过渡时间为2 min。为验证在不同温度、不同压力下,不同缓凝剂加量对该水泥浆稠化时间的影响,分别在120、140、160 ℃下对该水泥浆进行稠化实验,结果见表3,随着温度的降低,该体系稠化时间呈阶段性延长,未出现稠化时间“倒挂”的现象,并且通过调节缓凝剂的加量,稠化时间能够得到有效的延长。图4 为缓凝剂加量与稠化时间关系曲线。

图3 160 ℃、170 MPa 缓凝剂加量为0.80%时超高密度水泥浆体系稠化曲线

图4 缓凝剂加量与超高密度水泥浆稠化时间关系曲线

由图4 可以看出,缓凝剂加量与稠化时间呈线性关系,不存在缓凝剂加量敏感点。稠化曲线平滑,未出现“台阶”、“鼓包”等现象,表明该体系缓凝剂与其他外加剂之间具有良好的配五性,过渡时间能够控制在4 min 以内,属于明显的“直角稠化”,说明该体系具有良好的防气窜性能。

3.2.4 高温强度性能

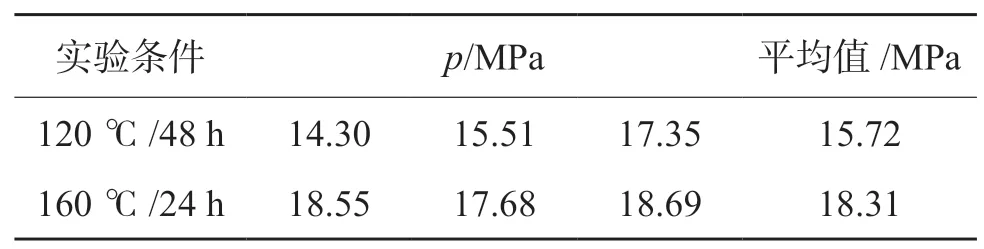

按照超高密度水泥浆体系配方进行高温高压抗压强度实验,实验条件为顶部水泥石强度120 ℃、48 h,底部水泥石强度160 ℃、24 h。实验结果表明,该水泥浆体系顶部水泥石强度达到15.72 MPa,底部水泥石强度达到18.31 MPa,能够满足油层开发与射孔的要求,见表4。

表4 超高密度水泥浆体系高温高压抗压强度

3.2.5 动态失水量和游离液含量

对该水泥浆进行高温(>93 ℃)高压下的失水实验,按照GB/T 19139—2012《油井水泥试验方法》[11]中规定的2 种方法。①静态失水量,使用高温高压稠化仪对水泥浆体在规定温度下进行搅拌,再冷却至90 ℃后放入静态失水仪中加热至规定温度后进行失水测定。②动态失水量,使用搅拌式失水仪按规定温度进行程序升温,加热到预定温度后养护一定时间后进行失水量测定,结果见图5。

图5 超高密度水泥浆高温高压下的失水实验

图5 表明,利用动态失水测定160 ℃下超高密度水泥浆的失水量是静态失水仪的2 倍,由于搅拌式失水仪实验过程一直对水泥浆体进行升温搅拌,该过程更贴近于固井施工过程,所以对于该水泥浆体系的高温高压失水量测定应以搅拌式失水仪实验方法进行更为准确。

该水泥浆体系游离液含量的测定按照GB/T 19139—2012 相关要求,利用高温高压稠化仪对水泥浆体在160 ℃下进行搅拌,再冷却至90 ℃后放入250 mL 量筒中,室温下静置2 h,实验结果游离液含量为0。

3.2.6 沉降稳定性

针对超高密度水泥浆沉降稳定性能的分析,笔者应用行业中常用的2 种实验方法进行比较,一种是按照GB/T 19139—2012 中规定的BP 沉降管实验方法[11],进行2 次平行实验结果见表5,另一种是利用500 mL 量筒对水泥浆体密度进行测定,水泥浆体经高温高压稠化仪在160 ℃下搅拌后,冷却至90 ℃放入500 mL 量筒内,室温下静置2 h,测定上下水泥浆密度差值,结果见表6。

表5 超高密度水泥石BP 沉降管沉降稳定性能

表6 超高密度水泥浆沉降稳定性能

BP 沉降管法结果显示,超高密度水泥浆体系水泥石密度差最大为0.04 g/cm3。水泥浆密度差法结果显示,水泥浆最大密度差值为0.020 g/cm3。2种实验结果表明,该体系具有较好的沉降稳定性能。

3.2.7 防气窜性能

目前,针对超高密度水泥浆体系防气窜能力的评价多凭借于SPN值的计算,笔者应用水泥浆体系静胶凝强度过渡时间和SPN值两者综合考量超高密度水泥浆体系的防气窜性能。

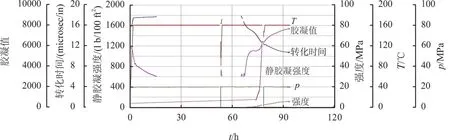

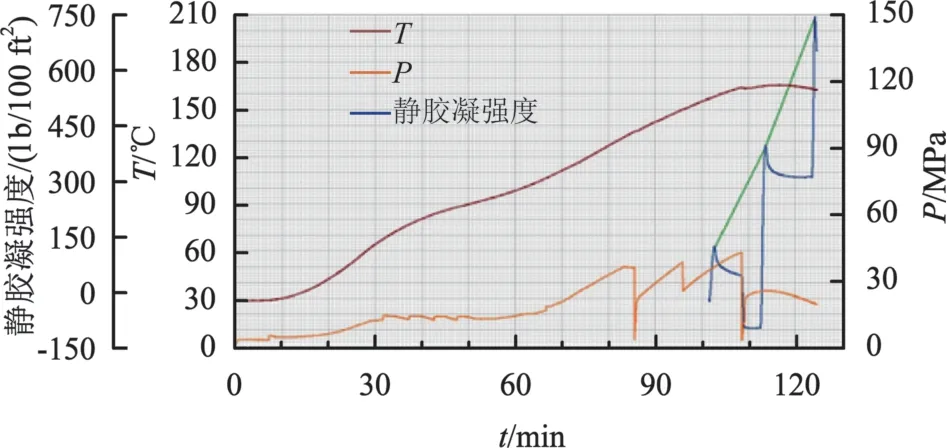

对于静胶凝强度的测定,大多借助于无损超声波静胶凝强度测定装置,但该装置对于超高密度水泥浆体系静胶凝强度的测定存在较大的误差,一方面是由于无损超声波静胶凝测定装置在水泥浆体系胶凝值(Gel Value)小于3000 的条件下超声波信号无法接收,这种情况下必须先对水泥浆体进行高温养护后再进行实验,另一方面在实验过程中,由于水泥浆体系处于完全静置的状态,胶凝值会再度降低至3000 以下,造成曲线中断,造成数据存在较大的系统误差(见图6)。对于水泥浆静胶凝强度的测定,使用120-58 型静胶凝强度分析仪,该设备利用力学性能对水泥浆体系的静胶凝强度值进行分析,其核心原理是利用特定的力学转子按照1 r/min的转速对水泥浆进行搅拌(见图7),无需事先对水泥浆进行高温养护,在釜体中直接进行程序升温。结果显示,该体系在160 ℃、20.7 MPa 下的静胶凝强度过渡时间(48~240 Pa)为11 min,见图8。

图6 利用无损超声波静胶凝测定装置测定超高密度水泥浆体系静胶凝强度出现信号中断现象

图7 力学性能测定静胶凝强度装置的特定转子

图8 力学性能测定静胶凝强度过渡时间曲线

依据超高密度水泥浆体系各项实验数值,选取动态失水量40 mL,SPN值结果为1.06,体现了良好的防气窜性能。

4 结论与建议

1.天湾1 井高温高压超高密度水泥浆体系密度达到2.55 g/cm3,该体系在160 ℃、170 MPa 下具有良好的流动度、流变性能、动态失水能力、沉降稳定性能、防气窜性能以及适宜可调的稠化时间。

2.该体系具有较高的顶部水泥石抗压强度,有效解决了较大温差条件下易出现低温过缓凝问题。

3.该体系配方应用范围广泛,可通过调整相关外加剂掺量满足天湾1 井不同井深温度条件下的固井施工要求。

4.该体系对水泥石系统的力学性能还有待深入研究和探讨。