顺北油气田却尔却克组井壁失稳机理及应对措施

2021-07-18陈修平高雷雨刘景涛胡云磊李家学石祥超

陈修平,高雷雨,刘景涛,胡云磊,李家学,石祥超

(1.中石化西北油田分公司石油工程技术研究院,乌鲁木齐 830011;2.中国石化缝洞型油藏提高采收率重点实验室,乌鲁木齐 830011;3.西南石油大学油气藏地质及开发工程国家重点实验室,成都 610500;4.中国石油大学(北京)克拉玛依校区,新疆克拉玛依 834000)

顺北油气田位于塔里木盆地北部,东西紧邻满加尔坳陷和阿瓦提坳陷,南北邻近卡塔克隆起和沙雅隆起,包含4 个区块,面积为19 979 km2,油气资源量为17 亿吨[1-2]。顺北油气田属断溶体油藏,其储层的发育规模和分布特征受走滑断裂体系控制明显,地质解释13 条断裂带,目前主要在1 号和5 号断裂带进行钻探,完钻32 口,正钻15 口,工程地质特征复杂,给钻井带来诸多技术难题[3-5]。却尔却克组地层以灰、深色硬脆性灰质泥岩为主。钻井过程中井壁失稳坍塌严重,成为制约顺北区块油气开发进展的重要技术难题。为解决该地层出现的井壁失稳问题,减少该地层由于井壁失稳导致的工程损失,采取有效的井壁稳定应对措施,开展了地层的微观结构和矿物组分分析、岩石力学实验等研究工作,揭示了井壁失稳的机理,提出了控制井壁失稳的建议,为该类地层的井壁稳定性研究提供了理论依据和参考。

1 井壁失稳潜在影响因素分析

造成井壁失稳的因素很多,基本上很难有一套理论能完全定量解释钻井过程中失稳发生的原因,但综合研究成果,井壁失稳分析主要基于地层和地层与钻井作用两个方面。为了分析井壁失稳的机理,研究对地层泥页岩矿物组分、裂缝分布、岩石力学特征、地质力学和钻井操作过程进行了分析和解释,以明确井壁失稳的潜在影响因素。

1)矿物组分分析。却尔却克组主要以灰、深色硬脆性灰质泥岩为主,对顺北X 井钻井过程中上返掉块进行XRD(X-ray diffraction)矿物组分分析,结果见表1。却尔却克组泥岩中黏土矿物含量大,在15%~35%之间,黏土矿物中伊利石含量在60%左右,伊蒙混层主要在10%~30%,具有一定的水化膨胀失稳基础。

表1 顺北X 井却尔却克组泥岩矿物组分

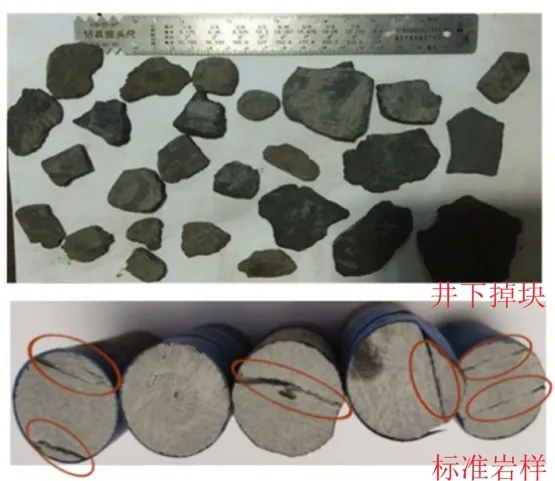

2)裂缝及分布分析。却尔却克组地层微裂缝发育,在进行标准岩样制备过程中发现每个岩样均发育有不同程度的宏观裂缝,属于典型的硬脆性灰质泥岩(见图1),SEM 电镜扫描结果见图2。

图1 顺北X 井和X+1 井的硬脆性泥岩岩样

图2 却尔却克组泥岩扫描电镜图

图2 显示,却尔却克组泥岩微裂缝发育,属于粒间裂缝,呈离散状分布,周边被黏土矿物包围,裂缝宽度一般在1~4 μm,长度由几微米到几十微米不等,在外力作用下该岩样的微裂缝极易扩展。

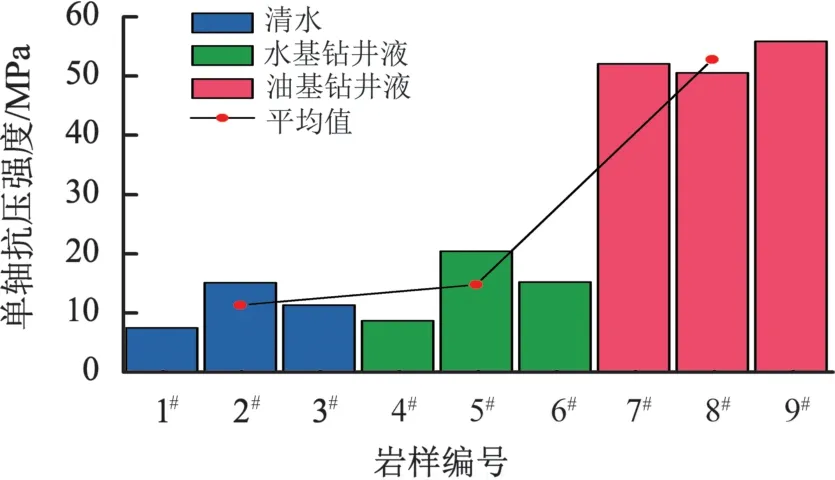

3)岩石力学特征分析。由于却尔却克组泥岩岩样裂隙发育,无法取得完整标准岩样开展岩石力学实验,用清水、6%KCl 溶液、水基钻井液、油基钻井液分别对不规则岩块浸泡96 h 后开展点载荷实验。单轴抗压强度可根据点载荷强度进行估算[6]:。其中,Is为点载荷强度,MPa。实验结果见表2 和图3。可以看出,清水浸泡96 h 后的单轴抗压强度最大为14.94 MPa,最小为7.37 MPa,水基钻井液浸泡后的岩样强度最大为20.26 MPa,最小为8.59 MPa,油基钻井液浸泡后的岩石强度最高,基本在50 MPa 以上,表明其对岩石强度基本无影响。

表2 岩石点载荷实验值

图3 岩石点载荷实验结果

4)地质力学分析。由于地质构造复杂,地应力分布复杂,利用地破和测井数据进行地应力反演,该地层垂向地应力、最大水平地应力、最小水平地应力的当量钻井液密度分别为2.91、3.18、2.12 g/cm3,为走滑地应力类型,存在较强的构造应力作用,并且由于地应力差较大,容易在井周产生应力集中,地层倾角主要为15°~20°,随着井斜增大,井周应力分布改变,井壁围岩应力集中程度加大,导致井壁失稳风险增加[6]。

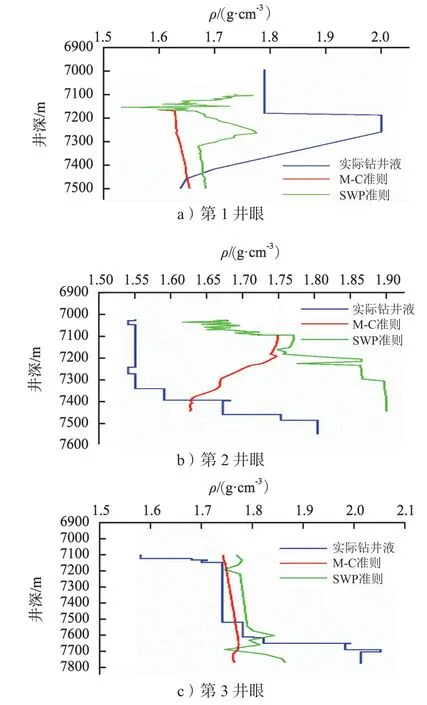

5)现场施工井壁失稳分析。顺北X 井是部署在塔中北坡顺托果勒低隆的一口探井,目的层为奥陶系鹰山组,原设计五开次直井。根据实时地质解释,原井眼轨迹达不到地质目标,最终在钻进五开却尔却克组地层施工过程中,调整设计3 次[7-9],且在钻井过程中井壁失稳,钻进、通井非常困难,钻井周期超设计336.97 d,严重影响施工进度。顺北X 井钻至井深6165 m 进入却尔却克组地层,共钻进了3 个井眼,井底深7752 m,井段长度为1587 m。利用测井数据,考虑弱面影响基于单弱面准则(SWP 准则)和摩尔库伦准则(MC 准则),分别计算第1 井眼、第2 井眼和第3 井眼的坍塌压力当量钻井液密度。

在第1 井眼6472.55 m 直井钻进,钻井液密度为1.70~1.80 g/cm3,在井深7180~7749 m 上提下放偶有遇阻现象,但未影响正常钻进,根据实时地质解释,原井眼轨迹达不到地质目标。如图4(a)所示,实际钻井液密度大于计算得到的坍塌压力当量钻井液密度,符合实际钻进情况。在第2 井眼(侧钻井眼),在井深7028.98 m 开窗侧钻,钻进至井深7330 m 后,井下开始出现频繁憋泵、憋停顶驱等复杂情况,返出岩屑出现大掉块,逐渐将钻井液密度由1.55 提至1.8 g/cm3,加强封堵性,加强井壁支撑能力,尝试高黏度稠浆、高固相纤维稠浆、重稠塞等,效果都不理想,施工难度逐渐增加,再次决定回填侧钻改直井,如图4(b)所示,钻至井深7330 m 后,实际所用钻井液密度部分小于MC 准则计算得到的坍塌压力密度,全部小于SWP 准则计算的坍塌压力密度。即使增加钻井液密度和封堵性,仍然小于维持井壁稳定的钻井液密度。由于液柱压力不能维持井壁稳定,出现返出大掉块的情况,造成井壁失稳。在第3 井眼(侧钻井眼)从井深7100 m 使用1.71 g/cm3钻井液钻进,钻至井深7136 m 返出大量泥岩掉块,钻至井深7365 m 连续多点遇阻,钻至井深7520.37 m 返出的岩屑掉块最大直径为4.5 cm,厚度1 cm,钻井液密度提至2.05 g/cm3,艰难钻至井深7706.52 m。期间加强封堵性,使用高黏度稠浆、高固相纤维稠浆、重稠塞等,效果均不理想。如图4(c)所示,井深7100~7520 m 实际使用的钻井液小于MC 准则和SWP 准则计算得到坍塌压力密度,地层容易坍塌失稳。

图4 顺北X 井3 个井眼实际钻井液密度和坍塌压力当量钻井液密度

针对现场施工情况,解决顺北X 井井壁失稳稳定,需要准确计算地层坍塌压力液密度。综合地质力学和钻井情况认为,进入7000 m 地层后,钻井液密度下限不应低于1.70 g/cm3,因此适合的钻井液密度为1.70~1.80 g/cm3。

2 井壁失稳机理及对策研究

2.1 水基、油基钻井液作用下崩解实验

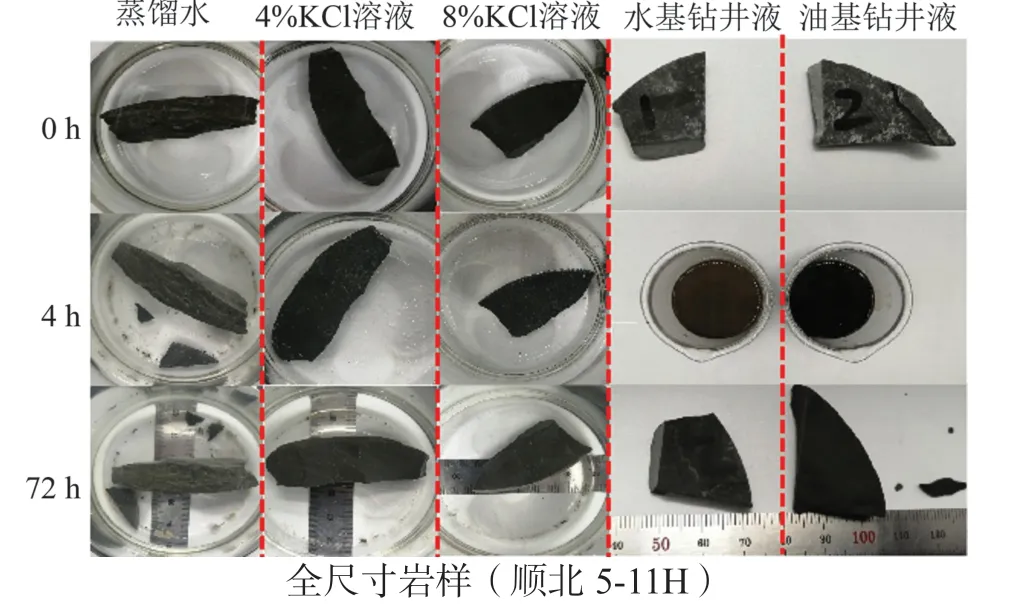

取却尔却克组全岩心破碎岩块试样分别置于不同钻井液溶液中浸泡72 h,每隔4 h 拍照,部分照片见图5。实验结果显示:试样在清水中浸泡4 h后开始崩解,浸泡时间增加,试样微裂纹扩大,耐崩解系数为97.48%,属弱崩解;KCl 溶液对崩解具有较大的抑制作用,水基和油基钻井液浸泡岩石的崩解性较弱,基本不发生崩解,据此推测水化膨胀垮塌可能性较小。

图5 却尔却克组试样浸泡实验结果

2.2 钻井液封堵性实验

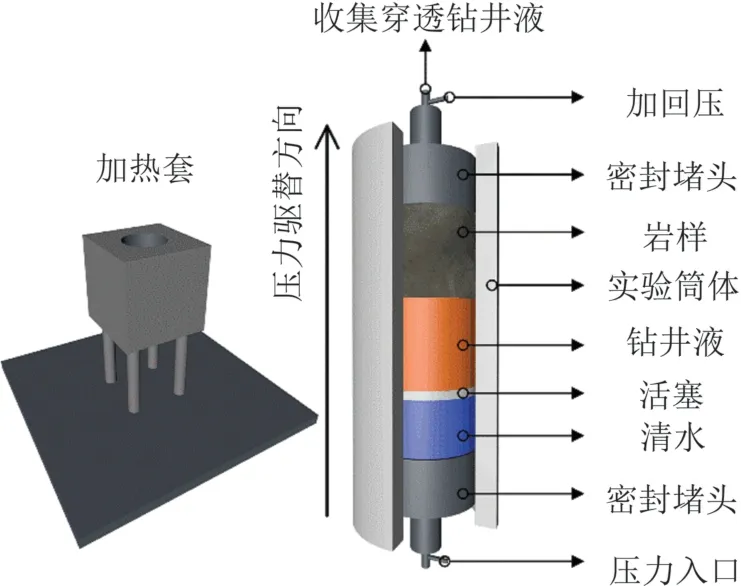

实验中采用(高温高压封堵性能评价仪)PPA仪器来测定钻井液封堵性,PPA 仪器工作原理为气体从仪器下端进入,通过清水段的压力传递,推动活塞向上运动,迫使钻井液向上穿过砂盘,从上部出口溢出,可通过穿透岩样钻井液和滤液量来分析封堵性强弱,此方法可以消除加重钻井液中固相颗粒在封堵表面的沉积,这与实际钻井中封堵剂封堵竖直井壁的方式相似,可以提高封堵性评价指标的指导作用[10-11]。实验模拟封堵地层及封堵过程的封堵部件见图6。

图6 钻井液封堵性实验评价仪器示意图

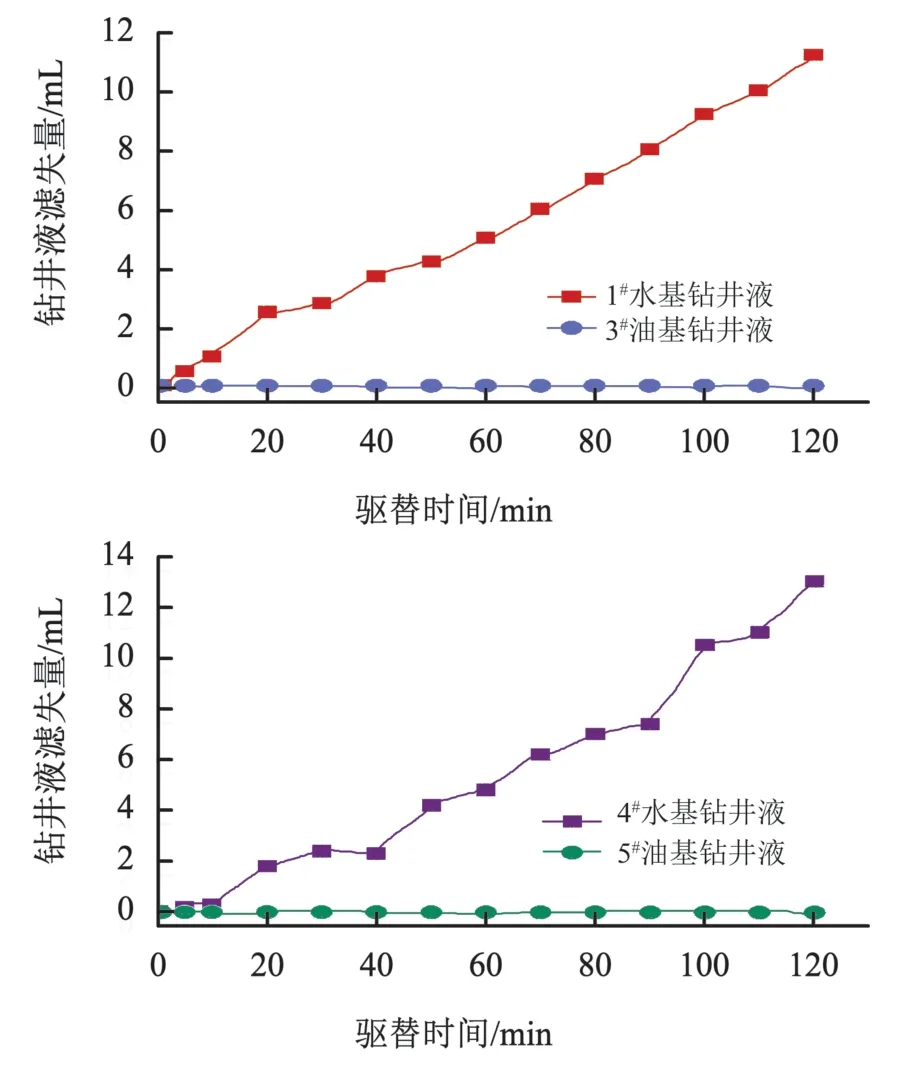

为了减少岩样不同对实验评价结果的影响,在同一块大的却尔却克组露头上直接加工20 个岩样(编号分别为1#~20#),岩样厚6.3 mm,直径64 mm,岩样的孔隙度平均为17.09%,渗透率平均为0.2092 mD。随机选取4 块岩样1#、3#、4#和5#,开展了不同压差下的封堵实验,见图7。结果显示:水基钻井液在封堵过程中,透过岩心砂盘的滤失量逐渐增大,这符合滤失规律,但是油基在不同压差下透过岩样的滤失量几乎为零,远远小于水基钻井液,油基钻井液中的处理剂可以封堵砂盘中的微裂缝和孔隙,表明地层岩石对油基钻井液的阻滞作用非常强,油基钻井液的封堵性远大于水基钻井液。

图7 水基、油基钻井液封堵性实验评价结果

实验中油基钻井液配方为:基液(柴油∶水=86∶14)+2%主乳化剂+2%辅乳化剂+0.8%有机土+0.5%悬浮剂+0.5%润湿剂+2.5%降滤失剂+加重剂;实验中水基钻井液配方为:6%膨润土浆+2%SMP-3+2%SMP-2+4%SPNH+1%AP-220(降滤失剂)+2%FT-1A(封堵剂)+1%SP-80+2%PRH-1(润滑剂)+5%KCl+1%超细钙(粒径为0.025 mm)+加重剂。其基本性能见表3。

表3 钻井液基本性能表(高温高压测试温度为150 ℃)

为了探寻油基、水基钻井液的封堵作用机理,开展了如下实验,同样砂盘随机取自却尔却克组同一露头,实验配方如表4。

表4 实验配方

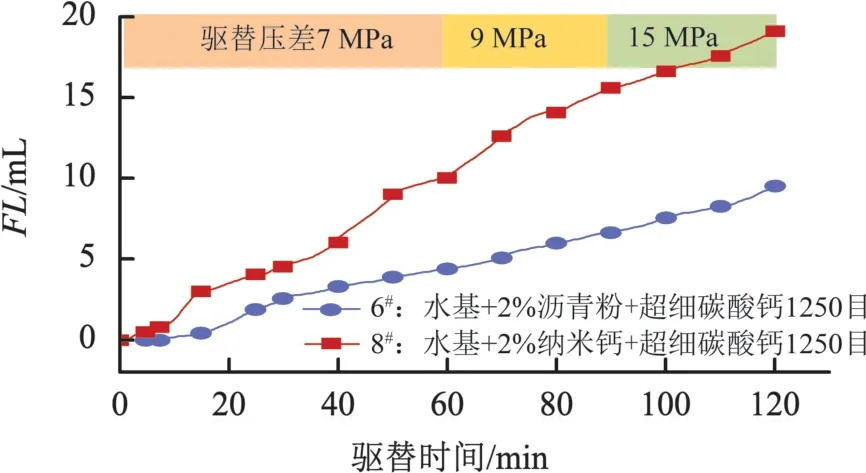

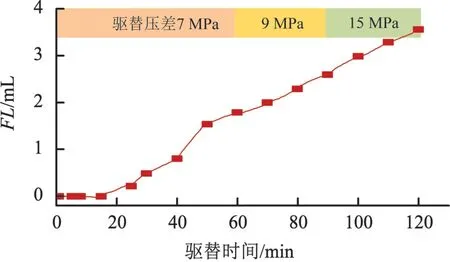

为了验证水基钻井液是否对砂盘上的微裂缝孔隙有封堵作用,优选了沥青粉、超细钙和纳米钙加入到水基钻井液中(见6#、8#),结果见图8。从图8 可以看出,水基钻井液中加入了沥青粉、超细钙后,透过砂盘的滤失量有所减少,但是在此基础上增加纳米钙后,滤失量反而有所增加,表明水基钻井液封堵砂盘所代表的地层时,滤饼的质量(与颗粒级配、浓度有关)至关重要。将油基钻井液处理剂主乳化剂、辅乳化剂、润湿剂加入水基钻井液中(12#),实验结果(见图9)显示,透过砂盘的钻井液滤失量大幅度减少,接近于油基钻井液。

图8 水基钻井液封堵性实验结果

图9 水基钻井液加油基处理剂封堵性评价结果

2.3 井壁失稳机理和对策研究

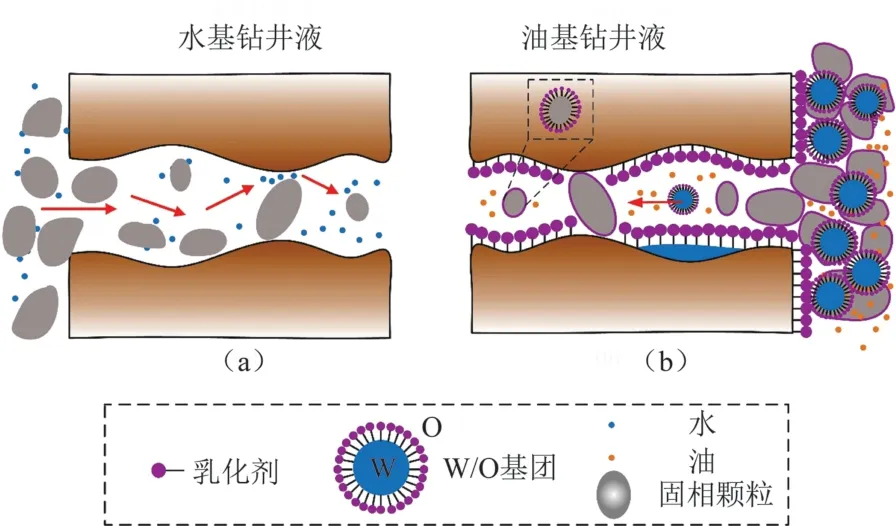

综合研究成果和实验数据[10-15],油基钻井液封堵性强,可以稳定井壁的主要体现在以下几个方面:①油水界面形成高强度膜,阻止液体进入地层孔隙、裂缝;②泥页岩天然亲水,随着油基钻井液中的表面活性剂实现润湿翻转,黏土表面形成亲油油膜,毛管力变阻力,阻止钻井液中的水相渗入地层;③油基钻井液中有机土等起封堵作用的封堵颗粒在孔隙、裂缝处堆积,形成封堵层;④油基钻井液中乳化剂牢固地包裹水分子成胶体颗粒,使水分子难以进入地层。见图10。

图10 油基水基钻井液对泥页岩微裂缝封堵作用机理示意图

综合分析,油基钻井液稳定井壁的原因在于油基钻井液中的表面活性物质、有机土、钻屑能在地层一定尺寸孔隙、微裂缝中形成一层可以承受一定压力差的“强度膜”,在“强度膜”存在下,钻井液中的液相无法进入地层之中,就无法形成水力尖劈作用,从而稳定井壁。很显然形成强度膜的条件之一是地层孔隙、裂缝尺寸与油基钻井液中表面活性剂物质、有机土尺寸相互匹配,如果地层存在较大裂缝或孔隙(超过油基钻井液中表面活性剂物质、有机土匹配尺寸),则无法形成承压的强度膜,钻井液液相进入裂缝之中,产生水力尖劈作用,将井壁岩石逐渐剪切剥落。根据前面研究判断,却尔却克组地层在水基钻井液作用下掉块垮塌的主要原因是地层裂缝微裂缝发育,钻柱对井壁碰撞和钻井液液相在高压差作用下产生水力尖劈作用导致了井壁岩石的剥落[10]。根据井壁稳定机理研究和现场失稳分析,却尔却克组地层存在大量微裂缝,水基钻井液大量进入地层,造成却尔却克组地层坍塌失稳。应从两个方面入手解决该地层的井壁失稳问题,第一是增强钻井液的抑制性,尽量避免水化作用;第二是增加钻井液的封堵性[11]。因此,推荐现场将水基钻井液改为油基钻井液。

3 现场应用

根据却尔却克组地层的微裂缝宽度特征及室内封堵性试验结果,油基钻井液在不同压差下透过砂盘的钻井液量始终为零,远远小于水基钻井液,这与现场使用油基钻井液克服地层垮塌失稳相吻合。选择油基钻井液,通过室内复配研究,得到适合于现场的钻井液主要配方如下。其基本性能见表5。水基钻井液替换为油基钻井液后,扭矩8~10 变为5~6,扭矩变得平稳。起钻悬重从连续性锯齿状226~250 t 变为224~230 t,比较通畅,未遇阻。起钻检查发现7029~7157 m 段多处钻杆本体表面磨亮、外径无变化,7100 m 附近未磨亮,顺利钻进至7777 m,并在下导管期间,未发生严重事故。

表5 油基钻井液基本性能(ρ=1.78 g/cm3)

柴油+(2%~3%)主乳化剂+(2%~3%)辅乳化剂+(0.5%~0.8%)有机土+(0.3%~0.6%)悬浮剂+(0.5%~0.8%)润湿剂+(1.5%~2.5%)降滤失剂+加重剂(油水比为(85∶15)~(290∶10))

4 结论

1.岩性为硬脆性泥岩,含15%~40%的黏土矿物,以非膨胀性矿物为主,膨胀性弱;伊蒙混层占比14%~26%,膨胀层分散脱落对岩石强度具有弱化作用。

2.岩石的吸水量小于2%,岩石的崩解量小于5%,属于极弱的水平;岩石的膨胀率小于0.2%,属于极弱膨胀性,KCl 对岩样具有较强的抑制效果。

3.岩石微裂缝发育,一般在1~4 μm 之间,岩石强度非均质性较强,受水化影响显著,6%KCl溶液能够保证岩石具有良好的强度,但油基钻井条件下岩石强度几乎不受影响。

4.根据井壁稳定性分析,得到钻井坍塌密度窗口为1.70 g/cm3,建议使用钻井液密度1.7~1.8 g/cm3。

5.油基钻井液对岩石力学性质影响极小,能够对微裂缝起到良好的封堵作用,解决了却尔却克组硬脆性泥岩的地层井壁失稳问题。