一种用于煤矿采空区钻井的固化堵漏液

2021-07-18李称心

李称心

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037;2.中煤科工集团重庆研究院有限公司,重庆400039 )

我国煤层气资源丰富,以沁水盆地的岳城煤矿为例,该矿主采3 号煤层,由于长期开采,形成的采空区蕴藏了丰富的煤层气,具有较好的资源开发价值。由于产能续接,现开采9 号煤层、15 号煤层,因瓦斯含量较高,须进行瓦斯预抽。无论是开发采空区煤层气还是15 号煤层瓦斯预抽,都涉及采空区地层的钻井。在煤矿采空区钻进中经常发生钻井液恶性漏失、卡钻、下套管遇阻、固井漏失等一系列施工难题,很大程度上制约了煤矿采空区煤层气资源的开发进度[1-6]。

1 研究背景

1.1 采空区地质特点

岳城煤矿位于沁水煤田南部,地层发育正常,地层自上而下依次钻揭:第四系、第三系、三叠系刘家沟组、二叠系石千峰组、二叠系石盒子组、二叠系山西组、石炭系太原组、石炭系本溪组、奥陶系峰峰组。

3 号煤层位于山西组下部,沉积稳定,结构简单,顶板主要为砂质泥岩或粉砂岩;底板主要是砂质泥岩、泥岩和粉砂岩,厚度5.7~7.48 m,平均6.31 m。9 号煤层位于太原组中部,沉积稳定,结构简单,直接顶板为粉砂岩,局部为泥岩,厚度0.48~2.44 m,平均1.34 m。15 号煤层位于太原组下部,结构复杂,直接顶板为石灰岩,局部为泥岩,底板为泥岩,厚度1.48~5.45 m,平均2.67 m。根据取心测试显示,岳城矿3 号煤层含气量为4.24~28.96 m3/t,平均为19.51 m3/t;9 号煤层含气量为2.87~31.94 m3/t,平均为17.84 m3/t;15 号煤层含气量为15.12~31.46 m3/t,平均为24.10 m3/t。

岳城煤矿采用“垮落式长壁开采工艺”和“一次采全高”为主要采煤工艺开采3 号煤层后,形成垮落带、裂隙带和弯曲下沉带,根据采空区“三带”经验公式,大致计算出垮落带及导气带高度,为钻井井身结构优化提供支撑。

该矿区3 号煤层埋深在450~490 m,平均深度478 m。3 号煤层顶板主要为砂质泥岩或粉砂岩;底板主要是砂质泥岩、泥岩和粉砂岩,平均厚度为6.31 m,选择中硬岩性作为计算公式比较接近。则垮落带最大高度Hm=15.2 m;裂隙带最大高度Hl=51.7 m。

1.2 采空区钻井难点

由于采空区地层裂隙带发育,段长最大达到60~70 m,且裂隙尺寸较大,分布无规律,钻井过程中极易发生失返性漏失。而采用常规堵漏技术,桥堵无法实现合理颗粒级配;水泥堵漏,由于与钻井液的相容性较差,易发生闪凝或迟凝现象,且受煤层气井低温、低密度条件限制,短时间内强度不高;凝胶堵漏,因凝胶具有较好的流动性,短时间不易在漏失通道内停留,且强度不高。上述技术均难以满足“进得去,站得住、硬得起”的堵漏要求,造成采空区煤层气井钻井井漏问题始终无法解决。

2 室内研究

固化堵漏液是固井技术与堵漏技术相结合形成的一种新工作液,目前应用于恶性漏失堵漏、低温低密度固井。虽然现有固化堵漏液研究成果较多,但温度多在50 ℃以上,均以解决固井堵漏为主[7-15],没有针对煤层气井钻井堵漏提出可行性研究。结合煤矿采空区井浅、温度低、下部地层裂隙发育且尺寸大等特点,通过胶凝材料、外加剂的选择以及实验室性能测试等手段,研究一种钻井用固化堵漏液,满足煤矿采空区钻井安全的要求,为煤矿采空区煤层气资源开发奠定施工基础。

2.1 性能评价

2.1.1 固化剂物化特性

矿渣来源于高炉冶炼生铁时的副产物,在1400~1500 ℃下由铁矿石的土质成分和石灰石助溶剂溶融化后水萃处理急剧冷却形成,是一种有效的胶结材料,在固化堵漏液中提供凝结物质,其化学组成见表1。由表1 可知,CS95 矿渣的M、K值均大于其余2 种型号的矿渣,因此选择CS95 作为固化剂。同时,CS95 矿渣中CaO、SiO2含量最高,超过了27%,Al2O3含量也超过了9%,这些成分为固化体提供较高强度的物质基础。

表1 常用矿渣的化学组成及物理特性 %

2.1.2 悬浮稳定性评价

悬浮稳定剂的作用是提供悬浮能力,使浆体混合均匀、性能稳定。室内对常用的3 种悬浮稳定剂:HEC、GYW-1、CMC 在推荐加量下进行了评价,结果见表2。由表2 可知,CMC 较HEC、GYW-1表现出较好的悬浮稳定性,且其较优加量为0.5%。

表2 悬浮剂的悬浮稳定性效果

2.1.3 激活剂对矿渣的激活评价

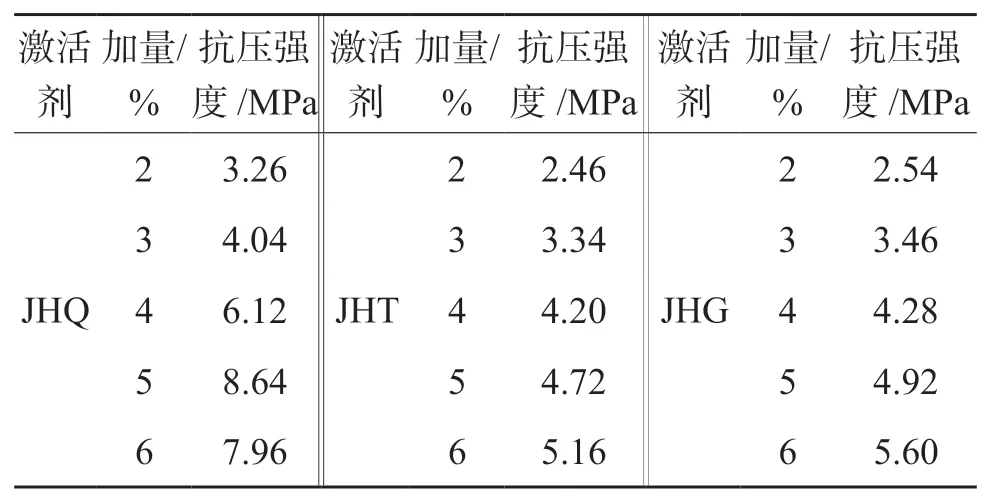

对常用的3 种激活剂JHQ、JHT、JHG 形成的固化体早期抗压强度进行评价,见表3。

表3 几种激活剂不同加量的抗压强度值

由表3 可以看出,在相同的低温下(30 ℃)和相同的加量下,激活剂JHQ 的抗压强度最大,且随着加量(2%~6%)的增加,抗压强度先增大后减小,在加量5%时,抗压强度达到最大值。

2.1.4 温度对固化体抗压强度的影响

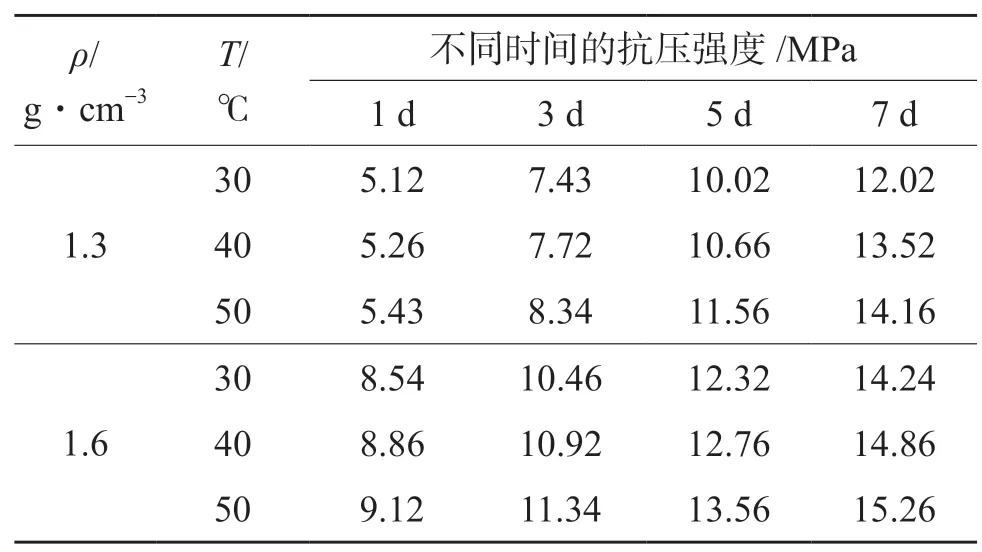

对于密度1.3 和1.6 g/cm3的固化液形成的固化体在30、40、50 ℃温度下养护,如表4 所示,其固化体的抗压强度均呈现增加趋势;且固化体1 d抗压强度不小于5 MPa,7 d 抗压强度不小于12 MPa,可以满足封固堵漏要求。

表4 不同密度、不同温度条件下形成固化体的抗压强度

2.1.5 固化堵漏液常规性能

由表5 可知:固化堵漏液随着密度的增加(1.3到1.6 g/cm3)和养护时间的延长(1 d 到7 d),形成的固化体抗压强度由5.06 增加至14.06 MPa;具有较好的流动性(流动度≥18 cm),可以满足泵送要求;具有较宽的稠化时间调节(45 min 到86 min),不会出现早凝或迟凝现象,能够满足现场堵漏施工安全以及堵漏要求。

表5 固化堵漏液常规性能

2.2 微观测试与分析

2.2.1 SEM/EDS测试

将化堵漏液在30 ℃下养护1 d、7 d,对固化体进行SEM/EDS 测试。由图1 可以看出,矿渣在激活剂作用下,经过1 d、7 d 水化后,其玻璃体结构被破坏,表面及间隙中覆盖和充满水化产物,同时,部分富钙相脱离出来,产生新的凝胶,且其水化产生的凝胶相互填充,使得固化体的结构越来越致密,为固化体提供较高的抗压强度。

图1 矿渣与固化体(1.3 g/cm3,30 ℃)的SEM/EDS 测试

对矿渣及固化体的元素种类及含量进行分析。由表6 可知,矿渣及固化体的化学组成元素基本一致,主要由C、O、Mg、Al、Si、Ca 元素组成。固化体中O、Na 含量相比矿渣明显增加,其中O平均含量增至39.5%,Na 平均含量增至3.9%,是固加入了5%激活剂导致;而Mg、Al、Si、Ca 含量比矿渣明显降低,因为矿渣与一定量的水配制,导致元素含量降低,也说明分析结果与实验相吻合。

表6 矿渣与密度1.3 g/cm3 固化体EDS 元素分析 %

2.2.2 XRD测试

将固化堵漏液(密度1.3 g/cm3)在30 ℃恒温养护1 d、7 d,对固化体进行XRD 检测,见图2。由XRD 图谱可知,低温环境下,矿渣经过1 d 水化形成的固化体,其产物主要为C—S—H 凝胶、沸石类矿物。矿渣水化7 d 后,C—S—H 凝胶和沸石类矿物的数量有所增加。同时,水化产物中有莫来石,进一步说明固化体中有C—S—H、C—A—S—H 凝胶结构产生,且固化体随着养护时间的延长,凝胶结构增多,其强度也增大。

图2 固化体XRD 测试

2.3 固化剂水化机理

在碱激活剂作用下,固化堵漏液中产生大量的反应热,促使矿渣玻璃体的表面破坏发生与加剧。矿渣玻璃体表面的富钙相中Ca2+离子与OH-离子发生反应,生成Ca(OH)2,则矿渣内部的活性物质富硅相结构就暴露在碱性环境中,促进矿渣继续水化,生成C—S—H、C—A—S—H 凝胶物质,并相互充填,使得水化产物结构愈来愈致密,宏观表现为矿渣固化体的强度不断增加。因此,配方中碱激活剂是为固化堵漏液在低温下持续水化反应产生凝胶物质提供反应热量及活性环境。

2.4 室内模拟实验

2.4.1 模拟实验设计

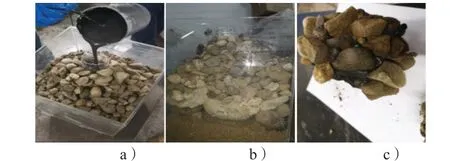

自制一个透明的长方体(30 cm×30 cm×60 cm),在长方体装置内用粒径2~10 cm 砂石(粒径≥5 cm 砂石颗粒不超过全重的30%)构成3~20 mm 裂缝;在裂隙中放置1 个长为30 cm、半径为3 cm 人工井眼,并将井眼与裂隙连通。按照实验配 方:100% 水+5%JHQ+0.5%CMC+55%矿渣配制固化堵漏液2000 mL,导入人工井眼,观察堵漏过程。到达固化时间后,取出碎散的砂石,进一步观察固化堵漏效果,验证固化堵漏原理。

2.4.2 模拟试验效果

如图3 所示,配制的固化堵漏液具有较好的流动性,由人工井眼进入裂隙中流动。达到稠化时间(约90 min),固化堵漏液不再继续往裂隙深部漏失。固化堵漏液在漏失裂隙内形成固化体堵住裂隙,测试其固化体1 d 抗压强度为5.12 MPa,7 d 抗压强度为12.36 MPa。

图3 模拟实验过程与效果图

以矿渣为胶凝材料的可固化堵漏液,在配制初期玻璃体还未受破坏时的流动性很好,在堵漏中易进入漏失地层,起到“进得去”的作用。矿渣玻璃体在碱激发作用下,呈现很强的触变性,并可在45~90 min 后稠度即迅速增加,这阻止了堵漏液进一步向煤层气地层深处流失,堵漏液起到了“站得住”的作用。形成的固化体在低温条件下抗压强度发展迅速,在漏层中发挥“硬得起”的作用,可在短时间内提高地层承压能力,实现堵漏目的。

3 现场试验

YC-CK-X01 井采用三开井身结构,在二开进行了固化堵漏施工。

YC-CK-X01 井一开用φ444.5 mm 钻头钻进至井深60 m,进入基岩10 m 完钻,下入φ339.7 mm套管,固井,水泥浆返至地面,候凝24 h。

二开采用φ311.2 mm 钻头钻进至井深430 m,井口返浆减少,测算漏速大约为6 m3/h。判断进入采空区裂隙带上部地层,现场配制足量的钻井液,准备强钻10~20 m。钻进至井深437 m,泵压下降至4.5 MPa,井口返浆进一步减少,测算漏速大约为15 m3/h,考虑二开套管能安全下入,并保证固井质量,决定二开就此井深完钻,组下光钻杆钻具准备堵漏。

地面配制固化堵漏液8 m3,循环30 min;光钻杆下至井深410 m,往漏失地层泵入堵漏液5 m3,并用钻井液顶替4 m3,起钻,并候凝24 h。组下钻塞钻具,下钻至井深415 m 遇阻,循环钻井液,没有漏失。采用小排量、低钻压钻塞,钻至436 m,井口返浆正常,继续钻塞至井深437 m,井口返浆仍正常。现场开始循环验漏,将循环排量逐步恢复至正常钻进时的排量,循环0.5 h,泵压6 MPa 不降,井口返浆仍然正常,堵漏成功。下入φ244.5 mm 套管至井深437 m,循环钻井液0.5 h,井口返浆正常,没有发生漏失。泵入1.85 m3水泥浆20 m3,投放胶塞,顶替16 m3,井口返出水泥浆,泵压瞬间上升至12 MPa,固井完成。候凝48 h,测声幅,声幅质量全井合格,其中435~415 m,固井质量为优质。

三开采用φ215.9 mm 钻头下钻至井深436 m遇阻,采用小排量、低钻压钻塞。钻进至井深437 m,井口返浆正常,且返出来有胶塞碎渣。开始三开钻进,钻揭新地层,钻进至井深447 m,井口返浆正常,没有发生漏失。继续钻进至井深467 m,发生漏失,井口返浆明显减少,测算漏速大约在10 m3/h,继续钻进至井深470 m,钻速加快,漏速加大,井口失返。现场决定采用清水强钻至3#煤层底板。清水强钻至井深496 m,钻速变慢,判断进入3#煤层底板。为确保钻穿3#煤层,现场钻压加大至8~10 t,强钻至井深506 m 完钻,裸眼完井。

堵漏效果与分析如下。

1)二开采用固化堵漏液成功堵住采空区裂隙带上部漏失地层,并且通过固井质量验证了堵漏效果很好。

2)验证堵漏采用循环验漏的思路,即堵漏井段灌满钻井液(密度为1.15 g/cm3),循环钻井液,泵压稳定在6 MPa,则堵漏后形成的固化体承压达到:P1=P钻井液=ρ钻井液gh=1.15×0.00981×437=4.93 MPa,P2=P水泥浆=ρ水泥浆gh=1.85×0.00981×437=7.93 MPa,具有较高的承压能力。同时,验漏试验也为固井施工提供了技术支撑。

3)二开钻揭采空区裂隙带上部漏失地层,发生了失返性漏失,通过固化堵漏工艺,三开钻揭采空区裂隙带中上部地层,没有发生明显漏失,说明堵漏液在漏失地层起到了封固、堵漏的效果,并没有沿着漏失通道不断流动。

4)该井裂隙带、垮落带深度及高度与地质资料、计算公式基本吻合。实钻导气带段长为h导气=h底板-h漏失=496-430=66 m,而经验公式计算H导气=H裂隙+H垮塌=51.7+15.2=66.9 m。

5)该井施工钻井周期为一开使用天数2 d,二开使用天数8 d,三开使用天数2 d,累计使用天数12 d,大大减少了因漏失处理造成的工期损失。

4 结论

1.研制的固化堵漏液配方可以满足恶性漏失堵漏的要求,适用于煤层气采空区钻井堵漏。

2.通过室内性能评价及微观结构测试,分析了固化剂的水化机理,水化产物主要是C—S—H、C—A—S—H 凝胶,使得固化体的抗压强度较高。

3.通过室内模拟实验与现场试验,进一步证实了研制的固化堵漏液满足“进得去,站得住、硬得起”的堵漏要求,现场试验取得了很好的效果。