三维裂缝中聚合物冻胶运移形态及成胶封堵机制

2021-07-16尚校森董长银皇凡生熊春明魏发林

尚校森, 董长银, 皇凡生, 熊春明, 魏发林

(1.中国石油大学(华东)石油工程学院,山东青岛 266580; 3.中国石油勘探开发研究院,北京 100083)

聚合物冻胶是一种对水窜或钻井液漏失通道形态具有强自主适应性的材料,是裂缝性地层最常用的堵水和堵漏材料之一[1]。冻胶在裂缝中的成胶效果将直接影响到封堵措施的成败,而冻胶的成胶效果受其在裂缝中的运移分布形态及组分滤失程度影响。在三维裂缝中冻胶堵剂组分滤失对成胶效果影响方面,Seright等[2-3]认为堵剂在裂缝中的水组分少量滤失会导致堵剂脱水而使得其成胶效果变差,但滤失量较高时堵剂组分质量浓度增高,从而可提高堵剂成胶强度而对裂缝进行封堵。Ganguly等[4-5]认为冻胶堵剂运移过程中交联剂也会发生滤失,且一定程度的滤失有助于凝胶在裂缝壁面滞留能力的增强。在三维裂缝中冻胶堵剂运移封堵方面,白英睿等[6]发现实现聚合物冻胶对裂缝成功封堵的前提是“聚合物冻胶坝”自身内聚力及其与裂缝壁面的黏滞力之和大于“胶坝”封隔前后地层的流体压差。笔者利用三维裂缝岩心模型开展裂缝中冻胶堵剂的运移及成胶封堵模拟,建立裂缝中冻胶组分滤失测定方法和冻胶堵剂封堵效果评价指标,结合冻胶滤失深度微观可视化方法,探究三维裂缝中聚合物冻胶堵剂的运移分布形态、不均衡滤失规律以及成胶封堵机制。

1 实 验

1.1 实验材料

聚合物为部分水解的聚丙烯酰胺(HPAM),相对分子质量为1 200×104,水解度为25%。交联剂为自行合成有机铬交联剂,Cr3+有效质量浓度为5.5 g/L。聚合物冻胶堵剂体系的基本组成为3 g/L HPAM+0.357 5 g/L Cr3+。实验用水为室内配制的模拟地层水,总矿化度1.2 g/L。

实验用岩心包括立方体裂缝岩心模型和柱状裂缝岩心模型。根据压裂设计及监测结果,低渗砂岩油藏压裂施工后主裂缝的闭合宽度平均为毫米至厘米级。因此室内物理模拟实验所用裂缝岩心的裂缝宽度也定为毫米级;对于分段压裂,实际压裂产生的裂缝为“树”型缝网,即裂缝由主裂缝、次级分支缝、微裂缝等组成,而物理模拟实验制作的裂缝岩心均为单裂缝岩心,为使得实验岩心更加接近地层实际情况,将岩心基质渗透率相应提高,即提高低渗岩心基质渗透率来模拟主裂缝周围的分支缝及微裂缝的高导流能力。设计柱状裂缝岩心模型的直径为2.54 cm、岩心长度为10 cm;立方体裂缝岩心的尺寸(长×宽×高)为40 cm×4.5 cm×4.5 cm,裂缝和基质沿程均匀安装3个取样口。两类岩心中裂缝均为均匀贯穿缝,裂缝宽度为1、2和5 mm,基质渗透率为5×10-3、10×10-3和50×10-3μm2。

1.2 实验方法

(1)冻胶中Cr3+质量浓度测定方法。通过对冻胶堵剂的预处理,并以分光光度法为基础,根据参照文献[7]中推荐的方法和步骤测定冻胶堵剂中Cr3+质量浓度测。

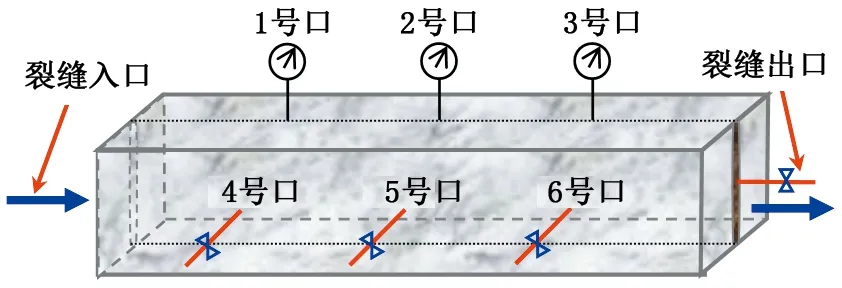

(2)裂缝中冻胶组分滤失测定方法。立方体裂缝岩心的裂缝及基质沿程出口编号如图1所示。驱替前关闭裂缝沿程出口(1、2和3号口),按照实验要求设定裂缝出口端不同回压值;向裂缝岩心中恒速(0.5 mL/min)注入聚合物冻胶溶液,采集基质沿程出口(4、5和6号口)的产出液。测定产出液的黏度,判断聚合物的滤失质量浓度;测定产出液中Cr3+的质量浓度并进行归一化处理(记为c归一,即产出液中Cr3+质量浓度与原溶液中Cr3+质量浓度的比值),判断Cr3+由裂缝向基质中的滤失扩散程度;测定裂缝出口端产出液中Cr3+的质量浓度并进行归一化处理,判断裂缝中Cr3+的损耗状况;进而分析冻胶堵剂组分(聚合物分子和交联剂离子)的不均衡滤失程度。

图1 立方体岩心裂缝及基质出口编号示意图

(3)裂缝中冻胶堵剂封堵效果评价指标。交联剂浓度对聚合物冻胶成胶效果影响显著。根据冻胶溶液在裂缝中运移过程中交联剂(有机铬)的损耗值以及对裂缝封堵影响,建立聚合物冻胶堵剂中铬离子损耗及冻胶封堵裂缝的评价指标。

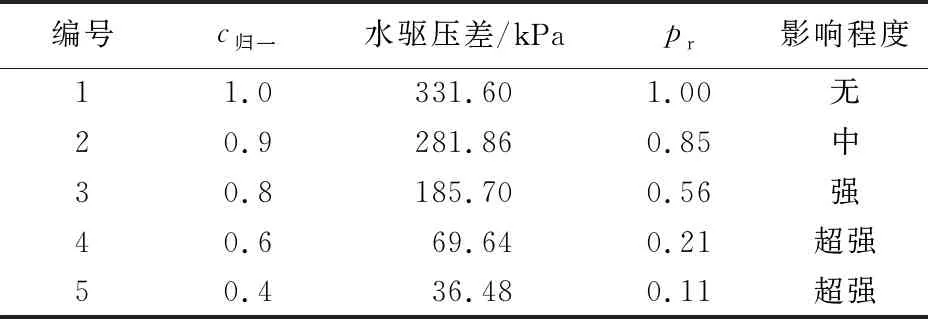

Cr3+损耗量评价指标:测定裂缝及基质采集液样中的Cr3+质量浓度,并除以注入溶液中的Cr3+质量浓度(0.357 5 g/L),即得到注入过程中被驱出液样中Cr3+的归一化质量浓度c归一,Cr3+的损耗程度评价指标如表1所示。

表1 聚合物冻胶堵剂铬离子损耗评价指标

冻胶堵剂封堵裂缝性能评价指标:定义pr为不同c归一(滤失程度)时冻胶成胶后的反向水驱压差与c归一等于1(Cr3+零损耗)时的反向水驱压差比值,即pr为存在Cr3+损耗时冻胶堵剂封堵裂缝的反向水驱归一化压力梯度,可用以评价Cr3+损耗程度对冻胶封堵裂缝效果的影响,评价指标如表2所示。

表2 聚合物冻胶堵剂封堵裂缝评价指标

(4)冻胶滤失深度微观可视化方法。使用亚甲基蓝对聚合物冻胶溶液进行染色处理,亚甲基蓝的使用质量浓度为5 mg/L。将聚合物冻胶溶液以0.2 mL/min的速率恒速注入到柱状裂缝岩心中,裂缝出口回压和注入体积根据实验要求而定。待溶液注入完毕后,将岩心取出,沿横向(圆截面,垂直于裂缝方向)剖开岩心。使用手持显微镜(Anyty)观测岩心裂缝壁面及附近基质被亚甲基蓝染色状况以及冻胶溶液的分布状况,并取得微观图片(放大倍数分别为75、150和500倍)。使用Anyty处理软件(测量范围0~12 mm,测量精度10 μm)测量冻胶溶液由裂缝向基质中的滤失深度(亚甲基蓝对基质的染色深度)。

2 冻胶堵剂在裂缝中的运移分布形态

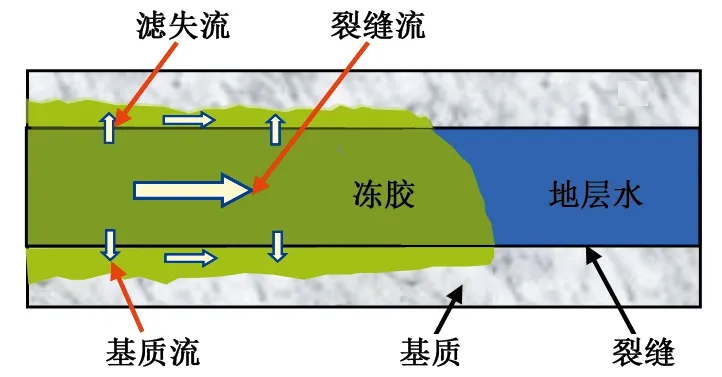

将聚合物冻胶溶液注入到裂缝中后,由于裂缝和基质之间巨大的流动阻力差异,冻胶溶液优先沿裂缝向前运移。但在实际注入过程中,裂缝和基质之间会存在一个压力差,且在组分质量浓度差的作用下,裂缝中的溶液也会有向基质中运移的趋势,即存在冻胶溶液的滤失行为。因此冻胶溶液在裂缝中的运移行为(图2)可分为3部分:①冻胶溶液在裂缝中的裂缝流,这是主要流动组成;②在压差和浓度差的影响下冻胶溶液由裂缝向基质中发生的滤失流,这是堵剂组分发生滤失时的主要流动;③滤失的组分在基质中发生的与裂缝流平行的流动,即基质流,由于基质多孔介质与裂缝内流动阻力的差异,基质流一般较弱。

图2 裂缝及基质中冻胶溶液的运移流动示意图

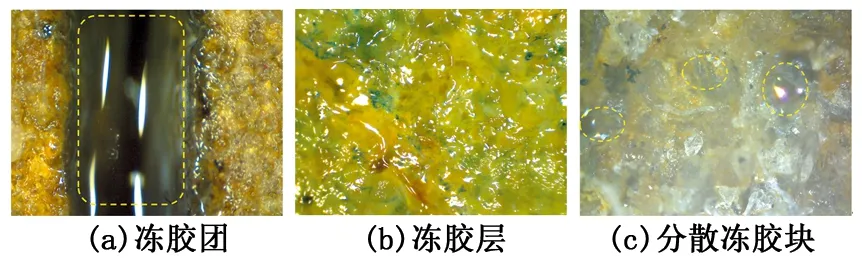

不同的堵剂运移行为会显著影响裂缝及临近基质中冻胶溶液的分布状态。与上述3种流动运移行为相对应,裂缝中冻胶成胶后主要有3种分布状态,分别为裂缝中的冻胶团、裂缝壁面的冻胶层和基质孔道中的分散冻胶块,如图3所示。

图3 冻胶成胶后在裂缝及基质中的赋存状态

(1)冻胶溶液成胶后,发生裂缝流的部分驻留在裂缝中形成了冻胶团,这是冻胶封堵裂缝的主要贡献部分,因而冻胶团的成胶效果直接影响冻胶堵剂对裂缝的封堵效果。

(2)冻胶层是由冻胶溶液发生滤失时在裂缝壁面和邻近基质构建的聚合物吸附和聚集层转化而来的。聚合物吸附聚集层中的聚合物分子排列紧密,相互缠绕并且吸附在岩石表面上,由于滤失层中会束缚部分铬离子,因此也会发生部分交联反应,从而生成冻胶层。冻胶层的主要作用是提高裂缝中的冻胶团与裂缝壁面胶结力,增强其在裂缝中的驻留能力;此外冻胶层还可起到减缓注入水和地层水由基质向裂缝中绕流的作用。

(3)分散在基质孔喉中的冻胶分散体是由少量运移到基质孔隙中的聚合物分子和铬离子反应生成的。由于进入到基质中的聚合物分子主要集中在高渗孔隙中,因此基质中的分散冻胶体主要起到阻塞高渗孔喉的作用。

3 裂缝中冻胶堵剂的成胶及封堵机制

聚合物冻胶对裂缝实现有效封堵的关键前提之一就是要在裂缝中具有较高的成胶强度,而影响成胶强度的最关键因素就是组分即聚合物和交联剂的质量浓度[8]。聚合物冻胶溶液在裂缝中会发生组分不均衡滤失,在一定条件下,铬离子会向基质中发生严重的滤失扩散,而聚合物分子则会在裂缝壁面和基质浅部形成聚合物滤失层,从而导致继续留存在裂缝中的聚合物冻胶溶液的组分质量浓度,尤其是交联剂质量浓度发生变化,影响成胶效果。众所周知,提高聚合物及交联剂质量浓度可使聚合物冻胶溶液成胶后具有较高的强度,但聚合物及交联剂质量浓度必须维持在合理的范围内。如果冻胶组分中聚合物质量浓度过高,交联后聚合物过剩,生成的冻胶与游离态聚合物分子共存,会导致冻胶对裂缝封堵强度不足;而当交联剂质量浓度过高时,会使生成的冻胶发生“脱水缩合”,冻胶内部产生大量“蚯蚓洞”,其脆性也大幅增加,导致封堵强度下降[9]。

3.1 不同滤失程度时冻胶堵剂的成胶机制

由于组分不均衡滤失会导致驻留在裂缝中的冻胶溶液的交联剂质量损耗,从而影响成胶效果,因此实验研究了裂缝空间中可确保冻胶成胶的铬离子合理质量浓度范围。配制了聚合物质量浓度均为3 g/L的一系列冻胶溶液,其中铬离子浓度由50 mg/L逐渐升高到400 mg/L,混合均匀后同时放于60 ℃恒温烘箱中,静置24 h后取出测试了每组冻胶溶液的表观黏度,实验结果如图4所示。

图4 聚合物冻胶成胶后黏度与铬离子质量浓度的关系

实验数据显示,当铬离子质量浓度低于150 mg/L时,随着质量浓度增加冻胶成胶后黏度也逐渐升高,但是总体而言黏度较低,增幅较缓。这主要是由铬离子质量浓度不足导致其与聚丙烯酰胺分子的交联反应不完全所致。当铬离子质量浓度超过150 mg/L后,随着铬离子质量浓度的升高,冻胶成胶后的黏度迅速上升。根据实验研究以及现场冻胶堵水实践经验,冻胶成胶后的黏度若低于5 Pa·s,则难以起到良好封堵效果。因此将5 Pa·s作为冻胶成胶强弱的分界点。实验表明,只有当铬离子质量浓度达到245 mg/L后才能保证成胶强度较高。图5表示的聚合物浓度为3 g/L,铬离子质量浓度分别为0.357 5 g/L(图5(a))和200 mg/L(图5(b),染成红色)时成胶后的冻胶实物图。根据其倒置时的“吐舌”现象可以看出,铬离子质量浓度过低时冻胶溶液成胶强度会大幅下降。因此必须要防控裂缝中铬离子的滤失扩散过于严重,使其质量浓度处于合理范围内以保证成胶效果。

图5 不同铬离子质量浓度时冻胶成胶效果

为更直观地研究裂缝中冻胶组分不均衡滤失对成胶强度的影响,将相同组分浓度(3 g/L HPAM+0.357 5 g/L Cr3+)的聚合物冻胶溶液使用亚甲基蓝染色后注入到缝宽为2 mm、基质渗透率为50×10-3μm2的柱状裂缝岩心中。为使冻胶溶液发生不同程度的滤失,裂缝出口端回压依次设置为0、50和200 kPa。注入完毕后60 ℃下密封静置24 h待其成胶。成胶完毕后首先观察裂缝入口端冻胶的滤失状况如图6所示。

图6 不同铬离子滤失程度时冻胶成胶效果

当裂缝出口端回压为0 kPa时,在裂缝壁面及其附近的基质中没有观察到明显的亚甲基蓝染色现象,说明此时聚合物冻胶溶液向基质中的滤失较弱,为微量滤失;当回压为50 kPa时,亚甲基蓝将裂缝壁面染色显著,基质浅部也有染色现象,此时冻胶溶液向基质中发生中等滤失;当回压为200 kPa时,裂缝壁面及基质深部均被亚甲基蓝染成蓝色,此时冻胶溶液发生严重滤失。

将裂缝中不同滤失程度成胶后的冻胶取出,使用哈克流变仪测试其胶体黏度,同时根据冻胶中Cr3+质量浓度测定方法测试其中的铬离子质量浓度,分析不同滤失程度时铬离子质量浓度与冻胶成胶强度(黏度)之间的关系,实验结果见图7。

图7 冻胶溶液滤失程度与成胶强度(黏度)及铬离子质量浓度的关系

由图7中的数据可知,当冻胶溶液在裂缝中发生微量滤失时,成胶后冻胶黏度达到9.425 Pa·s,铬离子质量浓度为328.4 mg/L,即只有约30 mg/L的铬离子发生了损耗,对冻胶的最终成胶强度影响不大;当冻胶溶液向基质中发生中等滤失时,铬离子质量浓度只有265.3 mg/L,因而成胶后冻胶黏度降至6.186 Pa·s;而当冻胶溶液发生严重滤失时铬离子浓度只有167.8 mg/L,冻胶黏度只有3.025 Pa·s。这也验证了铬离子向基质中滤失扩散过量后会影响裂缝中冻胶成胶效果的结论,因此在冻胶溶液的注入过程中必须对交联剂离子的滤失扩散予以控制。

3.2 不同滤失程度时冻胶堵剂的封堵机制

冻胶溶液在裂缝中运移时,向基质中发生滤失的主要成分是水组分,水滤失的同时会滤失的主要组分是交联剂离子,因此可以使用交联剂的滤失量表示冻胶溶液的滤失程度。选用缝宽2 mm、基质渗透率50×10-3μm2的立方体裂缝岩心进行实验。首先向裂缝岩心中饱和模拟地层水,而后注入不同体积的聚合物冻胶溶液(组成为3 g/L HPAM + 0.357 5 g/L Cr3+),注入速率为0.5 mL/min,裂缝出口设置回压200 kPa。注入过程中,每隔10 min在裂缝出口端采集产出液,测试其中铬离子质量浓度并进行归一化处理。铬离子归一化质量浓度(c归一)随冻胶溶液注入体积(Vf,裂缝体积)倍数的关系如图8所示。

图8 裂缝出口产出液中铬离子质量浓度随冻胶堵剂注入体积的变化

根据铬离子归一化质量浓度随冻胶堵剂溶液注入体积的变化关系,统计裂缝出口铬离子归一化质量浓度c归一为设定值时对应的冻胶溶液注入孔隙体积倍数见表3。

表3 交联剂不同滤失程度时的冻胶溶液注入孔隙体积倍数

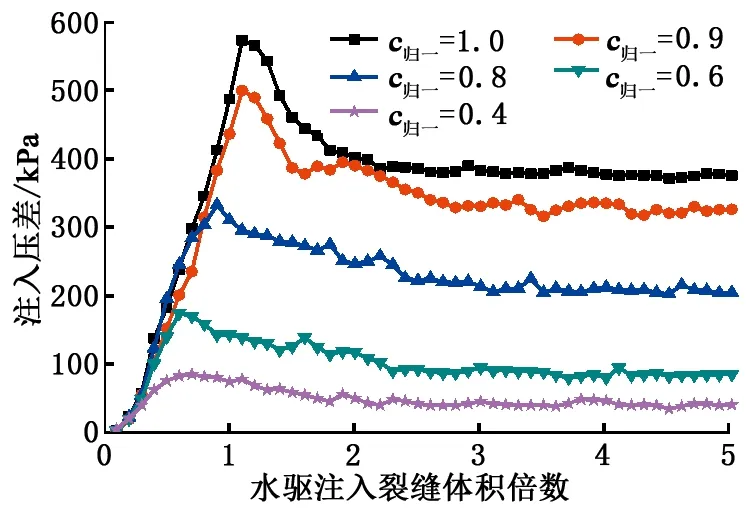

按照表中铬离子归一化质量浓度c归一与堵剂注入孔隙体积倍数的对应关系,分别向5组立方体裂缝岩心(wf=2 mm、km=50×10-3μm2)中注入对应体积的聚合物冻胶溶液,密封成胶后进行反向水驱(v水=0.5 mL/min),实时记录水驱压力,实验结果如图9所示。

图9 交联剂不同滤失程度时冻胶堵剂反向水驱压差

由图中压力数据可知,随着铬离子归一化质量浓度的升高,反向水驱稳定注水压差也逐渐提高。当c归一=0.4时,稳定注水压差只有40.6 kPa,其封堵效果较差;当c归一升高至0.8时,稳定注水压差为204.5 kPa,封堵效果明显增强;当c归一=1.0即裂缝中驻留的冻胶铬离子无损耗时,稳定注水压差达到375.4 kPa。实验结果表明,冻胶组分中交联剂的滤失会显著影响冻胶对裂缝的封堵效果,这与先前研究的交联剂滤失会降低冻胶堵剂的成胶强度结论相一致。

根据冻胶堵剂封堵裂缝性能评价指标,计算得到缝宽2 mm、基质渗透率50 ×10-3μm2的岩心中不同铬离子滤失程度时冻胶封堵的pr。此外,还分别对缝宽1和5 mm时冻胶堵剂对裂缝的封堵效果pr进行分析计算,计算结果见表4~6。

表4 wf=1 mm时冻胶封堵裂缝性能

表5 wf=2 mm时冻胶封堵裂缝性能

由表4~6看出,当裂缝宽度为1mm,缝中c归一为0.9和0.8时,铬离子损耗对冻胶成胶后裂缝封堵效果的影响程度分别为弱影响和中影响。但是当缝宽为2和5mm时影响程度分别达到中影响和强影响的程度。这说明相同的注入条件下,冻胶堵剂更易封堵窄缝,宽缝难堵。结合冻胶堵剂的裂缝中的分布及封堵机制的分析,这主要是由于相同注入条件下,窄缝中单位体积冻胶溶液与裂缝壁面接触面大,冻胶溶液滤失成胶后在裂缝壁面形成的冻胶层致密,可进一步增强冻胶在裂缝中的驻留能力[10]。研究表明,当c归一为0.6或更低时,冻胶成胶后对裂缝的封堵效果很差,此时为超强影响程度。因此控制裂缝中交联剂的滤失并保证其成胶有效质量浓度是使用冻胶堵剂封堵裂缝时重要的考量指标。

表6 wf=5 mm时冻胶封堵裂缝性能

3.3 不同成胶方式时冻胶堵剂的封堵机制

聚合物冻胶堵剂的成胶方式通常分为就地交联和地面预交联。就地交联是指将聚合物和交联剂按配比混合注入到地层中,在地层温度压力条件下聚合物和交联剂发生交联反应生成冻胶,这是目前油田常用的成胶方式;地面预交联是指将聚合物和交联剂按配比混合后在地面静置一定时间待其成胶,而后以分散冻胶颗粒的形式注入到地层中[11]。与就地交联方式相比,地面预交联冻胶已完成成胶反应,可以防止冻胶组分向基质中的滤失扩散,但相对于冻胶溶液,冻胶颗粒的强度高、粒径大,其可注入性能会大幅降低。此外注入过程中预交联冻胶的结构容易受到不可逆转的剪切降解,进而影响其封堵强度。就地交联方式时冻胶溶液可注入性高、剪切降解程度较轻,但不可避免的是冻胶组分的滤失损耗。

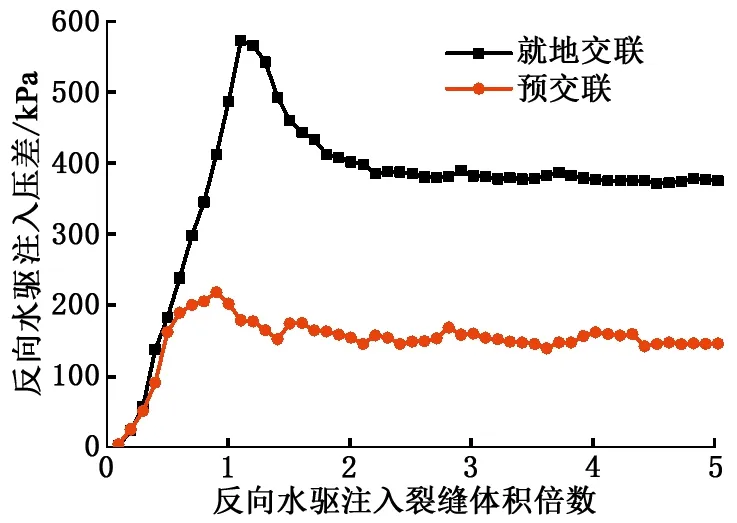

为验证冻胶溶液就地交联的效果,实验配制2组相同组分质量浓度组成的聚合物冻胶溶液:一组密封静置于60 ℃条件下24h,待其完全成交后注入到立方体裂缝岩心(缝宽2mm,基质渗透率50×10-3μm2)中;另一组在室温(25 ℃)条件下低速搅拌(模拟冻胶溶液在井筒中尚未抵达目的地层的流动过程)2h后注入到具有相同参数的裂缝岩心中。2组实验中冻胶注入体积均为2.5Vf。两组实验中采集注入过程中的压差见图10。

由图10可知,注入就地交联冻胶溶液时,虽然随着注入体积的增加注入压力也在持续上升,但增幅较低,注入体积达到2.5Vf时压力才仅有21.8 kPa,显示就地交联冻胶溶液的高可注入性。与之相比,预交联冻胶由于其良好的黏度而导致其初始注入阶段压力迅速升高,直至注入体积超过1.5Vf后压力才逐渐平缓,最终稳定在约359 kPa,平稳注入压力为就地交联时的15倍以上。

图10 就地交联和预交联成胶方式时冻胶溶液的注入压差

注入完毕后,将两组岩心密封静置于60 ℃条件下24 h,待就地交联冻胶完全成胶,而后取出进行反向水驱,反向水驱压差见图11。

图11 就地交联和预交联时冻胶成胶后反向水驱压差

在反向水驱初始阶段,随着水驱注入体积的增加,压力迅速升高;当注水体积超过一定体积后压力降低并最终趋于平稳。就地交联冻胶反向水驱时存在一个压力峰值,表明此时裂缝中的冻胶被注入水突破,而预交联时压力峰值不明显。此外实验中观察到当就地交联冻胶水驱压力达到压力峰值之前,裂缝出口端不产液;而预交联方式时在压力抵达峰值之前裂缝出口存在少量的胶、水同出现象,说明此时部分冻胶已然被水突破。2组实验的反向水驱平稳压力值也证明了上述结论。当反向水驱体积为5Vf时,就地交联冻胶的平稳水驱压力为375.4 kPa,按照冻胶堵剂封堵裂缝性能评价指标pr计算值为1;而地面预交联冻胶的平稳水驱压力仅为146.2 kPa,pr计算值为0.39。实验结果表明就裂缝封堵效果而言,相同条件下就地交联方式优于地面预交联方式。

为进一步分析就地交联和预交联2种注入方式的封堵效果。在相同注入条件下分别将就地交联冻胶溶液和预交联冻胶体系注入到透明中空圆管(内径10 mm)中,密封候凝;而后反向水驱(使用亚甲基蓝将注入水染成蓝色),观察水流在冻胶中的突破流线(图12)。由图12(a)可看出,就地交联冻胶成胶后与圆管壁面的胶结能力较强,注入压力达到峰值后水流沿冻胶中心突破形成水流线。随着水驱进行,水流线会持续冲刷冻胶,使得水流线直径扩大,而预交联冻胶的反向水驱水流线则不同,由图12(b)可知,预交联冻胶注入后在圆管中形成分散冻胶团,与壁面胶结力弱,水驱作用下冻胶被均匀驱出,水流线沿整个圆管均匀向前推进,导致封堵效果较差。上述现象也就解释了与就地交联方式相比,预交联方式对裂缝的封堵效果差的原因。

图12 不同冻胶注入方式时圆管的反向水驱

4 结 论

(1)聚合物冻胶溶液在裂缝中的运移流动行为可以分为在裂缝中的裂缝流、由裂缝向基质中发生的滤失流以及在基质中发生基质流。由于滤失流的存在以及聚合物冻胶溶液组分差异,冻胶溶液在裂缝中运移时存在明显的组分不均衡滤失扩散行为,聚合物分子滤失量很少,交联剂离子滤失量显著。交联剂滤失扩散后会显著降低冻胶堵剂的成胶强度。

(2)冻胶组分的滤失程度直接影响其成胶后对裂缝的封堵效果。当交联剂滤失后归一化质量浓度高于0.8时,滤失对冻胶封堵裂缝效果影响不显著;当归一化质量浓度低于0.6时,冻胶成胶后不能对裂缝实现有效封堵。因此,必须要减少裂缝中交联剂的滤失扩散程度,保证其浓度处于合理范围内。

(4)与地面预交联方式相比,采用就地交联方式时聚合物冻胶溶液成胶后形成的冻胶层可使冻胶与裂缝壁面形成较好胶结,从而提高对裂缝的封堵效果。