焙烧温度对负载型NiO/ZnO-TiO2吸附剂结构及吸附脱硫性能的影响

2021-07-16周广林姜伟丽龚学成

周广林, 刘 飞, 李 芹, 陈 晟, 姜伟丽, 龚学成

(1.中国石油大学(北京) 新能源与材料学院,北京 102249; 2.生物燃气高值利用北京市重点实验室,北京 102249;3.中国石油天然气股份有限公司兰州化工研究中心,甘肃兰州 730060)

S-Zorb技术是目前较为优异的脱硫工艺,采用NiO/ZnO双金属氧化物作为吸附剂[1],结合HDS脱硫工艺和吸附脱硫工艺的优点,能够在低氢压下将油品中含硫化合物进行有效脱除[2-4]。马磊[5]在研究Zn-Ni双金属氧化物吸附剂用于脱硫工艺时,发现焙烧温度对于吸附剂脱硫活性有较大影响,过高或过低的温度都不利于吸附剂的脱硫活性,该吸附剂采用均匀共沉淀法制备,最佳焙烧温度为500 ℃。孟璇[6]采用混捏法制备NiZnO/硅藻土-Al2O3吸附剂,考察焙烧温度等条件对吸附剂脱硫性能的影响,结果表明该吸附剂的脱硫率随焙烧温度的升高先增大后减小,最佳焙烧温度为600 ℃。不同的催化剂制备方法、不同的催化剂组成体系Ni-Zn基吸附脱硫剂的最佳焙烧温度相差较大。研究[7-9]表明,以ZnO-TiO2复合氧化物为载体的Ni/ZnO-TiO2吸附剂具有较高的脱硫性能,烯烃饱和率也最低,其脱硫性能及烯烃饱和率与活性组分Ni的分散度和物理结构密切协相关。活性组分Ni作用的最大的特点是可以通过调控金属镍含量以及焙烧温度来改变吸附剂的结构(如吸附剂活性组分的分散度、颗粒粒径和活性组分与ZnO-TiO2复合氧化物载体的相互作用)及性能。笔者以ZnO-TiO2复合氧化物为载体,采用等体积浸渍法制备Ni/ZnO-TiO2吸附剂的前驱体,通过改变前驱体的焙烧温度,考察焙烧过程中Ni/ZnO-TiO2吸附剂(简记为A)的前驱体的热分解过程中对吸附剂结构及吸附脱硫性能的影响,制备出具有比表面积高和活性组分分散度高的同时具有脱硫性能好的Ni/ZnO-TiO2吸附剂,并将其用于FCC轻汽油脱硫过程。

1 实 验

1.1 Ni/ZnO-TiO2吸附剂的制备

将一定量的活性氧化锌粉末、钛白粉、造孔剂均匀混合后,加入适量去离子水和黏结剂,在螺杆挤条机中混合均匀后挤出成条,直径为2~3 mm。将所得条状物于室温下晾干12 h,随后在120 ℃烘箱中干燥3 h。最后将干燥的条状物置于马弗炉中焙烧成型,500 ℃下焙烧3 h制得ZnO-TiO2复合载体。将一定量的Ni(NO3)2·6H2O溶解于去离子水中,得到澄清透明的溶液。采用等体积浸渍法将浸渍液负载到ZnO-TiO2复合载体上,经120 ℃干燥3 h得到NiO/ZnO-TiO2吸附剂前驱体,将前驱体分别在400、450、500、550 ℃的马弗炉中焙烧3 h,得到NiO/ZnO-TiO2吸附剂。然后在氢气气氛下还原处理4 h,即得到Ni/ZnO-TiO2吸附剂,所制备吸附剂分别命名为A-400、A-450、A-500、A-550。

1.2 吸附剂的表征

采用采用X射线衍射(XRD)、压汞、H2程序升温还原(H2-TPR)、H2程序升温脱附(H2-TPD)对吸附剂进行表征。XRD表征在D8 Advance型X射线衍射仪上进行Cu靶Kα辐射波长λ=1.540 51 Å,扫描步长0.01°,扫描范围5°≤2θ≤90°。压汞表征在Autopore IV 9510 型全自动压汞仪上进行,汞压入压力范围为689~6.89×108Pa。H2-TPR和H2-TPD表征在AutoChem Ⅱ 2920自动分析仪上进行。H2-TPR表征预处理:将样品放置于500 ℃空气中处理2 h,并在Ar气氛中冷却。程序升温还原需在Ar/H2(物质的量比为90/10,流速为50 mL/min)混合气流中进行,升温速率为10 ℃/min,升温至700 ℃。H2-TPD表征预处理:将样品放置于氢气气氛中还原2 h,降温至50 ℃后吸附氢气1 h,并用Ar气吹扫1 h。程序升温脱附实验升温速率为10 ℃/min,升温至550 ℃。

1.3 吸附剂的FCC轻汽油脱硫性能评价

吸附剂的FCC轻汽油脱硫性能评价在固定床反应装置中进行,反应管为Φ1.7 mm不锈钢管,吸附剂装填量为15 mL,反应管两端装填Φ3.0 mm的瓷球。采用兰州石化公司FCC轻汽油为原料油,并添加噻吩使得其总硫质量分数达300×10-6,以缩短实验周期。反应前,脱硫吸附剂在400 ℃下,采用30 L/h H2还原4 h,随后在氢气气氛下将反应温度降至350 ℃。原料轻汽油经过双柱塞泵注入反应管进行脱硫反应,反应体系压力由出口处背压阀控制。吸附剂性能评价时LHSV为5 h-1,反应温度为340 ℃,反应压力为0.6 MPa,氢油体积比为25。在脱硫期间,每隔一定时间从反应管出口采样,通过RPP-2000S型紫外荧光定硫仪对样品油硫含量进行分析。当反应管出口油硫质量分数低于5×10-6时,认为吸附剂穿透,停止实验。吸附剂穿透硫容Sc计算公式为

Sc=Qρt(win-wout)×10-6/m.

式中,Q为汽油流量,mL/h;ρ为汽油密度,g/mL;t为穿透时间,h;m为吸附剂质量,g;win和wout分别为反应管进出口汽油硫质量分数,10-6。

2 结果分析

2.1 吸附剂的XRD表征

图1为吸附剂前驱体经不同焙烧温度后所得NiO/ZnO-TiO2吸附剂的XRD谱图。

图1 焙烧后NiO/ZnO-TiO2吸附剂的XRD谱图

图1中所示的X射线衍射峰经由与X射线粉末衍射数据对比可知,吸附剂中含3种相态的不同物种。从图1可知,在31.77°、34.42°、36.26°、47.54°、56.60°、62.85°、67.95°、69.09°和72.57°处出现的衍射峰归属为载体ZnO的特征衍射峰(ICDD-PDF No.65-3411);于25.28°、37.77°、53.88°和55.01°处出现的衍射峰归属为载体TiO2的特征衍射峰(ICDD-PDF No.21-1272)。各试样在43.1°处均出现了NiO晶体的特征衍射峰,这说明吸附剂活性组分的前驱物Ni(NO3)2在高温焙烧过程中已经分解完全,并以NiO的形式存在于载体的表面上。当焙烧温度为400、450 ℃时NiO特征衍射峰的峰形较宽,峰强较弱,说明此时NiO晶粒细小,晶体发育不完整,并且可能含有一定的非晶成分。随着焙烧温度的升高,该特征衍射峰逐渐变得尖锐,这说明NiO晶粒尺寸逐渐长大,结晶逐渐趋于完好,这和压汞的测试结果一致。当焙烧温度为550 ℃时,NiO特征衍射峰逐渐变得更加尖锐,因此焙烧温度升高,可能导致吸附剂烧结,使吸附剂比表面积减少,脱硫活性可能降低,烯烃饱和率降低。归属于ZnO物种和TiO2物种的特征衍射峰强度和峰位置未随焙烧温度的升高有所改变,表明在研究焙烧温度范围内,ZnO物种和TiO2物种能够呈现稳定的晶相,温度的变化并未改变载体ZnO-TiO2的晶相结构。

2.2 吸附剂的压汞表征

不同焙烧温度所得NiO/ZnO-TiO2的织构参数和孔分布见表1和图2。

表1 NiO/ZnO-TiO2吸附剂的织构参数

图2 NiO/ZnO-TiO2吸附剂的孔径分布

由表1可知,随焙烧温度逐渐升高,吸附剂比表面积呈现出先增大后减小的变化。当焙烧温度为500 ℃时,吸附剂的比表面积达到最大值,为29.83 m2·g-1。吸附剂相对应的平均孔径呈现出相反的趋势,A-500吸附剂具有最小平均孔径32.70 nm。吸附剂的平均孔容在研究温度范围内基本无变化。由图2可知,所有吸附剂孔道主要为分布在10~50 nm的介孔,少部分分布在1 000~7 000 nm和大于10 000 nm,其余孔径范围的分布频率极低。吸附剂的介孔分布频率也随着吸附剂焙烧温度有所变化,当焙烧温度升高,在25~50 nm处的分布频率呈现先降低后升高的趋势,而在10~25 nm处的孔道分布则呈现相反的趋势,这与吸附剂平均孔径的变化趋势一致。

在较低的焙烧温度下时,生成活性NiO物种的Ni(NO3)2分解反应速率较低,吸附剂的孔道形成不够充分,导致其比表面积较小;当焙烧温度高于500 ℃,Ni(NO3)2的分解反应速率过高,平均孔径增加,比表面积减小,同时过高的焙烧温度也有可能导致较小的孔道破坏和合并,从而使得平均孔径增加[10]。

2.3 吸附剂的H2-TPR表征

图3为不同焙烧温度的NiO/ZnO-TiO2吸附剂的H2-TPR谱图。

图3 NiO/ZnO-TiO2吸附剂的H2-TPR谱图

由图3可知,不同焙烧温度所得吸附剂在350~650 ℃均出现了较宽的耗氢峰,该范围内的氢气消耗峰归属于与载体相互作用的NiO物种的还原[11],且耗氢峰的面积相差不大,说明各吸附剂前驱体的还原程度一致。随着焙烧温度的升高,氢气消耗峰向高温方向偏移,但峰面积基本无变化,且焙烧温度超过500 ℃后,这种偏移程度更为明显。这表明随着焙烧温度的升高使得Ni2+物种与ZnO-TiO2载体之间的相互作用不断增强,从而导致吸附剂中NiO物种更难以还原。有文献[12-13]报道,吸附剂焙烧温度越低,活性组分与载体的相互作用越弱,载体中游离的Ni2+物种越多,在反应过程中易发生副反应,影响吸附剂的性能;吸附剂焙烧温度越高,Ni2+物种与载体间相互作用越强,吸附剂就越不容易还原,对吸附剂的性能也会产生不利影响。唐明兴等[14]发现,当Ni与载体相互作用较弱时,相对游离态的NiO较多,而游离态的NiO所还原的Ni0物种是苯加氢的活性中心,而与载体相互作用强度较高的NiO则还原为脱硫活性中心。图3表明,随焙烧温度的增加,吸附剂中Ni2+物种与载体间的相互作用增强,则吸附剂中游离态的NiO物种减少,对于脱硫过程中轻汽油中加氢反应有所抑制。研究[15]表明,金属-载体间的相互作用是Ni烧结可能性的重要指标,当金属-载体间的相互作用较弱时,Ni颗粒容易发生迁移,容易发生烧结。因此当金属-载体间的相互作用越强时,对于吸附剂内活性Ni物种的迁移烧结起到一定的抑制作用,使得随焙烧温度的升高,吸附剂内NiO颗粒并未随之一直呈现出长大的趋势,这与XRD的表征结果相一致。

2.4 H2-TPD表征

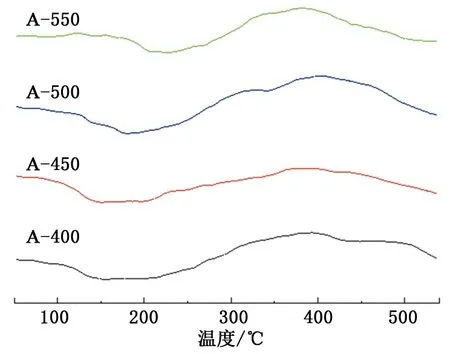

不同焙烧温度的NiO/ZnO-TiO2吸附剂的H2-TPD谱图如图4所示。

由图4可知,各个不同焙烧温度的NiO/ZnO-TiO2吸附剂均在低温区域(50~200 ℃)和高温区域(大于200 ℃)出现氢气脱附峰,且随焙烧温度的升高,在焙烧温度100~500 ℃,位于低温区域的氢气脱附峰向高温方向偏移,氢气脱附峰面积呈现增加趋势,焙烧温度继续升高至550 ℃时,氢气脱附峰面积减少;高温脱附峰区域氢气脱附峰基本无变化。研究[16-18]表明,低温氢气脱附峰对应于载体表面活性物种Ni0所吸附氢的脱附,其脱附峰面积与活性Ni0物种的含量正相关;高温区域的脱附峰与溢流氢脱附相关,与金属-载体相互作用和金属-载体界面相关。当还原温度高于400 ℃时,Ni-TiO2体系中TiO2被还原为TiOx(x<2),TiOx迁移覆盖到NiO上,并与之产生强相互作用,载体部分电子转移到金属上,降低对氢气的化学吸附性能[19-20]。Ishihara等[21]研究表明氢气脱附峰峰位置与金属的电子云密度相关,电子云密度越高,氢气脱附峰温越低。由XRD表征可知,当焙烧温度较低时,NiO颗粒粒径较小,Ni物种从TiO2获得的平均电子量也较高,当NiO颗粒长大,可能部分Ni并未与TiO2直接相互作用,该Ni物种上电子云密度较低,故其低温氢气脱附峰向高温方向移动。低温脱附峰面积表明吸附剂中Ni0物种活性位呈现先增加后降低的趋势,这可能使得载体表面的Ni0活性物种含量也呈现相同的趋势,故各吸附剂对应的低温氢气脱附峰面积也呈现出先增加后减少的趋势,其中当焙烧温度为500 ℃时,低温氢气脱附峰面积最大。

图4 Ni/ZnO-TiO2吸附剂的H2-TPD谱图

2.5 吸附剂脱硫性能评价

不同焙烧温度的NiO/ZnO-TiO2吸附剂用于FCC轻汽油吸附脱硫性能评价的结果如图5和图6所示。

图5 不同焙烧温度的NiO/ZnO-TiO2吸附剂的FCC轻汽油脱硫穿透曲线

图6 不同焙烧温度的NiO/ZnO-TiO2吸附剂的FCC轻汽油脱硫穿透硫容

由图5、6可以看出,所有吸附剂均可将FCC轻汽油中噻吩质量分数从300×10-6脱除至小于5×10-6。随焙烧温度的增加,NiO/ZnO-TiO2吸附剂的穿透时间(产品油硫质量分数小于5×10-6)和穿透硫容呈现出先增加后降低的趋势。当焙烧温度由400 ℃增加至500 ℃时,吸附剂穿透时间由106 h延长至152 h,穿透硫容从7.82%提高至11.21%;当焙烧温度继续增加至550 ℃时,吸附剂穿透时间缩短至118 h,穿透硫容降低至8.70%。由XRD表征和压汞表征可知,在研究温度范围内,在400 ℃焙烧温度下,吸附剂中NiO颗粒粒径最小,焙烧温度增加至450 ℃后,NiO颗粒粒径增加,当焙烧温度继续增加时,NiO颗粒粒径基本不变;同时,吸附剂的比表面积随焙烧温度增加而呈现出先增加后减少的趋势,这将导致吸附剂中Ni0活性位数量随之呈现相同趋势,这与H2-TPD表征结果相一致。由H2-TPR表征结果可知,随焙烧温度的增加,NiO物种与TiO2之间的相互作用增强,能够抑制Ni物种的迁移烧结,这与XRD表征结果相一致,但也使得在一定还原温度下,吸附剂中NiO物种的还原更难,但在适宜还原条件下影响较弱,且含有更多潜在可还原的NiO。由压汞表征结果可知,焙烧温度对于吸附剂的比表面积和孔道分布影响较大,从而极大影响了吸附剂载体表面Ni0活性位数量,是造成不同焙烧温度吸附剂脱硫性能差异的主要因素。同时,由于吸附剂中Ni2+物种与ZnO-TiO2载体间相互作用增强,使得游离态NiO减少,有利于抑制脱硫过程烯烃饱和。

3 结 论

(1)焙烧温度对于吸附剂中活性NiO物种的颗粒粒径影响较小,这归因于焙烧温度升高使得NiO与TiO2相互作用强度增强,一定程度抑制了Ni物种的迁移烧结。

(2)焙烧温度对于吸附剂比表面积和孔道分布影响较大,随焙烧温度的升高,比表面积呈现先增加后降低的趋势,极大影响了吸附剂中Ni0活性位数量。

(3)过低或过高的焙烧温度都不利于吸附剂孔道的形成,降低了吸附剂比表面积,从而导致吸附剂脱硫活性降低。最适宜的焙烧温度为500 ℃,此时吸附剂比表面积最大,且该吸附剂脱硫活性最优,穿透时间达152 h,穿透硫容达11.21%。