NEPE推进剂破片冲击数值模拟研究 ①

2021-07-15孙百政赵孝彬程立国

孙百政,李 军,王 宁,赵孝彬,程立国

(1.航天化学动力技术重点实验室,襄阳 441003;2.航天工业固体推进剂安全技术研究中心,襄阳 441003)

0 引言

复杂的战场环境中的破片作为导弹武器面临的主要威胁之一,可能会使发动机内的推进剂发生爆轰,从而带来严重的人员伤亡和设备损坏。美国、法国等国家都投入了大量人力物力致力于固体推进剂破片冲击特性研究[1-4]。随着数值仿真技术在爆炸冲击领域的发展和应用,国内外学者开始将目光聚焦于采用数值分析软件模拟出破片冲击动力过程以研究其破片冲击特性[5-11],但目前的冲击过程仿真大多面向炸药,对推进剂认识还不足[12]。另一方面,NEPE推进剂的能量水平相比于其他推进剂具有显著优势,在战略战术导弹武器上都有十分广阔的应用前景,但其破片冲击特性研究一直是一个难题。

本文采用数值模拟方法,以NEPE推进剂试验件为研究对象,利用有限元动力学软件基于破片冲击NEPE推进剂的动力过程建立破片冲击“壳体+绝热层+推进剂”三层模型,构建出固体推进剂破片冲击数值计算方法。通过对冲击动力过程进行推理分析,研究了不同规格破片冲击NEPE推进剂的影响规律,为NEPE推进剂破片冲击特性研究提供理论参考。

1 材料模型

1.1 推进剂材料模型

点火增长反应模型[13-14]已嵌入到LS-DYNA和AUTODYN等成熟的商业仿真软件中,广泛用于大多数装药冲击起爆数值模拟中。JWL状态方程[15-18]描述爆轰产物膨胀过程的准确性,使得它在爆炸、冲击、热分解等领域都享有极高的关注度。本文使用三项式点火增长反应模型和JWL状态方程来描述NEPE推进剂在破片冲击下的响应特性。

三项式点火增长反应模型反应速率方程表达式如下:

式中F为反应分数;p为压力;μ为压缩冲程;其他参量是点火增长模型需要拟合的与能量、压力、声速等相关的参数。

式(1)的三项反应过程分别表示推进剂在冲击波压缩下形成热点后点火、热点联合使温度升高、反应快速完成三个阶段。

NEPE推进剂发生反应后的爆轰产物和非爆轰产物都使用JWL状态方程描述。

JWL状态方程表达式如下:

式中p为反应产物的压力;V是反应产物的体积;A、B、R1、R2、ω和E均为表征装药特性的参数。

1.2 参数试验获取

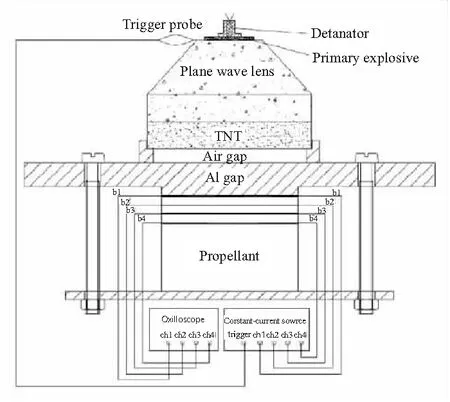

拉格朗日分析是研究固体推进剂冲击起爆和爆轰成长过程的主要方法。采用锰铜压力计测量NEPE推进剂不同位置在平面波作用下的压力历程,分析爆压、爆速等爆轰特性。对拉氏试验装置进行数值模拟,调试参数直至计算结果与试验相符,从而拟合出NEPE推进剂的点火增长反应模型参数。拉氏试验装置示意图如图1所示,NEPE推进剂的点火增长反应模型参数见表1。

图1 拉氏试验装置示意图

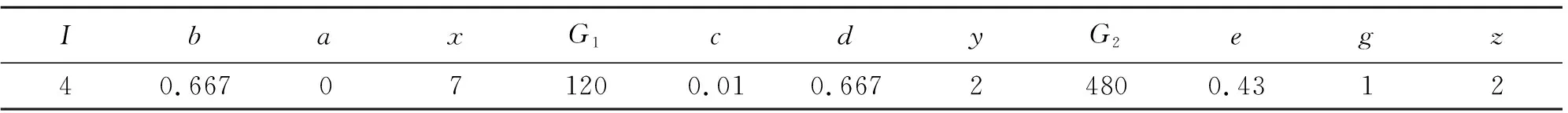

表1 NEPE推进剂的点火增长模型相关参数

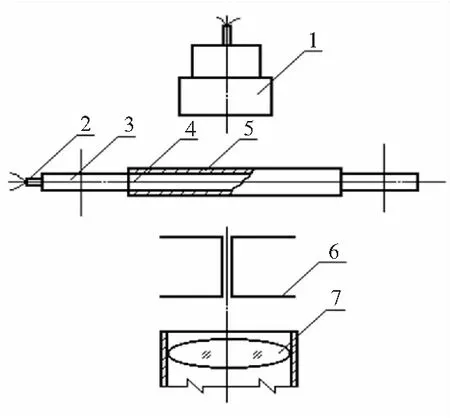

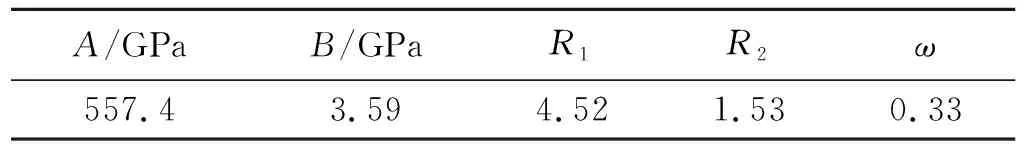

圆筒试验用来评定装药做功能力和确定爆轰产物JWL状态方程参数。利用高速相机测量推进剂稳定爆轰段圆筒壁径向膨胀距离随时间的变化,计算出圆筒壁沿径向膨胀的速度和比动能。将圆筒试验结果代入JWL状态方程等熵形式,解析计算得出NEPE推进剂JWL状态方程参数。圆筒试验装置如图2所示,NEPE推进剂的JWL状态方程参数见表2。

图2 圆筒试验装置示意图

表2 NEPE推进剂的JWL状态方程相关参数

1.3 破片、壳体、绝热层材料模型

破片冲击固体火箭发动机的过程是一个高温、高压、高应变的过程,常见的破片和壳体材料在高速作用下均会出现应变效应。Johnson-Cook模型[19]结构清晰简洁,计算大应变和高应变率情况具有显著优势。Grüneisen状态方程[20]可以通过定义压力与体积的关系,模拟高温高压下材料的特性。本文描述破片和壳体材料均使用Johnson-Cook模型和Grüneisen状态方程。Johnson-Cook模型屈服应力表达式如下:

(3)

式(3)中三项分别反映材料的应变硬化效应、应变率硬化效应以及热软化效应。

Grüneisen状态方程表达式如下:

(4)

式中ρ0为材料密度;C为材料冲击绝热曲线截距;γ0为 Grüneisen状态方程常数;α为γ0和ρ0的一阶体积导数。

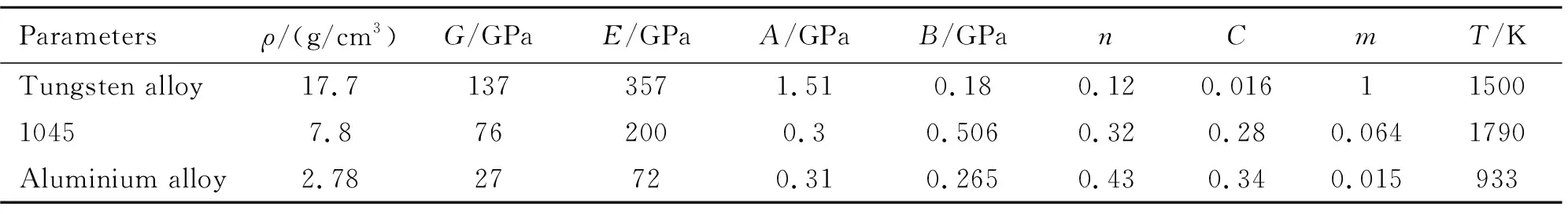

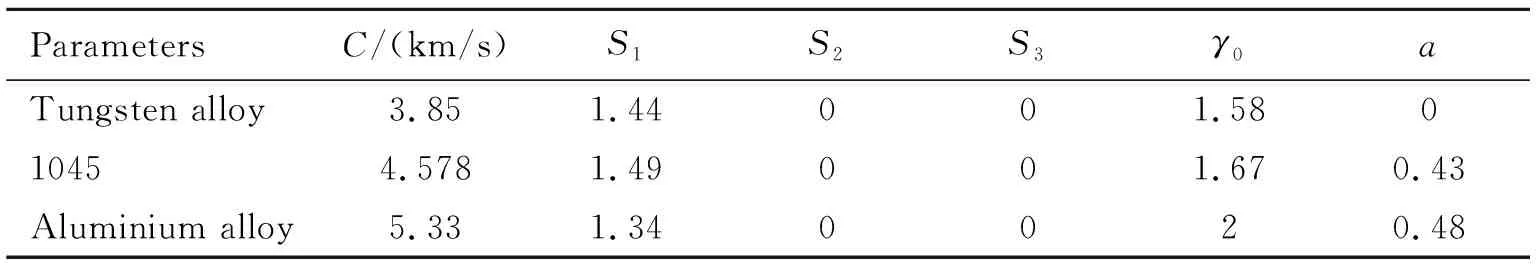

本文计算中用到的几种常见材料的模型相关参数[10]见表3和表4。

表3 几种材料的Johnson-Cook本构模型相关参数

表4 几种材料的Grüneisen状态方程相关参数

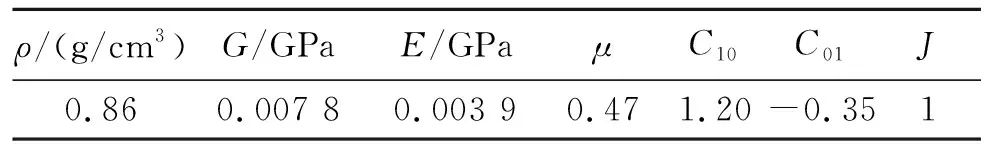

模型绝热层部分采用三元乙丙橡胶,材料模型选取Mooney-Rivlin应变能密度模型[21],其函数模型表达式如下:

(5)

式中C10、C01、d均为Mooney常数。

三元乙丙绝热层Mooney-Rivlin应变能密度模型参数见表5。

表5 三元乙丙绝热层Mooney-Rivlin应变能密度 模型相关参数

2 破片冲击模型

2.1 破片冲击模型建立

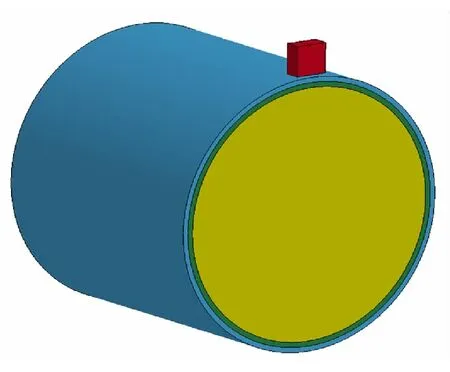

将φ100 mm×200 mm实心药柱试验件简化为壳体+绝热层+推进剂的三层圆筒结构,壳体和绝热层分别取2 mm厚度。计算采用Lagrange算法,计算时间步长取0.6,网格单元类型选取solid164-3D实体单元,破片网格密度选取0.5 mm,发动机结构网格密度为1 mm,接触设置采用ESTS侵蚀接触算法。将发动机简化为1/2模型。圆筒端面采用非反射边界,对称面根据破片冲击的路径按照轴线选取一系列观测点,应用推进剂参数和材料参数代入计算,利用“升降法”改变破片速度,记录观测点的压力和反应度随时间的变化情况。简化后的破片冲击模型和观测点选取见图3。

(a) Simplified model

2.2 推进剂爆轰判据

理想C-J爆轰理论[22]认为,爆轰传播速度趋向于爆炸物的理想爆速,并以该特征速度稳定传播,此时所达到的爆轰状态称为C-J爆轰状态。在此过程中,反应产物处于热化学平衡和热力学平衡状态,爆炸物压力是一个稳定的数值,称为C-J爆轰压力。因此,在NEPE推进剂受到破片冲击后,其内部各单元压力保持稳定时,认为达到C-J爆轰压力,可判定推进剂发生爆轰。此外,推进剂内部观测点的应力云图、压力曲线和反应度曲线也可以直观地观察装药的反应情况。

2.3 数值模型验证

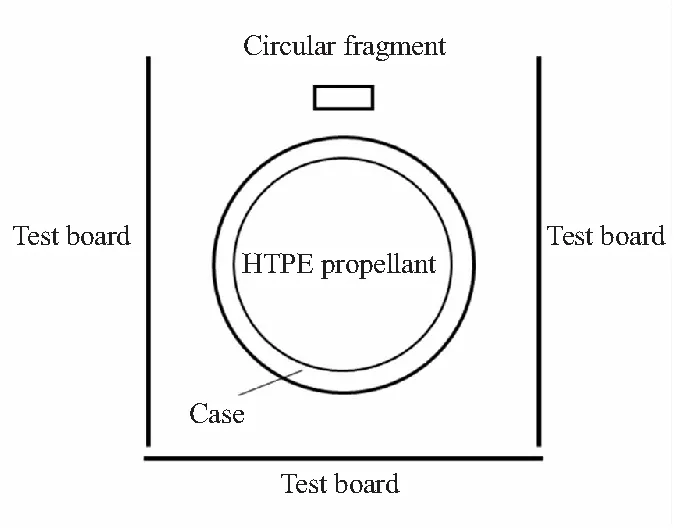

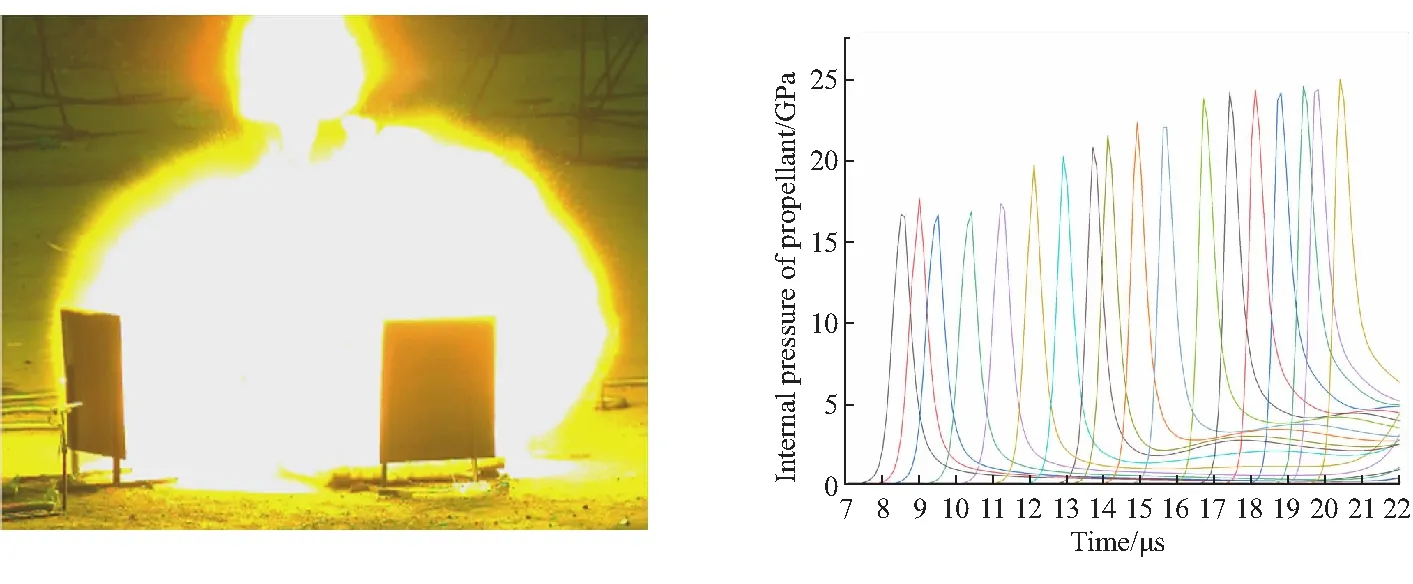

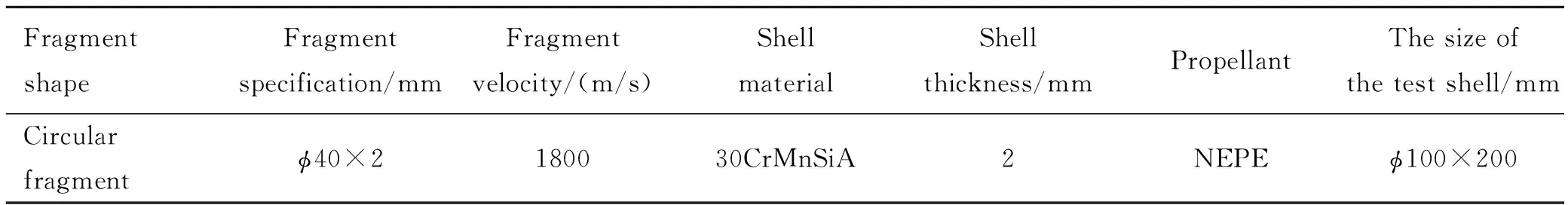

仿照文献[23]的方法进行NEPE推进剂破片冲击试验,采用破片发射器发射圆片状破片冲击NEPE推进剂试验弹,根据壳体变形、推进剂反应情况等试验现象确定响应程度。再对破片试验装置进行数值模拟,获取轴线观测点的压力历程,利用试验结果验证破片冲击固体发动机数值模型的可靠性。NEPE推进剂破片冲击试验装置示意图如图4所示,试验装置规格见表6,试验照片和数值计算压力曲线如图5所示。

图4 NEPE推进剂破片冲击试验装置示意图

(a) Test photos (b) Propellant pressure curves

表6 NEPE推进剂破片冲击试验装置规格

破片冲击试验弹后发出巨大声响,反应有明显的火光。剧烈反应后收集到小部分残药,有飞散的火球,可见多处持续燃烧现象。收集到含端盖的3块壳体碎片。3块见证板飞行距离较远,有一定变形。判定NEPE推进剂响应程度为爆燃。数值计算显示破片冲击推进剂后,NEPE推进剂内部压力先升高,后持续稳定在27 GPa,此时推进剂起爆。数值模拟结果与试验结果相符,证明采用的破片冲击固体火箭发动机数值模型能够有效描述NEPE推进剂破片响应特性。

3 破片冲击起爆NEPE推进剂影响因素研究

本文设计了不同速度、不同质量、不同形状、不同材质的破片冲击NEPE推进剂的计算方案,研究影响NEPE推进剂破片冲击特性的因素和不同规格破片冲击NEPE推进剂的临界起爆速度。

3.1 破片速度

以12 mm立方体钢破片为例,详细研究了不同速度的破片冲击NEPE推进剂后,推进剂内部压强的变化趋势和推进剂的响应情况。表7中列出了几个不同的阶段下破片冲击后推进剂内部的应力云图,直观地反映出破片在推进剂内部产生的冲击波随破片速度的变化情况。

表7 NEPE推进剂在不同速度破片冲击后剖面应力云图

破片速度为1000 m/s时,破片接触壳体时产生冲击波和应力区域,随着冲击波的成长迅速减弱,装药和壳体没有变形。1200 m/s时,冲击波明显增强,冲击波以圆环形沿壳体向推进剂内部传播的路径较明显,推进剂发生了反应,破片开始产生变形。1400 m/s时,冲击波进一步增强,推进剂内部达到反应压力的时间提前,冲击波形状变为不沿壳体的收缩状圆弧形,破片和药柱发生了严重变形,此时推进剂起爆。图6、图7根据压力曲线和反应度曲线分析了推进剂响应情况,计算推进剂不同状态下的临界点。

(a) 1000 m/s (b) 1121 m/s

(a) 1000 m/s (b) 1121 m/s

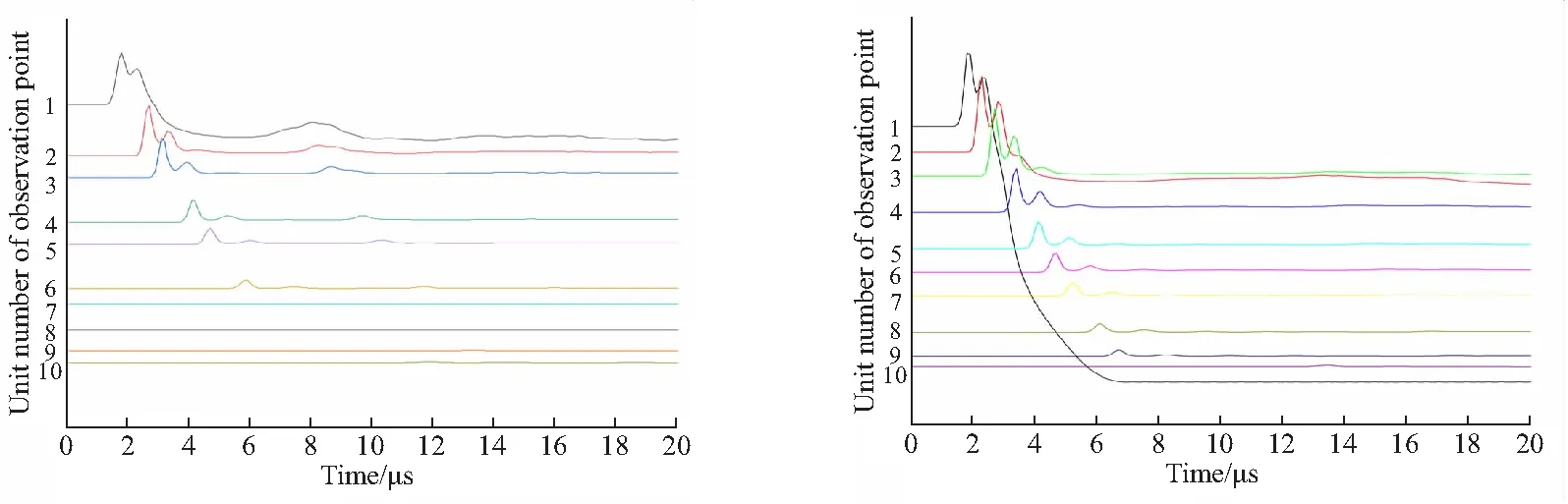

图中每一条曲线代表一个观测点随时间的状态变化。因此,压力曲线的趋势反映了装药内部压力随着破片深入而发生的变化。反应度曲线中每条曲线显示该观测点的单元损伤程度,进而表明该观测点是否发生反应以及发生反应的程度。

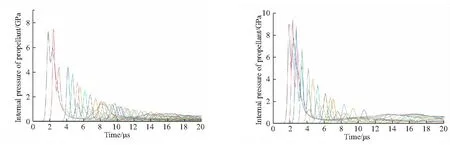

图6(a)压力曲线的峰值逐渐降低,最后趋近于0,最高压力值取自破片最早接触的第一个单元,约在2 μs时达到7.5 GPa。图7(a)中每一个单元点的反应度曲线除破片冲击时刻外,均无明显波动。可认为,此时的推进剂完全没有反应。

破片速度1121 m/s是使推进剂状态发生变化的第一个临界点。图6(b)中各曲线压力峰值仍呈递减趋势,但最高压力值已经超过9 GPa。图7(b)第一个单元的反应度曲线在破片冲击后显著下降,其余都几乎保持不变。可认为,此时推进剂刚刚开始反应,反应区域集中在破片与壳体接触部分。

破片速度达到1200 m/s时,图7(c)反应度曲线中下降的曲线变多,即发生反应的单元变多,反应区域逐渐扩大,此时为反应扩张阶段。图6(c)前几个单元的压力峰值不降反升,最大压力峰值达到18 GPa。对比图6(c)和图7(c)可发现,压力峰值逐渐升高的曲线表示的单元正对应了反应度曲线中下降的曲线表示的单元,此时反应正在快速发生,随着反应区域的逐渐扩大,反应区的压力开始稳步提升。图6(c)最高点后压力曲线总体呈下降趋势,对应反应度曲线无波动,说明后面的单元仍没有反应。

破片速度1247 m/s是使推进剂状态发生变化的第二个临界点。图6(d)的单元曲线在0~7 μs内,压力峰值逐渐上升,反应曲线发展趋势和1200 m/s相同,说明这里仍为反应区。从7 μs开始,压力峰值逐渐趋于一个稳定值,约27 GPa。根据推进剂爆轰判据分析可知,压力峰值持续稳定时推进剂发生爆轰。同时,也侧面论证了推进剂存在爆轰成长距离。破片冲击进入推进剂后,推进剂内部压力值一直升高,直至某一时刻到达爆轰压力,推进剂起爆。破片0~7 μs在推进剂内部通过的距离,即是1247 m/s的破片速度下推进剂的爆轰成长距离。此外,在约13 μs处,各单元对应的压力曲线出现了一个非常紧凑的异常峰值,最高达到了63 GPa,此处命名为峰值X。

破片速度为1400 m/s时,图6(e)中压力峰值达到27 GPa的单元数量明显增多,且达到爆轰压力的时间也提前至5 μs,这说明更多的推进剂单元更早地参与完成了爆轰。在破片速度达到推进剂爆轰条件后,随着破片速度的增大,破片在推进剂内部冲击产生的反应区域逐渐减小,而爆轰区域逐渐扩大,也说明了推进剂的爆轰成长距离随着破片速度的增大而减小。此外,峰值X的最高值相比于1247 m/s下降到17 GPa,且发生时间也提前至12 μs左右。对比表7中12 μs时1400 m/s破片速度下推进剂应力云图可知,当破片速度足够使推进剂发生爆轰时,冲击波向推进剂内部传播的形状由沿着发动机壳体传播的圆环形变为不沿着壳体的收缩状圆弧形。在12 μs时,收缩状的冲击波传播至两侧壳体并迅速反射,入射冲击波与反射冲击波叠加,使推进剂内部压力迅速升高,从而出现峰值X。破片速度越大,冲击波传播到壳体的时间越早,峰值X出现的越早。

破片速度2508 m/s是使推进剂状态发生变化的第三个临界点。图6(f)各单元压力曲线都稳定在27 GPa左右,峰值X消失。可认为,破片在刚进入推进剂内部时,压力就达到临界爆轰压力,引发推进剂爆轰。

3.2 破片质量和形状

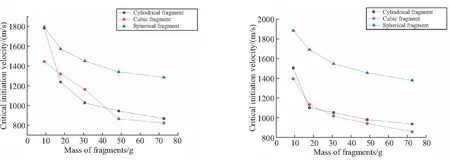

保证固体发动机试验件圆筒结构和壳体厚度、药柱结构等条件不变的情况下,分别选定3种不同材料的破片相同的5个质量水平,将每一个质量水平下的圆柱形破片、立方体破片和球形破片的临界起爆速度都进行计算,并汇总比对,从而探究破片质量和破片形状对NEPE推进剂临界起爆速度的影响,计算结果如图8所示。

(a) Tungsten alloy fragments (b) Steel fragments

破片质量越大,破片冲击推进剂的临界起爆速度就越小,但当质量增大到一定程度后,由于边际效应质量增加对临界起爆速度的影响越来越小。圆柱形破片和立方体破片的临界起爆速度大致相当,都远小于球形破片。这是因为球形破片在冲击过程中发动机模型接触方式为点接触,接触面积小,侵彻产生的稀疏波可以更快进入推进剂,使压力衰减更快,从而产生的热点少,不容易起爆,而圆柱形破片和立方体破片为面接触,接触面积大,稀疏波进入推进剂的时间增大,产生的热点多,起爆相对容易。计算中,圆柱形破片和立方体破片与壳体的接触面积差别很小。因此,临界起爆速度大致相当。

3.3 破片材质

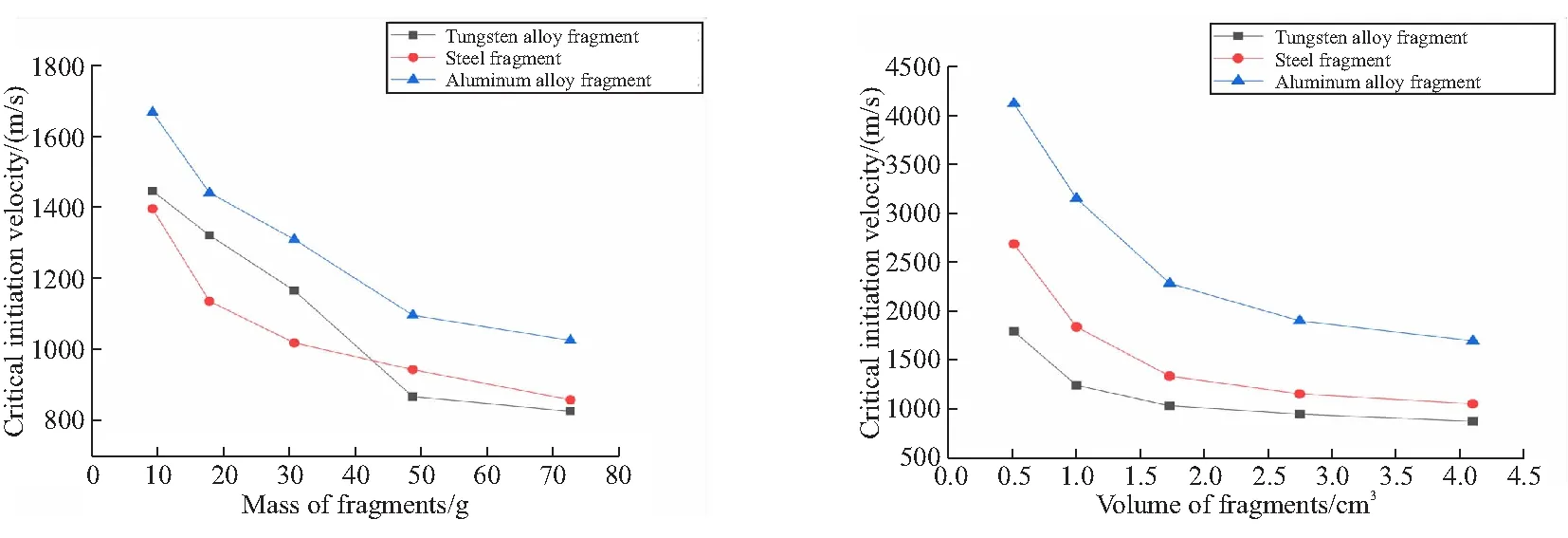

本文分别计算了不同材质同质量破片和同体积破片冲击推进剂的临界起爆速度,从两个方面来阐述破片材质对推进剂破片冲击响应的影响情况。保证其他条件不变的情况下,选定圆柱形破片5个相同的质量水平和体积水平,计算每一个水平下的钨合金破片、钢破片和铝合金破片的临界起爆速度,并进行比较。

根据图9(a)可看出,铝合金破片的临界起爆速度是三种破片最高的。钨合金破片和钢破片的起爆能力对比存在临界质量。破片质量小于临界质量时,相同质量下高密度的钨合金尺寸小,发生侵彻后与推进剂接触的有效面积比钢更小,产生热点更少,此时钨合金破片比钢破片更难以起爆推进剂,临界起爆速度更高。破片质量增大到一定程度时,破片尺寸的影响不再显著,此时起主导作用的是破片材质的强度性能。根据曲线可明显看出,此时钨合金破片的起爆能力优于钢破片,其临界起爆速度小于钢破片。根据图9(b)可看出,推进剂临界起爆速度和破片体积呈负相关。随着破片体积的增大,破片体积增加的影响也越来越小。体积相同的情况下,破片与推进剂的有效接触面积相同。因此,起爆能力只与材料性能相关。三种材料的强度大小关系为钨合金>钢>铝合金。

(a) Quality relation curves (b) Volume relation curves

4 结论

(1)随着破片速度的增加,NEPE推进剂的响应情况分为几个阶段:破片速度在0~1121 m/s时,推进剂不发生反应;1121~1247 m/s时,推进剂开始发生反应,反应区域逐渐扩大;1247~2508m/s时,推进剂开始发生爆轰,爆轰区域增大,反应区域减小;破片速度大于2508 m/s时,破片直接引爆推进剂。

(2)相同材质和形状的破片冲击NEPE推进剂,破片的质量或体积越大,推进剂的临界起爆速度越小,但随着质量和体积的增大,其影响程度越来越小。

(3)球形破片冲击NEPE推进剂的临界起爆速度比圆柱形破片和立方体破片高,圆柱形破片和立方体破片冲击的临界起爆速度大致相当。

(4)同质量条件下,铝合金破片的临界起爆速度最高,钨合金破片在破片质量较小的情况下,冲击推进剂的临界起爆速度比钢破片高,质量较大的情况则相反。同体积条件下,三种材质破片临界速度由大到小都是铝合金破片、钢破片、钨合金破片。