特定车速下长头重卡驾驶室异常振动分析

2021-07-14王海涛张代胜谭继锦杨靖廷

王海涛,张代胜,汪 波,谭继锦,杨靖廷

(1.合肥工业大学 汽车与交通学院,合肥 230009 2.安徽江淮汽车集团股份有限公司 重型商用车公司,合肥 230009)

驾驶室的振动响应严重影响乘坐舒适性[1]、行驶安全性以及汽车品质[2]。目前,国内外对于驾驶室振动特性的研究主要集中在两个方面:一是通过对驾驶室进行模态分析获得驾驶室的振动模态和振动主频,利用结构优化提高驾驶室的某阶主振频率,避开路面、传动系统、发动机等可能的激励频率,从而避免发生共振现象;二是通过对车辆驾驶室悬置系统的改进或者车辆悬架系统参数的调整,更好地衰减来自驾驶室的振动[3-4]。

某款长头重卡以90 km/h的速度在良好路面行驶过程中发生驾驶室侧围异常振动,在耐久试验中侧围上部出现开裂。由于引起驾驶室异常振动的原因较多,国内长头车驾驶室振动性能参考数据较少,因此对该长头重卡驾驶室的振动特性展开研究以明确故障源,进而消除这类异常振动并提升驾驶室的性能。

1 故障分析与道路试验

1.1 故障分析

引起驾驶室振动的原因包括发动机、底盘以及路面激励等因素[5]。其中路面激励的频率较低[6],发动机产生振动的频率较高[7]。底盘传动系和行驶系的故障会使得高速旋转的部件发生摆振,产生周期性的离心力,进而导致异常振动[8]。驾驶室悬置系统的故障和参数的不匹配会影响对振动的衰减,造成剧烈振动[9]。另外,驾驶室自身结构的振动特性不合理、模态频率不匹配、局部连接刚度弱等因素也会造成车身振动加剧甚至出现异常振动。

根据汽车车身振动问题故障诊断基本流程,(如图1所示),对该车驾驶室出现的异常振动进行初步分析。首先维持车速不变,改变发动机转速。直线行驶中保持90 km/h的车速不变,驾驶室侧围抖动剧烈,振动感周期出现,挂入空挡后踩下油门以调节转速,发现驾驶室侧围的振动情况并没有发生改变,因此可以排除驾驶室振动问题与发动机转速相关。

图1 车身振动问题故障诊断流程框图

调节胎压后在同一条道路上再次以90 km/h的车速沿直线行驶,踩下制动将车速降到60 km/h,松开制动踏板并保持该车速继续沿直线行驶,主观感受驾驶室抖动感减弱,侧围振动幅度减小,在排除悬架系统、制动系统和行驶系统出现故障后,判断异常振动问题可能与车轮或传动轴有关。

1.2 道路试验

针对行驶过程中驾驶室异常振动现象,选择在汽车试验场进行道路试验。采用DH5928四通道便携式动态信号测试系统,将加速度传感器布置于驾驶室座椅导轨、发动机悬置、车架和摆臂处,分别以60、90、120 km/h这3组常用车速进行试验,采集并分析不同车速下驾驶室的振动信号。道路试验车辆、仪器及相关测点试验现场如图2所示。

图2 道路试验现场

道路试验中,车辆尽量维持恒定速度沿直线行驶[10],采样时间持续20 s,每组车速进行两轮测试,以获取各测点的自功率图谱。其中,不同车速下驾驶室座椅测点的振动主频及振动峰值如表1所示。90 km/h车速下驾驶室座椅测点的自功率谱如图3所示。

表1 不同车速下驾驶室座椅测点振动主频 及振动峰值

图3 90 km/h下驾驶室座椅测点自功率图谱

道路试验结果表明:在90 km/h的试验车速下,驾驶室座椅测点的振动主频为21.68 Hz,振动峰值最大。由于共振发生的频率较低,结合故障分析结论,在排除传动轴激励的因素后,判断车轮激励与驾驶室本体频率发生共振可能是导致侧围异常振动的主要外因,有必要对驾驶室的动态特性做进一步研究。

2 驾驶室白车身模态试验

2.1 试验方案

试验对象为不带玻璃的驾驶室白车身。白车身模态是研究车身模态的基础,能够反映车身模态的本质特征,分析相对简单,修改相对容易[11]。驾驶室结构轮廓近似为方形,尺寸为2 520 mm×2 430 mm×2 260 mm,采用空气弹簧支承方式,使驾驶室的约束状态接近自由状态。选用单点激励法,分析频率范围取0~200 Hz。通过试验获得驾驶室的固有频率和模态振型等结构性能参数。

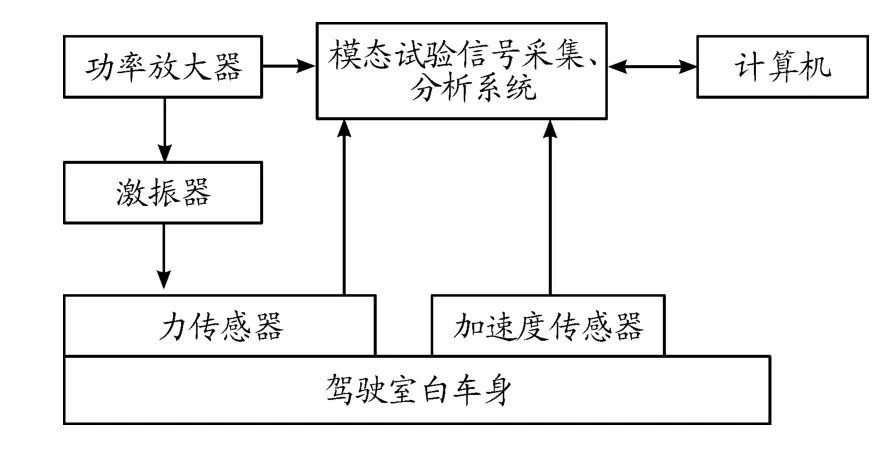

模态试验系统包括:

1)激振部分:包括激振器、信号发生器、功率放大器等。

2)采集部分:包括加速度传感器、力传感器、适调器等。

3)分析、显示、记录部分:包括动态信号采集分析处理系统、计算机等。

4)支承部分:千斤顶、空气弹簧。

驾驶室白车身模态试验测试原理如图4所示。

图4 驾驶室白车身模态试验测试原理框图

试验测点选取应遵循“在基本反映车身轮廓前提下,能够明确显示模态振型特征”的原则。由于驾驶室白车身尺寸较大,在确定测点之前,在其表面按10 cm×10 cm划分网格。在线框网格节点上选取测点,共布置430个测点。驾驶室白车身线框网格及测点网格模型如图5所示。

图5 驾驶室白车身线框网格及测点网格模型示意图

设备安装完成后,在信号采集系统中对信号源、通道参数进行设置。由于驾驶室模态试验的测点较多,为便于后续模态信号的识别与分析,以10个测点为1组,将所有测点划分为43组逐步进行测试。每组测试时,采集各测点的频响、相干激励力的自谱情况,实时观察数据以判断每次测试的有效性。

2.2 参数识别

完成模态信号的采集工作后,在模态分析软件中选择PolyLSCF法识别模态参数。PolyLSCF法是多参考点的最小二乘复频域法,是目前最新发展并流行的基于传递函数的模态分析方法,也是频域算法中效果较好的模态参数识别法[12]。稳态图校验后,基于振型动画辨识振型。其中,驾驶室白车身模态试验频响函数叠加图如图6所示。

图6 驾驶室白车身模态试验频响函数叠加图

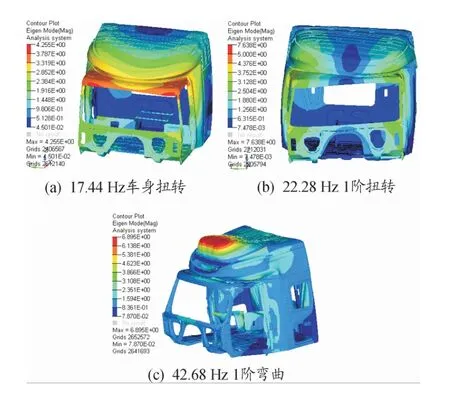

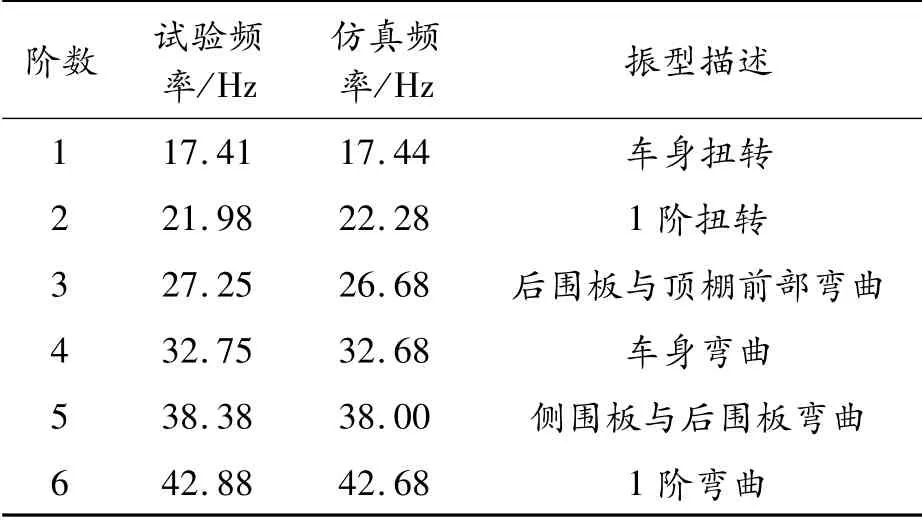

驾驶室前6阶模态频率及振型描述如表2所示。驾驶室基频、1阶扭转与1阶弯曲振型如图7所示。

表2 驾驶室白车身模态参数

图7 驾驶室白车身模态振型示意图

模态判定准则MAC用来检验所选的模态参数识别方式是否合适。如图8所示,驾驶室模态试验MAC图反映了所识别模态参数的有效性。

图8 驾驶室模态试验MAC图

2.3 试验结论

鉴于长头车驾驶室结构由框架和板件组成,近似方形结构,其振型表现出盒形结构的振动特征,即驾驶室弯曲振型呈多方向。驾驶室扭转表现为侧围与后围、侧围与顶棚部件的组合形式。

驾驶室弯曲形态较多,其中后围板与顶棚弯曲沿车身坐标系x方向;地板与后围板弯曲沿车身坐标系z方向;侧围板与后围板弯曲呈双向振动形态(x方向与y方向);高阶振型多为局部振型或多部件多方向振型。由于驾驶室左右侧围局部较弱,导致整体弯曲扭转振型与局部弯曲振型先后出现;顶棚与侧围上部连接处刚度相对较弱,低阶振型反复出现。

值得注意的是,长头车驾驶室与平头车相比,在侧围处的振型有较大不同。考虑平头车发动机放置于地板凹槽处,其驾驶室地板受振动直接影响,振幅较大[13]。而长头车发动机放置于车头前部位置,驾驶室地板上有多根纵横梁支撑,刚度较大,相对振幅较小,但在侧围相关位置处却出现了较多的振型、较大的振幅。这一点在评价长头车驾驶室振动特性时需要特别关注。

3 驾驶室白车身模态仿真

3.1 有限元仿真

基于驾驶室CAD模型,将stp格式文件导入Hyper Mesh中。在保证计算精度的前提下,对驾驶室白车身几何模型进行简化[14]。在Hyper Mesh中选择单元类型及单元尺寸,划分各部件的有限元网格,设置各部件材料属性,建立驾驶室白车身有限元模型,模型质量为399.7 kg。

选择Hyper Mesh自带的求解器对驾驶室白车身有限元模型进行自由模态分析,查看驾驶室白车身模型基频、1阶扭转与1阶弯曲振型如图9所示。

图9 驾驶室白车身模型振型图

3.2 分析与试验对比

驾驶室白车身模态试验与分析所得的模态频率如表3所示。前6阶的模态频率与振型非常接近,验证了有限元模型的准确性。

表3 驾驶室白车身模态试验与仿真结果

4 振动问题原因分析及改进措施

4.1 原因分析

通过对驾驶室模态性能的研究,发现其自身结构存在不足,侧围刚度较小,连接较弱。此外,驾驶室白车身前2阶模态振型均在侧围处出现,且模态频率较低,容易与外界激励发生共振。当试验车速在90 km/h时,驾驶室侧围抖动剧烈,座椅测点处振动峰值对应的频率为21.68 Hz,与驾驶室白车身1阶扭转模态频率21.98 Hz非常接近。由于车轮激励可能是造成驾驶室侧围异常振动的主要外因[15],故应分析车轮激励对驾驶室振动的影响。

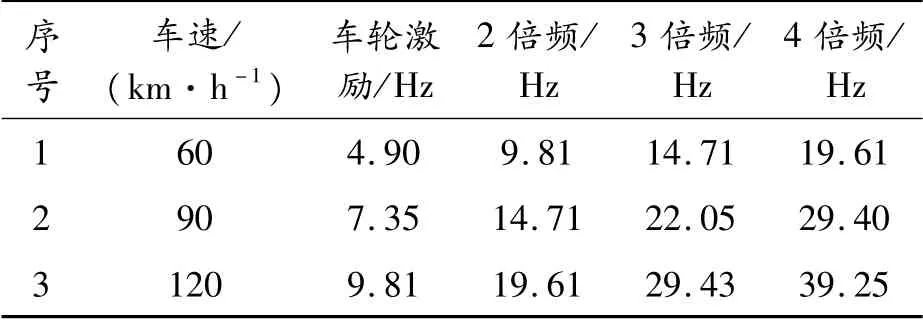

车轮激励频率为:

其中:v为车速(m/s);r为轮胎动力半径(m);n为倍频阶次。该车配置轮胎尺寸为12R22.5,动力半径为0.541 m,分别选取试验车速60、90、120 km/h,计算车轮激励频率值如表4所示。

表4 不同车速下车轮激励频率

经计算发现,当车速为90 km/h时,车轮激励的3倍频与驾驶室白车身第2阶、1阶扭转频率比较接近。判断该长头重卡以90 km/h行驶时,车轮激励的倍频与驾驶室本体的1阶扭转频率存在同频现象,导致侧围产生过大振动,出现过早失效问题。计算结果符合试验结论。

综上,驾驶室侧围异常振动的原因有两点:①驾驶室自身结构存在不足,侧围局部刚度较弱;②特定速度下车轮激励的倍频与驾驶室本体1阶扭转频率存在同频现象发生共振。

4.2 结构优化

车轮激励频率主要取决于车速无法避免,总有特定车速的车轮激励频率可与车身结构频率重合,但车轮激励的影响范围一般在1~21 Hz范围内,且实际行驶过程中应主要避开常用车速下导致车身异常振动的因素。因此,通过对驾驶室进行结构优化以增强驾驶室的局部刚度,并提高驾驶室本体的1阶扭转频率以避开90 km/h下的车轮激励是比较可行的方法。考虑到优化改进的成本,选择尺寸优化法对驾驶室振动性能进行提升。

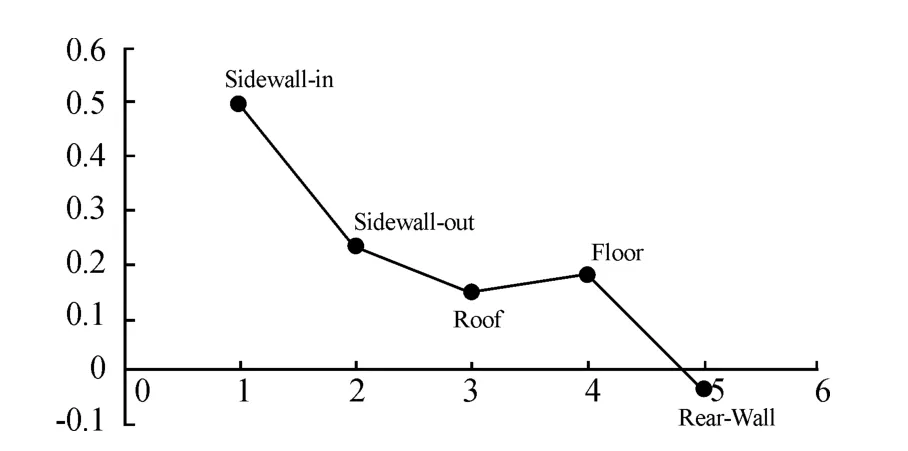

驾驶室侧围处的局部振型复杂,局部模态较多,根据试验结果将驾驶室侧围内板、侧围外板、顶棚玻璃钢、地板和后围板这几个部件的厚度作为设计变量,以驾驶室1阶扭转频率为优化目标进行灵敏度分析。由分析可得,在这5个设计变量里侧围内板对驾驶室1阶扭转频率的影响最大。设计变量的模态灵敏度如图10所示。

图10 设计变量模态灵敏度

选择增加侧围内板的厚度对驾驶室进行尺寸优化。为与发生共振的车轮激励倍频错开3 Hz,优化目标设为驾驶室1阶扭转频率提高至25 Hz以上,约束条件为驾驶室扭转、弯曲刚度值,且质量增加不超过10 kg,设计变量为驾驶室侧围内板厚度。图11为模态参数迭代过程。图12为质量参数迭代过程。

图11 模态参数迭代过程

图12 质量参数迭代过程

迭代后3次目标函数收敛,侧围内板的厚度由1.5 mm增加到2.0 mm,驾驶室1阶扭转频率提高至25.74 Hz,质量增加到404.7 kg。重新定义侧围内板厚度后对优化后的模型进行振动性能仿真。优化前、后驾驶室白车身振动性能如表5所示。

表5 优化前、后驾驶室白车身振动性能

由表5可得:驾驶室侧围内板厚度的增加使得驾驶室在振动性能上有了明显改善,驾驶室1阶扭转模态频率提高了3.46 Hz,与90 km/h车速下车轮激励的3倍频错开3 Hz以上,驾驶室白车身模型质量只增加了5 kg,扭转、弯曲刚度也稍有提升,常用车速下驾驶室本体低阶频率与车轮激励无同频现象。对比验证了驾驶室尺寸优化的有效性。

5 结论

通过实车故障分析与道路试验、驾驶室振动性能测试与仿真相结合的手段,对驾驶室振动特性进行了深入研究,准确诊断出特定速度下长头重卡驾驶室侧围异常振动的故障原因,并基于有限元模型提出了合理的结构优化方案。

研究结果表明:长头车驾驶室与平头车驾驶室在振动特性上存在不同之处,为评价长头车驾驶室振动特性和研究相关结构动态特性提供了依据。所采用的试验与分析相结合的方法对于实际工程中解决类似车身振动问题具有参考价值。