烟叶风分气固两相流数值模拟及物理特性测定

2021-07-14宋兆峰袁锐波

宋兆峰,袁锐波,黎 西

(1.昆明理工大学 机电工程学院,昆明 650000;2.昆明理工大学,昆明 650000)

烟叶打叶复烤是指将除杂后的烟叶经过第一次烘烤后,利用打叶工序将烟叶分为纯烟叶、叶含梗、光梗,并通过风分机将这3种类型烟叶风力分离,接着对分离出来的纯烟叶以及在打叶风分过程中产生的烟叶碎片进行复烤,将其含水率降低,直至符合储存包装的工艺过程[1]。目前,打叶复烤工艺主要分为3部分:打叶、风分、复烤。其中,风分工序作为打叶复烤中最重要的一环,其目的是将打叶后的烟叶按不同质量要求进行分离[2-3],其基本原理为:受重力和流场的影响,较轻的纯烟叶呈向上运动趋势,而光梗、叶含梗烟叶则呈向下沉降的趋势[4]。然而,目前对于烟叶打叶复烤中风分工艺过程的研究较少,生产线智能化控制方面还待提高,风分过程中还大部分采用人为经验式的判断,缺乏系统性的研究。

文献[5]基于气固两相流动力学,采用FLUENT软件进行数值模拟,选取空气进口、砂石进口、空气撒粉出口及风机结构4个条件的优化,提高了风选室的风选效果。文献[6]以烟叶打叶复烤中的经典马克风分仓为基础,采用网均风结构替代链板均风结构,使风分效率得以进一步提高。文献[7]合理优化打辊转速、风机转速、爆料辊抛4个工艺书,并将4种参数进行合理组合,使得打叶复烤的风分精度和质量得到保障。文献[8]通过设置扰流板并调节进风口位置,从而抑制茶叶风选机内部的涡流,结合计算及分析技术,对茶叶风选的效果提升提供了一定的理论依据。文献[9]引入颜色定性值和光谱定性值两个跳空椅子,并采用高架库的调配方法,加强了打叶复烤的均值化效果。文献[10]和文献[11]在研究城市生活垃圾分选仿真实验中,将气流场看作多相层流,研究分析了影响风选效率的设备的几何结构。生产线智能化控制方面还有待提高,风分过程中大部分仍采用人为经验式的判断,缺乏系统性的研究。

本文基于流体力学和空气动力学,利用计算机数值模拟技术,建立烟叶转化当量球型颗粒数学模型,通过图像识别技术和Fluent气固两相流仿真技术,采用图像识别技术以及建立离散相与烟叶当量球型颗粒转换数学模型,解决了烟叶风分过程的可视化问题并提高烟叶的风分效果。本文的理论研究将为后续研究学者提供基于烟叶当量球型颗粒转化的数学模型,从而展开正确的烟叶的数值模拟,同时通过本文的实验结合仿真研究,将来能在一定程度上对生产企业就如何提高烟叶利用率起到实际的指导作用,以此来代替高昂的人工成本和实验成本。

1 烟叶与当量球型颗粒转换

由于烟叶运动的不规则性,难以描述其空气动力学特性,因此用以球型颗粒代替不规则形状的烟叶来计算其空气动力学,参考江苏大学的李学军和陈嘉真[12]发明的悬浮速度测定装置,利用其相关计算模型理论,可以推导出烟叶当量球型颗粒的直径,为后面烟叶的风分过程数值模拟离散项参数设置奠定理论基础。

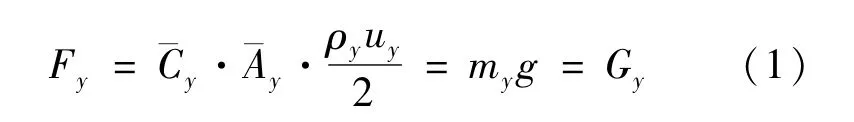

以质量是my,密度是ρy的烟叶为例,可通过上述装置测得烟叶的悬浮状态下所受曳力Fy情况。

烟叶颗粒在气流场中的运动有震荡移动状态,震荡翻滚状态两种;其中,震荡翻滚状态最突出的特点就是颗粒自身的旋转,导致其所受曳力系数以及正流投影面积发生瞬态变化。式中¯Cy代表烟叶颗粒曳力系数的均值,¯Ay代表正流投影面积的均值。

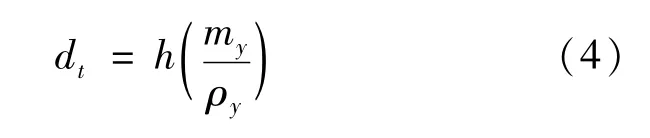

当悬浮速度为uy时,与该烟叶颗粒具有相同质量的球型颗粒所受曳力为:

令Fp=Fy,即

式(1)~(4)中,dt为烟叶体积。

在上述理论公式的基础上可知:DPM模型烟叶的当量直径与烟叶密度、悬浮速度、质量3种参数相关。

对于质量的测定,采用微型电子秤测量得到了3种烟叶的单片质量。对于烟叶采用最为广泛的三角形烟叶作为研究对象;对于叶梗,选择圆柱度较均匀的长条形状的光梗。为了保证实验的准确性,因此在测量3种类型的烟叶质量时,以最先选定烟叶的几何形状作为实验样本,后续实验的烟叶形状按照其进行剪裁。

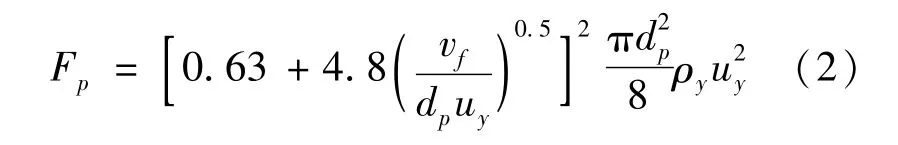

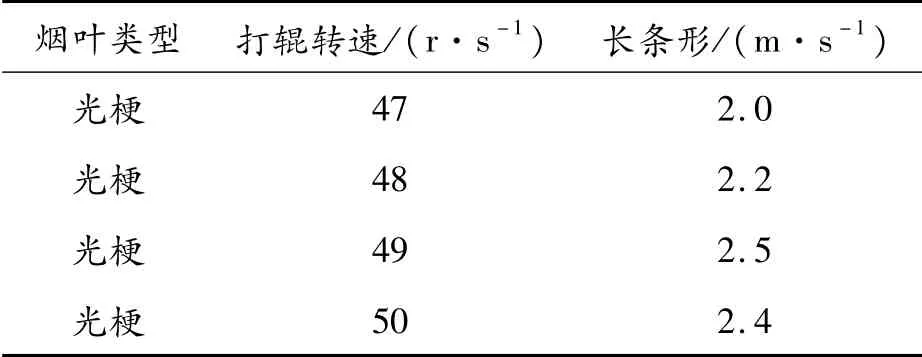

由于数据数量庞大,以云南某企业生产的烟叶的两种参数作为标准,同时分别改变其他两种参数取得每组实验数据,结果如下:以正常生产烟叶总流量和框栏开口3.0(为定标准,打辊转速采用以下4个速度指标即:47、48、49、50 r/s来测量得到实验数据。最终得到3种类型烟叶单片质量,如表1、2所示。

表1 单片纯烟叶、叶含梗烟叶质量实验测量结果

纯烟叶47 0.50纯烟叶 48 0.57纯烟叶 49 0.51纯烟叶 50 0.59叶含梗 47 1.21叶含梗 48 1.10叶含梗 49 1.35叶含梗50 1.40

表2 单片光梗质量实验测量结果

对于悬浮速度的测定,借助悬浮速度测定装置测量了相应质量和面积形状的3种类型的烟叶的悬浮速度。本实验忽略烟叶温度和湿度对悬浮速度的影响,具体测量结果为3次悬浮速度值的平均值,实验数据如表3、4所示。

表3 纯烟叶、叶含梗烟叶悬浮速度实验测量结果

表4 光梗悬浮速度实验测量结果

对于烟叶的密度测量,本文通过求解出烟叶的体积进一步求得密度,烟叶体积视为面积与厚度的乘积。

对于烟叶面积的计算,本文利用Matlab软件编写烟叶面积图像识别程序,通过转灰度图片处理、二值化处理、开运算处理、统计连通域的面积4个步骤确定烟叶的面积像素点,如图1所示。

图1 烟叶面积Matlab识别

由于3种类型烟叶各自的物理特性和结构特性,因此在识别纯烟叶、叶含梗、光梗的时候,需要做出相应调整和修改程序。在计算纯烟叶时,改写上面的面积图像识别程序运行计算得到总像素点和总面积,如图2所示。同时,通过游标卡尺测量得到对应纯烟叶的厚度0.2 mm。

图2 纯烟叶面积Matlab识别

图2中直尺为比例尺,10 mm代表17个像素点,可计算单个像素点面积,整片烟叶像素点总数为33 858,通过计算最终将得到整个烟叶的面积1 612.3 mm2。结合所得到的质量公式,最后经过计算研究,最终得到纯烟叶的密度,如表5所示。

表5 纯烟叶密度实验结果

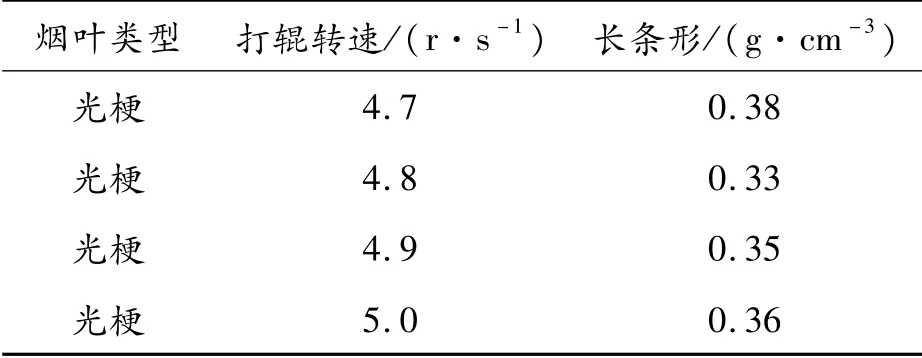

在计算光梗时,同计算纯烟叶密度方法一样,获得光梗的密度,如表6所示。

表6 光梗密度实验结果

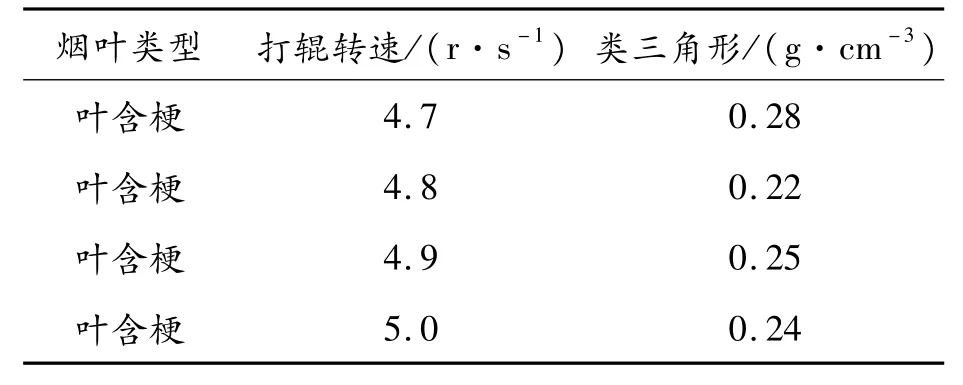

叶含梗烟叶是由纯烟叶和光梗组合成,要通过计算面积从而较为精确地计算该类型烟叶密度,因此在识别叶含梗烟叶时,需要将纯烟叶部分识别并算出像素点;通过相同方法测量得到对应叶含梗烟叶的叶面积和梗的体积,如图3所示。

图3 叶含梗烟叶面积Matlab识别

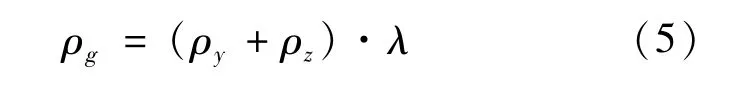

本次图像识别后,将叶含梗烟叶中叶、梗分离,通过上面确定光梗体积的方法确定梗的体积,并结合经验公式

式(5)中,ρg、ρy、ρz分别代表叶含梗、纯烟叶、梗的密度,其中λ代表权重,λ与叶含梗中烟叶和梗的占比有关,经过实验研究和分析,λ取值为0.5。经过计算研究,最终得到叶含梗烟叶的密度,保留小数点后两位,如表7所示。

表7 叶含梗烟叶密度实验结果

由以上实验和计算分析,基于Fluent软件中的DPM模型,获得了3种类型烟叶近似球型颗粒直径dp,如表8所示。

表8 3种类型烟叶近似球型颗粒直径dp

由上表可以清晰地看出3种类型单片烟叶的当量球型颗粒的情况。为下一步在Fluent软件中设置烟叶的DPM模型提供理论依据。

2 模型的建立

本文中流体数值模拟的基本过程是:使用UG软件对卧式风分机进行建模,通过ANSYS软件的mesh模块对流体模型进行网格划分并进行初始条件设置;然后保存mesh格式导人Fluent中,选择并设置计算方法,边界条件等;同时在Fluent软件中的monitor模块中设置监测器对风分机两个进口,两个出口的流量进行监测;最后通过迭代计算结果。

2.1 卧式风分机三维模型建立

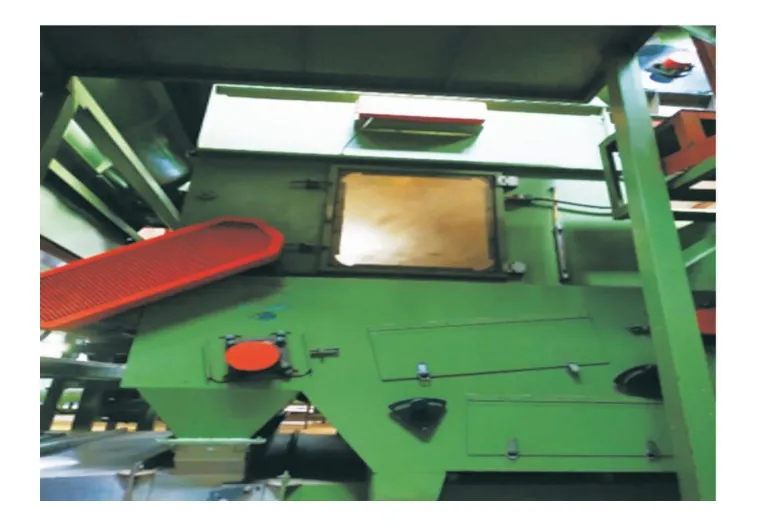

卧式风分机采用的是来自于昆明某企业生产设计的WF3601型风分机,如图4所示。由于设备的结构较为复杂,本文只涉及到风分过程的定性分析,所以对风分机进行简化处理,去除外部的几何特征以及形状不规则的部位。简化后的卧式风分机与实际的实验设备卧式风分机比例为1∶1。

图4 WF3601型卧式风分机

用NX11.0三维软件建立卧式风分机简化模型,如图5所示。

图5 卧式风分机简化模型

其中,①、②、③、④、⑤标号分别代表叶片出口、进料口、网带、出料口、二次抛料辊。卧式风分机总高为2 500 mm,总长为1 800 mm,总宽为2 000 mm。二次抛料锟中心轴直径100 mm,齿条齿高50 mm;其上设置有弧形挡板,如图所示。进料口、叶片出口和出料口为长方体,长2 000 mm,宽300 mm。

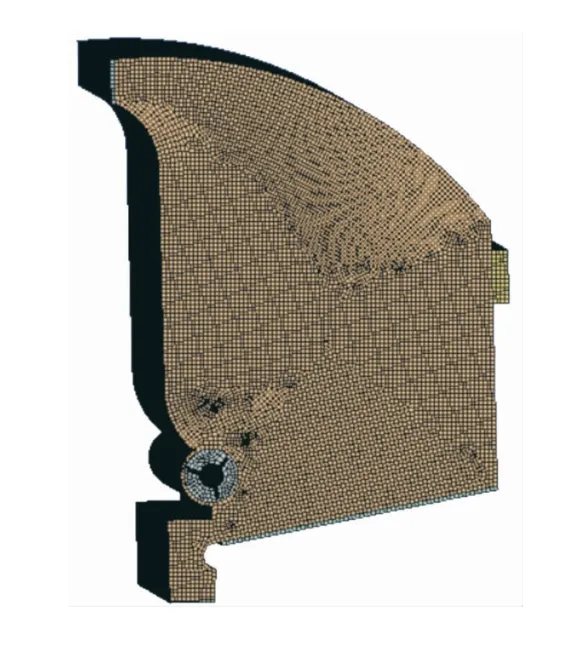

本文对卧式风分机中的二次抛料锟、网带、壁面网格的划分采用六面体网格方法,并在划分后对网格进行了光滑处理,在理论基础程度上进一步提高网格质量,如图6所示。

图6 风分机网格划分模型

2.2 数值模拟模型仿真参数设置

模型的选择:本文采用拉格朗提法理论基础研究气相和固相的流体模型,即气相为气体,固相为等效的烟叶颗粒;模型采用离散相模型;考虑湍流对烟叶风分的影响,故采用在模拟流体仿真过程中其残差曲线更加容易收敛的realizablek-ε模型。

边界条件的选择:本文边界条件分为旋转区域条件和进出口处边界条件,对于旋转边界条件:采用Movingwall壁面函数,转速为300 r/min。对于进出口边界条件:设气相材料为空气(air),定义为常温、常压;同时物料进口和网带均设为速度入口,其中物料进口出风速2 m/s,网带处实际风速11m/s。

对于DPM模型,3种类型烟叶和dp采用上述当量球星颗粒得到的结果。根据烟叶在风分室的实际情况,设定Y方向初速度为1.5 m/s,入风口风速为10.5 m/s。

3 气固两相流场数值模拟结果及分析

通过前面介绍的数值模拟参数设定,可以获得烟叶当量球型颗粒在风分流场中的速度与压力云图。

3.1 速度场分析结果

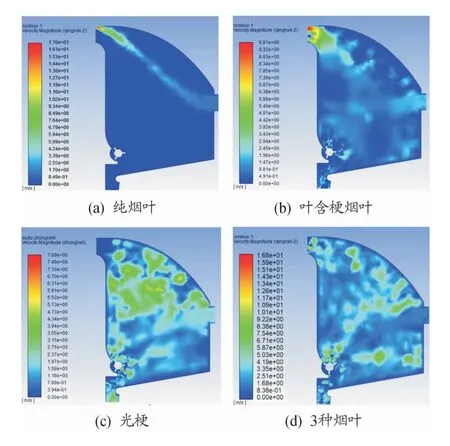

图7能够反映3种类型烟叶的当量球型颗粒在流场中速度变化趋势和分布情况。

图7 3种类型烟叶速度云图

由图7(a)可以看出:烟叶速度从4.24 m/s变化到17 m/s,最大速度17 m/s出现在靠近出口位置。这是由于纯烟叶的质量最小,当量球型颗粒dp最小,在浮力和风力的作用下从叶片出风口流出。

由图7(b)可以看出:叶含梗速度的变化呈先增大后减小再增大的趋势落在二次抛料辊上,变化范围由2.45 m/s到3.43 m/s。这是由于叶含梗烟叶在重叠空间和重力的影响下落在二次抛料辊,使得速度开始变大。在二次抛料辊的抛散作用下,叶含梗烟叶大量风分至叶片出口,剩余部分的叶含梗烟叶主要因重力的因素落在网带上,由网带传动至物料出口。

由图7(c)可以看出:包络在烟叶内的光梗分散于整个流场区域这时速度变化不大且趋于稳定,在二次抛料辊的作用下,此时速度开始从1.97 m/s变化到3.15 m/s,这是由于光梗在气体的带动下呈向上运动趋势,与物料入口处的烟叶发生碰撞、摩擦等,此时在二次抛料辊周围出现了较为明显的涡旋。

由图7(d)可以看出:3种烟叶进入风分室内趋于稳定,3种速度变化趋势同图7(a)、(b)、(c),最大速度为烟叶在叶片出口处的16.8 m/s,因为烟叶质量最小,当量球星颗粒最小,出风口压力最小,流速最大。最小速度出现在中箱体流场区域,因为此时3种类型烟叶在此处开始大量发散,在重力与风力的双重影响下,形成大涡漩,所以速度最低。

由图7得出结论:3种类型烟叶在进入风分室流场区域后,经过一段时间稳定后,3种类型烟叶速度均发生变化,速度变化大小由大变小依次为:纯烟叶、叶含梗烟叶、光梗;速度最大处发生在叶片出口处,在流场的作用下,叶片出风口处压力最大;在3种类型烟叶运动到二次抛料辊上后,此处的烟叶形成明显的涡旋情况,不同于涡旋产生带来的不良因素,其涡旋对3种类型烟叶减少重叠空间起到有利作用,使其速度呈变大趋势。

3.2 压力场结果分析

图8能够反映3种类型烟叶的当量球型颗粒在流场中速度变化趋势和分布情况。

图8 3种类型烟叶压力云图

由图8(a)可以看出:纯烟叶进入风分室流场区域后,压力变化逐渐增加,在靠近叶片出口处,出现压力剧降,此时最小压力为-19 Pa,这是基于空气动力学理论,当风速增大,叶片出口处形成的空气负压随之增大,从而迫使此处烟叶的压力变小。

由图8(b)可以看出:当风分室内气流场稳定后,叶含梗烟叶集中在中箱体流体区域,在风分室上箱体右部位置,压力减小并伴随压力梯度现象,压力梯度为200 Pa。

由图8(c)可以看出:在光梗进入风分室趋于稳定后,在x方向,压力变化为先增大,当到二次抛料锟周围时减小100 Pa,整个光梗受到的压力变化最复杂的位置处于上箱体流场区域,受纯烟叶重叠空间的影响,部分光梗被带到上箱体,此处纯烟叶运动速度较大,压力较小,减少了和光梗的重叠空间,此时光梗开始受重力影响呈下降趋势,压力变化为先减小后增大。

由图8(b)可以看出:在3种类型烟叶进入风分室流场区域后,在上箱体靠近叶片出口处,压力最小形成负压,范围为-19 Pa到0,此处基于流体动力学,风速最大,与流速数值模拟相吻合,有利于纯烟叶的风分;中部位置处压力变化大从而出现压力梯度现象,压力变化范围为100~300 Pa,这是由于中箱体二次抛料锟周围,压力小,中箱体中部位置处压力减小,流速降低;在下箱体靠近物料出口处形成负压,此时负压变化较大,最小为-19 Pa。这是由于光梗和叶含梗烟叶质量较大,当量直径颗粒大,最终由网带将叶含梗和光梗烟叶送至物料出口。

4 结论

本文基于气固两相流仿真模拟技术,采用图像识别技术,通过实验确定了纯烟叶、叶含梗、光梗3种类型烟叶的当量球型颗粒直径,仿真分析了气固两相流速度场和压力场,实现了烟叶风分数值模拟过程的可视化,并为后续工作提供了理论基础。

仿真结果显示:3种类型烟叶都在风分流场中出现分层现象,在风分机上、中箱体出现大量的涡旋,速度变化梯度范围较大,在叶片出口和物料出口处产生了负压;3种类型烟叶速度均发生变化,速度变化大小由大变小依次为:纯烟叶,叶含梗烟叶,光梗;纯烟叶与部分叶含梗风分至风分出口,光梗落入网袋。该研究对3种烟叶对实际生产中的风分工艺提供了理论依据,同时结合仿真研究,能对生产企业提高烟叶利用率起到实际的指导作用,从而代替高昂的人工成本和实验成本。