星点设计-效应面法优化黄肝微丸的制备工艺*

2021-07-13雷亚亚王紫燕何艳萍

雷亚亚,王紫燕,何艳萍,高 婷,陈 晶

宁夏医科大学总医院制剂中心,银川 750004

黄肝煎液为本院特色制剂之一,具有清热、利湿、退黄等功效,临床主要用于治疗急性黄疸性肝炎。本研究结合减压浓缩、喷雾干燥及挤出滚圆工艺,将传统的黄肝煎液制备成中药微丸,并以微丸的粉体学性质及得率为指标,在单因素筛选基础上采用星点设计-响应面法来优化微丸制备工艺,制得载药量高、成型性较好的黄肝微丸[1]。

1 仪器与材料

R-1050 旋转蒸发仪(郑州长城科工贸有限公司);MS-200 热熔喷雾制粒机(深圳信宜特科技有限公司);WL350 离心式制丸机(温州制药设备厂)。

茵陈(批号1807052)、当归(批号1808058)、黄芩(批号1809129)、黄柏(批号1807060)、龙胆(批号1807029)、郁金(批号1808009)等中药材均由宁夏明德中药饮片公司提供。

微晶纤维素PH101(上海昌为医药辅料技术有限公司,批号P110821425);硬脂酸镁(山东聊城阿华制药股份有限公司,批号160415);微粉硅胶(安徽山河药用辅料股份有限公司,批号101223);滑石粉、乙醇等均为药用级。

2 方法与结果

2.1 干膏粉制备

将处方量的中药材置于提取罐中浸泡1 h,水提取2 次,第1 次1.5 h,第2 次1 h。合并提取液,过滤,减压浓缩至相对密度为1.05(60 ℃)。喷雾干燥参数:进风温度160 ℃、出口温度250 ℃,风机转速1450 r·min-1,进液速度2.9 r·min-1,雾化压力0.3 Mpa。

2.2 微丸的制备[2]

分别称取处方量药物干粉和辅料,过100 目筛,混合均匀后加入适量的润湿剂不断捏合,制成软材。将软材放入制丸机内,经筛网(孔径0.8 mm)挤成光滑致密的条状物,然后置于滚圆装置中滚制成丸;干燥,筛分,选取20~30 目间的微丸进行分析评价。

2.3 黄肝微丸的评价

2.3.1 得率 取未过筛微丸约15 g,精密称重为G0,过20~30 目筛,精密称重微丸质量为G1,计算微丸在20~30 目间占微丸总重的比例,即为得率。

公式:f=G1/G0×100%。

2.3.2 圆整度 取约15 g 过筛后的微丸置于平板上,将平板一侧抬起,测量微丸开始滚动前倾斜平面与水平面所形成的夹角,即为平面临界角,其值越小,圆整度越好。

2.3.3 休止角流动性 取适量微丸,置于固定高度的漏斗中,使微丸流入漏斗下的表面皿内,待流出完毕,测量圆锥体直径D,高度H,通过公式tgα=2H/D 计算休止角α。

2.3.4 脆碎度 精密称取一定质量的微丸G0,置于脆碎度测试仪中,在25 r·min-1下旋转4 min,过30目筛,精密称重为G1,计算微丸的脆碎度Fr。Fr=(G0-G1)/G0×100%。其中Fr值越小,则微丸质量越好。

2.4 处方优化[3]

2.4.1 辅料的筛选 在固定挤出滚圆工艺参数下,以空白丸芯粉体学性质及得率为评价指标,对成丸辅料微晶纤维素(MCC)、乳糖、淀粉、糊精等进行筛选,结果MCC 的成丸性最好。以MCC 为辅料,制备载药微丸,结果发现,MCC 单独作辅料制备微丸,药粉黏性较大,挤出物为较黏的长条状,滚圆时无法打断,无论载药量多低,均未成丸,故考虑加入抗黏剂微粉硅胶,和MCC 调节软才性能而成丸。通过预实验,以主药占比分别为36%、42%、50%的3 个处方进一步对润湿剂的种类及用量进行考察。

2.4.2 润湿剂筛选及其与物料比例 基于提取物黏性较强,再分别以纯化水、不同浓度乙醇溶液(50%、60%、70%、80% )、3% PVP K30 醇溶液(50%、60%、70%、80%)为润湿剂,以微丸的制备难易程度和成型率为指标,对微丸处方进行润湿剂筛选。结果显示,乙醇浓度较高,则条状物表面较粗糙,成形性差,不易滚圆且粉多;乙醇浓度较低,在滚圆过程中微丸之间黏连较严重,大粒径微丸多,目标粒径收率低。处方1、处方2、处方3 的润湿剂分别为3% PVP K30 醇溶液(60%)、60%乙醇、3%PVP K30 醇溶液(80%)。综合考虑微丸的载药量、得率及粉体学性质,确定以载药量为42%,润湿剂为60%乙醇的处方(药粉∶MCC∶微粉硅胶=5∶6∶1)作为优化工艺。当润湿剂用量与物料量的比值接近1∶1时,所制微丸颗粒圆整度好,表面光滑,收率较高。

2.5 星点设计-效应面法优化黄肝微丸制备工艺[4]

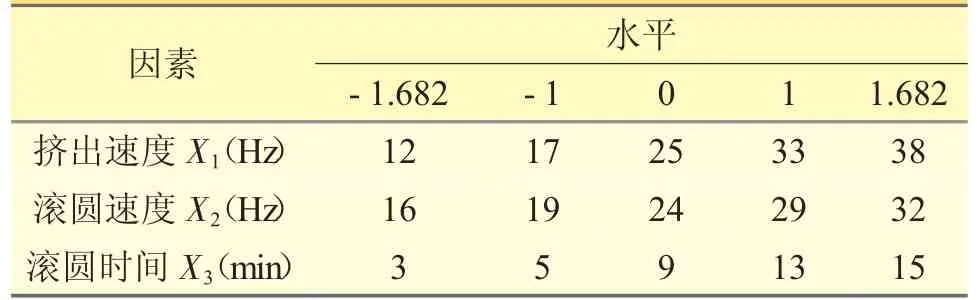

2.5.1 试验设计 采用挤出-滚圆法制备黄肝微丸,以微丸粉体学性质及得率为评价指标,确定影响微丸成型的3 个因素:挤出速度X1、滚圆速度X2、滚圆时间X3,进行3 因素5 水平的星点设计,以“归一值”(OD 值)来体现各指标的综合效果,从而确定挤出-滚圆技术的最优工艺参数。星点设计因素水平见表1;星点设计试验结果见表2。

表1 星点设计因素水平

表2 星点设计试验结果

采用Hassan 方法分别进行数学转换,求“归一值”,对圆整度、脆碎度等取值越小越好的因素dmin,计算公式为:dmin=(ymax-yi)/(ymax-ymin);对得率取值越大越好的因素dmax,计算公式为:dmax=(yi-ymin)/(ymax-ymin)。其中ymax为该评价指标的最大值;ymin为该评价指标的最小值;yi为评价指标。计算出各指标的di值后,由以下公式计算OD 值,OD=(d1d2……dk)1/k(k 为指标数)[2]。

2.5.2 模型拟合 采用Design-Expert.8.05b 软件对数据进行处理,以挤出速度X1、滚圆速度X2、滚圆时间X3为自变量,以总评OD 值为应变量,得到X1、X2、X3对综合评分影响的二项式方程,回归方程为:OD=-4.22191+0.067209X1+0.25468X2+0.049185X3+3.82×10-3X1X2-1.89609×10-3X1X3+4.0725×10-3X2X3-2.19070×10-3X12-7.26071×10-3X22-5.16099×10-3X32,P=0.0007,相关系数R2=0.8977,显示多元二项式拟合方程相关系数较高,拟合效果较好,此拟合优化模型具有统计学意义,可以用于制备工艺的预测。

2.5.3 效应面优化和预测 根据所确立的拟合模型,绘制因素X1、X2、X3对总评OD 值影响的三维效应面图和等高线图(见图1)。由效应面可以看出,三个因素的最优条件为挤出速度33Hz、滚圆速度29Hz、滚圆时间12 min。

图1 OD 对X1X2,X1X3 及X2X3 预测的效应面(A)与等高线(B)图

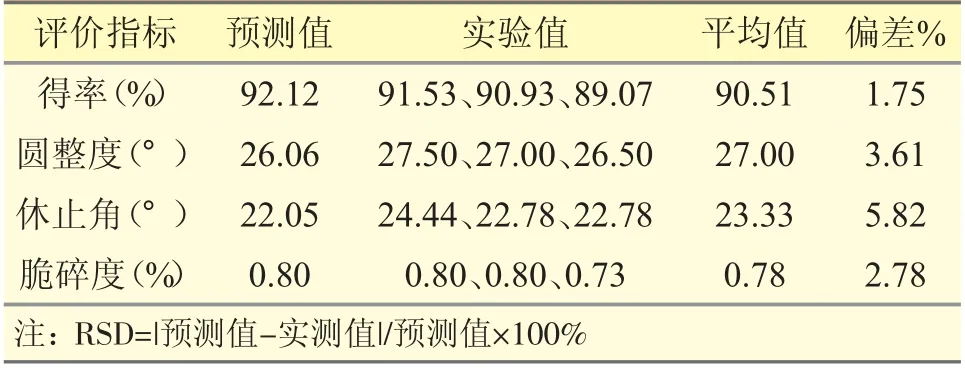

2.5.4 验证试验 为验证模型可靠性,按上述优化工艺进行验证(n=3)。结果显示,预测值与实测值之间的平均偏差为3.49%,表明本方法所建立的数学模型预测性良好。见表3。

表3 验证试验结果(n=3)

3 讨论

挤出滚圆法是目前国际制药工业较为广泛应用的一种微丸制备技术,国内用挤出滚圆技术制备中药微丸取得了初步成功。相比西药,中药材成分复杂,吸湿性较强,在制备中普遍存在微丸成型性差、载药量低等技术难题[5]。因此,采用挤出滚圆法制备中药微丸应严密权衡工艺参数与辅料的影响。

本实验在单因素筛选处方的基础上进行星点设计优化工艺,制备出得率高、成型性好、脆碎度小的黄肝微丸。将优化的工艺进行实验验证,结果理论预测值与实测值比较吻合,证实建立的数学模型具有较好的预测性,表明采用星点设计-效应面法优化中药微丸的制备工艺处方,达到实现多指标同步优化的目的是可行的。