飞秒脉冲激光诱导TC4微结构表面抑冰特性实验

2021-07-07崔静张杭翟巍路梦柯杨广峰

崔静,张杭,翟巍,路梦柯,杨广峰,*

1.中国民航大学 航空工程学院,天津 300300

2.中国民航大学 交通科学与工程学院, 天津 300300

结冰结霜是自然界很常见的现象之一,冰霜在展现自然之美的同时也给人类带来了很多安全隐患,例如航空领域、电力运输、航海和通信工程等[1-3]。对于安全系数要求更高的飞机来说,当机翼和尾翼积冰时,阻力增加,飞机发生抖动,飞行性能下降;当发动机进气道唇口结冰时,进气道外形发生变化,发动机进气量减少,严重时飞机发生喘振,出现严重安全事故[4]。因此,研究飞机结冰、结霜这一问题具有一定的现实意义。

对于飞机目前常规的机械除冰、液体防(除)冰和热力防(除)冰等被动防冰方法因其效率低、能耗以及维护成本高等缺点存在一定局限性[5]。自然界“出淤泥而不染”的荷叶表面自清洁现象引起了人们的关注[6],国内外各个科研小组围绕着这种天然的超疏水现象展开了大量的科学研究。

龙江游等[7]利用飞秒激光技术在金属铜表面制备了一系列不同微观特征的微纳米结构,而后经过化学修饰的办法获得了接触角(Contact Angle, CA)超过150°的超疏水表面,这些超疏水表面在低温下的接触角降低,滚动角增加,对水粘附力越低的超疏水样 品抗结冰性能更优。王津等[8]从理论上分析设计了防冰疏水微结构的表面。一是低表面能物质,二是一级微结构的尺寸,还可以制造二级或者多级微结构。薛磊等[9]仅通过飞秒激光未经过化学修饰,将铜样品放置在空气中一定时间,直接制备了多种疏水功能特性微纳结构表面并且这些疏水微纳结构表面延迟结冰的时间与原表面相比均有大幅度提升,最佳条件下增加1倍。

Eberle等[10]通过在热力学原理的指导下用试验证明纳米结构在RMS(Root Mean Square)大小为3个数量级变化(约0.1~100 nm)中产生同样低的坚固的成核温度(约-24 ℃),在-21 ℃时,可将液滴的冻结时间延迟至25 h。Vercillo等[11]使用DLW(Direct Laser Writing)、DLIP(Direct Laser Interference Patterning)和LIPSS(Laser Induced Periodic Surface Structures)3种不同的激光处理方法在Ti64基板上实现了超疏水性能,在结冰风洞试验中研究了使用这些方法制得的冰在表面结构上的附着强度。用DLIP工艺生产的分层微/纳米结构的冰粘附行为是所研究的激光加工表面最低的。

Ti6Al4V(TC4)合金广泛应用在飞机发动机风扇壳体、压缩机前端的圆盘、机身机翼接头等紧固部位,但目前针对飞机发动机进气道前缘唇口典型材料钛合金,研究探讨其加工工艺和表面结构对抑冰抑霜性能的研究尚有欠缺。基于此,以TC4合金为研究对象,采用飞秒激光加工的方法,分析表面微纳结构对材料表面润湿性和抑冰抑霜性能的影响,为抑冰抑霜功能性微结构表面的构建提供理论基础。

1 理论基础

1.1 表面浸润性

材料表面的抑冰/霜性能与表面疏水性即表面的浸润性存在密切关系,而表面浸润性可以用接触角来表征。

在理想的光滑表面,液体在表面的状态可以用著名的Young氏方程示意图[12](图1(a))来表示:

(1)

式中:θ为表观接触角;γsg、γsl和γlg分别为“固-气”“固-液”和“液-气”界面的张力。而实际固体中的表面不是理想的光滑表面,存在一定的粗糙结构和表面化学成分不均匀。根据Wenzel和Cassie经过实际的分析和改进,得到了Wenzel模型[13]和Cassie模型[14],如图1(b)和图1(c)所示,对应的方程分别为

图1 表面润湿性经典模型

(2)

式中:r为粗糙度。据此方程,当θ>90°时,材料

表面的疏水性随接触角增大而增大。

cosθ=f1cosθ1-f2cosθ2

(3)

式中:θ1为液滴在粗糙的固体材料表面的本征接触角;θ2为液滴与空气的本征接触角(θ2=180°);f1和f2分别为液滴与粗糙的固体表面和液滴与空气接触的表观面积分数。由此可知,当表面粗糙度增大,疏水性能提高时,液滴和空气的接触面积也随之增小。

1.2 抑冰机理

根据表面润湿性的分析,疏水表面对抑冰性能的作用主要体现在以下3个方面:

1) 在具有一定粗糙度的不同表面,液滴的接触角不同,液滴与材料表面的接触面积不同,液滴与冷台的传热速率就不同,同时液滴与固体表面之间可能存在空隙,而这些空隙阻碍了液滴结冰时的热量传递,达到延迟液滴结冰的目的[15-17]。

为了简化计算液滴与不同表面的接触面积,对于体积很小的液滴而言,表面张力占主导地位,在相同体积的液滴下,假设液滴形成完美的球缺状,如图2所示。

图2 液滴与表面接触示意图

根据球的体积公式以及简单的三角函数变换(式(4)~式(7)),得到水滴与地面的接触面积与接触角的关系(式(8))。

h=(1-cosθ)r1

(4)

r2=r1cosθ

(5)

(6)

(7)

(8)

式中:h为液滴高度;r1为液滴半径;r2为液滴与固体表面接触面的半径;V为液滴体积;S为液滴与固体表面接触面的面积。

2) 因疏水表面对水滴附着性低的特点,冲击在疏水表面的液滴不会立即聚集在一起发生冻结,而是在冻结前发生反弹,因此液滴不易在疏水表面成核冻结[18-20]。根据霜层生长的特点,在结霜初期,水蒸汽会在冷表面上先凝结成液滴,而后液滴冻结长出霜晶,所以疏水表面液滴不易成核,起到延缓结冰的效果。

3) 处于Cassie状态的液滴发生冻结时,根据研究发现,液滴与固体表面的空气仍有部分存留,而这些空气所形成的裂纹可以有效的减少除冰所需的外力,降低冰层附着力[21]。

2 实验材料与方法

2.1 表面制备

激光诱导TC4合金制备微纳结构的过程如下:选取大小为10 mm×10 mm×5 mm的TC4合金在全自动磨抛机(Tegramin-30型,丹麦Struers公司)上依次采用80#、320#、600#、1000#、1500#和2000#砂纸进行打磨,接着用不同粒度的金刚石抛光液抛光,最后将TC4合金用去离子水在全自动试样清洗机(Lavamin型,丹麦Struers公司)进行超声清洗10 min。应用超短脉冲飞秒激光系统(TruMicro 5000型飞秒激光器,德国Trumpf公司),激光从激光器发出后通过ISse14型高速振镜系统(SCANLAB公司),经过255 mm的焦距通过聚焦镜入射到材料表面,采取间距为50 μm的“一”字型加工路径扫描空气中的TC4合金表面。采用光束分析仪(以色列DUMA公司)测得聚焦之后的激光光斑直径为50 μm,激光参数为脉冲宽度800 fs,激光波长1 030 nm,重复频率400 kHz,离焦量-3 mm。

使用白光干涉仪(ZeGage型,美国ZYGO公司)表征样品微结构的二维和三维图像,以确定表面形貌参数,包括沟壑的直径和深度;利用扫描电子显微镜(Scanning Electron Microscope,SEM)(KYKY-EM6900型,德国Carlzeiss公司)观察微/纳米分级结构,并通过能谱仪(Energy Dispersive Spectrometer,EDS)对加工前后材料微区成分的元素种类和含量进行分析。

2.2 防覆冰/抑霜实验

采用接触角测量仪(JC2000D4M型,中晨,中国)测量加工后表面的接触角,测量水滴体积为5 μL, 在同一表面的3个不同点处测量接触角后求平均值降低误差。采用如图3所示的实验装置进行微纳结构的抑冰、抑霜实验。实验中,通过空调和加湿器对实验室的温度和湿度进行适当的调节,温湿度由温湿度测试仪来测取,控制其相对湿度为54%,温度为15 ℃,保持温湿度恒定以减少环境对结霜过程的影响。实验系统包括实验台、半导体制冷装置、数据采集和显微摄像系统组成。将加工后的试样放在实验台上,通过温度调节装置设定冷台温度,通过图像采集系统对试样表面液滴结冰过程和表面结霜过程进行实时记录。

图3 结霜实验台系统图

3 实验结果分析

3.1 表面形貌及其化学成分

在飞秒激光诱导TC4合金表面微纳结构的实验中,设定激光的能量密度恒为8.05 J/cm2,扫描速度从5×103mm/s降低至25 mm/s。

图4为不同扫描速度下TC4合金截面的轮廓图。从图中可以看出,激光加工后,材料表面沟壑明显,峰谷值随扫描速度的降低而升高,表面粗糙度随之增大。当速度为5 000 mm/s时,表面高度低且波峰波谷较为均匀,宽度为50 μm;当速度为2 000 mm/s时,表面沟壑的宽度多为50 μm左右,但出现部分沟壑之间重叠链接,这种现象与激光扫描路径相同;当速度减小到600 mm/s时,沟壑宽度普遍在100 μm以上,沟壑宽度变宽,深度变深。这说明随着扫描速度降低,激光作用在单位面积上TC4合金的能量增大,表面的沟壑深度增加,沟壑之间的间距增加,粗糙度增大。

图5为不同扫描速度下TC4合金截面轮廓的峰谷值(Peak-to-Valley, PV)、均方根(Root-Mean-Square, RMS)和轮廓算术平均偏差(Roughness average, Ra)随扫描速度的变化趋势图。从图中可以看出,截面轮廓图的峰谷值、均方根和轮廓算术平均偏差均随扫描速度的增大而降低,趋势和图4呈现的截面轮廓形貌一致,因为单位时间内单位面积的激光能量不同,所以激光烧蚀的形貌不同。

图4 TC4合金截面轮廓图

图5 PV、RMS、Ra 随扫描速度的变化曲线

图6为加工前后不同扫描速度下TC4合金表面轮廓的算数平均高度Sa、根均方高度Sq随扫描速度的变化曲线。从图中可以看出,加工后TC4表面的粗糙度均比原来有所增加,并且扫描速度越小,激光对表面形貌影响更严重,表面粗糙度越大。

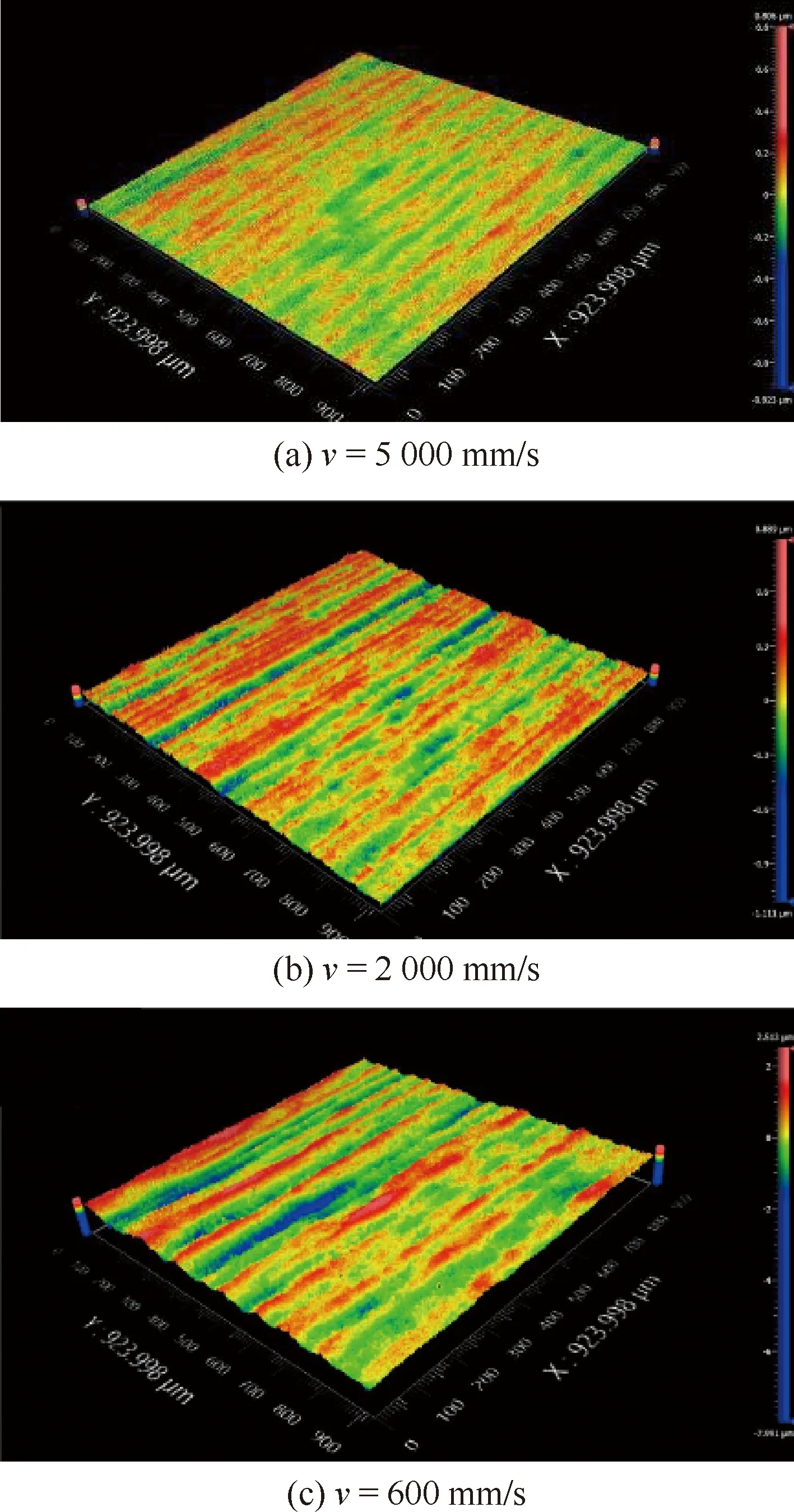

图7为加工后不同扫描速度下TC4合金的表面三维形貌图。结合图4~图6可以看出,扫描速度不同时,TC4表面形貌也有所不同;表面沟壑宽度和深度随扫描速度的降低而增大。不同的表面形貌、粗糙度和沟壑深度对材料表面接触角有不同的影响。

图6 TC4表面粗糙度随扫描速度的变化曲线

图7 TC4合金表面三维形貌图

图8(a)~图8(d)分别为扫描速度5 000 mm/s、2 000 mm/s、 600 mm/s和未加工表面的不同倍数下的扫描电镜图,其中E为激光电场方向。左侧为各个扫描速度下TC4合金的整体形貌,右侧为局部放大图。从图中可以看出,所有加工后表面都形成了沟壑和条纹,根据之前分析,各个沟壑的宽度和深度不同,且沟壑表面形成的凸起尺寸不同。对比不同速度下的局部放大图可知,相对于未加工表面图8(d),图8(a)~图8(c)表面分别出现了不同尺寸的微纳结构,其中φ为材料表面凸起直径。扫描速度为5×103mm/s时,表面有极小的凸起,图中虚线框中出现了经典的激光干涉条纹;当扫描速度为2×103mm/s时,材料表面的单个凸起为1 μm左右,凸起两侧分布着经典条纹;速度为600 mm/s时,从图中可以明显看到2~3 μm左右的凸起,凸起上方分布有纳米级的颗粒。由此说明飞秒激光加工后,TC4合金表面出现了微纳复合结构,且随着激光扫描速度的降低,材料表面的凸起尺寸增大,粗糙度增加。

图8 TC4合金表面SEM图

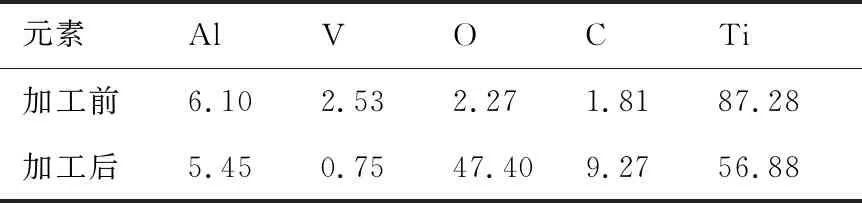

图9和表1显示了加工前后TC4合金表面的EDS测试结果。从表1中可以看出,表面O元素的质量分数从2.27%增加到了47.40%、Ti元素的质量分数从87.28%降低到了56.88%;O元素和Ti元素的质量比从2.60%增加到了83.34%。由此得出,飞秒激光加工后的表面出现了一定程度的氧化,导致表面形成了氧化钛,同时根据钛氧元素质量分数之比推测氧化物中TiO2的含量明显增加。

图9 加工后钛合金表面的EDS图谱

表1 TC4加工前后各元素含量的百分比(wt%)

3.2 表面接触角变化

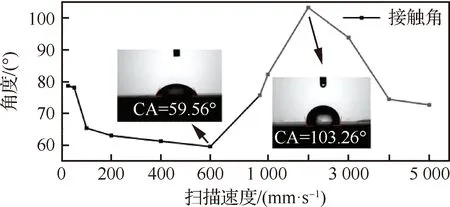

图10为不同扫描速度条件下,不同形貌TC4合金表面的接触角变化。其中,未加工光滑表面的接触角测量为66.17°,当扫描速度从25 mm/s增大至2×103mm/s时,接触角先减小后增大再减小,其中扫描速度为100~600 mm/s加工参数的表面接触角小于未加工表面,其他接触角均比未加工表面大。

图10 不同扫描速度的接触角

材料表面的润湿性是由表面形貌结构和化学成分组成共同工作用的结果。所以根据表面沟壑的宽度、深度和表面粗糙度变化、表面三维形貌以及表面化学成分分析可知:加工后表面接触角减小,是因为加工后表面形成了TiO2,而TiO2表面具有大量的极性位,这使得表面极性增大。表面极性越大,表面能越大。同时表面较大的极性促进了环境水蒸气在TiO2表面上的分解和吸附,然后形成羟基[22]。根据上述表面形貌图和粗糙度变化情况分析,扫描速度为600 mm/s时,材料表面形成与扫描路径一致的条纹状结构,表面山峰状结构消失,形成的表面沟壑深且沟壑间距大(图4和图7(b)),微纳结构尺寸增大(图8(c)),较大的表面粗糙度和表面能共同作用,导致加工后表面接触减小,呈现亲水性。

当扫描速度大于600 mm/s时,材料表面接触角大于未加工表面,且随扫描速度的增大先增大后降低。对此分析,加工后表面形成羟基的在放置一段时间后被去除[23-24],而其他羟基则可以将空气中的一些非极性有机链化学吸附到激光加工表面[25-26],最后总表面能降低。当扫描速度为2 000 mm/s时,表面沟壑以50 μm的宽度较为均匀的分布,如图4和7(a)所示,表面接触角为最大值103.26 °,呈疏水状态。当速度继续增大时,表面的沟壑深度降低,表面粗糙度减小,在粗糙度和表面化学成分的共同作用下,表面接触角随扫描速度的增大而减小。

3.3 抑冰性能

调节本实验的环境温度Ta为15 ℃,空气相对湿度φ为57%。分别对未加工试样和激光加工后试样进行水滴结冰实验对比。将试样直接接触的冷壁面温度设置为-8.0 ℃保持不变,随后将样品放置在半导体制冷片上,通过微量注射器在样品表面注射15 μL去离子水。调节摄像头焦距,用显微摄像机观察,并记录水滴的冻结过程,如图11所示。

根据实验结果,对比了扫描速度分别为v=600 mm/s、v=2 000 mm/s和v=5 000 mm/s的表面水滴生长过程,分析激光加工参数对冷表面上液滴生长、冻结的影响。从图11中可以看出,实验从开始到进行25 s、60 s和46 s时,3种不同扫描速度的冷表面上的水滴开始发生冻结。根据1.2节的理论分析可得,在这3个扫描速度下,液滴与材料表面的接触面积分别:S1=9.20×10-3cm2、S2= 4.38×10-3cm2和S3=7.47×10-3cm2。所以当液滴与冷表面的接触面积较大时,在液滴和冷表面传热过程中,通过冷表面带走的冷量多;并且当扫描速度为600 mm/s时,液滴处于亲水状态,根据图8可知,材料表面的沟壑和沟壑上方较大微米颗粒的存在增大了液滴与表面的接触面积,导致在液滴冻结过程中,传热更快,所以开始冻结的时间最早。当扫描速度为2 000 mm/s时,液滴与冷表面的接触面积较小,在液滴和冷表面传热过程中,通过冷表面带走的冷量少;并且当扫描速度为2 000 mm/s时,液滴处于疏水状态,对比速度为600 mm/s,表面的沟壑和沟壑上方的微米颗粒小,使得液滴与表面的接触面积小,所以开始冻结的时间最晚。当扫描速度为5 000 mm/s时,液滴处于亲水状态,此时激光对材料表面的影响作用很小,表面粗糙度最低,与未加工表面较为接近,液滴开始冻结时间居中。同时实验中观察到水滴冻结先从底部边缘开始,冻结过程中出现了清晰的相界面,水滴靠近冷壁面一侧的部分为固态,另一侧仍然保持液态,水滴内部是固液混合态,相界面沿着水滴高度的方向逐渐向水滴顶部推移,直到整个水滴完全冻结。同时相同体积的液滴底面积越小,液滴高度越高,水滴最终完成冻结所需要的时间分别为59 s、94 s和71 s。冻结后的水滴失去透明性变成一个乳白色的冰珠,并在顶部形成一个类似桃子尖的凸起,这是因为水和冰的密度不同,在冻结过程中,水变成冰时体积膨胀,靠近冷壁面一侧的水滴发生冻结,不能发生形变,于是膨胀体积向水滴冻结过程中相界面的上方推移[27],同时由于水中含有不凝结的气泡,冻结时气泡上移以及表面张力的作用,最终在水滴上方冲出形成凸起。

对于水滴冻结时间现有文献定义各不相同,许旺发[28]定义从水滴温度下降到开始冻结所需的时间作为水滴冻结时间;黄艳玲[27]定义从冷壁面温度开始下降到水滴完全冻结所需要的时间为水滴冻结时间。根据水滴冻结特点,在实验刚开始水滴温度持续下降,水滴并未马上冻结,保持过冷状态,在降低到一定温度时,水滴温度突然升高,此为水滴的成核阶段,而后温度降低,水滴突然发生冻结[27]。本文将水滴成核阶段、水滴表面透明度突然下降、表面呈乳白色(图11(c2)状态)时定义为水滴开始冻结的时间,将水滴完全冻结出现“桃尖”定义为冻结完成时间。图12给出了在相同实验条件下水滴在不同接触角表面开始冻结以及冻结完成的时间。根据实验结果,不同加工参数表面水滴开始冻结时间和冻结完成时间有着明显的区别。从图11中可以看出,水滴开始冻结的时间和冻结完成的时间随扫描速度的增大先增大后减小,与液滴和表面的接触面积有关,接触面积越大,冻结时间越短。当扫描速度v=600 mm/s时,开始冻结和冻结完成时间分别为25 s和59 s,冻结时间最短。相对于未加工表面,水滴从滴落到开始冻结时间为34 s;扫描速度为v=2 000 mm/s的表面水滴开始冻结时间为60 s,是未加工表面的1.6倍; 扫描速度为v=5 000 mm/s的表面,水滴开始冻结时间为46 s,是未加工表面的1.3倍;从冻结完成时间来看,未加工表面冻结完成时间为64 s,扫描速度v=2 000 mm/s和v=5 000 mm/s的材料表面液滴冻结完成时间分别和94 s和71 s,是未加工表面的1.5倍和1.2倍。冻结时间不同的原因是,扫描速度较低时,激光对材料表面的烧蚀作用大,表面形成2~3 μm的凸起,粗糙度增大,同时由于加工过程中激光对钛合金的氧化作用,表面形成了氧化膜。表面形貌、粗糙度和表面化学成分共同影响了材料表面液滴的状态,使得液滴与表面的接触面积大,热量通过冷表面传递给水滴的速率快,容易发生冻结;随着扫描速度的增大,激光对材料表面的烧蚀作用减小,扫描速度v=2 000 mm/s的表面形成1 μm左右的凸起,粗糙度降低,且液滴与表面的接触面积小,所以热量通过冷表面传递给水滴的速率降低,冻结时间延长。当扫描速度持续增大,激光对材料表面的烧蚀作用更小,材料表面粗糙度降低,但接触角小,液滴在表面铺展开来,与表面接触面积增大,所以延迟水滴冻结效果降低。

图11 不同扫描速度下表面水滴冻结情况

水滴在冻结过程中发生膨胀,其高度发生了变化,图13给出了不同扫描速度下表面水滴高度随时间的变化情况。从图11中可以看出,冻结前,不同扫描速度下液滴的初始高度不同。在同一表面,水滴冻结前高度基本没有变化,临界冻结前夕,高度有微小的下降,一是因为水滴在冷表面停滞时间过长,水滴由于重力的作用向周围扩散,二是因为冷壁面持续向水滴传热,水滴向四周扩散使其与冷壁面接触面积增大,传热更快;水滴在开始冻结后,高度迅速增加直至冻结完成后高度保持不变。

图13 不同扫描速度下表面水滴高度随时间的变化曲线

3.4 抑霜性能

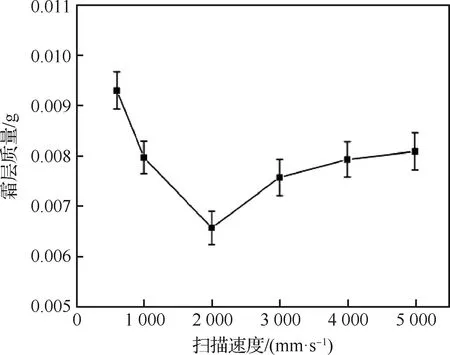

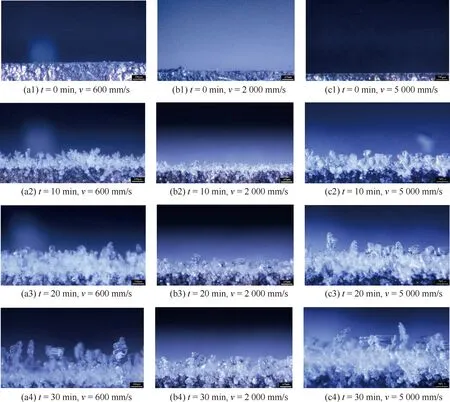

从微观角度分析,霜晶的生长可以概括为:液滴凝结-液滴冻结-单个冰晶生成-冰晶生长-霜枝融化-霜层形成[29]。在结霜初期,空气中的水蒸汽首先在冷表面上发生液滴凝结,而后冷凝液滴冻结,在冻结后的液滴上方长出霜晶。因为水蒸汽在不同冷表面上形成冷凝液滴的时间不同[29],冷凝液滴完成冻结的时长也不同[27];因此在不同接触角表面结霜的时间不同。本文根据上述水滴在不同表面的冻结情况,研究霜层在不同表面的生长情况。在环境温度Ta=13.0 ℃,空气相对湿度φ=60%,冷壁面温度Tw=-15.0 ℃时,每隔10 min用显微摄像机记录下霜晶的生长情况,记录30 min,最后用托盘天平称量结霜前后样品的质量变化,得到不同表面霜层的质量。重复多次实验,求得不同表面霜层质量的平均值以及标准差作为误差棒。

图14为在t=30 min时不同扫描速度下材料表面的霜层生长图。从图中可以看出,相同时间内,不同表面的霜层生长情况有所不同。在v=600 mm/s的霜层表面,30 min时间内底部分布有较为致密的霜层,同时霜层向上生长;随着扫描速度的增加,当v=2 000 mm/s时,图片中观察到结霜量减小,霜层纵向生长积累的量也减小,霜层密度小;图14(c)中,扫描速度v=5 000 mm/s的表面,霜层密度比图14(a)中小,比图14(b)中大。根据霜晶的生长过程,分析材料表面的液滴发生凝结,在凝结液滴上方出现霜晶,符合图14中霜层不均匀的现象。并且在t=30 min时,霜层还未完全覆盖材料表面,从图中可以看到TC4合金表面的金属色。

图14 t=30 min时不同速度下表面霜层形貌

重复3次实验,得到的霜层质量平均值随扫描速度的变化曲线,如图15所示。从图中可以看出,相同时间内结霜量随着扫描速度的增大先减小后增大。分析其原因,霜层的生长过程首先是冷表面上水珠的生成和长大,在不同扫描速度下,材料的表面形貌不同、粗糙度不同、表面润湿性不同,所以不同表面形成水滴的时间,大小都不相同,最终单个冰晶生成,长大最终形成霜层的质量不同。当扫描速度为600 mm/s时,霜层质量为0.009 3 g。根据3.1节中表面粗糙度、电镜图和3.2节 中表面接触角分析,速度v=600 mm/s,表面粗糙度最大,并且沟壑上方有2~3 μm的微米凸起,这种形貌更有利于液滴在上方形核,同时微纳凸起增大了液滴与表面的接触面积,使得液滴更容易冻结,随后长出霜枝。随着扫描速度的增加,表面粗糙度降低,微纳凸起尺寸减小,在表面凝结液滴时液滴与表面接触面积减小。在v=2 000 mm/s时表面呈现疏水,在疏水表面水蒸气凝结形成的液滴形状更加接近于球形,冻结时间较晚,形成霜层的时间也相应向后推迟,根据图14(b)也可以看出,霜层密度小,所以质量降低;最后速度继续增大,粗糙度越小,表面形貌越来越接近未加工表面,表面亲水,水分子或分子团更容易吸附在冷表面上形成小而密集的水珠,随着冷台的传热作用,水滴冻结,进而在冻结的水滴上形成霜晶,从图14(c)可以看出,霜层密度增加,且纵向生长增多,所以在相同的时间内,随扫描速度的增大,霜层的质量又开始增加;对比v=600 mm/s时的材料表面,v=5 000 mm/s的材料表面粗糙度小,表面微结构尺寸小,结霜初期形成的液滴与表面的接触面积小,传热慢,所以最终的霜层质量比v=600 mm/s 的表面霜层质量小。

图16为不同扫描速度下表面不同时刻侧视图霜层高度的变化情况。从图中可以看出,不同时间内同一扫描速度的表面和相同时间内不同扫描速度的表面,霜晶沿横向宽度和纵向高度均有所变化。根据图14可知,30 min内霜层还未完全覆盖住材料表面。如图16(a)所示,在扫描速度v=600 mm/s时,相同时间间隔内霜晶沿纵垂直方向较水平方向变化快。在同一时间内,比较图16(b),霜层高度较低。是因为在扫描速度v=600 mm/s时,表面粗糙度大,沟壑深,沟壑上方有较大的微米凸起,表面接触角小,结霜初期液滴凝结阶段形成的水珠小,分布密集,而后这些小液滴快速冻结,随后成霜,导致相同时间内,侧视图中霜层高度较大。对于扫描速度v=2 000 mm/s的疏水表面,结霜初期,液滴凝结阶段,材料表面形成的水珠粒径大且分布稀疏,表面粗糙度低,沟壑上方凸起尺寸小,液滴与表面的接触面积小,根据本文3.2节关于液滴冻结情况的分析表明,液滴冻结时间更长,导致霜晶出现的时间晚,因此高度低。当扫描速度增加到5 000 mm/s时,霜层高度最高,对比图15(a)分析,在亲水表面,表面接触角大,结霜初期液滴凝结阶段形成的水珠越大,分布越稀疏;而后这些凝结的水滴冻结导致结霜的密度越小,高度越高。

图15 霜层质量随扫描速度的变化曲线

图16 不同扫描速度表面霜晶形貌图

4 结 论

1) 材料表面微纳结构的尺寸随激光扫描速度的增大而减小,表面接触角与表面形貌和表面化学成分有关。激光扫描速度越快,单位时间内材料表面单位面积积累的能量就越少,激光对材料的烧蚀作用越弱。实验结果表明扫描速度越快,加工成型的微结构表面粗糙度越小;同时由于表面氧化程度不同,在表面结构和化学成分的共同作用下,接触角并没有随扫描速度的的变化呈现出线性变化的规律。实验中扫描速度为2 000 mm/s时,材料表面的单个凸起直径为1 μm 左右,接触角最大。

2) 冷表面液滴冻结过程受表面微观拓扑形貌和表面接触角的影响较大,表面微观形貌和表面接触角共同影响液滴与表面的接触面积,从而影响表面与液滴的换热系数。实验中随着扫描速度从600 mm/s增大到5 000 mm/s,液滴与表面的接触面积呈现先减小后增大的趋势导致冻结时间先减小后增大,当v=2 000 mm/s时,液滴与表面的接触面积最小,液滴冻结时间最长,为未加工表面的1.6倍。

3) 表面微观微纳结构对表面霜层生长特性影响较大,根据显微霜晶生长特性分析,冷表面结霜初期液滴的形成和长大是影响霜层的高度和质量的主要原因。在表面粗糙度和接触角的共同作用下,表面结霜初期液滴大小和形成时间随扫描速度的增大呈现先减小后增大的趋势,导致在0~30 min内霜层高度和密度均呈现先减小后增大的趋势。实验中当扫描速度为2 000 mm/s时,材料表面的霜层质量和高度最小。所以当扫描速度为2 000 mm/s,表面1 μm左右的凸起微结构可以抑制霜层的生长。