搭接长度对CFRP-Al双搭接接头应变分布和失效模式的影响

2021-07-07邹田春李龙辉刘志浩符记巨乐章

邹田春,李龙辉,刘志浩,符记,巨乐章

中国民航大学 适航学院,天津 300300

复合材料具有比强度、比刚度高,抗疲劳性能好和可设计性强等优点,在航空航天、汽车和船舶等领域应用比例不断提高,尤其是高性能碳纤维高韧性树脂基复合材料出现后,复合材料在飞机结构上的应用由原来的次承力结构发展至机翼、机身等主承力结构[1]。目前复合材料尚无法完全替代金属材料,复合材料和金属连接使用的情况逐渐增多[2-5]。胶接连接具有重量轻、成本低、无电偶腐蚀等优点,可以有效避免传统连接方法(如螺栓连接、铆钉连接等)中易出现的应力集中问题[6-10]。因此,胶接连接已成为复合材料与金属连接结构设计的发展方向。

近年来,国内外学者采用试验和仿真的方法对航空中使用的异质材料胶接接头进行了研究[11-15],建立了基于损伤演化的胶接接头模型,并对其展开深入研究[16-21]。例如,Santos和Campilho[14]采用XFEM(eXtended Finite Element Method)研究了使用脆性胶粘剂和韧性胶粘剂时双搭接接头结构强度与裂纹扩展情况,研究结果表明使用MAXS和QUADS损伤起始判据能够准确预测接头的强度和裂纹萌生位置,且当参数α=1时能够准确预测脆性胶粘剂的裂纹扩展路径。Ye等[22]通过观察接头失效模式建立不同的失效判据子程序,研究了不同搭接长度下复合材料单搭接结构拉伸破坏模式,研究结果表明最大正应力(σ33)和切应力(τ13)主要集中在搭接区域端部,随着载荷增加裂纹发生扩展,剥离应力逐渐向搭接区域中部移动。Sun等[23]通过试验与仿真分析相结合的方法,研究了复合材料胶接接头典型断裂特点和应变分布,结果表明胶接接头的损伤主要为内聚破坏和层间分层,基体损伤和纤维断裂区域较少,但随着搭接长度增加或胶接宽度减小,内聚失效比例逐渐减小,分层失效比例逐渐增大。目前国内外学者的研究主要集中在异质材料单搭接接头方面,对航空航天领域碳纤维复合材料-铝合金双搭接接头的研究公开报道较少,尤其是双搭接接头的应力分布以及破坏机制尚不明确。

本文首先对搭接长度为20、40、60 mm的碳纤维增强树脂基复合材料(Carbon Fiber Reinforced Plastics,CFRP)-Al双搭接胶接接头在室温下进行拉伸试验,获得载荷-位移曲线与失效形貌。其次基于连续损伤力学模型与3D Hashin失效判据对CFRP层合板进行模拟,同时使用Cohesive Zone Model(CZM)对胶层和基体层失效进行模拟,创新性地对CFRP板上下表面前5层纤维铺层建立树脂层。最后分析不同搭接长度下接头拉伸载荷-位移曲线,揭示CFRP层合板上下胶接面应力分布变化规律,研究上下胶接表面破坏模式与裂纹扩展路径,探究不同搭接长度双搭接接头破坏机制。

1 试验材料及方法

1.1 试验材料

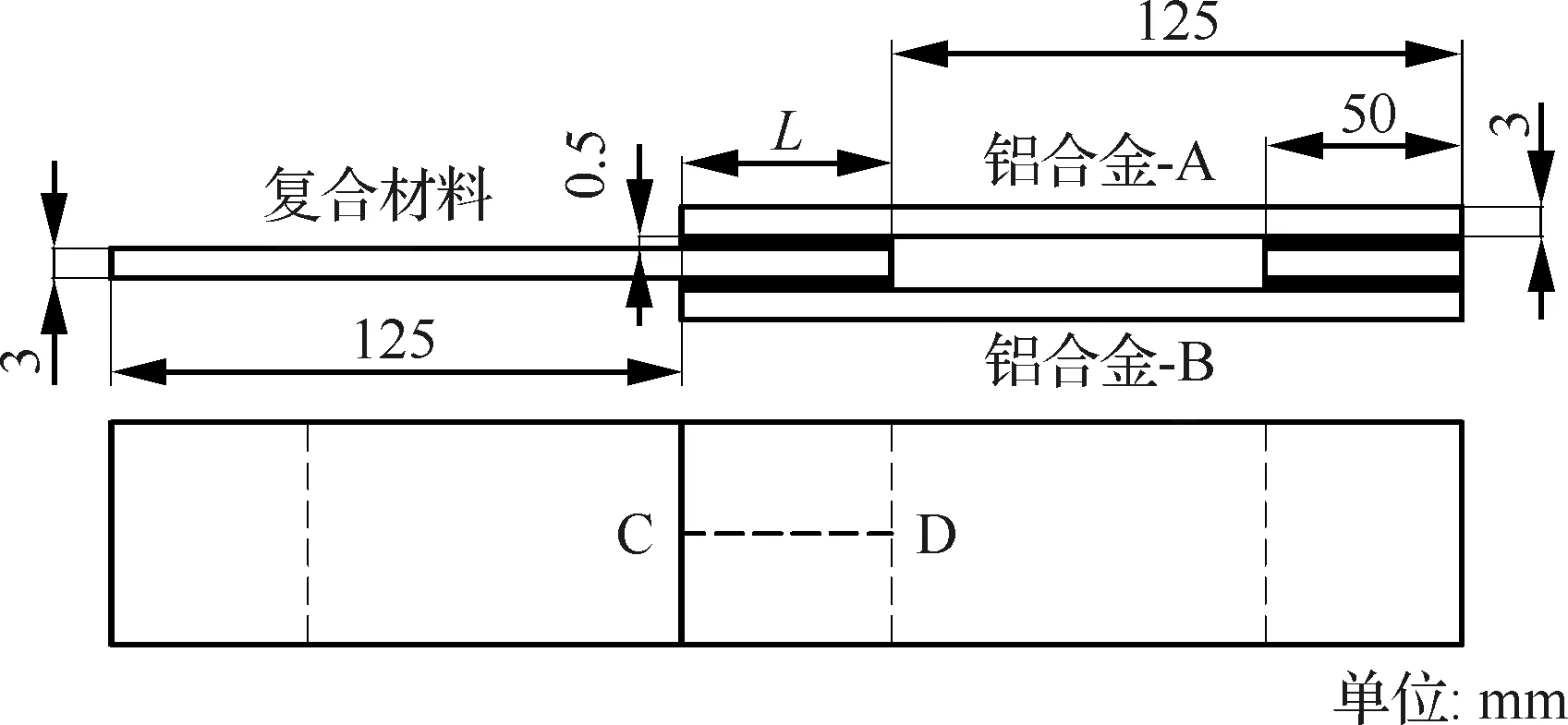

试验件采用双搭接结构,在室温条件下由CFRP层合板和Al胶接而成,参考国内外学者的研究,搭接长度设置为20、40、60 mm[14,24],搭接宽度为25 mm,胶层厚度为0.5 mm,每组试验件的数量为4个,共12个。CFRP层合板由碳纤维单向带预浸料/环氧树脂(USN15000/7901,性能参数见表1)制备,铺层为[90/45/-45/0]2s,层数为16。Al牌号为Al7075(性能参数见表2),胶粘剂为J-133(性能参数见表3),试验件如图1所示。

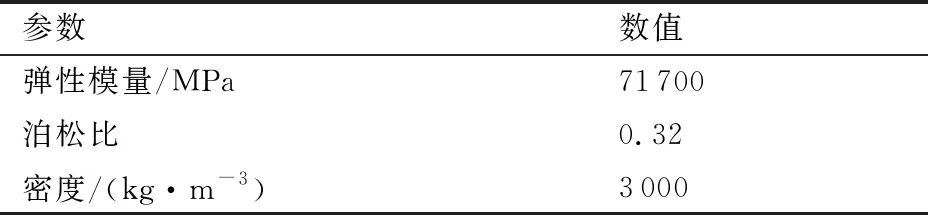

表2 Al材料力学性能

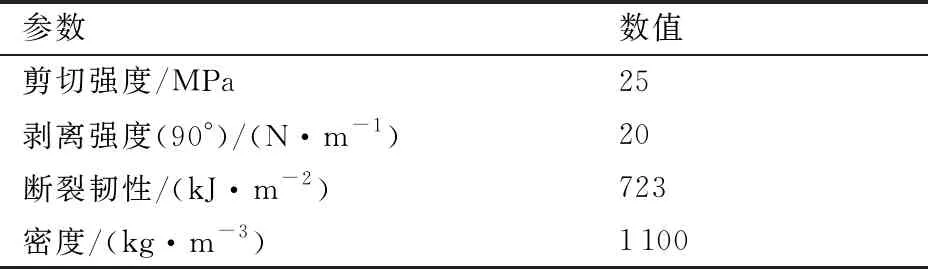

表3 J-133胶粘剂力学性能

图1 双搭接接头

1.2 试验方法

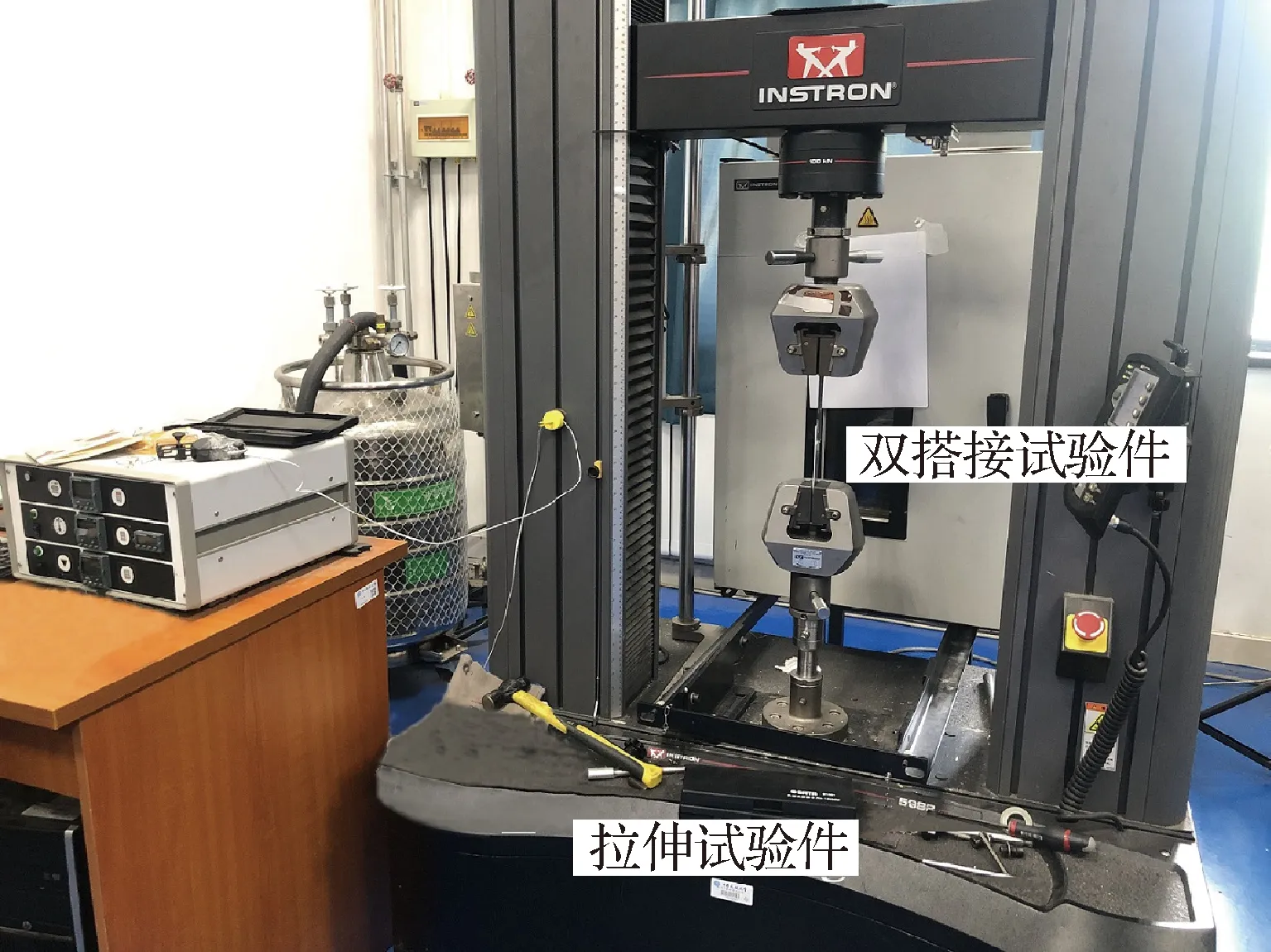

使用美国Instron 5982电子万能材料试验系统对试样进行准静态拉伸,如图2所示,参照ASTM D5868—01标准,设置拉伸速率为2 mm/min进行试验[25]。下方夹持Al被胶接件,移动上方CFRP层合板实现准静态拉伸。

图2 拉伸试验机

2 CFRP层合板非线性渐进损伤模型

2.1 CFRP层合板损伤模型

采用3D Hashin失效准则,建立CFRP层合板三维材料损伤本构模型[26]:

(1)

式中:Cij为各方向刚度系数;Gij为各方向剪切模量;εij为各方向张量剪应变;i,j=1,2,3。

CFRP层合板主要有4种损伤模式,损伤起始判据如下:

纤维拉伸损伤:

(2)

纤维压缩损伤:

(3)

基体拉伸损伤:

(4)

基体压缩损伤:

(5)

式中:fft、ffc、fmt和fmc分别为4种失效模式下的临界断裂能;σ11、σ22和σ33分别为1、2、3方向上的正应力;τ12、τ13和τ23为剪切应力;X1t、X1c、X2t和X2c为单层板1、2方向上的拉伸和压缩强度;S12、S13和S23为1、2和3方向上的剪切强度。

引入纤维和基体的拉伸与压缩连续损伤状态变量dft、dfc、dmt和dmc,其取值范围为[0,1],当d=0 时表示未发生损伤,当d=1时表示完全失效,该单元将被删除。

纤维整体损伤状态变量为

df=1-(1-dft)(1-dfc)

(6)

基体整体损伤状态变量为

dm=1-(1-dmt)(1-dmc)

(7)

式中:dft和dfc分别为纤维拉伸和压缩的损伤状态变量;dmt和dmc分别为基体拉伸和压缩的损伤状态变量。

2.2 胶层和基体层损伤模型

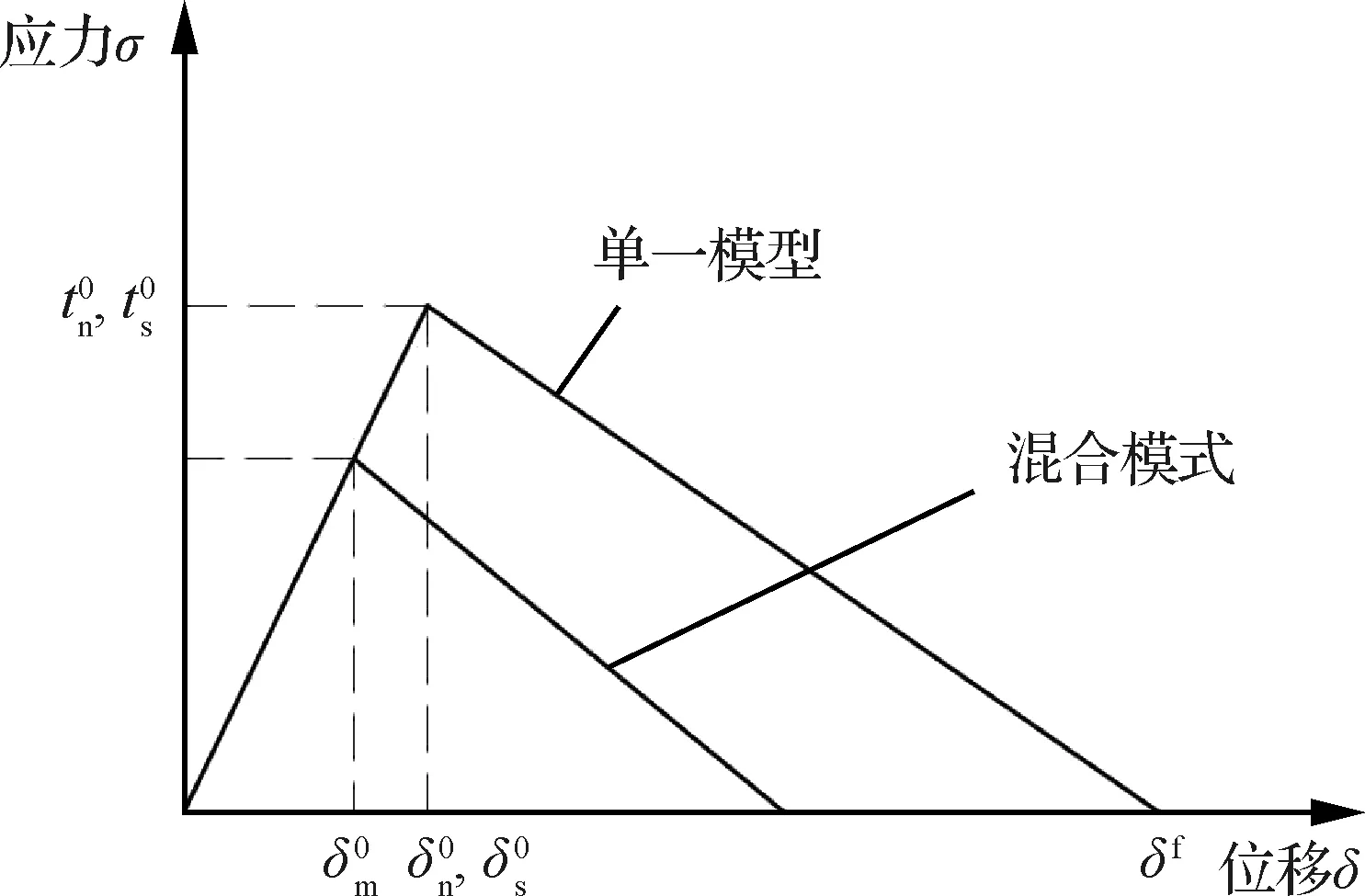

图3 cohesive单元双线性本构模型

内聚力单元的损伤起始采用二次名义应力准则判断:

(8)

t=(1-D)diag(Knn,Kss,Ktt)ε

(9)

式中:t为二次公称应力;Knn、Kss和Ktt为复合材料板3个方向的刚度;ε为应变;D为损伤系数,0≤D≤1,D=0表示材料未发生损伤,D=1表示材料完全破坏,材料的刚度退化过程和最终失效位移由单元的临界能释放率GC控制。

混合模式下的临界应变能释放率通过B-K准则计算:

(10)

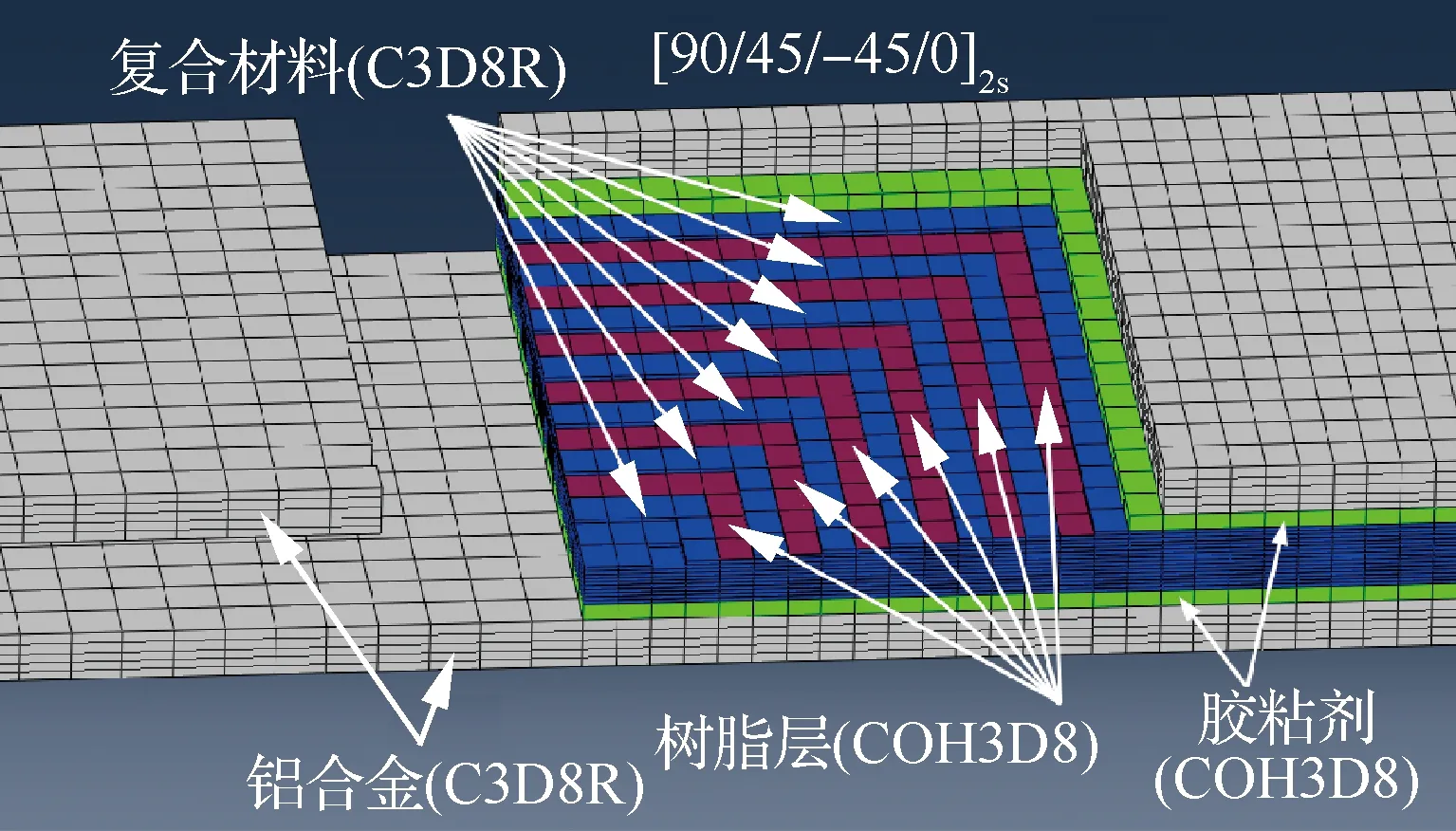

2.3 仿真模型

基于以上CFRP损伤模型和胶粘剂损伤模型,利用ABAQUS有限元分析软件进行三维建模,使用CZM定义胶粘剂和基体模型,网格类型为C3D8R,使用VUMAT子程序定义CFRP失效模型,网格类型为COH3D8,如图4所示。创新性地对CFRP最外侧5层建立基体层,每层厚度为0.001 mm。Al端头为固支约束,CFRP端头施加沿胶接结构轴向方向的位移。

图4 仿真模型

3 结果与分析

3.1 双搭接接头载荷与位移

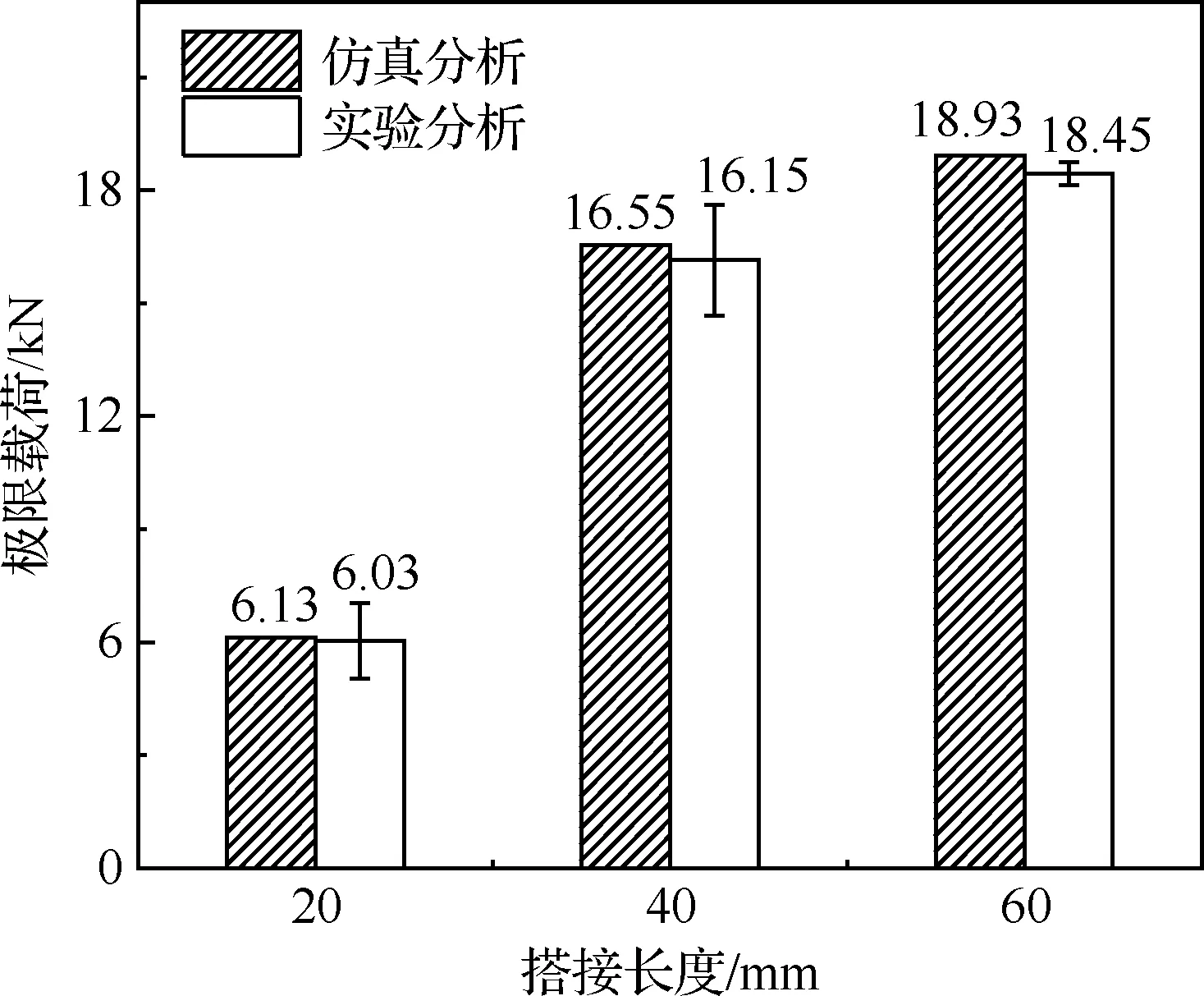

图5为搭接长度20、40、60 mm的双搭接接头试验与仿真极限载荷。随着搭接长度增加,接头极限载荷不断提高。由试验结果可知,搭接长度20 mm时接头平均极限载荷为6.03 kN;搭接长度40 mm时,接头平均极限载荷为16.15 kN,与20 mm搭接长度相比提高了167.8%;搭接长度60 mm时接头平均极限载荷为18.45 kN,比40 mm搭接长度提高了14.2%。将试验结果与仿真进行对比,误差小于2.6%,验证了仿真模型的有效性。

图5 不同搭接长度下接头极限载荷

由图5可知当搭接长度由20 mm增加至40 mm 时,接头极限载荷随着搭接长度增加急剧增大,表明提高接头搭接长度可以有效提高承载能力;当搭接长度在40~60 mm时,随搭接长度增加接头力学性能未出现显著改善。对比不同搭接长度试验和仿真结果发现,仿真结果均略高于试验结果,其原因是试验件粘接时有一定的缺陷,导致试验结果略低于理论计算值。

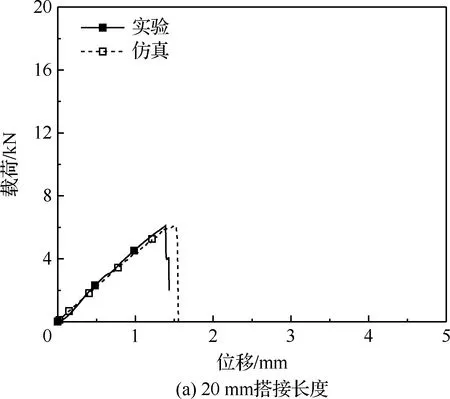

图6为20、40、60 mm的双搭接接头典型试验与仿真载荷-位移曲线,可知不同搭接长度下载荷-位移曲线均呈现出线性增加趋势,直至接头突然发生失效。搭接长度20 mm时,失效位移1.54 mm;搭接长度40 mm时,失效位移3.55 mm,与20 mm搭接长度相比增加130.5%;搭接长度60 mm时,失效位移3.66 mm,与40 mm搭接长度相比增加3.1%。

图6 不同搭接长度载荷-位移曲线

由图6可知搭接长度由20 mm增加至40 mm 时,破坏位移显著增加;搭接长度在40~60 mm时,增加搭接长度破坏位移变化较小。此外,试验和仿真载荷-位移曲线拟合度较高,进一步验证了仿真模型有效性。

3.2 双搭接接头应变分布

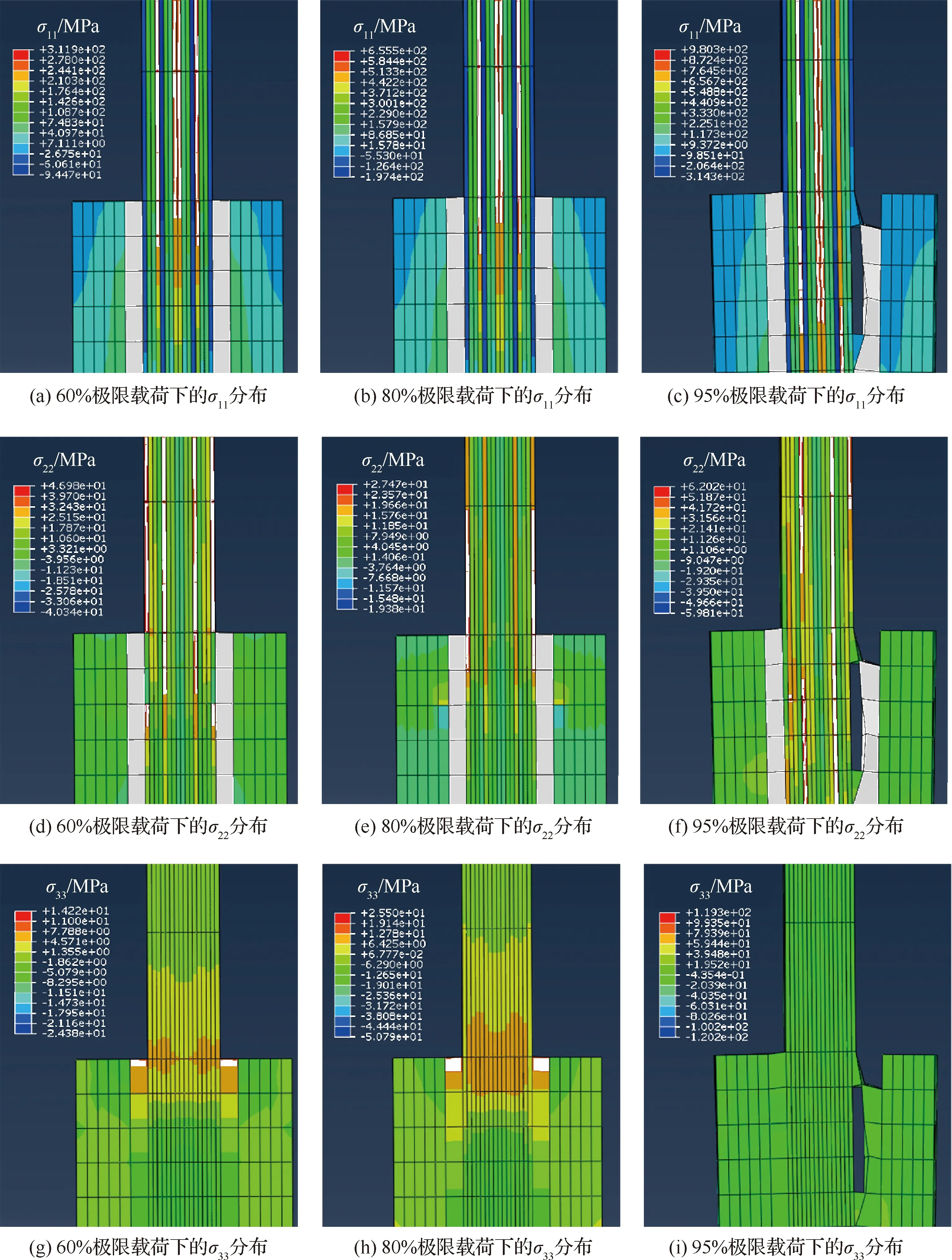

对搭接长度为60 mm的双搭接接头仿真结果进行分析,选取极限载荷为60%、80%、95%时接头侧面3个方向上的应力分布云图,研究不同碳纤维铺层应力分布特点。

图7为搭接长度60 mm时3个方向上的应力分布。可见,随着载荷增加应力主要集中在复合材料端部,试验件为双搭接对称结构,应力分布呈现较好的对称性,但是不同铺层方向应力分布有较大差异。观察单向带1方向应力(σ11)云图发现,应力主要集中在0°铺层,而90°铺层应力值最小;观察单向带2方向应力(σ22),应力主要集中在90°铺层,而0°铺层应力值最小;观察单向带3方向应力(σ33),发现不同方向铺层应力未出现较大差异,最终因90°铺层达到极限应力而发生初始损伤。出现上述应力分布原因为单向带在纤维方向上能够承受较大的拉伸载荷,垂直纤维方向为基体受力,无法承受较大载荷。进行拉伸试验时,载荷主要集中在0°铺层,但是因90°铺层对σ22和σ33较为敏感,导致接头在此处首先发生损伤。

图7 60 mm搭接长度时3个方向上的应力分布

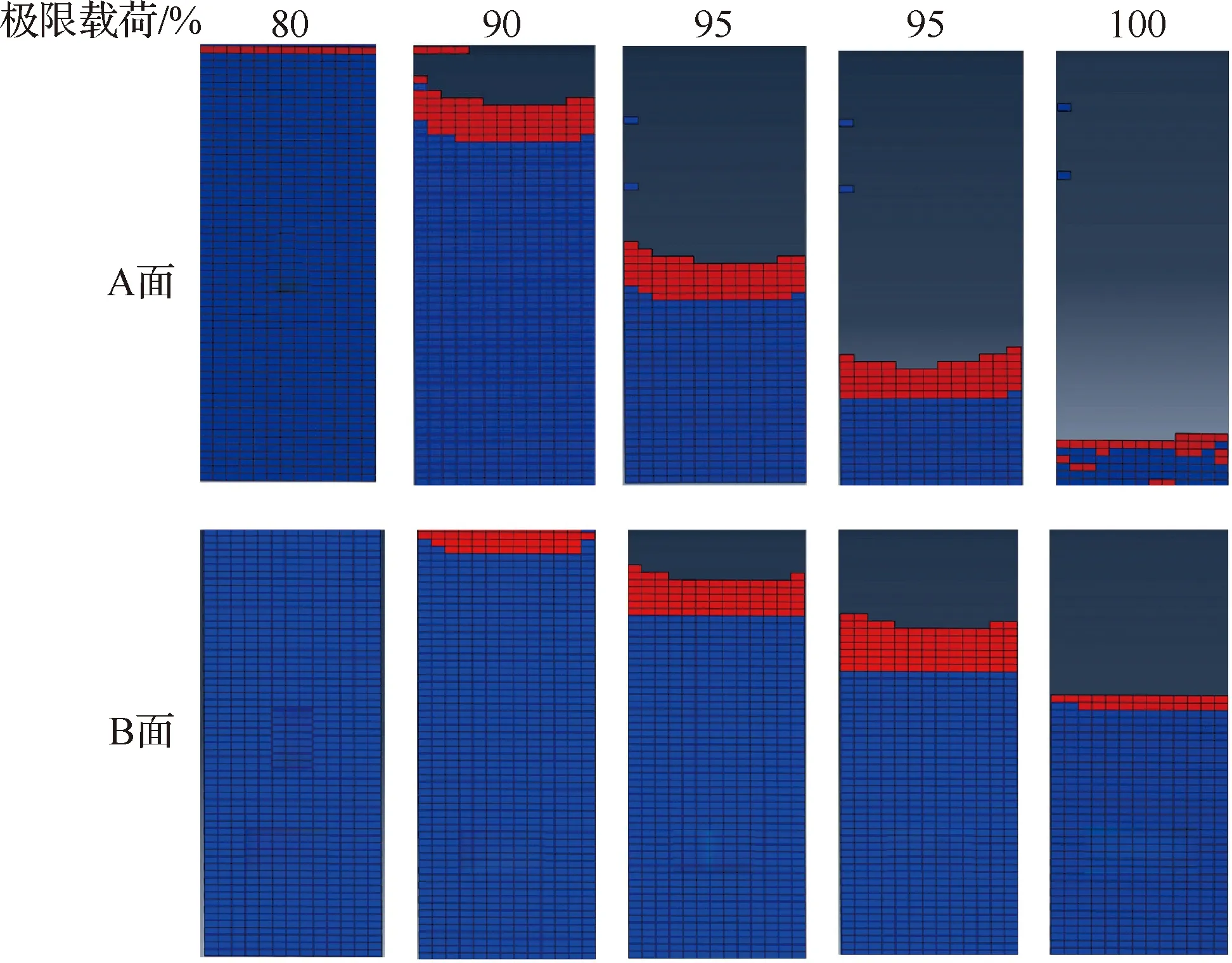

图8为90°纤维铺层基体损伤演化过程,A、B面(见图1)分别为CFRP层合板上、下表面。极限载荷为80%时,A面CFRP端头首先发生损伤,B面90°铺层未发生损伤;随着载荷不断增加,A面铺层从CFRP端头向金属端头快速扩展,直到接头完全失效;在极限载荷为90%时,B面90°铺层开始发生损伤,B面铺层破坏扩展路径与A面相同,但扩展速率远低于A面。

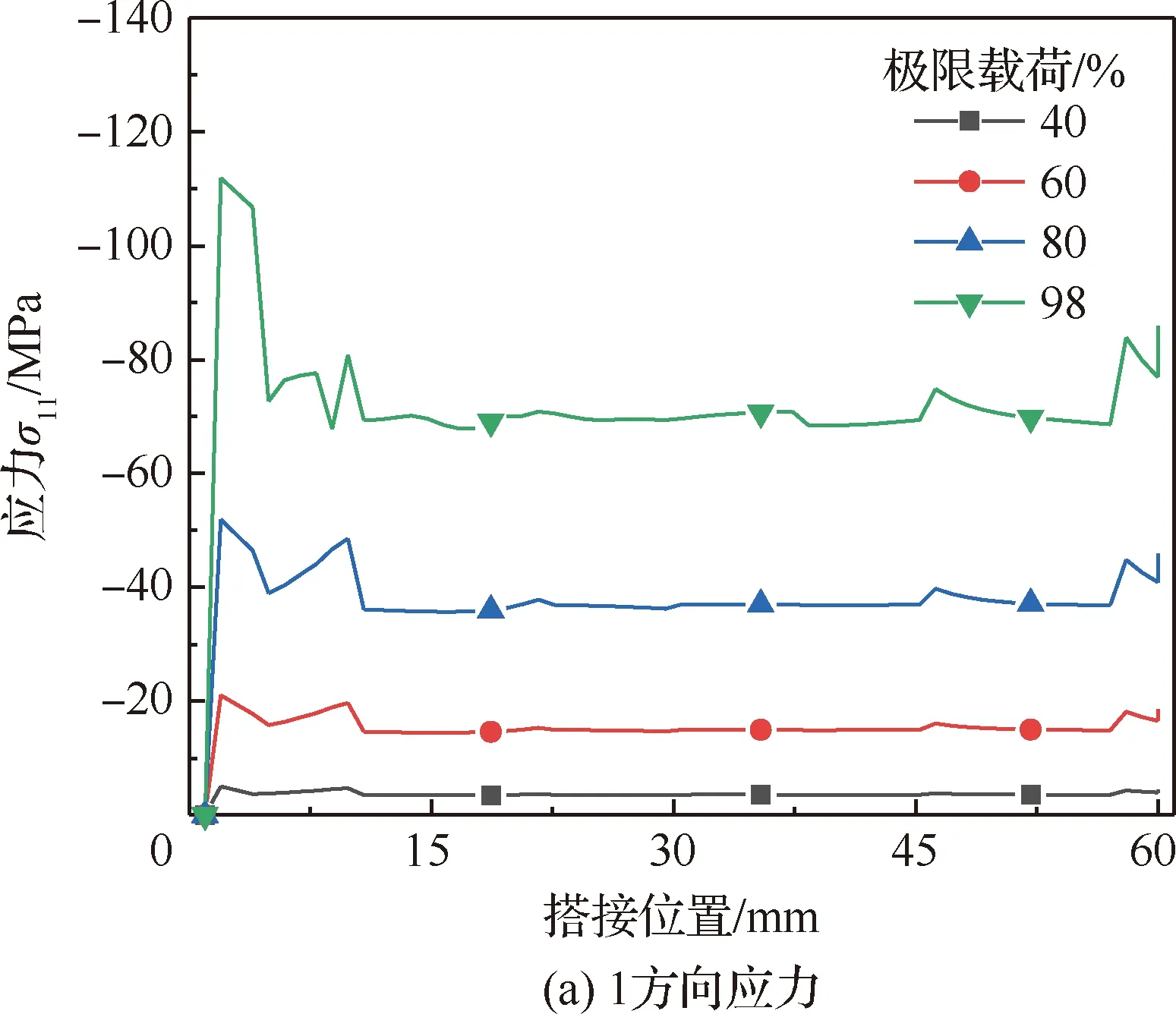

为了进一步分析90°铺层应力分布特点,对CD截面(图1)上90°铺层的应力进行数值分析,图9(a)~图9(c)分别为3个方向不同载荷比下的应力分布曲线。

图9 搭接轴向方向应力分布

可见,随着载荷增加,1方向应力不断负增加,且在0~13 mm和55~60 mm位置出现应力增幅略高于中间位置的现象,表明此方向铺层受到较大的压缩应力。分析2方向应力发现,在0~13 mm位置应力急剧增加,其数值远远高于13~55 mm位置,而55~60 mm位置应力低于13~55 mm位置,其主要原因是载荷从CFRP向两个金属搭接板过渡过程中,首先在CFRP端头位置产生应力集中,然后应力逐渐趋于稳定,最后载荷完全过渡到上下两个Al搭接板上,因此,在55~60 mm位置应力值趋于0。分析3方向应力发现,在0~13 mm位置应力首先急剧正向增加,之后向负方向快速增加,其主要原因是试验件为双搭接结构,载荷对称分布,使CFRP端头位置的两块铝板向外发生翘曲,导致靠近端头位置出现较大剥离应力,而远离端头位置层合板被压缩,在45~60 mm位置出现了与CFRP端头相反的现象,主要原因为Al中间部位无承力结构,在受载时上下金属板向中间压缩,而远离端头位置出现翘曲。

分析3个方向上的应力发现,在CFRP端头90°铺层处出现较大应力集中,尤其是在2和3两个方向上应力集中更为突出。结合图8的纤维基体失效演化过程分析,发现90°纤维铺层发生损伤主要是由2和3两个方向上应力集中引起,单向带对不在纤维方向上的载荷较为敏感,导致此处发生失效。

图8 90°纤维基体损伤演化

3.3 双搭接接头破坏形貌

图10为搭接长度20、40、60 mm的双搭接接头典型失效形貌,从左到右依次是Al-A面、CFRP上表面、CFRP下表面和Al-B面(图1)。接头失效模式为CFRP层间分层、胶层内聚破坏、胶层界面破坏和混合失效,结合接头应力分布特点分析接头破坏形貌。

图10(a)为搭接长度20 mm的双搭接接头典型失效形貌。可见,CFRP上表面发生层间损伤,90°和45°铺层发生分层,断面形貌平整;下表面主要发生胶层界面破坏,胶层与Al发生脱粘,胶粘剂全部留在CFRP表面。

图10(b)为搭接长度40 mm的双搭接接头典型失效形貌。可见,上表面整体发生CFRP层间损伤。首先在CFRP端头发生层间剪切破坏,裂纹在90°和45°铺层产生,纤维丝束发生剪切断裂;之后裂纹逐渐过渡到-45°和0°铺层,此处主要是由剥离应力导致的破坏,破坏形貌平整。下表面主要发生胶粘剂内聚破坏与胶层界面破坏,胶层一部分留在Al表面,一部分留在CFRP表面。

图10(c)为搭接长度60 mm的双搭接接头典型失效形貌,上表面整体发生CFRP层间破坏。首先在CFRP端头发生层间剪切破坏,裂纹在0°、45°和-45°铺层产生,纤维丝束发生剪切断裂;之后裂纹逐渐过渡到-45°和0°铺层,此处破坏主要是由剥离应力导致,破坏形貌平整。下表面主要发生胶粘剂内聚破坏和CFRP层间破坏,首先CFRP端头的搭接部位发生胶层层间破坏,之后逐渐转变为CFRP层间破坏,且CFRP各个铺层都出现了分层现象。

随着载荷增加,CFRP上下粘接表面均受到较大的剪切载荷,因CFRP板的抗剪切性能较强,CFRP未发生损伤;载荷继续增加,CFRP端头的上下Al向外侧张开,其中CFRP板一侧首先达到破坏极限,裂纹产生并逐渐向金属端头扩展,由3.2节应变分析可知,CFRP端头90°铺层在2和3两个方向上首先出现应力集中,单向带对不平行于纤维方向上的载荷较为敏感,因此易在此处发生剪切剥离破坏,观察不同搭接长度失效形貌,发现随着搭接长度增加,剪切破坏面积逐渐增大,这是因为随着搭接长度增加,接头极限载荷提高,CFRP端部受到的剪切与剥离应力增大。双搭接结构逐渐变为单搭接结构,接头此时承受的极限载荷并无明显降低,在接头变为单搭接结构的瞬间,载荷导致接头突然失稳,接头在较大的剥离力下瞬间破坏,导致失效形貌复杂,多层纤维发生分层现象。对比不同搭接长度失效形貌可以发现,搭接长度越长,接头承受的极限载荷越大,发生失稳破坏时剥离力越大,失效形貌越复杂。

4 结 论

在室温环境下对搭接长度为20、40、60 mm的CFRP-Al双搭接胶接接头进行拉伸试验,分析了载荷-位移曲线与胶接接头破坏形貌。对试验件进行建模,利用CZM模型和3D Hashin失效判据模拟接头的损伤与演化,研究接头的内部应力分布规律和损伤模式,得到主要结论如下:

1) 搭接长度对双搭接接头力学性能有较大影响。搭接长度由20 mm增加至40 mm时,接头承受的极限载荷急剧增加;在40~60 mm时,随搭接长度增加接头极限载荷增幅较小。

2) 在拉伸载荷作用下,双搭接接头CFRP端部出现应力集中现象。通过仿真分析发现拉伸载荷主要集中在0°纤维铺层,其次是±45°纤维铺层,最后是90°纤维铺层。

3) 在拉伸载荷作用下,双搭接接头的损伤首先在90°铺层出现。90°铺层应力主要集中在2和3两个方向上,导致载荷主要施加在基体上,基体承载能力较小,首先发生损坏。

4) 搭接长度对双搭接接头CFRP的破坏模式有较大影响。随着搭接长度增加,接头CFRP破坏模式由简单变为复杂,逐渐由CFRP层间损伤的单一模式转变为CFRP层间损伤、胶层内聚破坏、胶粘剂界面脱粘和混合破坏等几种混合破坏模式。

5) 双搭接接头一侧粘接面发生剪切剥离破坏,另一侧发生失稳破坏。在拉伸载荷作用下,上下Al向外侧张开,CFRP板受到剪切与剥离力作用,裂纹首先在一侧产生,在剪切和剥离力作用下逐渐向金属端头扩展,在双搭接结构转变为单搭接结构瞬间,突然发生失稳破坏。