高耐热陶瓷隔膜对锂离子电池安全性能的影响

2021-07-06谢玉虎杨茂萍

谢玉虎,李 凯,陈 萌,陈 龙,杨茂萍

(合肥国轩高科动力能源有限公司,安徽合肥 230012)

聚烯烃隔膜因其化学稳定性好、机械强度高以及材料成本低而被广泛应用于锂离子电池中[1]。随着锂离子电池在动力电池和储能电池领域的大规模应用,从安全性角度来看,聚烯烃隔膜在高温下容易发生热收缩是其主要短板之一[2-3]。为了解决聚烯烃隔膜高温下热稳定性差的不足,表面涂覆改性是可行的方案之一[4-6]。其中在聚烯烃隔膜表面涂覆一层无机陶瓷涂层,所制备的陶瓷隔膜具有良好的耐热收缩性能,并已得到大规模商业化应用[7]。黏结剂是保证无机陶瓷涂层与聚烯烃隔膜之间剥离强度大小的关键,同时也对陶瓷隔膜耐热收缩性能具有较大的影响[8]。本文作者通过对比两款不同类型黏结剂对陶瓷隔膜性能的影响,重点考察了陶瓷隔膜耐热收缩性能与电池安全性能之间的关联性,为电池设计提供一定参考。

1 实验

1.1 黏结剂性能测试

选择两款市售锂电池专用黏结剂1#和黏结剂2#(为方便表述,下面对采用该两款黏结剂制备的陶瓷隔膜和实验电池均以1#和2#代替),其中1#为高温型黏结剂,2#为普通型黏结剂。对上述两款黏结剂先60 ℃常压干燥24 h,再60 ℃真空干燥24 h 后制得聚合物胶膜。称取适量聚合物胶膜样品,用德国耐驰DSC 214 型差式扫描量热仪测定其玻璃化转变温度。测试温度范围为0~200 ℃,升温速率为10 ℃/min,氮气保护。

1.2 陶瓷隔膜制备及性能测试

采用上述两款黏结剂制备陶瓷浆料,陶瓷浆料中陶瓷粉体和其它助剂的类型及添加比例均相同。采用微凹版辊涂的方式分别将上述两款陶瓷浆料单面涂覆于PE 基膜表面,所用PE 基膜厚度为12 μm,控制陶瓷涂层厚度在2 μm 左右。采用180°剥离强度测试方法测试两款陶瓷隔膜的剥离强度。将陶瓷隔膜裁切成10 cm×10 cm 的正方形,用玻璃板夹持。耐热收缩性能测试温度为150 ℃,保温时间为0.5 h。

1.3 电池制作及安全性能测试

实验电池是在我司LiFePO4/C 体系某电芯平台产线制作完成,隔膜分别选择上述制备的两款陶瓷隔膜1#和2#。参考国家标准《GB/T 31485-2015 电动汽车用动力蓄电池安全要求及实验方法》,对这两款实验电池进行安全性能评估,测试项目包括过充电和加热。采用加速绝热量热仪(ARC)[9],对两款实验电池进行加热测试。将待测试电池先加热至130 ℃后保温0.5 h,然后加热至140 ℃后保温0.5 h,最后再加热至150 ℃后保温0.5 h,监测电池温升速率变化。

2 结果与讨论

2.1 黏结剂性能测试

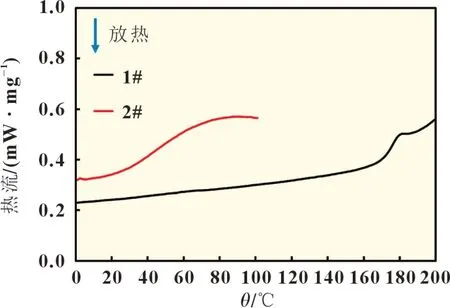

玻璃化转变温度是黏结剂的重要性能参数,是聚合物分子链段自由运动的最低温度。图1 所示为采用差示扫描量热法(DSC)对两款黏结剂干燥后胶膜的测试结果,黏结剂1#和2#的玻璃化转变温度分别为175.4 和41.2 ℃。黏结剂1#相比黏结剂2#具有更高的玻璃化转变温度,这是因为其分子链上含有交联组分,在烘干成膜过程可以形成交联型网络。

图1 两款黏结剂DSC曲线

2.2 陶瓷隔膜性能测试

商业化陶瓷隔膜需要保证陶瓷涂层良好的黏结效果,这与黏结剂直接相关。图2 所示为两款黏结剂制备的陶瓷隔膜涂层剥离强度,陶瓷隔膜1#和2#的剥离强度分别为165 和210 N/m,均满足电芯生产要求。由于黏结剂2#的玻璃化转变温度更低一些,聚合物分子链段运动能力更强,更易与基膜间形成界面作用力,故其剥离强度更高。

图2 两款陶瓷隔膜的剥离强度测试结果

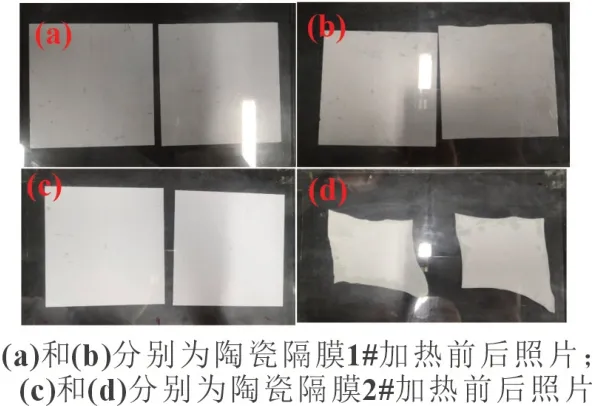

商业化陶瓷隔膜虽然较普通PE 基膜拥有更佳的耐热收缩性能,但是其在更高温度下的热收缩性能较差。图3 所示为两款陶瓷隔膜在150 ℃下,保温0.5 h 的耐热收缩性能测试结果,陶瓷隔膜1#加热前后基本未见收缩,而陶瓷隔膜2#加热后出现显著收缩。这说明,采用更高玻璃化转变温度的黏结剂有助于提升陶瓷隔膜的耐热性能。

图3 两款陶瓷隔膜的耐热收缩性能测试结果

2.3 电池安全性能测试

2.3.1 过充电测试

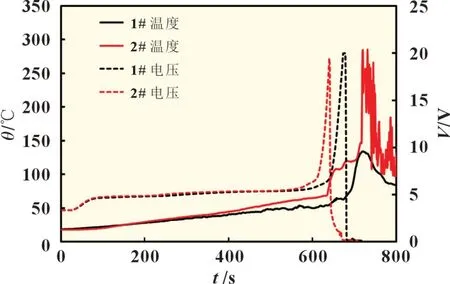

根据国家标准《GB/T 31485-2015 电动汽车用动力蓄电池安全要求及实验方法》[10]中关于过充电测试方法要求进行测试,两款实验电池均满足不爆炸、不起火的国标要求。在过充电测试中,由于电池内部产热造成电池温度上升,隔膜会发生热收缩,从而引起正负极接触短路,同时短路,进而造成更大幅度温升。图4 所示为这两款实验电池在过充电测试过程中的温度和电压变化。实验电池1#和2#的最高温升分别为134.2 和285.3 ℃,出现短路的时间点分别为第681 和第642 s。由于陶瓷隔膜1#具有较好的耐热收缩性能,有助于降低电池过充电时发生热失控的风险。

图4 两款实验电池的过充电测试温度和电压变化

2.3.2 加热测试

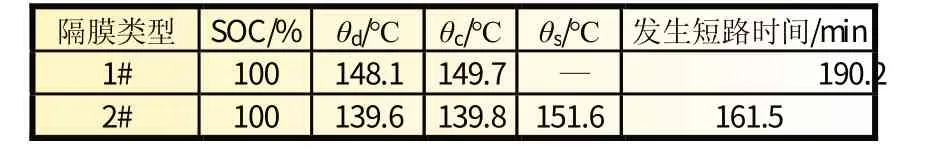

普通电池加热测试设备的绝热性能较差,无法避免测试过程中样品与环境的热量交换。为了更好地评价隔膜的耐热收缩性能对电池受热稳定性能的影响,采用加速绝热量热仪(ARC)对两款实验电池进行加热测试。图5和图6分别为实验电池1#和2#在加热测试中温度、电压和温升速率变化。根据地方标准《DB 34/T 3377-2019 电动汽车用动力锂离子电池单体热失控测试方法》规定,当锂离子电池温升速率达到1 ℃/min 时,记录此时温度为临界温度(qc);当锂离子电池温升速率达到10 ℃/min 时,记录此时温度为热失控温度(qs)。表1所示为实验电池1#和2#在加热测试中特性参数值。实验电池1#和2#出现短路的温度(qd)分别为148.1和139.8 ℃,对应的时间点分别为190.2 和161.5 min。实验电池1#是在140 ℃升温至150 ℃的过程中出现短路,而实验电池2#则是140 ℃保温过程中短路。实验电池1#和2#的临界温度qc分别为149.7 和139.8 ℃。实验电池2#的热失控温度qs为151.6 ℃,实验电池1#在相同温度下的温升速率为1.8 ℃/min。由于陶瓷隔膜1#具有较好的耐热收缩性能,有助于降低电池受热时发生热失控的风险。

图5 实验电池1#加热测试中温度、电压和温升速率变化

图6 实验电池2#加热测试中温度、电压和温升速率变化

表1 两款实验电池加热测试特性参数值

3 结论

综上所述,陶瓷隔膜的耐热收缩性能与黏结剂的玻璃化转变温度正相关。电池过充电测试时,实验电池1#较2#的温升更小,发生短路的时间点更晚。电池加热测试时,实验电池1#较2#的临界温度更低,发生短路时电池温度更高,时间点更晚。高耐热陶瓷隔膜有助于降低电池发生热失控的风险。