锂离子电池高镍正极材料的界面改性研究

2021-07-06梁凯

梁 凯

(湖南裕能新能源电池材料有限公司,湖南湘潭 411100)

传统化石能源枯竭问题成为了当今社会关注的焦点,研发可替代的清洁新能源和储能材料成为了热点。锂离子电池因为体积小、循环寿命长、价格低廉,早已成为生活和生产中重要的储能载体,尤其是在动力电池领域。为了满足人们对电动车更远续航里程的要求,锂离子电池(LIBs)需进一步提高能量和功率密度。但现有正极材料的可逆能力非常有限,极大地制约了能量密度的提高。

高镍三元材料(NCM811)因为具备较高的比容量(200 mAh/g)、高工作电压平台、低钴元素的使用率等优势,成为下一代高能量密度动力电池正极材料的首选[1]。自从1997 年三元材料问世以来的十多年里,人们的关注焦点一直在多晶三元材料上,并且在应用领域取得了巨大的成功,但是近年来越来越多的人意识到了单晶材料不可取代的优势。与多晶材料相比,首先单晶材料能够实现更高的压实密度,从而带来更高的能量密度,其次单晶材料有着更好的机械性能,在电极片加工的过程中不会破碎,在电池循环的过程中,也不会因为高内应力,产生明显的机械裂纹[1-5]。更重要的是单晶材料被证实在电池工作过程中产气更少,因此有着更好的安全性能。然而,单晶材料在电极/电解质界面处,因为高价态Ni4+与碳酸酯类电解质之间会发生严重的副反应,导致电池内阻增大,库仑效率变低。另外,过渡金属离子在碳酸酯类有机电解质中的溶解率高,而且,锂/镍离子混排和不可逆的结构重排会导致非电化学活性的岩盐相(NiO)形成,这些都更容易发生在活性材料与电解液的界面。以上都是导致电池长期循环能力严重下降的重要原因。

基于上述分析,高镍单晶材料的实际应用,还必须解决的重要问题之一就是如何稳定界面。到目前为止已经报道了许多方法,如表面修饰、电解液添加剂、核-壳层和浓度梯度结构等,这些已被证明是非常有效的[6-8]。其中,常用和效果显著的方法就是表面修饰。表面修饰简单来说就是通过一定的工艺在材料表面修饰一层有益物质,如果是连续均匀的表面包覆层,首先能产生显著的物理保护效果,阻止电解液与Ni4+接触,减少界面副反应,进而形成更致密的固态电解质膜(SEI)稳定界面,有时也能提高锂离子扩散系数等。从修饰剂使用的角度来分类,主要可以分为两类——无机和有机材料。常见的无机材料是金属、金属氧化物、磷酸盐、硼酸盐等。有机材料研究的人相对较少,但是近期也引起了人们对其在NCM 材料上进行表面改性的广泛关注。例如,Ju 等[9]采用双导电聚(3,4-乙基二氧噻吩)-共聚(PEDOT-co-PEG)对多晶LiNi0.6Co0.2Mn0.2O2(NCM622)正极材料进行了改性。Li 等[10]报道了一种用4-乙烯基苯硼酸(4-VBBA)修饰NCM811 多晶表面的方法。然而,必须指出的是,大部分报道的研究仍然局限于物理涂层的概念。与无机改性相比,有机改性大大降低了能耗,而且有用的表面层始终是连续均匀的。除此之外,有机材料来源广泛,价格低廉。

本文提出了一种利用高碱性界面的特性,通过引入高分子聚合物聚氟乙烯(PVF)均匀修饰层,同时利用消去反应引入LiF 的新策略,在材料表面构筑了功能界面。通过这种方法,在高镍材料表面形成了一个稳定界面,减少了活性物质在电解液中的暴露,减缓了电极材料的腐蚀,减少了界面副反应,减少了分解的电解液在电极表面的沉积。PVF 是一种高聚物,具有优良的抗氧化性和热稳定性,在充放电过程中不仅能保持自身化学性能稳定,还允许锂离子自由迁移,防止过渡金属离子进入电解液,具有与SEI 类似作用。最关键的是PVF 能够耐高电位工作。

1 实验

1.1 样品制备

采用市场上某单晶型LiNi0.8Co0.1Mn0.1O2(电池级)、聚氟乙烯(分析纯)、丙酮(分析纯)为主要原料。分别称取0、0.02、0.04 和0.06 g PVF 溶于15 g 丙酮中。再加入2 g NCM 样品,在70~85 ℃油浴锅中加热搅拌至溶剂完全挥发,将样品置于110 ℃下真空干燥12 h,研磨成粉末获得最终样品,分别记为0%PVF、1%PVF、2%PVF 和3%PVF。

1.2 扣式电池的组装

将活性物质、super-P 和PVDF(聚偏氟乙烯)按88∶7∶5 的质量比溶解于N-甲基吡络烷酮溶液中,充分混合均匀后涂覆于铝箔上,经过烘干、压片、冲片制成直径13 mm 电极片,最后在120 °C 真空干燥16 h。所组装的锂离子电池均为2032型扣式电池,所有电池均在高纯氩气保护的手套箱内(水氧含量低于1×10―6)组装,半电池均采用金属锂作为对电极,隔膜型号为Celgard-2500。本实验中采用的电解液为1 mol/L LiPF6,其中溶剂为EC+DMC+EMC(体积比为1∶1∶1)。

1.3 材料表征和性能测试

采用扫描电子显微镜(SEM,SU8010)和高分辨透射电镜(TEM,FEI Tecnai G-20)对材料进行形貌分析;采用X 射线衍射分析仪,Cu Kα 模式,电流40 mA,电压40 kV,数据采集范围为10°≤2 q≤80°。采用傅里叶红外光谱仪(FTIR,TENSOR 27)分析表面官能团,测试范围为400~4 000 cm―1。采用蓝电电池测试系统(CT2001A)进行恒流充放电测试,电压范围是2.8~4.3 V;交流阻抗图谱通过IM6 电化学工作站进行测试获得,其中设置扰动正弦电压振幅为5 mV,测试频率范围控制在0.01 Hz~100 kHz。

2 结果与讨论

2.1 表面修饰对材料形貌和结构的影响

图1 所示为原始样品材料和经PVF 表面修饰后材料的SEM 图。由图1(a)观察可知,原始材料颗粒大小约为2~3µm,结晶形貌良好,有整洁光滑的表面和清晰的边缘棱角。与(a)相比,(b)、(c)、(d)为经过不同量PVF 包覆后的NCM811材料的SEM 图,不但没有破坏原有的形貌特征,而且都可以明显观察到有一层均匀的修饰层。通过(e)和(f)TEM 图分析,修饰3%(质量分数)材料的表面覆盖了一层8~10 nm 的有机层。这些都有利证明了该方法成功在NCM811 表面修饰了一层PVF。与直径2~3µm 样品相比,所用的超薄有机表面层几乎不会影响材料的振实密度。

图1 原始样品材料和经PVF表面修饰后材料的SEM图

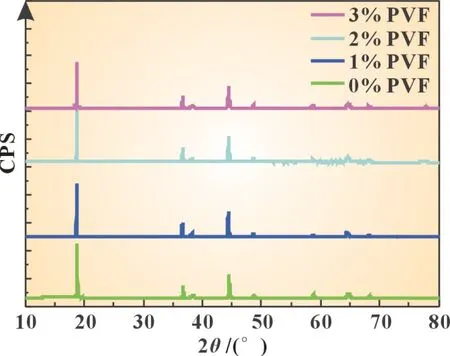

图2 是不同含量PVF 修饰NCM811 的XRD 图。从图中可知,所有材料的衍射峰都对应于六α-NaFeO2层状结构,属R3ˉm 空间群,并且没有杂峰,两组分裂峰分别为(006)/(112)和(108)/(110)[8-10],这些表明材料具有良好的结晶性,进一步说明包覆后材料的特征峰与包覆前材料的特征峰相比没有明显区别。结果表明,改性剂PVF 的添加并没有改变材料本身结构。

图2 不同PVF包覆比例下NCM811材料的XRD衍射谱

2.2 表面修饰与材料在界面的相互作用

图3 是不同含量PVF 包覆下NCM811 正极材料红外光谱图(FTIR)。位于3 600~3 800 cm―1振动带推测可能是表面的LiOH·H2O。位于650 和875 cm―1左右的振动带推测为长链饱和烃的(-CH2-)n和CF 键。PVF 为高分子聚合物,化学式为(-CH2CF2-)n,在碱性环境下,氟原子被消去,生成了长链不饱和烃。高镍材料的表面化学性质不稳定,表面游离的Li2O 容易与空气中的水和二氧化碳结合生成LiOH·H2O 和CO2,因此我们在1 710 cm-1位置观察到了C=O 的振动带。为了进一步验证这个结论,我们通过XPS 分析(图4),修饰后的材料在684 eV 位置明显观察到LiF 对应的峰。LiF 又是参与形成SEI膜的重要成分。

图3 不同PVF包覆比例下NCM811材料的FTIR图

图4 3%PVF修饰后材料的XPS图谱

2.3 表面修饰对材料电化学性能的影响

图5 是NCM811 材料在不同含量PVF 修饰后的首次充放电曲线图。由图可知,所有材料在2.8~4.3 V 都有一个平滑的充放电平台,符合三元层状材料特性。同时也没有观察到不可逆氧化还原峰,这说明修饰剂PVF 在此工作电压范围内能够稳定存在。0%PVF、1%PVF、2%PVF、3%PVF 样品首次循环充电比容量依次为239.3、235.3、230.1 和228.6 mAh/g,放电比容量依次为202.2、199.2、193.0 和192.5 mAh/g,对应的首次库仑效率分别为84.5%、84.7%、84.0%和84.2%。加入了过量的PVF 显然会阻碍离子的迁移,降低反应活性,因此容量会略微降低,对于首次库仑效率并没有产生明显影响。值得注意的是,充放电曲线在4.2 V 对应的平台,有人报道是体积膨胀和不可逆相变的关键[5],可以明显观察到,引入表面修饰剂后明显抑制了该平台,这也是界面稳定的重要原因。

图5 材料的扣式电池首次充放电曲线

图6 为材料的扣式电池循环性能图。由图可知,第一次循环放电比容量分别为173.7、180.9、177.5 和181.5 mAh/g。增大电流密度后,初始比容量提升,可能是由于修饰后减少了界面的不可逆副反应。循环100 次之后,它们分别有132.2、146.3、149.7 和158.6 mAh/g 放电比容量,与初始放电比容量相比,容量保持率分别为76.1%、80.9%、84.3%、87.4%。可知PVF 修饰剂的添加改善了NCM811 材料的循环稳定性,且3%PVF 修饰时效果最好。

图6 材料的扣式电池循环性能图

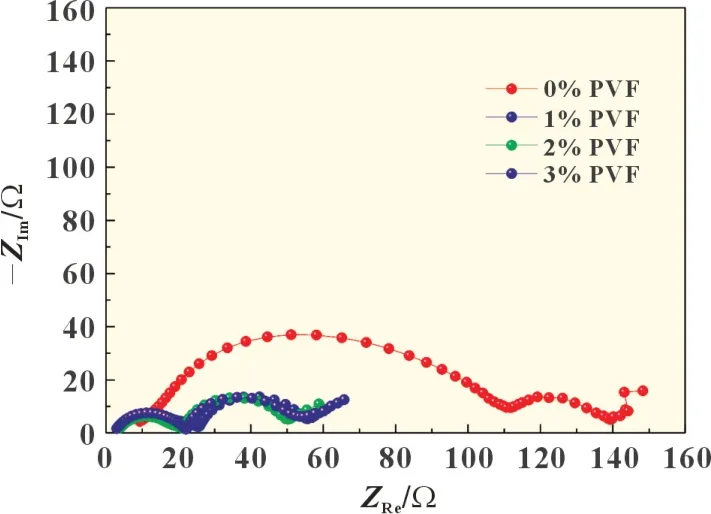

为了深入分析界面的电化学行为,图7 展示了所有材料的交流阻抗图谱。其中,对应高频处的第一个半圆表示电解液界面(RSEI)电阻对应,对应中频处的第二个半圆表示相应的电荷转移电阻(Rct)[9]。通过对比可知,修饰后的材料界面阻抗明显降低,这暗示着界面副反应降低,说明PVF 在界面中起到了关键性作用。其相比于未包覆材料,阻抗降低,是因为PVF 修饰层一方面保护了含有高价态镍离子正极材料,让其不受含碳酸酯基电解液的侵蚀,另一方面抑制了SEI 的沉积增长,从而减少了界面阻抗,改善了电池的长期循环性能。

图7 材料的扣式电池循环后的交流阻抗图谱

2.4 表面修饰对材料热稳定性的影响

为了分析材料的热稳定性,材料组装成扣式电池充电到4.3 V 后,将电池拆卸刮取正极材料粉末进行了DSC 测试。如图8 所示,没有修饰的材料在219.3 ℃有一个显著的放热峰,这主要是因为材料和电解液在界面发生了反应而大量放热。经过1%PVF、2%PVF、3%PVF 修饰后的材料放热峰温度分别提高到了223.3、225.6 和227.0 ℃。同时我们也可以发现,放热量明显减少。这些都证明了PVF 界面改性后材料的热稳定性得到了明显提升,也使电池安全性得到了提高。这主要的原因有两方面:一方面是PVF 含有丰富的碳氟键,本身有着优异的抗热性能;另一方面是这种修饰层阻隔了电解液和正极材料的接触,抑制了副反应的发生。

图8 材料的DSC曲线

3 结论

本研究以具有优良抗氧化性和稳定性的高分子聚合物PVF 界面修饰剂,通过液相法成功在高镍材料表面均匀构筑了一层有机聚合物。研究表明,在25 ℃条件下,修饰3%(质量分数)PVF 的材料,以1C充放电,循环100 次的容量保持率达到87.4%,未经PVF 包覆NCM811 正极材料的容量保持率为76.1%。更重要的是,因为引入了碳氟键,DSC 测试表明提升了其热稳定性,从而提高了材料的安全性。