原位保护层对金属锂电池循环稳定性的影响研究

2021-07-06郝明明

徐 睿,张 晶,张 伟,郝明明,杨 明

(1.中国电子科技集团公司第十八研究所化学与物理电源重点实验室,天津 300384;2.长光卫星技术有限公司,吉林长春 130000)

近年来,随着能源需求多样化的发展,对高能量密度、长循环寿命能源存储系统提出了更高的要求。锂离子电池曾被认为是合适的能源储存候选者,但是随着研究的进展,其能量密度已经接近理论值。金属锂具有最高的理论比容量(3 860 mAh/g)和最负的电化学电位(-3.04 V)。与现有的锂离子电池负极材料相比,金属锂负极在满足高能量密度需求方面具有巨大潜力。尽管金属锂负极呈现出优越的理论比容量和能量密度,但其在应用过程中由于界面的不稳定性存在以下问题[1]:(1)锂枝晶生长带来的安全性问题;(2)不可逆的副反应导致活性材料的快速损失和电池阻抗的快速增加;(3)金属锂“无宿主”的性质导致电极的粉化,在循环过程中造成无限制的体积膨胀和收缩。对于提升金属锂负极界面稳定性的研究工作,科研工作者分别从界面保护层、结构化负极设计等方面进行研究。在原位构建界面保护层方面,清华大学研究人员[2]在金属锂负极表面通过铜-氟化物的溶液和金属锂在室温下的原位化学反应,在锂负极表面上形成复合离子/电子导体中间相(MCI)。获得的MCI 膜具有高离子电导率和高杨氏模量的特性,有效抑制锂枝晶生长。新加坡国立大学研究人员[3]通过磁控溅射制备了表面锂硅合金富集的金属锂负极,显著改善了金属锂表面化学以及电化学环境,诱导锂金属均匀沉积与溶解,有效抑制了锂负极表面枝晶的生长。华南理工大学与中国科学技术大学研究人员[4]合成了一种新型自支撑柔性锂金属负极亲锂性主体材料,从而有效促进电池充放电循环过程中锂的均匀成核与生长。人工构建结构化负极的实现过程通常较为复杂,难以实现大面积电极的构建[5-7]。原位构建界面保护层的方法一致性较高,易于实现金属锂负极工程化应用。研究结果表明,界面相中氟元素无论是以简单的无机氟化物(LiF),还是以有机氟的形式存在,都对电池的电化学性能产生了积极的影响[8]。而锂硅合金保护层(LixSi)可以有效地消除锂表面的不均匀性,从而在金属锂电池循环过程中实现更均匀的锂溶解/沉积[9]。本文通过在金属锂负极表面使用不同方法原位生成含氟保护层、含硅保护层,通过与未作保护的金属锂负极电池性能进行对比,在软包电池层面对保护层构建方案进行比较和评估,从而获得界面稳定效果良好且易于实现扩大应用的金属锂负极保护方案。

1 实验

1.1 金属锂负极的制备

金属锂负极是将锂带裁切成合适的极片尺寸,并在电极上利用油压机压制成10 mm 宽的铜极耳备用。金属锂负极的制备在湿度低于1%的干燥间中进行。

1.2 原位保护层的制备

(1)含氟保护层的制备

在N,N-二甲基甲酰胺(DMF,Alfa,纯度99.8%)溶剂中以5‰的浓度溶解聚偏二氟乙烯(PVDF,Solef,分子量1 300 000),待PVDF完全溶解后,取2 mL 溶液通过0.02 mm 刮刀均匀地覆盖在金属锂负极上,然后将金属锂负极在真空状态下完全干燥,负极表面原位生成含氟保护层。含氟保护层厚度与涂覆溶液的刮刀厚度呈线性关系,通过0.02 mm 刮刀制备的含氟保护层厚度经测试为2 μm。含氟原位保护层的制备在惰性气氛的手套箱中进行。

(2)含硅保护层的制备

将制备好的金属锂负极完全浸泡在正硅酸乙酯(TEOS,Arcos,纯度99%)溶剂中,浸泡时间为60 s,取出金属锂负极后,使用无尘纸对表面多余溶剂进行吸附,然后将金属锂负极在真空状态下完全干燥,负极表面原位生成含硅保护层。含硅保护层厚度与浸泡时间呈线性关系,通过浸泡60 s 制备的含硅保护层厚度经测试为2 μm 左右,与上述制备的含氟保护层厚度相当。含硅原位保护层的制备在惰性气氛的手套箱中进行。

1.3 金属锂电池的制备

将NCM811 正极分别与未经处理的金属锂负极和带有原位保护层的金属锂负极通过叠片方式制备成电芯,使用铝塑膜对电芯进行封装制备成软包电池。将含有未经处理的金属锂负极电池标记为电池-Bare,将含有含氟保护层的金属锂负极电池标记为电池-F,将含有含硅保护层的金属锂负极电池标记为电池-Si。制备的电池额定容量为1.5 Ah,并以2 g/Ah 的注液量进行注液,电解液组分为1 mol/L LiPF6溶解于EMC 和FEC(体积比为3∶1)。金属锂软包电池的制备及注液过程在湿度低于1%的干燥间中进行。

1.4 金属锂电池的电化学性能测试和金属锂负极形貌测试

金属锂电池的电化学性能测试包括循环性能测试和交流阻抗测试(EIS)。恒流充放电循环测试采用蓝电电池测试系统(CT2001B 型),实验电池在0.2C的倍率下进行恒流充放电循环测试,充电截止电压为4.3 V,放电截止电压为2.7 V。交流阻抗测试采用上海辰华电化学工作站(CHI660E),测试频率范围10-2~106Hz,电压振幅5 mV,从高频到低频扫描。金属锂负极表面形貌测试采用日立扫描电子显微镜(S4800)。

2 结果与讨论

2.1 不同金属锂负极电池的内阻

交流阻抗测试(EIS)可以得出金属锂电池电极表面电荷转移电阻的信息,通过对不同锂负极处理方式的电池进行EIS 测试,并对比循环前后电池内阻变化情况,从而验证表面保护层对负极界面稳定性的作用。

图1 是金属锂负极未经处理和不同处理方式下的电池EIS 测试结果,通过对比发现,未经处理电池在循环前和循环后均具有最大的内阻,电池-Bare 循环50 次后内阻由15 mΩ增加至35 mΩ,电池-F 内阻由5 mΩ 增至21 mΩ,电池-Si 内阻由12.5 mΩ增至32.5 mΩ。在相同的电池正极、隔膜及电解液量前提下,电池内阻增加差异是由金属锂负极与电解液之间发生的副反应引起的,电池-F 内阻增加量较低,电池-Si 内阻增加量与电池-Bare 相当,表明经过含氟保护层处理的金属锂负极能够有效稳定金属锂负极表面生成的SEI(固态电解质)膜,并在循环过程中阻止金属锂与电解液进一步发生副反应,有效稳定金属锂负极界面。

图1 未处理和不同处理方式锂负极电池EIS测试结果

2.2 不同金属锂负极电池的循环稳定性

2.2.1 不同金属锂负极电池充放电曲线

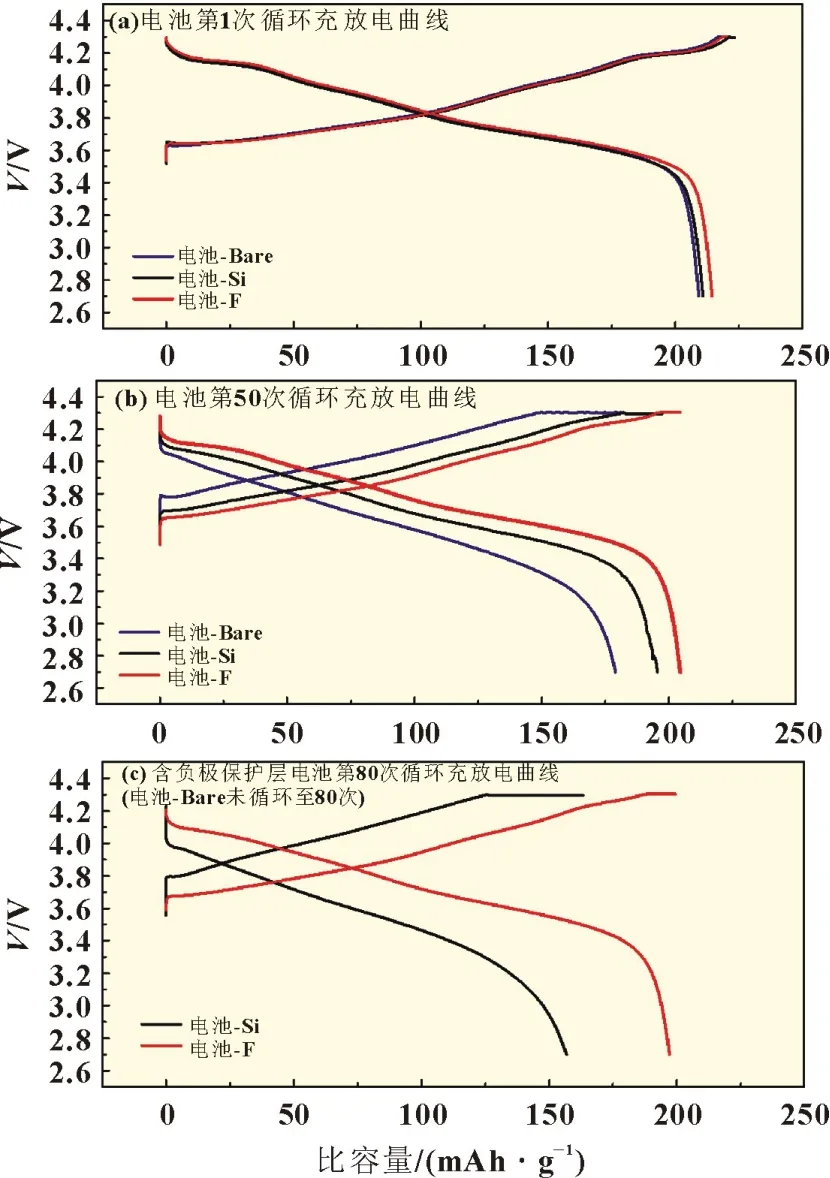

为了进一步验证金属锂负极表面保护层对电池负极界面稳定性的作用,对1.5 Ah 软包电池进行0.2C倍率下的循环性能测试。如图2 所示,未经处理的电池和含有保护层的电池在0.2C倍率下的首次放电比容量比较接近,约210 mAh/g。但含有保护层的金属锂电池在循环过程中放电比容量衰减较慢,电池-Si 和电池-F 在第50 次循环放电比容量分别为196和204 mAh/g,而未经处理金属锂负极电池放电比容量仅为179 mAh/g。电池-Si 和电池-F 在第80 次放电比容量分别为157 和197 mAh/g,负极未经处理的电池未进行第80 次循环。不同处理方式电池的极化电压在循环首次几乎相同,但随着循环次数增加,未经处理电池相较于电池-Si 和电池-F 的极化电压迅速增加而电池快速恶化。

图2 未处理和不同处理方式锂负极电池充放电曲线

上述结果表明在金属锂负极表面原位生成的含Si 和含F保护层能有效提升电池循环过程中负极界面稳定性,并抑制锂枝晶的生长。而含F 保护层的电池在循环过程中更稳定,表明含氟原位保护层在循环过程中减少负极活性锂材料损失方面的可用性更高。

2.2.2 不同金属锂负极电池的放电微分曲线

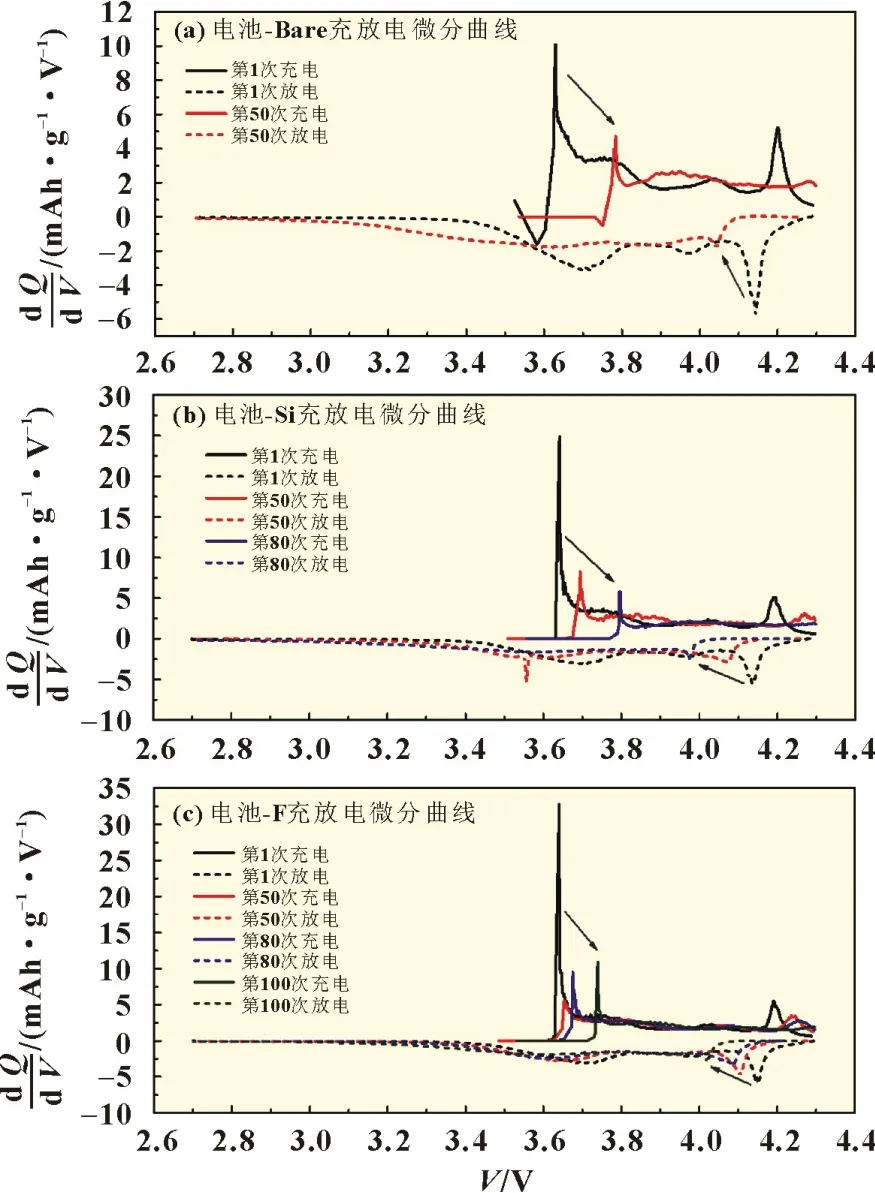

通过对三种电池不同循环次数时的充放电曲线进行微分处理,可以更清晰地观察到电池的界面稳定性随循环次数的变化趋势,三种电池第1 次、第50 次、第80 次和第100 次的充放电微分曲线如图3 所示。

图3 未处理和不同处理方式锂负极电池充放电微分曲线

通过对比未处理和不同处理方式锂负极电池充放电微分曲线,随着循环次数的增加,电池充电时电压平台向高电压方向移动,放电时电压平台向低电压方向移动,电压平台的变化可以反应活性物质在电极表面反应的可逆程度和极化程度的变化。其中未经处理锂负极电池的电压变化更为迅速,而电池-F 在循环过程中电压平台变化最为缓慢。该结果表明电池-F 的SEI 膜更为稳定,在循环过程中锂负极活性材料消耗较为缓慢,含氟保护层在一定程度上抑制锂枝晶的生长,从而提升电池的循环稳定性。

2.2.3 不同金属锂负极电池容量保持及库仑效率曲线

不同金属锂负极电池的容量保持率和库仑效率随循环次数变化曲线如图4 所示,经过对比可以发现,含氟保护层的电池-F 和含硅保护层的电池-Si 相较于不含保护层的电池具有更优异的循环稳定性,容量和库仑效率的衰降更为缓慢,这一结果与电化学阻抗结果和电池充放电曲线结果一致。含氟保护层电池的高库仑效率表明保护层具有稳定SEI 膜的作用,避免了SEI 膜的重复消耗和再生。稳定的SEI 膜减少了电解液和金属锂之间的反应,有效削弱了金属锂负极与电解液之间的副反应,抑制锂枝晶的生长,提高了金属锂负极的循环稳定性。

图4 不同金属锂负极电池容量保持率及库仑效率随循环次数的变化曲线

2.3 不同保护层金属锂负极循环前后形貌

图5 为未经处理金属锂负极和含保护层金属锂负极的扫描电镜照片。通过对比可见,未经处理金属锂负极表面存在大量锂负极压制时产生的纹理。在金属锂负极表面制备含Si 保护层后负极表面呈现起伏状形貌,且金属锂表面纹理仍可见。在金属锂负极表面制备含F 保护层后负极表面呈现较为平整的形貌,且金属锂表面的纹理大幅减少。

图5 未经处理金属锂负极和含保护层金属锂负极的扫描电镜照片

图6 为未经处理金属锂负极和含保护层金属锂负极循环50 次后的扫描电镜照片。通过对比可见,经过相同的循环次数后,未经处理金属锂负极表面生成大量海绵状锂枝晶,含硅保护层金属锂负极表面粉锂状态更规则,含氟保护层金属锂负极表面状态最平整。通过循环后金属锂负极表面状态对比可见含氟保护层能够有效抑制锂枝晶的生长,提高金属锂电池循环稳定性。

图6 未经处理金属锂负极和含保护层金属锂负极循环50次后扫描电镜照片

不同状态金属锂负极对比结果表明,通过保护层制备工艺处理的金属锂表面会原位生成一层保护层,该保护层能够提升电池负极界面稳定性,但不同保护层形貌对电池后续循环性能会产生不同的影响。含有较为平整的保护层电池循环稳定性更为优异,因为金属锂电池充电过程中锂枝晶的形成倾向与锂表面层的不均匀性有关。锂的高反应活性和原生层复杂的表面结构为树枝状锂的快速生长创造了成核点位。含氟保护层锂负极改善了电极表面不均匀的结构,从而在循环过程中实现更均匀的锂溶解/沉积,对锂枝晶的生长具有一定的抑制作用。

3 结论

与现有的锂离子电池相比,金属锂作为负极进一步提高了锂电池的能量密度,在满足高能量密度需求方面具有巨大潜力。为了改善其在应用过程中由于界面不稳定性存在的问题,本文以软包锂金属负极电池为验证基础,对不同原位处理方式生成的界面保护层的性能进行研究,通过研究发现含氟保护层对金属锂负极界面稳定性提升最为有效,含氟保护层电池在稳定循环100 次后容量保持率仍可达80%以上,而不含保护层电池仅循环50 次容量保持率即降至80%以下。通过在软包电池中对不同原位保护层进行研究,对金属锂负极的实际应用提供可工程化方案。