C3/MRC天然气液化工艺优化模拟

2021-07-05肖荣鸽靳帅帅鱼红平

肖荣鸽,靳帅帅,王 栋,庄 琦,鱼红平

(1. 西安石油大学 石油工程学院 陕西省油气田特种增产技术重点实验室,陕西 西安 710065;2. 长庆油田公司第二采油厂,甘肃 庆阳 745100)

近年来,液化天然气由于其体积小、热值高、易存储的特性,LNG产业已经成为一个新兴产业,发展迅速。 LNG技术不仅能解决天然气的储存、运输问题,还被广泛地应用于天然气调峰、冷能利用等领域。 天然气液化是LNG生产中的重要环节,但液化成本非常昂贵且需要大量能源。 据统计,用来制冷和液化天然气的成本约占LNG供应链总成本的42%[1]。 而与制冷、液化相关的高成本主要原由是压缩机的高能耗。 如果天然气液化过程的压缩能耗降低,则生产单位LNG产品的成本降低,将会提升LNG产业的竞争力和促进天然气贸易。

目前,在天然气液化多种制冷剂制冷的混合制冷工艺中,相关研究者对丙烷预冷混合冷剂液化工艺(C3/MRC)开展了大量优化研究,如遗传算法、混合整数非线性规划等,但这些方法模型简单、优化方法复杂,并且缺少理论指导。2013年,Mohd等[2]提出了基于理论的优化方法——KBO法,突破了仅用算法的常规优化,但该方法依赖于经验且步骤繁琐。

本文将KBO法和Aspen HYSYS优化器中的Box算法结合,以系统最小能耗为目标函数,换热器最小换热温差3°C为约束条件,待优化系统输入工艺参数和制冷剂配比为决策变量,对C3/MRC流程进行优化模拟,以期达到降低天然气液化成本的目的。

1 C3/MRC工艺优化模拟

1.1 工艺特性分析

过去几十年中,许多液化工艺被开发应用于天然气液化。 根据所用制冷循环和设备的类型,主流的基本负荷型天然气液化工艺有三种:使用纯制冷剂的级联式液化工艺、使用膨胀机代替J-T阀的膨胀制冷工艺和使用多种制冷剂制冷的混合制冷工艺。此外还有其它很多种工艺是上述工艺技术与其它技术的组合。

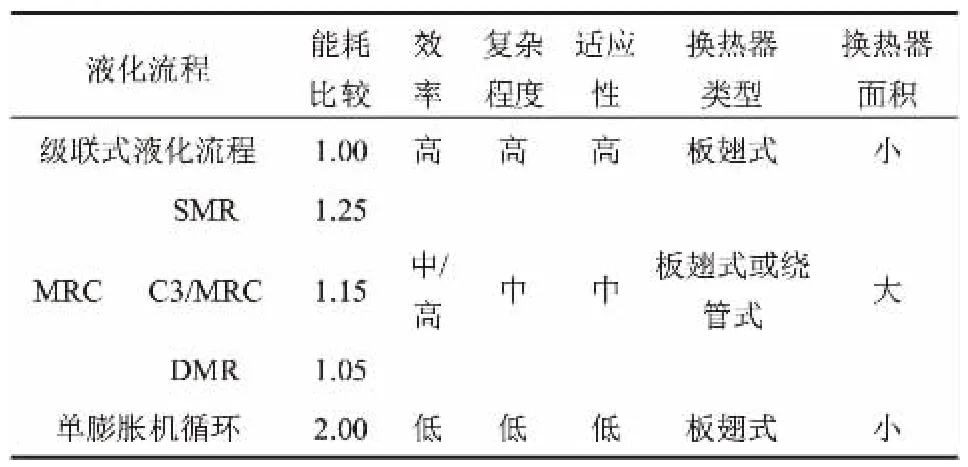

各个液化工艺具有不同优缺点和适用范围。 假设级联式制冷循环能耗为1,各种液化工艺的相对能耗与特性比较如表1所示。

表1 三种液化流程对比[3]

综合比较分析,MRC循环无论是从能耗还是从液化效率、工艺复杂程度都有着独特的优势,特别是C3/MRC流程, 吸取了级联式液化流程和混合制冷剂液化流程的优点,流程既简单又高效[4]。 目前世界80%以上基本负荷型天然气液化装置都采用了C3/MRC液化流程[5]。 本文针对C3/MRC循环进行工艺参数和制冷剂组分配比优化,以期对节能降耗起到一定的促进作用。

1.2 工艺用制冷剂分析

C3/MRC工艺主要分为三个部分: ①丙烷预冷循环:对原料气和混合冷剂进行预冷;②混合冷剂循环:为液化和深冷天然气提供冷量;③天然气液化主循环。 该工艺中,混合制冷剂经两级压缩机加压、水冷却后,为天然气提供冷量,冷却和液化经丙烷预冷后的天然气。 其中压缩机能耗较大,影响其能耗的主要因素为混合制冷剂的压力和组成,不同影响因素对能耗的影响不同,且各影响因素之间相互作用复杂。 为了降低天然气液化过程中的能耗和操作成本,有必要找出流程的最优操作参数,得到最优的制冷剂组成。

1.2.1 制冷剂组分选择原则

一般来说,制冷剂组分越多,换热器内换热温差越均匀,能耗越低,但是制冷剂配比对系统能耗影响很大,混合制冷剂的配比不合理,会使板翅式换热器内换热温差增大,液化天然气所需的混合冷剂流量增大,流程能耗随之增大。 因此,选择合适的制冷剂及配比对于降低系统能耗是重要的[6,7]。

制冷剂选取时,按照以下原则进行:①制冷剂的熔点要低,保证在制冷温区不凝结;②选择的制冷剂要求气化潜热大,沸点高,相邻组分沸点差距大;③尽量避免选取温区重叠的制冷剂[8]。

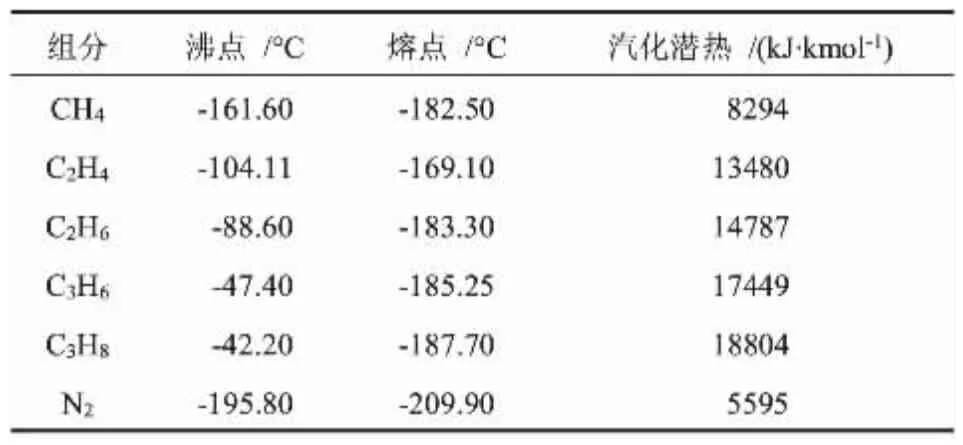

天然气液化系统中通常使用的制冷剂组分为N2及C1~C5。 由表2纯制冷剂的性质可以看出,制冷剂组分的沸点和气化潜热随着相对分子质量的增加而增加,制冷温区也向较高温区移动。 而天然气液化所需冷量是由混合冷剂在低压和高压下气化潜热的差值提供的[9]。 因此,在制冷剂选取时,应优先考虑气化潜热差值大的组分[10]。

表2 纯制冷剂性质

为满足常规天然气液化要求,所选取的制冷剂需覆盖-180~20 °C的温区范围[10]。 C3/MRC工艺流程分为丙烷预冷循环与混合冷剂深冷循环,预冷循环制冷剂组分为丙烷,需将原料气从25°C冷却至-35°C。深冷循环需将原料气从-35 °C冷却至-162 °C, 根据表2制冷剂组分为N2及C1~C3即可满足要求。下面将按照以上原则进行混合制冷剂初选。

1.2.2 制冷剂组分选择

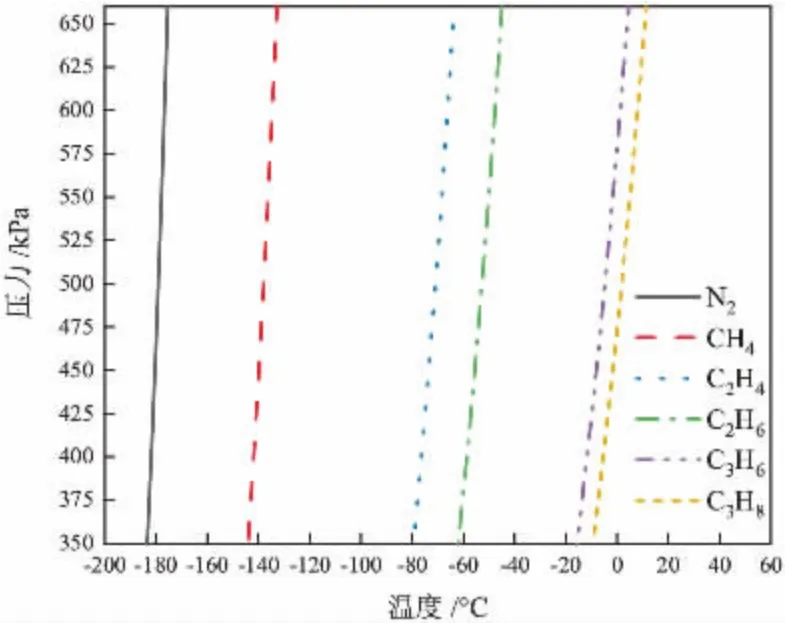

考虑实际换热过程中换热器至少需要3 °C的换热温差,因此深冷循环制冷剂温度需达到-165 °C以下[10]。 在N2及C1~C3制冷体系中,N2、CH4分子量最小,沸点最低, 图1是N2和C1~C3在压力350~650 kPa条件下的泡点曲线。 由图1可知,N2和CH4的沸点均随着压力的升高而升高。 且在该压力范围内,CH4的沸点整体高于-165 °C,N2整体低于-165 °C。 为了使低温制冷区的温度低于-165°C, 混合冷剂中需要有足量的N2保证过冷。因此,首先选择N2作为低温区制冷组分。

图1 N2、C1-C3泡点曲线

Mohd等[11]根据换热器中相应的温区提高流量,得到单组分制冷剂的敏感性区间,如表3所示。 由表3知,混合制冷剂中N2和C2H6的组分敏感性区间分别是-160~-70 °C和-70~10 °C, 所以需要敏感性区间为-120~-30 °C的甲烷作为两者制冷温度区间的衔接。 根据表2,C2H6的气化潜热大于C2H4, 但差值不大,因此还应该考虑两者的沸点差值。 通过分析图1,同等压力条件下,相较于C2H6,C2H4的沸点与CH4及C3H8沸点的差值更为均衡,制冷温区重叠较小,考虑到换热均匀, 选取C2H4作为制冷剂组分。 此外,C3H6的沸点比C3H8低5~6 °C,两者沸点差异很小,从两者沸点无法判断优异性, 而C3H8比C3H6汽化潜热高约1400 kJ/kmol,差值很大。 根据制冷剂组分选取原则,优选C3H8作为制冷剂组分。

表3 组分敏感性区间

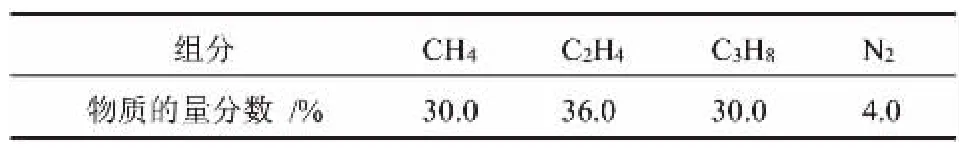

通过以上分析, 最终选取N2、CH4、C2H4、C3H84种组分作为混合冷剂的基本组成。

1.2.3 制冷剂工作压力与组分配比

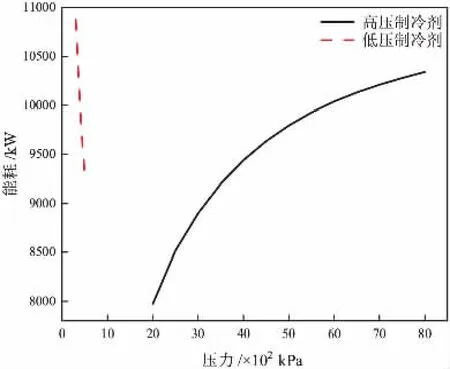

C3/MRC流程的主要参数包括混合制冷剂组分、中高压混合制冷剂压力与温度等,与一般低温流程不同的是,这些参数的相互影响和相互作用在此流程中表现得尤为突出。 C3/MRC流程能耗主要集中在预冷和深冷压缩机上。 当进料天然气状态参数一定时,影响能耗的主要因素为混合制冷剂的压力及配比。 利用HYSYS软件案例分析模块,分别以低压、高压制冷剂压力、N2、CH4、C2H4、C3H8流量为自变量,系统总能耗为因变量,得到了压缩机能耗随制冷剂压力和组成(物质的量分数)变化的趋势,分别如图2、图3所示。

图2 低压/高压制冷剂压力对能耗的影响

图3 制冷剂组分变化对能耗的影响

如图2所示,当低压冷剂压力升高时,液化系统总能耗逐渐降低。 这是因为随着低压制冷剂压力的升高,产生正负两方面的影响:一方面,压力上升导致压比降低,使得单位流量的能耗减小;另一方面,低压制冷剂压力升高,使制冷剂流量增加总能耗减小。总的来说,负面影响大于正面影响[11]。因此,低压制冷剂压力升高时,总能耗增加。 当高压制冷剂压力升高时,系统总能耗升高。 这是因为高压制冷剂压力升高,导致压缩机压比增大,进而使单位流量的能耗增加。 相应地,压力升高制冷剂流量降低,总能耗降低[12]。但是,流量降低带来的正面影响远小于压比增大带来的负面影响,总的来说,系统总能耗升高。

如图3所示, 在探究混合冷剂组分对能耗的影响规律时,保证冷剂流量为定值,固定两个组分含量,调整另外两个组分含量,通过HYSYS模拟,分析制冷剂组分变化对能耗的影响。

从图3可以得到制冷剂组分对能耗的变化规律,总结得到表4。 由表4得出以下结论:①当CH4组分增加,C2H4和C3H8组分减少时,流程总能耗增加;而CH4组分增加,N2组分减少时,流程总能耗降低;②当C2H4组分增加,C3H8组分减少时,流程总能耗增加,而C2H4组分增加,N2组分下降时,流程总能耗降低;③当C3H8组分减少,N2组分增加时,流程总能耗增加。

表4 制冷剂组分变化对能耗的影响

通过以上分析可知,不同的流程参数与制冷剂组分配比对流程的能耗有显著的影响,所以本文将制冷剂配比和工艺参数优化作为研究的重点。

1.3 工艺流程模拟与优化

1.3.1 工艺优化方法与约束条件

根据王春燕等[13]对天然气液化过程中的有效能分析可知,天然气液化过程中,压缩机的有效能损失最大,占整个流程有效能损失的63.8%,换热器次之,占19%,之后是节流阀、混合器的有效能损失。为了降低有效能损失,本文将节能降耗的重点放在对换热器和压缩机能耗的优化上,通过降低最小换热温差、制冷剂配比及工艺参数优化等方式,以期达到降低C3/MRC流程能耗的目标。

KBO法是Mohd等[2]根据制冷剂组分敏感区间调节组分,在满足换热器最小换热温差为3 °C的条件下,按照组分沸点由低到高依次降低冷剂流量,通过降低压缩机的流量,达到降低压缩能耗的方法。KBO法的实质是通过调节冷剂流量来优化制冷剂配比,但不足之处在于手动调节,步骤繁琐。 因此,本文将KBO法和Aspen HYSYS优化器两种手段相结合,以换热器最小换热温差3 °C为约束条件,对混合冷剂配比和工艺参数进行优化,不仅可以提高收敛速率,还可以提高优化精度。

为了使模拟得到最优解,优化计算时的约束条件[14]如下:气液分离器的分离过程为等温分离,气液分离器中的物流应处于两相区;压缩机入口物流为气相; 各换热器中冷热流体不能出现温度交叉,即最小换热温差不小于3 °C; 压缩机的等熵效率为0.75;板翅式换热器热出口物流温度都相等;利用制冷剂潜热,冷量被拿走之后,气相分率为1。

1.3.2 模型搭建

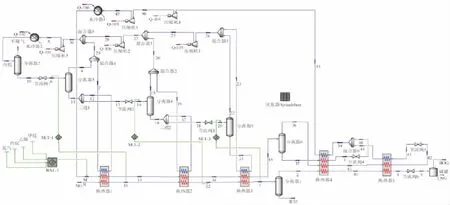

通过Aspen HYSYS对天然气液化装置进行了搭建,如图4所示。

图4 C3/MRC工艺流程

物性计算方法采用Peng-Robinson,熵焓等热物性采用Lee-Kesler方程,固定天然气各参数,通过优化器中自带的Box算法, 以压缩机能耗最小为目标函数,分别对混合冷剂配比、输入的待优化工艺参数进行优化, 包括制冷剂循环压缩机入口压力(物流45)、MR初始压力、物流31、32和40的温度。

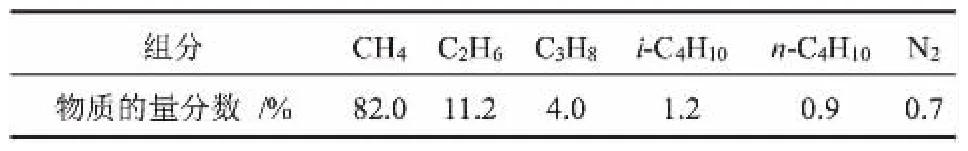

本模拟中原料气已经经过脱水、 脱酸等预处理, 因此对天然气净化和重烃分离部分不做计算。原料气组分和初始制冷剂组分如表5和表6所示。

表5 原料气组成

表6 混合冷剂初始组成

天然气处理量为1 × 106m3/d,初始温度25 °C,初始压力51~50 kPa。 根据经验,本流程丙烷预冷循环采用三级压缩、三个换热器,将原料气预冷至-35°C。混合冷剂循环采用两级压缩、两个换热器,将原料气深冷至-162 °C。由于HYSYS无法直接优化物料的组成,于是通过Balance逻辑模块,将混合冷剂MR分割成N2、CH4、C2H4、C3H8四种纯组分,通过优化流量来间接达到优化组分配比的目的。

2 结果与讨论

2.1 优化结果

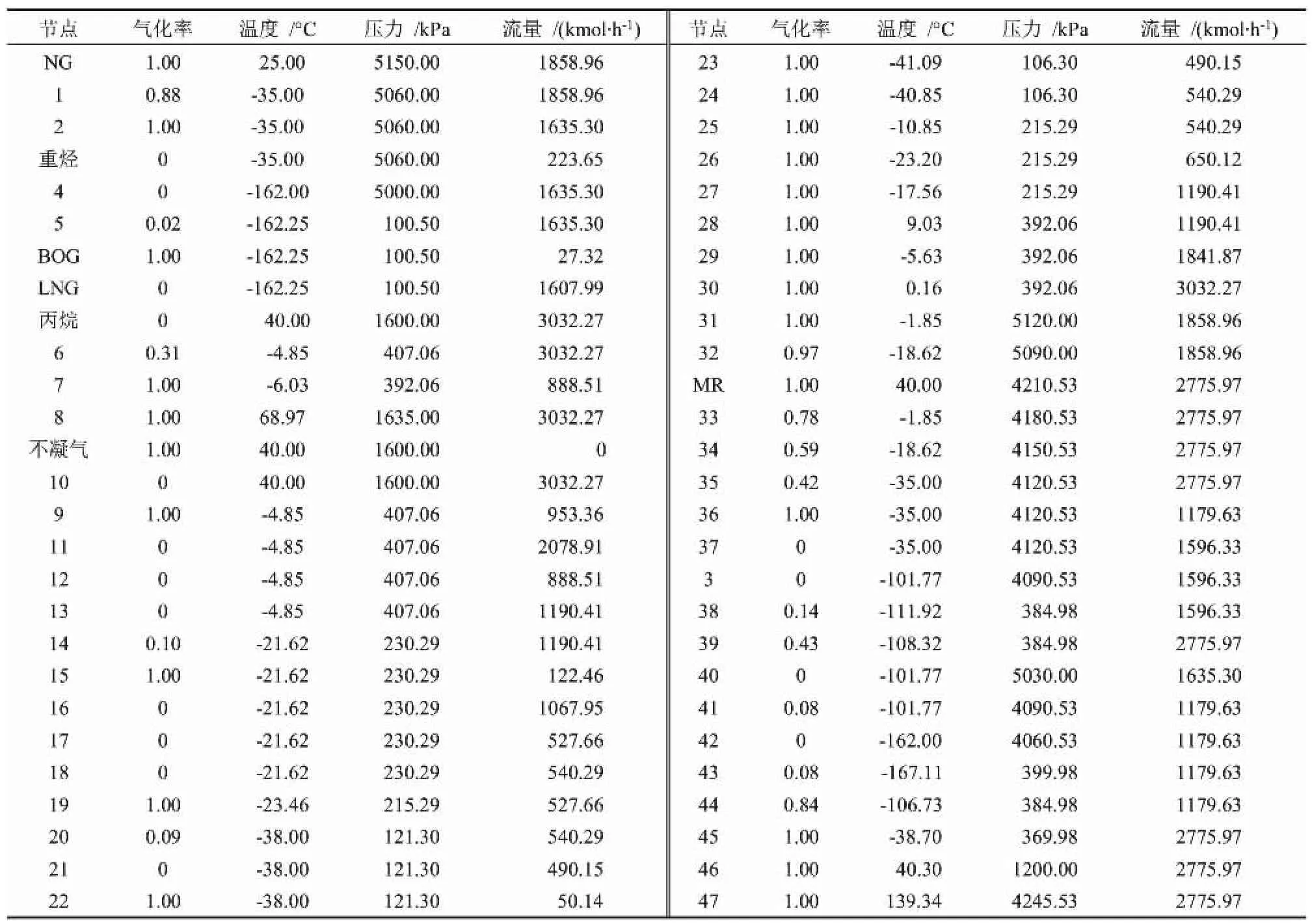

在确保满足约束条件的情况下,按照循序渐进的原则,依次对预冷循环、深冷循环以及整个流程进行了优化,最优工艺参数及最佳制冷剂配比如表7所示。 优化后的各节点状态参数如表8所示。

表7 最佳工艺参数及制冷剂配比

表8 优化后各节点运行参数

2.2 优化后主要指标评价

2.2.1 换热器换热温差

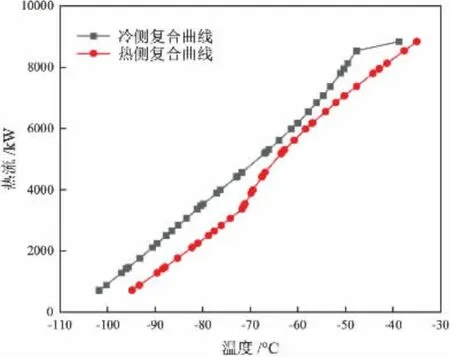

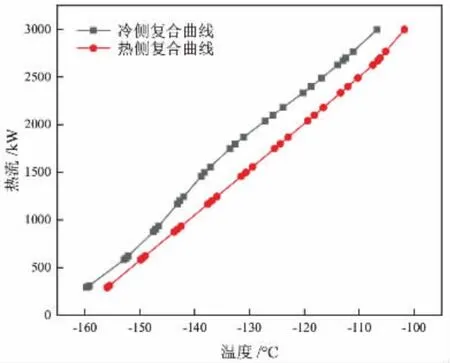

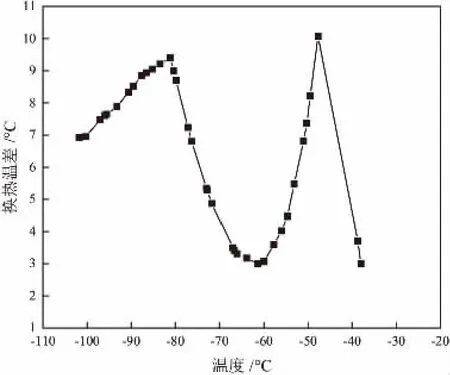

由于预冷循环的制冷剂为单组分丙烷,所以只对深冷部分的两个换热器进行了优化。 图5、图6分别是C3/MRC流程中优化后换热器4、 换热器5内的冷热复合曲线,图7、图8分别是换热器4、换热器5内冷热流体的换热温差曲线。 从图5~图8中可以看出,在2个换热器中的冷热物流的换热温差很小并且比较均匀,因此减小了液化流程中的有效能损失。

图5 优化后LNG-103冷热侧复合曲线

图6 优化后LNG-104冷热侧复合曲线

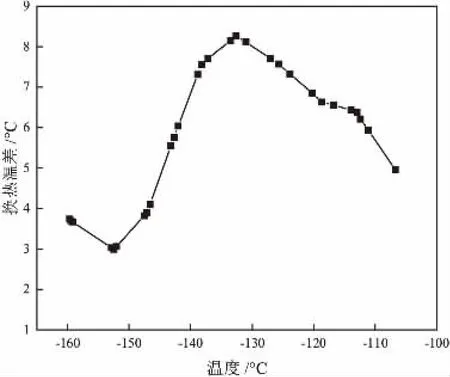

图7 优化后LNG-103冷热流体换热温差

图8 优化后LNG-104冷热流体换热温差

2.2.2 流程能耗

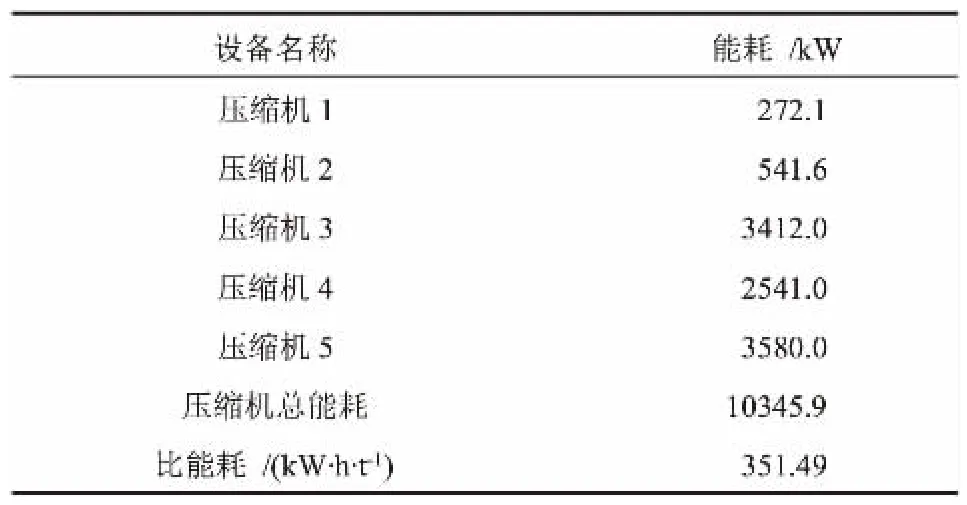

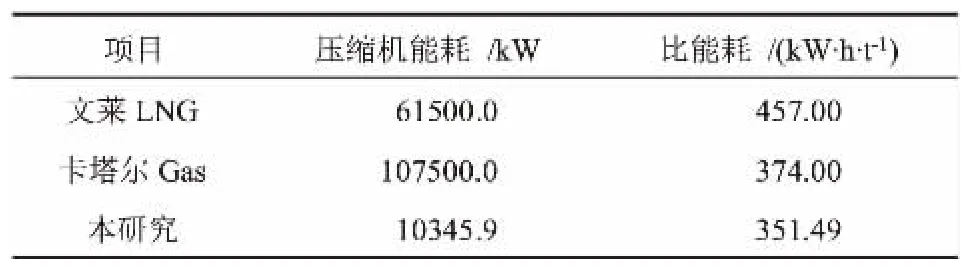

在以上最佳工艺条件下,C3/MRC流程能耗见表9。 目前,一些基本负荷型天然气液化装置所使用的液化流程中,文莱LNG和卡塔尔Gas项目[15]的液化单元使用的是C3/MRC流程。 本研究与以上两个项目的能耗对比见表10。 从表10中可以看出,本文通过HYSYS优化器与KBO法两种手段优化模拟,在最优制冷剂配比与最佳工艺参数下的系统能耗与经典的C3/MRC液化流程相比显著降低。

表9 C3/MRC流程能耗

表10 本研究与其他项目能耗对比

3 结论

(1)根据天然气液化要求和制冷剂选取原则,参照单组分制冷剂泡点曲线和制冷剂组分敏感区间,初选N2、CH4、C2H4、C3H8为混合冷剂组分。

(2)HYSYS无法直接优化物流组分,通过Balance逻辑模块,将混合冷剂MR分割成N2、CH4、C2H4、C3H84种纯组分,直接使用优化器,通过优化流量来间接达到优化制冷剂组分配比的目的。

(3)将KBO法与Aspen HYSYS优化器两种手段结合,以系统最小能耗为目标函数,在满足各换热器最小温差为3 °C的约束条件下进行优化模拟,得到C3/MRC工艺的最优制冷剂配比与最佳工艺参数。 该条件下,系统单位质量天然气的液化能耗为351.49 kW·h/t,与经典的C3/MRC液化流程相比,能耗显著降低。