甲醇制烯烃工业装置催化剂定碳对产物分布的影响

2021-07-05刘洋

刘 洋

(天津渤化化工发展有限公司,天津 300457)

甲醇制烯烃(methanol to olefins,MTO)是指以甲醇为原料生成C2H4、C3H6和丁烯等低碳烯烃为主要产品的工艺过程,具有酸性催化、快速反应、择形选择性、产物种类众多等特点。基于SAPO-34分子筛为活性位的催化剂具有中等酸强度和笼大孔小的结构特点,可高效地将甲醇转化为C2H4和C3H6,因此被用作MTO反应工业装置专用催化剂。同时,SAPO-34分子筛催化剂也因其酸性催化及笼结构等固有特征使得催化剂生成焦炭而快速失活,必须通过空气烧焦再生恢复其活性。

大量研究表明,SAPO-34分子筛催化MTO反应遵循“芳烃循环的烃池机理”[1]。 甲醇转化的反应中间体多甲基苯在甲醇和二甲醚参与下,生成低碳烯烃的同时,进一步会转化为蒽、菲、芘等大体积的稠环芳烃,是一种平行失活反应过程[2]。 催化剂上适量的积炭有助于缩短反应诱导期,增强分子筛的择形效应,提高双烯收率。 但积炭过多会覆盖催化剂活性中心, 降低分子筛酸密度并堵塞分子筛孔道,降低甲醇、C2H4及C3H6扩散速率,导致双烯收率下降[3]。MTO反应极其复杂, 影响积炭生成因素除SAPO-34分子筛酸密度、孔径、拓扑结构等本身固有性质外,还受反应温度、反应压力(甲醇分压)、反应藏量、进料量、停留时间、空速、水醇比等一种或多种因素叠加交互影响,对工业运行装置而言,上述操作变量几乎在很小范围内波动。 为提高目的产物收率,通过控制催化剂积炭生成速率进而调控产品选择性是极为有效的手段。

由于工业控制待生剂与再生剂定碳变化范围较窄,在催化剂连续失活和再生过程中,因待生剂与再生剂积炭量均可影响反应过程中催化剂平均积炭水平,鉴于现阶段无法明确待生剂和再生剂其中哪种因素对产品组分影响起主导作用,选取再生剂定碳基本接近而待生剂定碳不同的产品气组分数据进行分析,以待生剂定碳间接反映催化剂平均焦炭含量可较为直观发现产品气中组分变化规律。本文以某公司1.8 × 106t/a MTO反应工业化装置在连续平稳运行期间的运行数据为基础,结合其他学者的研究成果,从催化剂定碳角度对MTO反应产品分布规律进行深入分析,寻找增产C2H4和C3H6的最优定碳区间,以期实现装置生产效益最大化。

1 数据采集及分析方法

目前,实验室阶段通常采用微型固定床或固定流化床进行MTO反应方面研究,对应的催化剂单程失活,可通过在线称重或将催化剂卸出测量分析定碳。 与实验室研究不同,为保证反应过程的连续性,对于工业化装置而言,反应器中积炭失活后的催化剂进入再生器进行空气烧焦再生,再生后的催化剂返至反应器继续参与反应,催化剂生焦与烧焦过程循环往复,故需同时对待生剂和再生剂进行人工采样,采用积分球紫外可见分光光度计测出催化剂的定碳,待生剂和再生剂每12 h采集一次。产品气各组分可通过在线实时分析和人工采样保存至气袋后离线分析测得。 由于离线分析数据相对误差小,更有代表性,同时,为准确反映某一时间段催化剂积炭量对产品气分布规律的影响,产品气与催化剂采样同时进行,产品气数据以离线分析数据为主。

在反应温度488 ℃,反应压力0.11 MPa,反应器藏量65 t,进料量250 t/h(含水6.2%)的条件下,考察了催化剂定碳对产品分布的影响。 本文中甲醇转化率指转化的甲醇或二甲醚占原料甲醇的质量数,计算中二甲醚折算为原料;烯烃选择性指烯烃在非水产物中的质量分数。

2 催化剂定碳对产品分布的影响

2.1 催化剂定碳对MTO反应主产物的影响

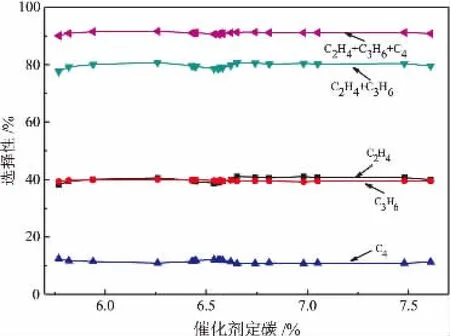

在甲醇转化率均接近100%期间,催化剂定碳对C2H4、C3H6和混合C4(主要是1-丁烯和2-丁烯)的选择性影响如图1所示。 催化剂定碳由5.75%增至6.50%时,产品气中C2H4含量上升至40.15%后下降,C3H6含量上升,混合C4含量下降至10.88%后上升,双烯(C2H4+C3H6,下同)含量、三烯(C2H4+C3H6+C4,下同)含量分别上升至80.35%、91.54%后下降。 催化剂定碳持续增加至7.00%时,C2H4含量上升,C3H6和混合C4含量下降, 双烯含量、 三烯含量分别上升至81.08%、92.54%后几乎保持不变。

MTO反应在生成第一个C-C键后出现链增长生成高碳烃, 高碳烃裂解生成C2H4和C3H6,C2H4和C3H6生成机理略有区别,C2H4主要通过基于芳烃循环的烃池机理而产生, 而C3H6和高级烯烃主要是通过烯烃甲基化-裂解机理而产生[4]。 C2H4和C3H6的生成受催化剂酸密度、活性中心、积炭前驱体种类和分子筛的孔径影响较大。 由于SAPO-34分子筛存在强酸和弱酸中心,MTO反应活性中间体倾向于吸附在强酸位反应,随着积炭量的增加,催化剂酸密度降低,中等酸密度利于C2H4生成[5],同时,持续累积的积炭堵塞分子扩散通道, 导致分子筛平均孔径减小,较大的C3H6分子扩散受限,而C2H4分子可继续扩散,积炭量再进一步增大,反应中间活性体多甲基苯的取代基个数减少,同样利于C2H4生成[6]。总的来说,随着积炭趋于严重,催化剂孔径、酸密度、中间活性体多甲基苯取代基个数均减小,受这几种因素叠加影响,C2H4选择性增大,C3H6选择性减小。

图1 催化剂定碳对MTO反应主产物的影响

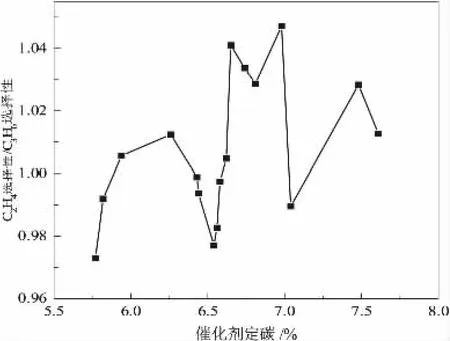

同调整反应温度或压力等工艺操作条件明显改变乙丙比(C2H4选择性与C3H6选择性之比)类似,催化剂定碳作为一种内在控制手段,也可改变产品的乙丙比,催化剂定碳对乙丙比的影响如图2所示。随着定碳的改变,乙丙比在0.97~1.05较小范围内变化,说明通过控制催化剂定碳可以微调MTO反应产物中C2H4或C3H6含量。

图2 催化剂定碳对MTO反应乙丙比的影响

2.2 催化剂定碳对MTO反应副产物的影响

2.2.1 催化剂定碳对MTO反应主要副产物的影响

在甲醇转化率均接近100%期间,催化剂定碳对CH4、C2H6、C3H8、C5(主要是戊烯)、CO、H2和CO2的选择性影响如图3所示。催化剂定碳在5.75%~6.50%逐渐增大,产品气中CH4和H2含量先上升后下降,C2H6和C3H8含量缓慢增大,C5含量下降,定碳继续增加至7.00%,CH4、C2H6和H2含量上升,C3H8和C5含量下降,进一步增大催化剂定碳后,CH4含量快速增大,C2H6、C3H8和CO含量下降。 CO2全程不受催化剂定碳影响,保持不变。

图3 催化剂定碳对MTO反应副产物的影响

CH4的生成途径有三种:一是甲醇直接分解生成;二是甲氧基在甲醇或二甲醚的参与下反应生成;三是反应中间活性体多甲基苯的脱甲基反应生成[7]。 随着催化剂积炭量增加,CH4的选择性增加,但CO2的选择性几乎不变,表明CH4主要是通过途径二和三生成的;积炭量过高后,多甲基苯的脱甲基反应会占主导作用, 而且催化剂孔径对小分子的CH4限制作用有限,CH4会持续增大。 C2H6主要由MTO反应活性中间体多甲基苯脱烷基反应生成[8]。 催化剂积炭不严重时,C2H6含量几乎保持不变,随着积炭加深,C2H6含量增大,表明脱C2H6基反应进行程度较大,但积炭量过高时,C2H6受限于分子筛催化剂孔结构,其含量有所降低。C3H6生成的碳正离子较C2H4生成的碳正离子稳定,倾向发生氢转移现象生成C3H8[9]。定义MTO反应氢转移指数为C3H8选择性与C3H6选择性之比,氢转移指数反映了MTO反应过程中氢转移能力的强弱,催化剂定碳对氢转移指数的影响如图4所示。 随着催化剂积炭量的增加,氢转移能力先增大后减小,表明MTO反应过程中氢转移能力与催化剂平均孔径大小密切相关,积炭量的增加会堵塞催化剂孔径,对大分子(C3H6、C3H8)限域作用逐渐增强, 进而影响C3H6和C3H8分子扩散, 导致其含量降低。 C4、C5主要是由甲氧基碳正离子与C2H4或C3H6持续反应生成长碳链碳正离子并伴随着长碳链烃类裂解生成[7]。与实验室研究得出的结论中[10]唯一不同点是工业装置中当催化剂定碳达到6.50%时,C2H4含量最低,C4、C5含量最高,C2H4与C4、C5表现出相反的分布规律,此时其他产物变化不明显,这可能是因为分子筛催化剂表面生成的甲氧基碳正离子与C2H4发生反应生成了大分子C4或C5。 当催化剂定碳含量为6.50%时,催化剂酸密度、结构孔径和多甲基苯种类发生根本变化。 同样的,当积炭量过高时,MTO反应产物中更大的分子C4或者C5受限于分子筛催化剂内部孔结构,无法扩散出孔道,导致其含量降低。

图4 催化剂定碳对氢转移能力的影响

2.2.2 催化剂定碳对MTO反应产物中C2H2的影响

由于工业运行装置中催化剂定碳控制范围较窄,产品气中的C2H2含量极低,一般通过监测下游分离装置脱乙烷塔塔顶组分中C2H2的含量来观察产品中C2H2含量的变化规律,从而进行相应的调整。当催化剂定碳在5.75%~7.50%变化时, 产品气中C2H2含量变化不明显;随着定碳进一步增大后,双烯收率降低,此时甲醇转化率虽然接近100%,但二甲醚和C2H2含量快速增大, 表明此阶段催化剂强酸中心已被完全覆盖,但甲醇仍在弱酸中心继续反应生成二甲醚,虽然催化剂扩散通道堵塞严重,但不妨碍小分子C2H2扩散。 产品气中C2H2含量过高会增加后续系统处理难度,C2H2含量应不超过3 mg/kg, 控制积炭量不宜超过7.50%。

MTO反应催化剂积炭量作为调控产品组成的重要手段,目前离线检测催化剂定碳对于指导工业生产略显滞后,随着基础研究科学的进步,催化剂积炭量在线监测技术应用到工业生产中也必将成为现实,通过无接触测试技术,不需侵入设备内部即可在线实时监测设备内部催化剂的瞬时定碳含量[11],可在规避采样滞后性的同时通过监测催化剂定碳实时精确优化工艺操作,力求目的产物最大化。

3 结论

MTO反应过程中,催化剂的积炭量主要通过改变催化剂的酸密度、平均孔径进而影响各组分的生成,通过研究催化剂积炭含量对MTO反应产物中各组分的影响,选择有利于目的产物的催化剂定碳区间至为关键。

(1)通过控制催化剂积炭量达到调控MTO反应主产物中C2H4、C3H6和C4含量的目的。 以三烯为目的产物,应将催化剂定碳控制在6.50%~7.00%为宜,此时三烯选择性可达92.54%; 以C2H4为目的产物,应将催化剂定碳控制在7.00%~7.50%为宜, 此时C2H4选择性可达42.15%;以C3H6为目的产物,应将催化剂定碳控制在5.75%~6.50%为宜, 此时C3H6选择性可达40.17%。

(2)通过改变催化剂积炭量同样可调控反应副产物中H2、CH4、C2H2、C2H6、C3H8和C5的含量,催化剂积炭量高利于小分子的H2、CH4和C2H2生成, 积炭量低利于大分子的C2H6、C3H8和C5生成,轻重组分各自表现规律一致, 这从侧面反映SAPO-34分子筛结构限域作用对MTO反应的产物分布有重要影响。

(3)催化剂积炭量不宜过高或过低,过高则反应产物中二甲醚和C2H2转化含量快速上升, 过低则甲醇转化不完全, 过高和过低均导致副产物增多,烯烃收率降低。

(4)6.50%和7.50%的催化剂定碳含量可看作是催化剂性质发生根本变化的重要分界点。 当催化剂定碳为6.50%时, 催化剂酸密度和MTO反应中间活性体产物多甲基苯的甲基个数发生显著变化,当催化剂定碳为7.50%时, 因孔道堵塞严重导致催化剂失活明显。