纯镍与GH3625合金热压缩行为研究及本构解析

2021-07-05刘德学权兆东

刘德学, 权兆东, 李 亮, 张 啸, 贾 智,2

(1. 兰州理工大学 材料科学与工程学院, 甘肃 兰州 730050; 2. 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室, 甘肃 兰州 730050)

纯镍及镍基高温合金得益于优良的耐蚀性能,在高温高压熔盐腐蚀环境中能够长期服役[1-4].本研究以纯镍及GH3625镍基高温合金为研究对象,探明二者在热变形行为中流变行为、峰值应力等的相对变化趋势,并结合组织特征加以分析.有别于钢铁、铜、铝等其他传统金属材料,纯镍及镍基高温合金在热加工时,只能在相对窄的温度区间[5]内出现适宜的稳定塑性窗口.为探究上述现象与变形温度及应变速率的内在关联机制,本研究通过热压缩实验确定了铸态纯镍及GH3625合金在900~1 200 ℃、应变速率0.1~10 s-1参数区间内的本构方程.同时绘出了两者热加工图,并结合稳定区和失稳区所对应组织的对比分析,探明铸态纯镍与GH3625合金在热变形期间流变行为与组织演化规律.通过对比纯镍与GH3625合金的热压缩真实应力-应变曲线,阐明合金化对镍基材料热压缩峰值应力的影响规律.

1 实验方法

热压缩试验在Gleeble-3500热模拟实验机上进行,为减少摩擦的影响,在压头两端放置钽片作为润滑,试样尺寸为Φ8 mm×12 mm的圆柱形试样.实验温度分别为900、950、1 000、1 200 ℃,应变速率分别为0.1、1、10 s-1,压缩量为60%.为保证实验数据的可靠性,每组测试试样准备3个平行试验.试样经过等温压缩后,瞬间将其置入冷水中,以保存其高温瞬间内部组织.采用线切割机将试样沿直径方向通过圆心切开,然后对试样进行打磨和抛光.选用3 mL HNO3和9 mL HCl的混合溶液化学腐蚀1~3 min.通过ZEISS金相显微镜观察显微组织.

2 结果与讨论

2.1 温度对铸态纯镍及GH3625合金热变形行为的影响

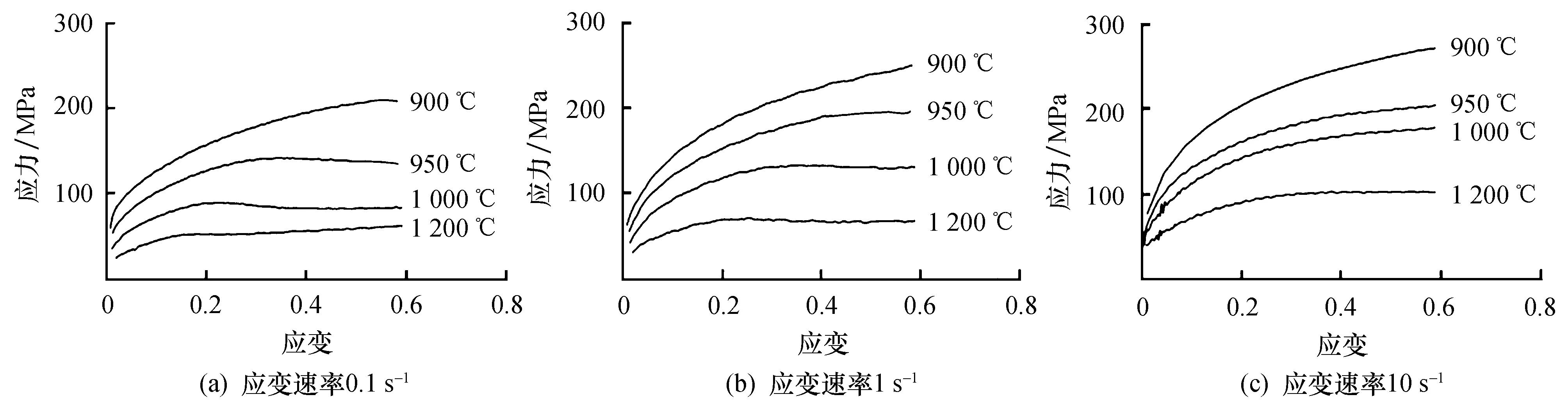

图1为纯镍在同一应变速率下,不同温度(900、950、1 000、2 000 ℃)条件下热压缩时的真实应力-应变曲线.由图1a~1c可知,不同温度下的真实应力-应变曲线均表现出了压缩弹性变形阶段、加工硬化阶段以及稳态流变阶段.在压缩弹性变形阶段,真实应力随应变量增加呈线性增加趋势;在加工硬化阶段,真实应力增速放缓并达到峰值应力.在稳态流变阶段,试样加工硬化与动态回复以及再结晶过程达到动态平衡,在应变量继续增加的同时真实应力保持稳定至实验结束.当应变速率相同时,流变应力与变形温度存在强烈的关联性,随变形温度不断升高,纯镍的流变应力逐渐降低,动态再结晶临界应变量逐渐减小[6-8].

图1 不同温度纯镍真实应力-应变曲线Fig.1 The true stress-strain curve of pure nickel at different temperatures

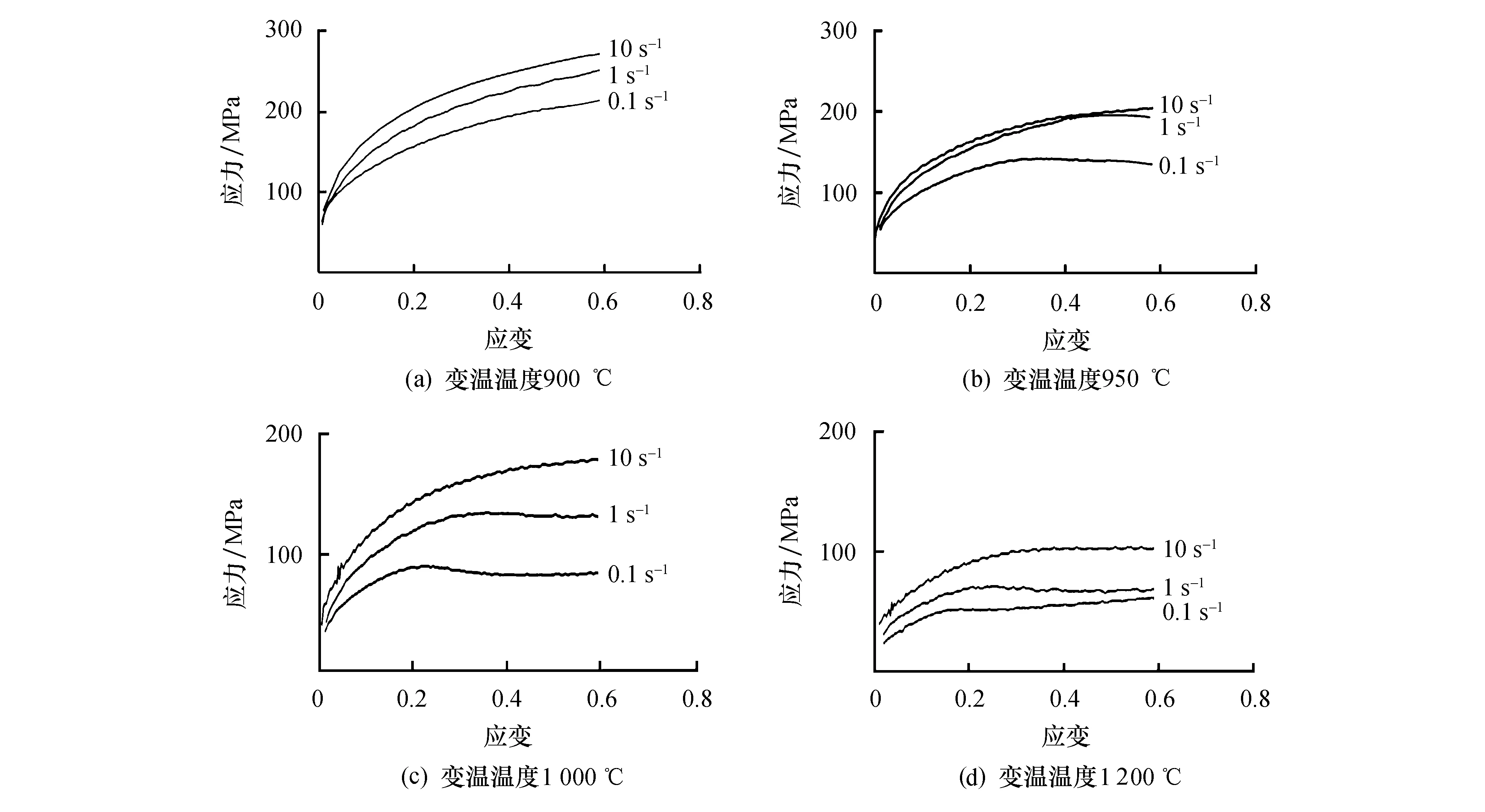

图2为GH3625合金在同一应变速率下,不同温度(900、950、1 000、1 200 ℃)条件下热压缩真实应力-应变曲线.由图2a~2c可知,合金同样经历了弹性压缩变形阶段以及稳态流变阶段.从图中可观察到,当应变速率相同时,随热压缩变形温度升高,合金的流变应力逐渐降低,动态再结晶临界应变量逐渐减小.

图2 不同温度GH3625合金真实应力-应变曲线Fig.2 The true stress-strain curve of GH3625 alloy at different temperatures

2.2 应变速率对铸态纯镍及GH3625合金热变形行为的影响

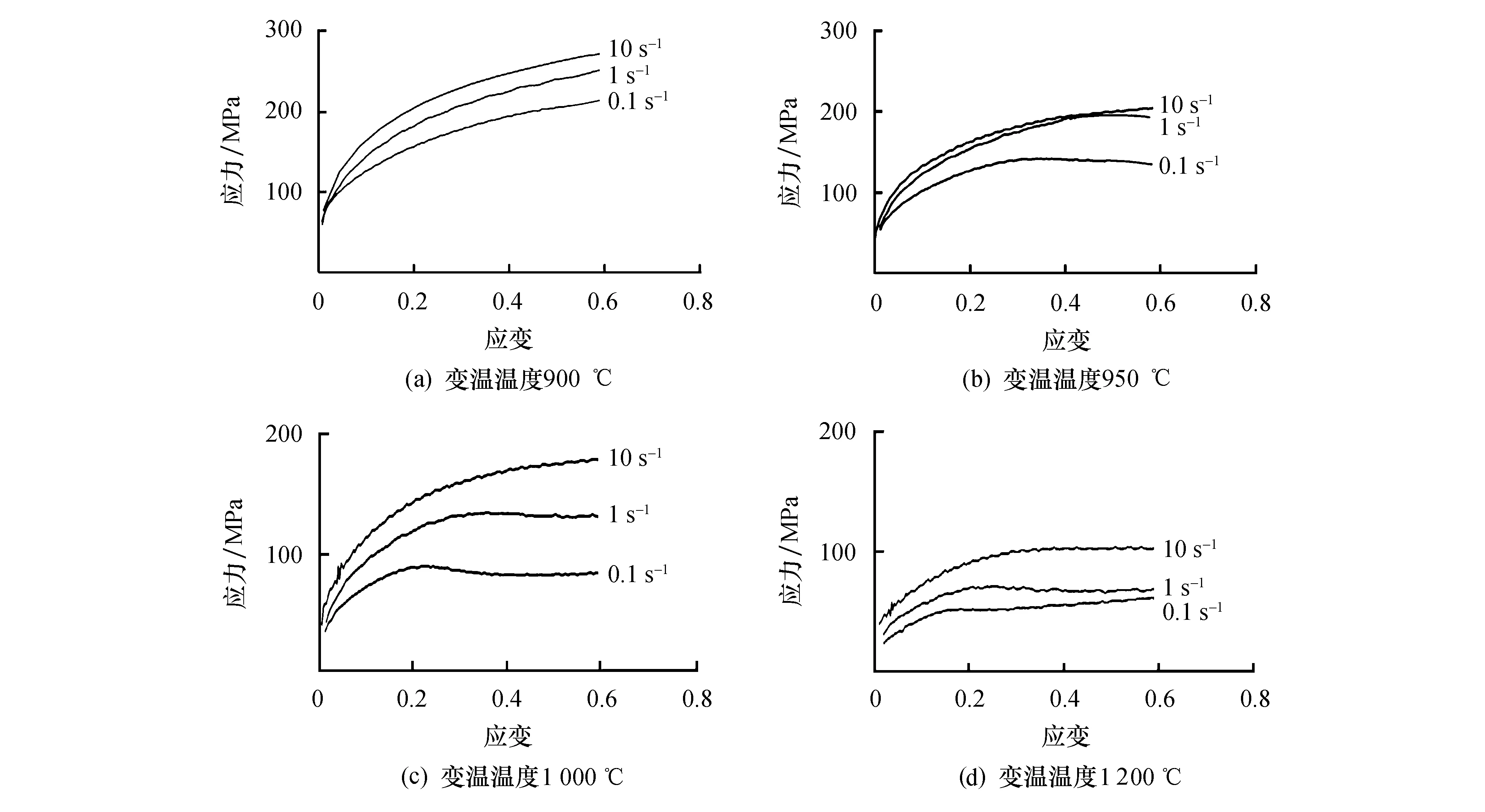

图3a~3d为铸态纯镍在温度为900、950、1 000、1 200 ℃条件下,应变速率分别为0.1、1、10 s-1时的真实应力-应变曲线.由图3可知,当变形温度保持不变时,随应变速率上升,流变应力也呈上升趋势,但不明显.图4a~4d分别为GH3625合金在温度为900、950、1 000、1 200 ℃条件下,应变速率为0.1、1、10 s-1时的真实应力-应变曲线.由图4可知,当变形温度保持不变时,随应变速率上升,流变应力明显上升.

图3 不同应变速率铸态纯镍真实应力-应变曲线

图4 不同应变速率GH3625合金真实应力-应变曲线Fig.4 The true stress-strain curve of GH3625 alloy with different strain rates

通过对比纯镍与GH3625合金在不同温度及应变速率下的真实应力-应变曲线,可发现随应变增加,纯镍热压缩真实应力呈不断上升的趋势,与之相反,GH3625合金热压缩真实应力则呈现出先升后降的趋势,且GH3625热压缩峰值应力要显著高于纯镍热压缩峰值应力.据上述分析可认为,合金化显著提高了镍基材料的热压缩峰值应力.

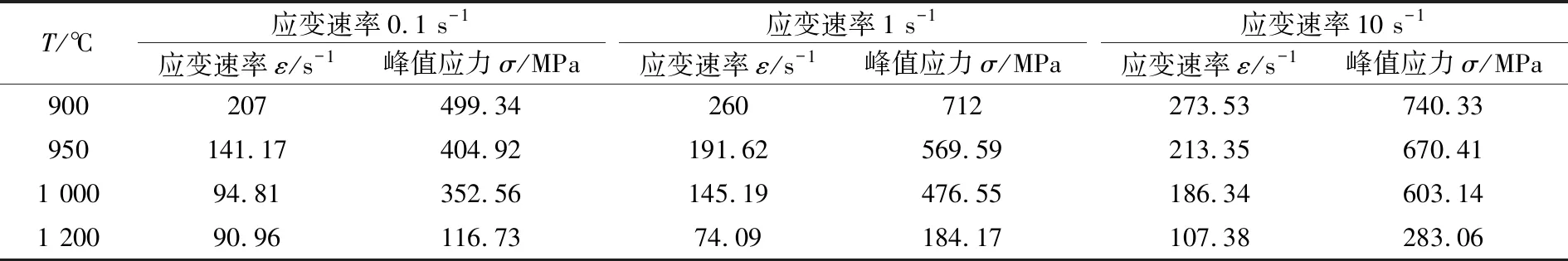

2.3 铸态纯镍及GH3625合金的本构方程

金属热压缩变形行为本质上是热激活过程,只有激活能达到要求,热变形过程才能进行.激活能还控制着金属在热变形过程中的流变应力.本构关系反映了材料本构行为的规律,同时本构方程也是求解计算塑性成形问题的基本方程以及确定金属热挤压过程工艺参数的重要依据.表1为铸态纯镍及GH3625合金在不同热压缩参数下的峰值应力.

表1 铸态纯镍及GH3625合金在不同变形参数下的峰值应力

描述金属材料在高温塑性变形过程中的本构方程有3种[9],在低、高以及所有应力水平下分别为:

式中:A、A1、A2、n、α、β为与温度无关的常数,且满足α=β/n,σ表示峰值应力,ε表示应变速率;Q为压缩过程激活能;R为摩尔气体常数;T为热力学温度.分别对式(1、2)两边取对数可得:

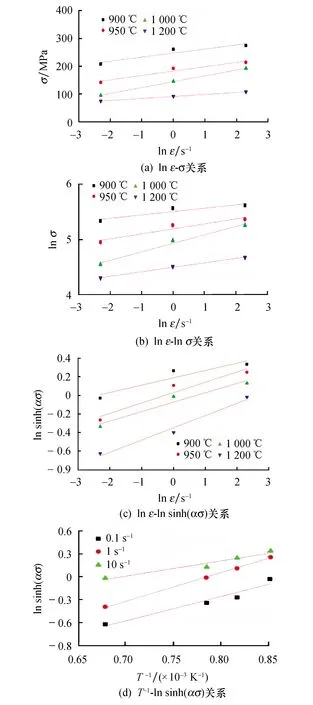

式中:B1、B2为与温度有关的常数;n1为与温度无关的常数.利用表1峰值应力数据进行线性回归分析,可得σ-lnε和lnσ-lnε的关系曲线,分别如图5a和5b所示,其中σ-lnε和lnσ-lnε的曲线斜率分别为1/β和1/n1,α=β/n1.式(3)两边取对数微分可得:

(6)

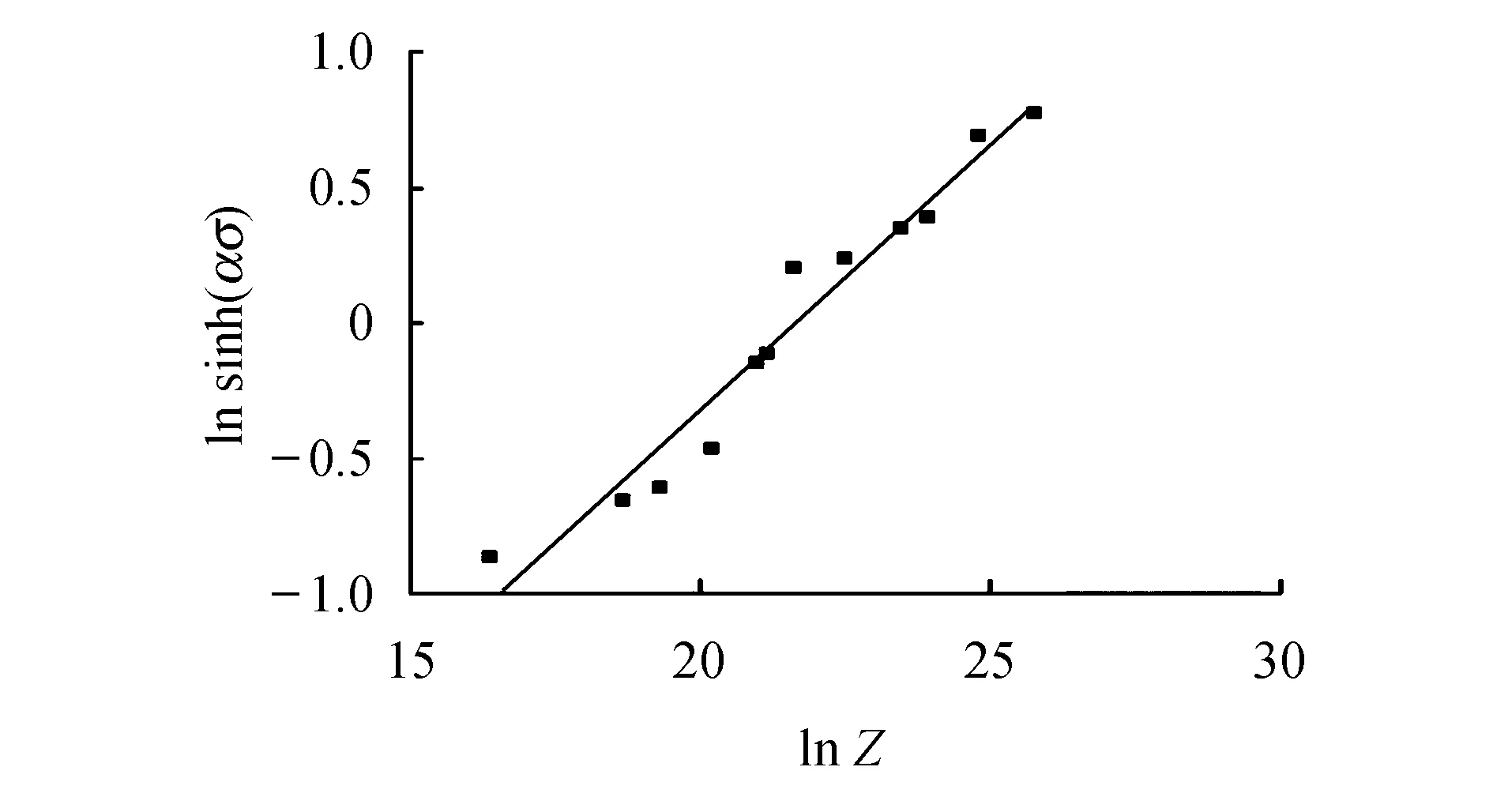

式中:等号的右边分别是一定温度下ln[sinh(ασ)]-lnε关系曲线(见图5c)斜率的倒数和一定应变速率下ln[sinh(ασ)]-1/T关系曲线(见图5d)斜率.利用式(1)至式(6)及回归分析,可得到铸态纯镍等温压缩变形本构方程的相关系数分别为α=0.005 541 653,n=12.08,A=3.379 61×1011,Q=228.9 kJ/mol.将所求Q值与不同温度下应变速率值带入式(3),求出Z值,并做峰值应力与Z参数的对数关系图,如图6所示,ln[sinh(ασ)]与lnZ之间的线性拟合较好,说明上述数据是可信的[10].将所求得的Q、A、α、n带入式(3),即可得铸态纯镍高温压缩本构方程:

图5 铸态纯镍高温压缩峰值应力与应变速率和变形温度之间的关系

图6 铸态纯镍峰值应力与Z参数关系的对数坐标线性拟合曲线Fig.6 The logarithmic coordinate linear fitting of the relationship between the peak stress of as-cast pure nickel and the Z parameter

(7)

此本构方程适用于铸态纯镍变形温度为900~1 200 ℃,应变速率为0.1~10 s-1的速率区间下进行高温压缩的本构模型.

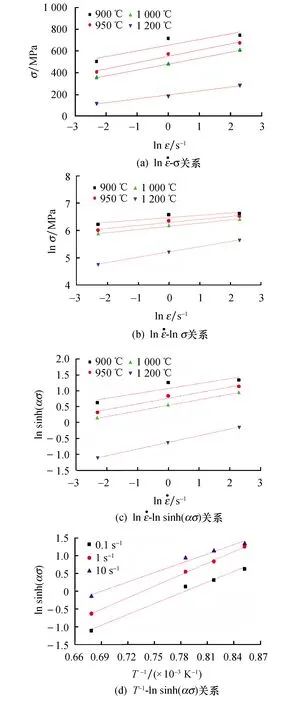

图7为GH3625合金高温压缩的峰值应力与温度、应变速率之间的关系.利用式(1~6)及回归分析,可得到GH3625合金等温压缩变形本构方程相关系数分别为α=0.002 755,n=8.62,Q=456.69 kJ/mol,A=1.734 51×1021.将所求Q值与不同温度下应变速率值带入式(3),求出Z值,并做峰值应力与Z值的对数关系图,如图8所示,ln[sinh(ασ)]与lnZ之间的线性拟合较好,说明上述数据是可信的[11].将所求得的Q、A、α、n带入式(3),即可得GH3625合金高温压缩本构方程:

图7 GH3625合金高温压缩峰值应力与应变速率和变形温度之间的关系Fig.7 The relationship between GH3625 alloy high temperature compression peak stress and strain rate and deformation temperature

图8 GH3625合金峰值应力与Z参数关系的对数坐标线性拟合

(8)

此本构方程适用于GH3625合金变形温度为900~1 200 ℃,应变速率为0.1~10 s-1的速率区间下进行高温压缩的本构模型.

对比铸态纯镍与GH3625合金的热压缩本构方程可发现,GH3625合金的压缩过程中激活能远高于纯镍,近乎为后者的2倍.可见,镍基材料在经历合金化后压缩过程激活能会显著提高,这也说明随镍基材料合金化的进行,其热塑性变形困难程度亦会相应增加.

2.4 纯镍及GH3625合金热加工图的建立

采用动态材料模型方法(DMM)建立纯镍热加工图,首先,应求得纯镍的应变敏感性指数m以及功率耗散系数η.利用公式(9)进行三次多项式拟合lnσ与lnε的关系曲线,可得到多项式系数k1、k2以及k3:

(9)

对式(9)两边求导可得:

(10)

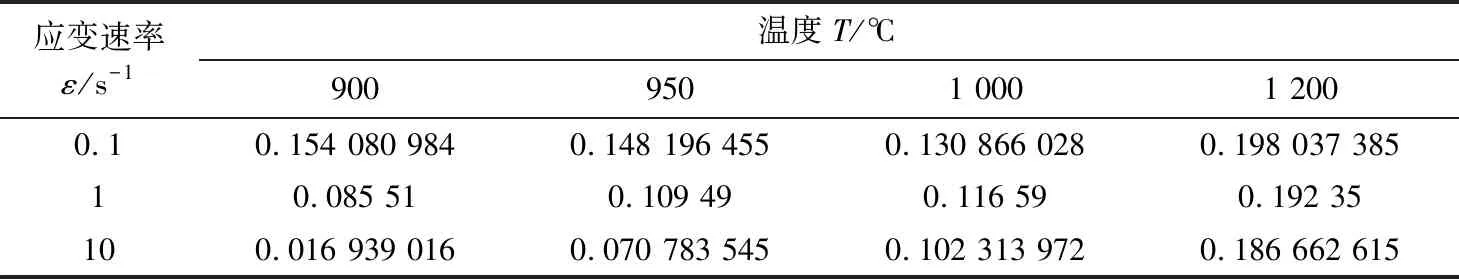

通过计算得到不同变形参数下纯镍应变敏感性指数m值,见表2.

表2 纯镍在不同变形条件下应变速率敏感性指数m

功率耗散值η与应变速率敏感性指数存在如下关系:

(11)

利用式(11)求得η值,见表3.

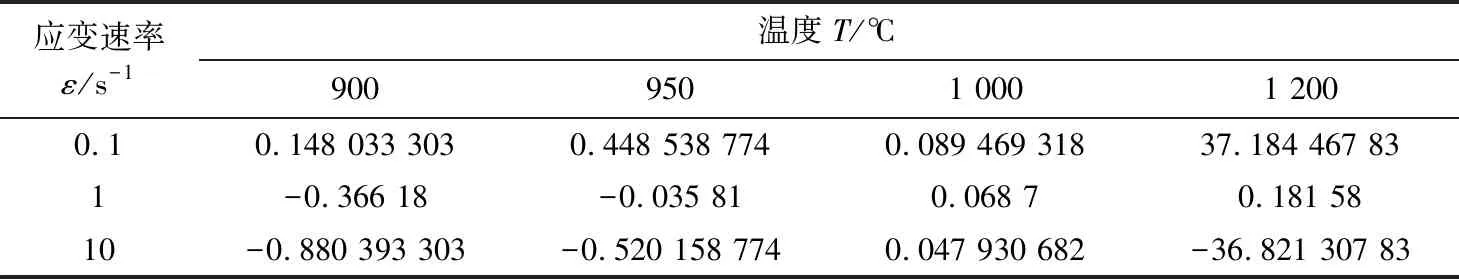

利用式(12)求得失稳系数ζ值,见表4.

(12)

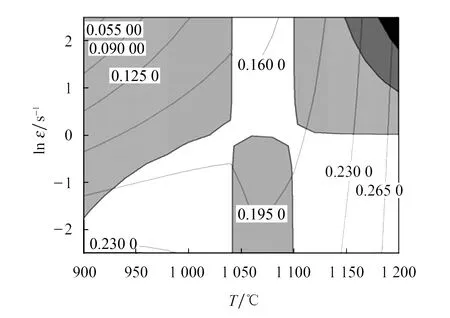

利用所求得的功率耗散系数制得纯镍热加工功率耗散图,利用所求得的失稳系数制得纯镍热加工失稳图,将二者叠加,既得纯镍热加工图,如图9所示.

图9 纯镍热加工图

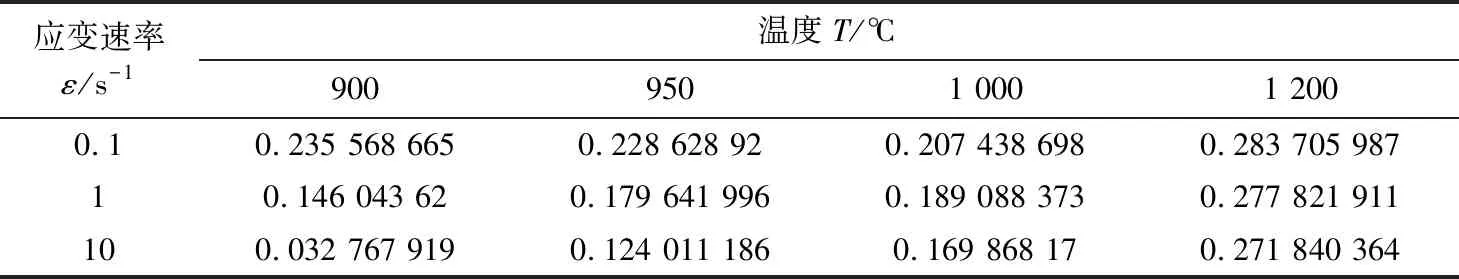

同理,依据式(10~12)分别求得GH3625合金应变敏感性指数m,功率耗散系数η以及失稳系数ζ,见表5~7.

表5 GH3625合金在不同变形条件下应变速率敏感性指数m

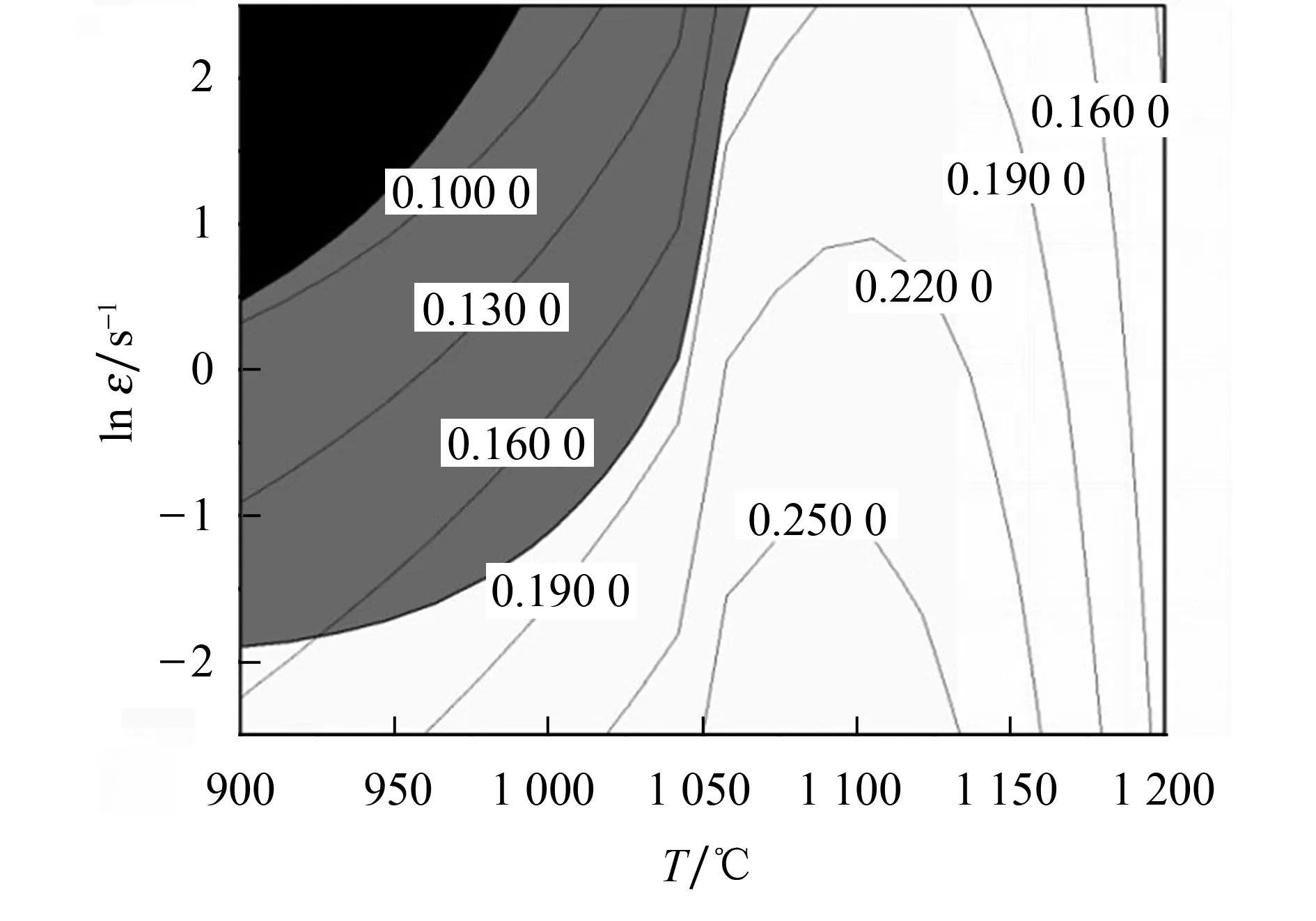

利用所求得的功率耗散系数制得纯镍热加工功率耗散图,利用所求得的失稳系数制得纯镍热加工失稳图,将二者叠加,既得GH3625合金热加工图,如图10所示.

表6 GH3625合金在不同变形条件下功率耗散值η

表7 GH3625在不同变形条件下失稳系数ζ

图10 GH3625合金热加工图Fig.10 GH3625 alloy hot working drawing

2.5 纯镍及GH3625合金热塑性变形微观组织分析

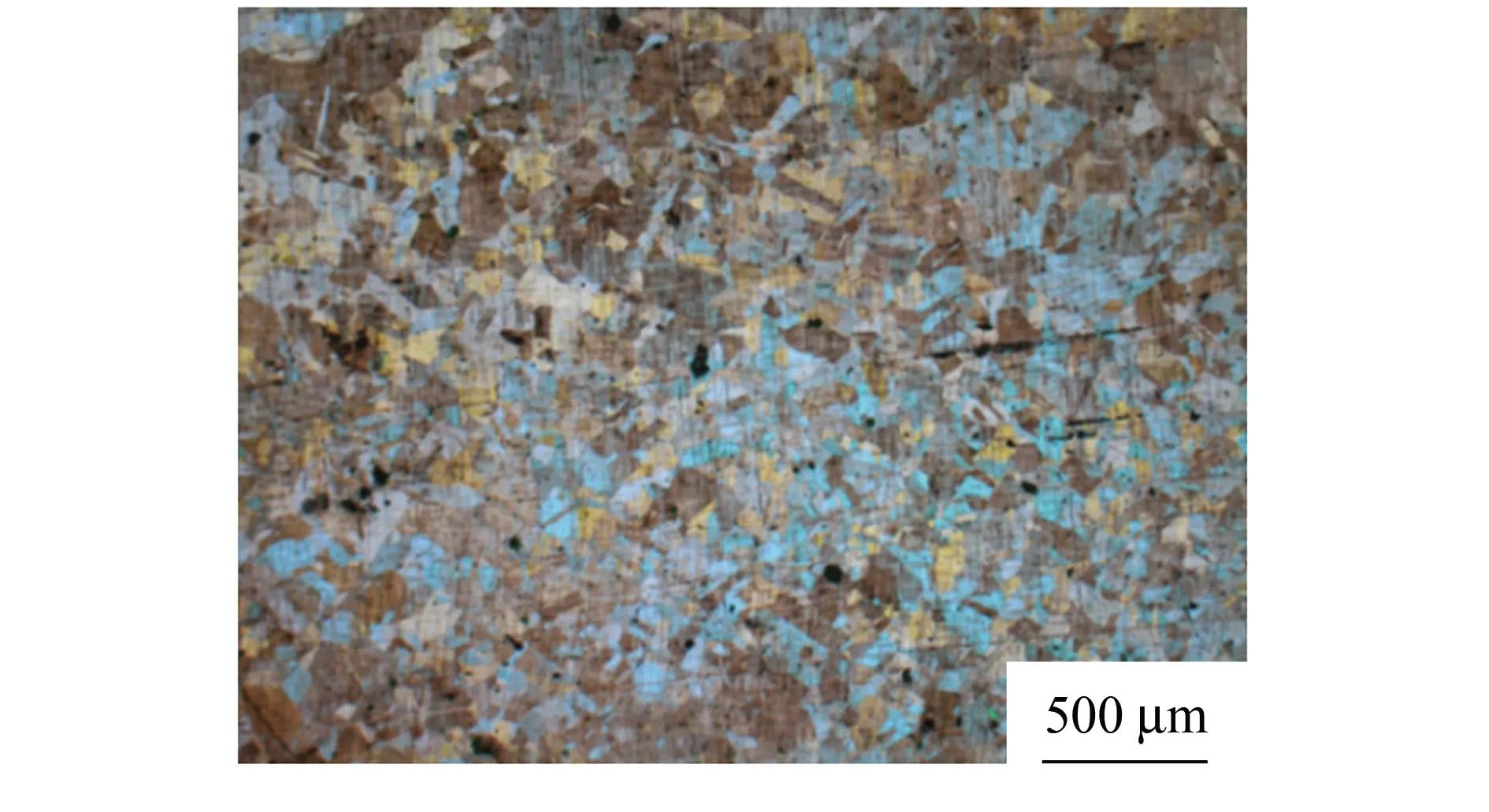

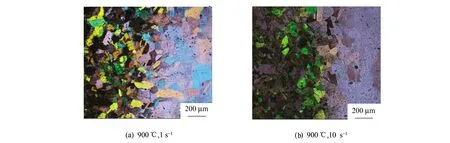

图11为变形温度为1 050 ℃,应变速率为0.1 s-1下的纯镍热压缩稳定区金相组织.从图11可看出,变形温度为1 050 ℃,应变速率为0.1 s-1时合金晶粒组织明显细化,发生了动态再结晶,再结晶组织均匀.功率耗散因子与材料的内在加工性能存在对应关系,其值越小,表明材料的热加工性能越差.在变形温度为900 ℃应变速率为1、10 s-1时,纯镍热压缩功率耗散因子较低,上述温度和应变速率参数下对应的显微组织如图12所示,图12a和图12b分别为变形温度为900 ℃应变速率为1、10 s-1时所对应的失稳组织,可观察到晶粒出现了层次分明的两极结构,包括粗大的不规则再结晶晶粒以及较为细小的晶粒.粗大再结晶晶粒的平均尺寸约为150 μm,甚至超过了初始铸态纯镍的平均晶粒尺寸,这说明在上述热压缩参数下,组织经历了明显的晶粒吞并和长大过程[12-13].而诱发镍基材料再结晶晶粒长大的原因主要在于连续变形导致迁移晶界后方位错密度迅速减小,并很难产生新的位错密度差,使新的形核较难发生.

图11 纯镍热压缩稳定区组织Fig.11 Pure nickel thermal compression stable zone organization

图12 纯镍热压缩失稳区组织Fig.12 Pure nickel thermal compression instability zone organization

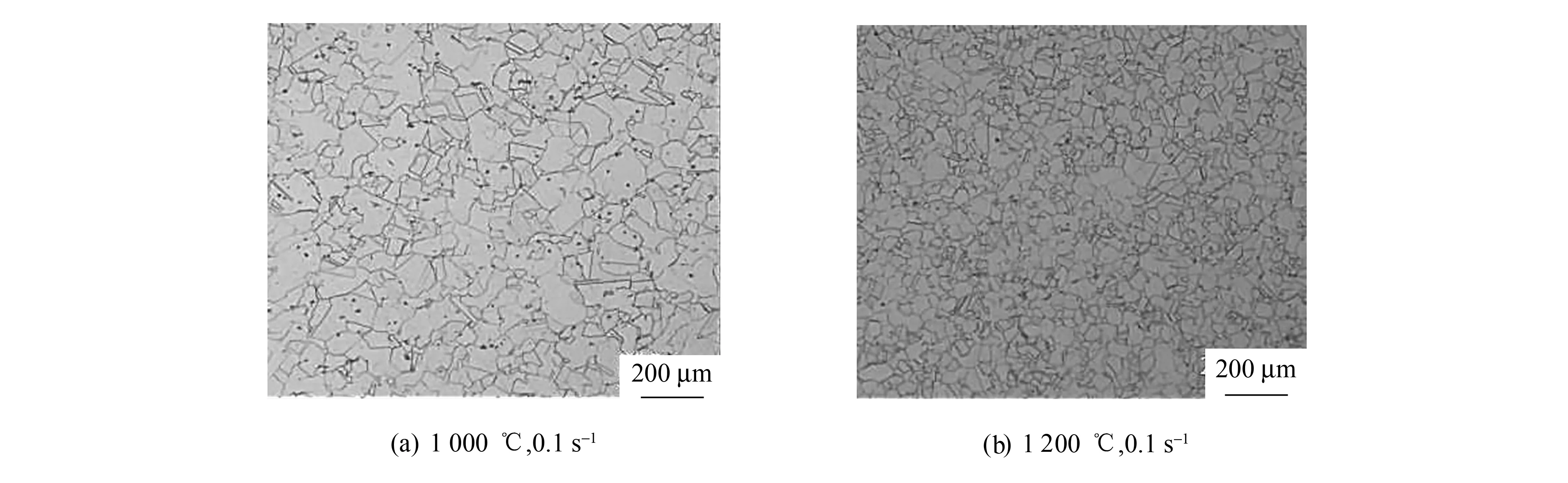

图13为GH3625热压缩稳定区微观组织,从图13a可看出变形温度为1 000 ℃,应变速率为0.1 s-1时,GH3625合金动态再结晶不充分且存在明显的形变孪晶.当变形温度升至1 200 ℃,应变速率为0.1 s-1时(图13b),合金发生明显的动态再结晶,再结晶组织均匀.由于在1 200 ℃时合金已高度合金化,变形抗力较大,故确定最优挤压温度为1 170 ℃,应变速率为0.1 s-1.图14为加工图失稳区组织,图14a为变形温度为950 ℃应变速率1 s-1时所对应的失稳组织,可观察到合金未出现明显的动态再结晶,这是由于合金初始晶粒较大,单位面积中晶界面积占比较小,可提供形成动态再结晶晶粒的位置较少,动态再结晶的发生较困难[14-15].图14b为变形温度为1 200 ℃应变速率为10 s-1时所对应的失稳组织,可观察到合金动态再结晶组织并不均匀,出现了明显的流变组织.同样,GH3625合金热压缩功率耗散因子出现较低值的变形参数也与热压缩失稳区组织所对应的变形参数一致.

图13 GH3625热压缩稳定区微观组织Fig.13 Microstructure of GH3625 thermal compression stable zone

图14 GH3625热压缩失稳区微观组织Fig.14 GH3625 thermal compression instability zone microstructure

3 结论

1) 铸态纯镍及GH3625合金均属应变速率敏感材料,建立了适于变形温度900~1 200 ℃,应变速率0.1~10 s-1参数下,铸态纯镍及GH3625合金高温塑性变形的本构方程.在不同变形参数下,合金化显著提高了镍基材料的峰值应力和热压缩过程激活能,合金化程度越高,镍基材料热塑性变形抗力越大.

2) 建立了纯镍及GH3625合金热加工图,并对热加工图稳定区与失稳区所对应的组织进行分析,发现纯镍在变形温度为900 ℃,应变速率为1 s-1及10 s-1的热压缩参数下,所对应组织发生层级分化的现象,细晶区与粗晶区泾渭分明.

3) 通过对纯镍及GH3625合金热加工图及对应组织进行分析,确定1 050 ℃、0.1 s-1是纯镍的合理热变形工艺参数;确定1 170 ℃、0.1s-1是GH3625合金的合理热变形工艺参数.