不完整因子条件下内凹六边形微结构面内动态性能研究*

2021-07-05王凯锋马芳武

赵 颖,马 杰,桑 叶,王凯锋,马芳武

(1.西南大学工程技术学院,重庆 400715;2.吉林大学,汽车仿真与控制国家重点实验室,长春 130022)

前言

微结构材料具备力学性能良好、轻质高性能等优点,使其在汽车、航空等领域得到广泛应用[1-3]。通过对微元胞进行再设计,可使其宏观动力学性能得到大幅度改善。根据力学性能的不同,微结构材料可分为正泊松比微结构和负泊松比微结构。其中负泊松比微结构材料呈现“压缩-收缩”的负泊松比效应,这一特殊变形模式使其抗冲击性能得到显著提升。因此,开展负泊松比微结构材料在车辆碰撞安全方面的研究具有重要意义。

若要深入了解微结构材料的宏观变形模式,常采用有限元仿真分析法[4]。微结构材料的宏观动力学性能与宏观结构参数、梯度分布、冲击速度、微观拓扑和基体材料等因素密切相关[5-9]。邓小林等[10]研究了一种全参数化正弦蜂窝结构,该蜂窝结构的轻微拉胀效应可增强其面内吸能特性。卢子兴等[11]研究了具有手性和反手性构型的负泊松比蜂窝材料,通过研究该材料在不同冲击速度下的变形模式和能量吸收等动态力学响应特性,给出了不同冲击速度下的变形模式。此外,负泊松比微结构还同时具备抗凹陷、抗断裂、高剪切强度和高可设计性等特点[12]。然而,微结构材料在加工制造或使用过程中会出现损伤,产生不完整因素,若要确定不完整因素对其整体性能的影响,须对含有不完整因素(如胞壁质量分布不均匀、胞壁弯曲、胞壁错位、孔径尺寸不均匀、胞壁缺失和元胞缺失等[13])的微结构材料进行研究。Zhang等[14]研究了蜂窝材料局部缺陷对其面内变形模式以及平台应力的影响规律。李振等[15]以内凹六边形蜂窝结构为研究对象,揭示了微结构面内力学性能对胞元缺失的敏感程度。Ajdari等[16]研究了随机胞壁或胞元缺失对正六边形蜂窝结构屈服强度的影响。上述研究在一定程度上揭示了不同缺陷和缺陷率对蜂窝材料动态响应特性的影响,但以局部变形为主要特征的微结构材料动态响应必须考虑不完整因素分布不均匀的影响。基于此,本文中提出一种内凹六边形负泊松比微结构,其代表性元胞如图1所示。通过引入不完整因子(incomplete factor,IF)来定义胞壁缺失,采用MATLAB随机选取设置不同IF的微元胞,建立仿真分析模型,分别研究其在不同冲击速度和不同IF下的面内冲击动力学性能。图1中,h为元胞竖直胞壁高度,a为元胞水平胞壁长度,H为元胞高度,c为元胞宽度,m、n分别为元胞长短胞壁的厚度,α、θ分别为侧边和底边内凹角。

图1 内凹六边形代表性微元胞

1 计算模型

1.1 有限元模型

内凹六边形负泊松比微结构的有限元计算模型如图2所示,L1和L2分别为微结构的宽度和高度。采用Hyperworks和Ls⁃dyna联合仿真分析方法对其动力学特性进行分析。基体材料采用Q235合金钢,密度ρ=7.85 g/cm3,弹性模量E=210 GPa,泊松比μ=0.28,屈服应力σ=235 MPa。计算过程选用壳单元进行离散,结合微元胞尺寸,经过反复试算,有限元网格的初始尺寸为0.5 mm,该有限元模型的面外(沿z轴方向)厚度设定为2 mm。为保证收敛,在厚度方向取3个积分点,计算中采用单面自动接触算法。刚性墙与内凹六边形微结构接触的动静摩擦因数分别设置为0.2。设定刚性墙以冲击速度v对该有限元模型施加冲击载荷,有限元模型底端施加6自由度全约束,左右两侧自由度释放。同时,为保证其动态响应为面内响应,试件所有的节点面外位移均予以限制。此外,考虑到模型变形可靠性,为有效地捕捉变形特征,并保证计算效率和稳定的动态响应,在x、y方向上分别填充微元胞数目为11和12,代表性微元胞的结构参数设置如下:h=3 mm,a=4 mm,m=2 mm,n=1.5 mm,H=20mm,c=30 mm,α=165°,θ=150°。

图2 内凹六边形负泊松比微结构有限元模型

1.2 模型可靠性

为验证有限元模型可靠性,建立与文献[17]中相似的计算模型,冲击速度为v=20 m/s时,内凹六边形微结构的冲击变形模式如图3所示。通过对比可知,在基体材料性能、边界条件和加载条件完全相同的条件下,计算结果与文献[17]中的面内变形模式基本吻合。

图3 内凹六边形微结构沿y轴冲击下的面内变形模式

为进一步验证有限元模型的可靠性,图4给出了该微结构在面内冲击作用下的能量曲线,包括动能曲线、内能曲线、总能量曲线、滑移能曲线和沙漏能曲线。其中沙漏能是衡量网格质量好坏的1个重要指标,也是验证冲击仿真模型的有效方法。一般情况下,将沙漏能控制在系统总能量的5%以内。由图4可知,在整个冲击过程中,内能的增加量等于动能的减少量,表明总能量守恒,且沙漏能与滑移能之和远远小于总能量的5%,进一步验证了仿真模型的准确性。

图4 内凹六边形微结构在面内冲击载荷下的能量曲线

1.3 不完整因子下相对密度

微结构材料相对密度为在组成微结构的最小单元中,微结构材料的等效密度与制造胞壁所用材料密度之比[18-19]。因此,无胞壁缺失时微结构的等效密度为

式中:S1和S2分别为最小单元内胞壁和1/2代表性微元胞的面积,如图5所示。

图5 相对密度求解

将S1、S2分别代入式(1),可得该内凹六边形微结构的相对密度:

将前文中所设置的微元胞结构参数代入式(2),可得其相对密度为0.11。根据文献[9],在引入不同IF(0、1%、2%、3%、4%、5%)后,该内凹六边形微结构的相对密度ρ′RD可通过以下公式获得。

1.4 临界速度模型建立

在冲击载荷作用下,当冲击速度超过陷波波速,微结构材料的变形开始由整体变形向局部变形转变,材料开始形成局部变形带,陷波波速又称第1临界速度[20]。

式中:εcr为微结构材料的初始应变(即应力达到第1次应力峰值时对应的应变);σ′(ε)为微结构材料线弹性阶段弹性模量;ΔρRD为微结构材料的相对密度;ρS为基体材料密度。

随着冲击速度的进一步增加,局部变形带以冲击波的形式从冲击端向固定端传播,第2临界速度[20]为

式中:σc,ys为静态平台应力值;εD为密实应变。

若要获取第2临界速度,首先需要得到其准静态平台应力值,因此,设置冲击速度v=2 mm/min,通过仿真分析得到其准静态平台应力值,联合式(4)和式(5),可得到壁厚为2 mm时的临界速度vcr1=12.36 m/s和vcr2=74.62 m/s,选取冲击速度为8、20、50和90 m/s。

2 计算结果与讨论

2.1 内凹六边形微结构材料面内冲击响应

基于上述所建立的有限元模型,分别得到该微结构在相同冲击速度与不同IF和相同IF与不同冲击速度下的变形模式,如图6所示。

图6 在不同IF下内凹六边形微结构的变形模式

由图6可知,当v=8 m/s时,其整体变形呈压缩-收缩的“><”型负泊松比变形模式,但随着IF的增加,其负泊松比特性明显减弱。当IF=0时,内凹六边形微结构变形模式为“压缩-收缩”的负泊松比变形模式。当IF=1%时,不完整微元胞附近形成“X”型放射状的局部变形带,随着应变的增加,由于坍塌区内的微元胞胞壁互相接触,所形成的局部变形带迅速扩大,最终扩展至整个微结构。当IF继续增大时,塑性坍塌区域增大且扩展至整个微结构的时间缩短,从而造成到达密实区的时间缩短,其内凹变形趋势减弱。当IF达到5%时,“压缩-收缩”的负泊松比变形变得不够明显。

当速度增加至20 m/s时,内凹六边形微结构首先在冲击端形成局部变形带,如图6(j)中标记所示,随着压缩应变的增加,固定端开始出现局部变形带。压缩应变继续增加时,冲击端和固定端的局部变形带逐渐向中间传递,直至压缩密实。在冲击过程中该微结构仍会表现出负泊松比特性,但不如低速冲击时明显。

当v=50 m/s、IF=0时,变形为“I”型局部变形模式,如图6(m)所示。微结构材料固定端的微元胞屈服时间进一步缩短。当IF=1%时,由于冲击速度比较大,微结构材料在冲击端的变形比较明显,不完整微元胞胞壁与邻近微元胞胞壁相互挤压形成局部变形带,IF对微结构整体变形的影响方式与v=8 m/s、v=20 m/s类似,首先在不完整微元胞附近形成局部变形带,随着应变不断增加,变形向整个微结构扩散。随着冲击速度增加,整个材料失效时间缩短,到达密实区的时间进一步缩短,其负泊比特性进一步减弱。

当处于高速冲击v=90 m/s时,试件固定端材料屈服时间再次缩短,试件在靠近冲击端形成局部变形带,远离冲击端的微元胞还未发生变形,靠近冲击端的微元胞胞壁互相挤压造成失效,随着应变增加,试件逐渐在靠近冲击端的部位形成类似于“V”型的局部变形带,如图6(s)标记所示。相较于中低速冲击载荷(8 m/s、20 m/s、50 m/s),在高速冲击载荷下,局部变形带内的微元胞变形模式基本一致,变形带外的微元胞变形模式基本一致。当IF增加时,高速冲击载荷下,虽呈现局部变形模式,但IF的增加对试件整体变形模式影响并不显著。因此,IF对低速冲击时微结构整体变形模式有较大影响,对高速冲击时微结构整体变形模式影响不大。

同样,可得到相同冲击速度、不同IF下,内凹六边形微结构的应力-应变曲线,如图7所示。

图7 不同IF下内凹六边形微结构应力-应变曲线

由图7可知,内凹六边形的应力-应变曲线分为4个阶段:弹性区、平台应力区、平台应力增强区和密实区。当v=8 m/s、应力-应变曲线进入平台应力区时,IF越大,应力-应变曲线中的平台应力区与水平应变轴的距离越短,平台区的长度并未随IF的增加而发生明显的变化,因此须分析在相同IF下,不同冲击速度对微结构面内动态响应特性的影响,以判断IF的增加是否会对平台区的长度产生影响。当持续压缩至弹性应变εE时,应力-应变曲线进入平台应力增强区,此时的应力-应变曲线与水平应变轴的距离变化规律与平台应力区类似。当微元胞胞壁被压缩至完全贴合时,应力-应变曲线进入密实区,随着IF的增加,到达密实区的时间缩短。当v=20 m/s时,微结构材料的应力-应变曲线在弹性区、平台应力区、平台应力增强区以及密实区随IF变化而变化的规律与v=8 m/s类似,但v=20 m/s时弹性区的应力峰值比v=8 m/s时大,虽平台应力区长度无明显变化,但平台应力增强区的长度有所增加,同时,进入密实区的压缩应变和相应的压缩应变比8 m/s时都有所增大。当v=50 m/s时,应力-应变曲线在弹性区的应力峰值进一步增大,且达到应力峰值后,应力未出现8 m/s、20 m/s时明显下降趋势。平台应力区和平台应力增强区的应力-应变曲线仍表现为IF越大,距离水平应变轴越远的变化规律。进入密实区后,其压缩应变相较于20 m/s时进一步增大,压缩至密实时的应力也有所增加。与v=50 m/s相比,v=90 m/s下微结构弹性区的应力峰值进一步增大,平台应力区和平台应力增强区的长度增加,且应力-应变曲线距水平应变轴的距离整体有所增加。进入密实区的时间进一步缩短,压缩应变进一步增大,压缩至密实区时,微结构材料的应力增大。

同理,也可得到相同IF、不同冲击速度下,内凹六边形微结构的应力应变曲线,如图8所示。

图8 不同冲击速度下内凹六边形微结构应力-应变曲线

由图8可知,速度90 m/s的应力-应变曲线距水平应变轴最远,8 m/s、20 m/s的应力-应变曲线距水平应变轴最近,并且曲线之间距离较近,冲击速度为50 m/s时的应力-应变曲线处于中间位置。当曲线处于弹性区时,随着冲击速度地增加,内凹六边形在弹性区的应力峰值也增大。当进入平台应力区时,速度8 m/s、20 m/s、50 m/s所对应的应力-应变曲线长度接近,v=90 m/s时平台应力区的应力-应变曲线最长。进入平台应力增强区后,v=90 m/s时的曲线处于最下方且长度最长,其他3个速度则位于最上方且长度较接近。而微结构材料的吸能特性主要由平台区决定,为更直观地对比不同冲击速度下微结构的能量吸收特性,计算不同工况下的平台应力是非常有必要的。

2.2 平台应力与吸能特性对比分析

微结构材料平台应力为

式中:εcr为屈服应变,为名义压缩应力到达第1个应力峰值时的名义应变;εd为密实应变;σ(ε)为随名义应变而变化的名义应力。

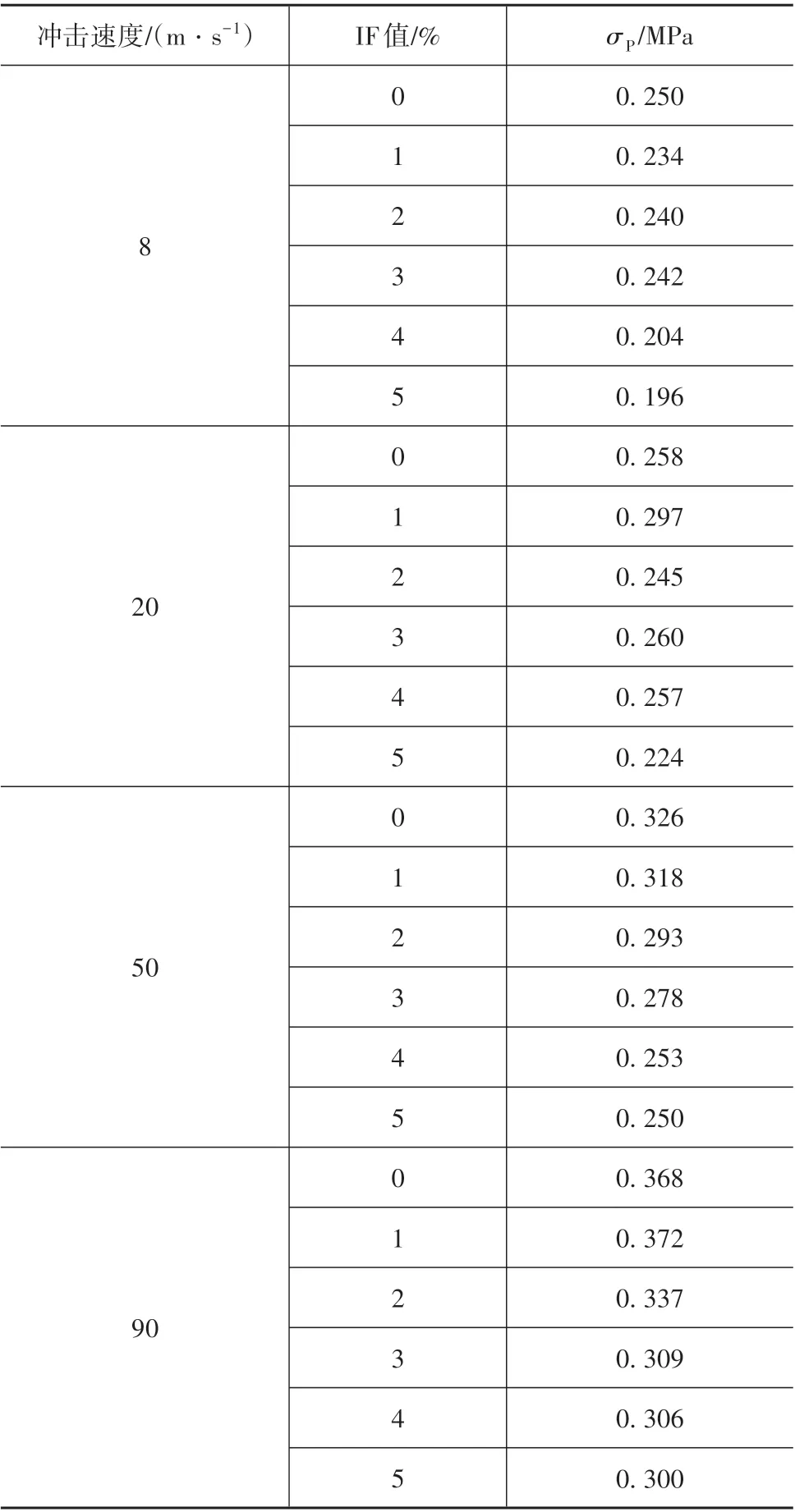

表1为不同IF下的平台应力值,图9为平台应力变化曲线。

表1 不同IF下的平台应力

由图9可知,当IF为定值时,冲击速度增加导致微结构材料惯性效应增强,其平台应力整体呈增大趋势。当冲击速度为定值时,IF增加使该微结构抵抗冲击的能力减弱,在速度较大(50 m/s、90 m/s)时,平台应力随IF增加呈下降趋势,而当速度较低(8 m/s、20 m/s)时,随IF增加平台应力虽表现出下降趋势,但存在较大波动,变化规律不如高速冲击载荷时明显。

图9 不同工况下内凹六边形微结构的平台应力变化曲线

同理,还可得出相同IF、不同冲击速度下的吸能曲线,如图10所示。

由图10可知,随着压缩应变增加,吸能曲线整体呈上升趋势。在相同IF下,速度越大,吸能量越多,吸能曲线之间的差距也越来越大。这说明在低速冲击下,IF增加对其吸能特性影响不大,在高速冲击下,IF增加对其吸能特性影响较大。

图10 不同冲击速度下内凹六边形微能量吸收曲线

同理,还可得出相同冲击速度、不同IF下内凹六边形微结构的吸能曲线,如图11所示。

由图11可知,在相同冲击速度下,压缩应变为定值时,吸能曲线距水平应变轴的距离随IF增加逐渐减小,说明IF的存在会对吸能特性产生影响。当速度较低时,不同IF下的微结构所对应的吸能曲线之间的距离较小。随着速度增加,曲线之间的距离呈增大趋势。说明在低速冲击下,IF增加对其吸能特性影响较小;而在高速冲击下,IF增加对其吸能特性有较大影响。

图11 不同IF下内凹六边形能量吸收曲线

3 结论

本文中针对具有相同结构参数的内凹六边形微结构,分别研究了其在不同IF(0、1%、2%、3%、4%、5%)和不同冲击速度(8 m/s、20 m/s、50 m/s、90 m/s)下的面内动态性能。

(1)通过分析内凹六边形微结构的面内变形模式,得出了不同工况下微结构的应力-应变曲线。发现:在高速冲击下,IF的存在对其变形模式有较大影响;随着IF增加,其“压缩-收缩”的负泊松比特性明显减弱,变形由稳定有序的模式变为混乱无序的模式,抗撞能力明显减弱;而对于低速冲击下,IF对其负泊松比特性影响较小,变形模式由稳定有序向杂乱无章变化的过程相较于高速时变缓。

(2)通过对平台应力与吸能特性的对比分析,得出不同工况下内凹六边形微结构的平台应力曲线和单位体积吸能曲线。发现:冲击速度与IF对其平台应力和吸能性能都有显著影响;相同冲击速度下,随着IF增加,平台应力总体呈减小趋势,而吸能特性总体呈减弱趋势;但在低速冲击下,平台应力变化较为缓慢,吸能特性随着IF增加变化并不明显。结合内凹六边形微结构材料变形模式的分析,进一步证明了稳定有序的变形模式有利于结构能量吸收。

(3)获得了不同工况下,内凹六边形微结构的变形模式、平台应力及吸能特性。在实际应用过程中,应充分考虑微结构材料的实际工况,当处于低速冲击载荷时,允许微结构材料存在一定的IF。而当处于高速冲击载荷时,应尽量避免IF的存在。