基于均值漂移与自适应阈值分割的刀具磨损检测方法*

2021-07-03奚昌泽绍千钧赵永杰梁冬泰

□ 奚昌泽 □ 梁 丹 □ 绍千钧 □ 赵永杰 □ 梁冬泰

宁波大学 机械工程与力学学院 浙江宁波 315211

1 研究背景

车刀是切削加工中应用最为广泛的刀具之一,应用于各类车床,可进行外圆、内孔、端面、螺纹、槽等不同种类的加工。由于车刀在切削加工中常出现切削温度过高、刀具涂层脱落、加工材料硬度过高等问题,车刀的切削面极易磨损。磨损的车刀使工件加工表面粗糙度和尺寸精度无法保证,降低了生产效率与工件质量,甚至可能引发生产安全问题[1]。由此可见,对车刀切削面进行磨损检测有重要意义。

现阶段,随着图像处理技术的成熟,已经发展出多种刀具磨损区域检测方法。这些方法大多基于图像分割技术,主要分为三大类:① 基于阈值分割的方法,如秦国华等[2]根据刀具磨损图像像素分布的特点,提出了局部方差阈值分割算法,避免了原始图像中的冗杂信息对分割过程的干扰;② 基于边缘分割的方法,如林家宝[3]采用坎尼边缘检测算法对刀具位置进行定位,通过自定义插值亚像素的方法对刀具进行边缘检测,并应用最小二乘法对刀具的轮廓进行拟合;③ 基于神经网络的分割方法,如桑宏强等[4]采用视觉传感器获取刀具加工后的表面纹理图像,通过卷积神经网络,结合磨损特点,直接提取特征信息,得到刀具的磨损等级。

由于刀具磨损区域表面粗糙度值往往比较大,磨损区域难以精确分割,因此现有的磨损区域分割与检测方法在噪声干扰和复杂纹理条件下难以实现刀具磨损图像的精确检测。对此,笔者提出一种基于均值漂移与自适应阈值分割的刀具磨损检测方法。采用这一方法,在频率域上进行预处理,减小高频噪声对后续分割的影响;应用均值漂移聚类对磨损区域进行初分割,简化图像纹理信息;在此基础上,通过自适应阈值算法进行二次分割,实现车刀磨损区域的准确分割与提取。

2 检测平台搭建

对刀具磨损类型与位置进行分析,针对车刀主后刀面磨损,搭建了刀具磨损检测平台[5],如图1所示。搭建的检测平台主要由彩色工业相机、光学变焦镜头、发光二极管环形光源、光学试验支架、光学稳定平台、计算机等组成。笔者使用这一检测平台完成车刀主后刀面磨损图像的采集。

▲图1 刀具磨损检测平台

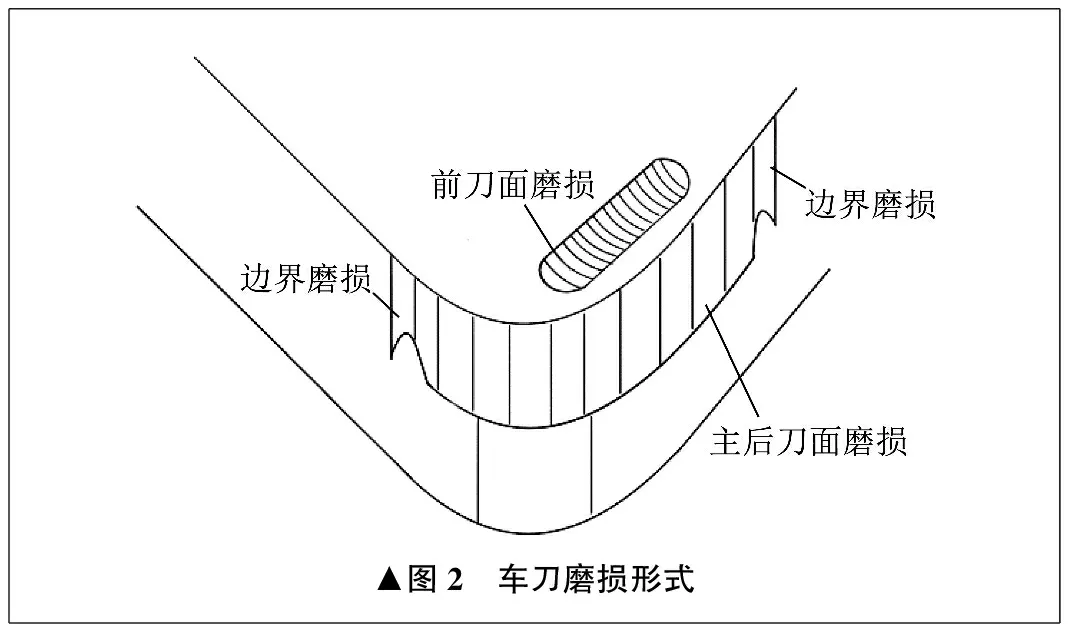

3 车刀磨损主要形式

车刀磨损是车刀在高温下与工件表面、切屑产生剧烈摩擦而产生的,车刀磨损的形式主要分为三种:前刀面磨损、后刀面磨损、边界磨损。其中,车刀后刀面磨损又细分为主后刀面磨损与副后刀面磨损。车刀各种磨损形式如图2所示。主后刀面磨损对刀具切削性能的影响最大,是导致加工工件精度问题和刀具自身崩刃断裂的主要因素[6],所以笔者针对车刀主后刀面磨损区域进行检测。

▲图2 车刀磨损形式

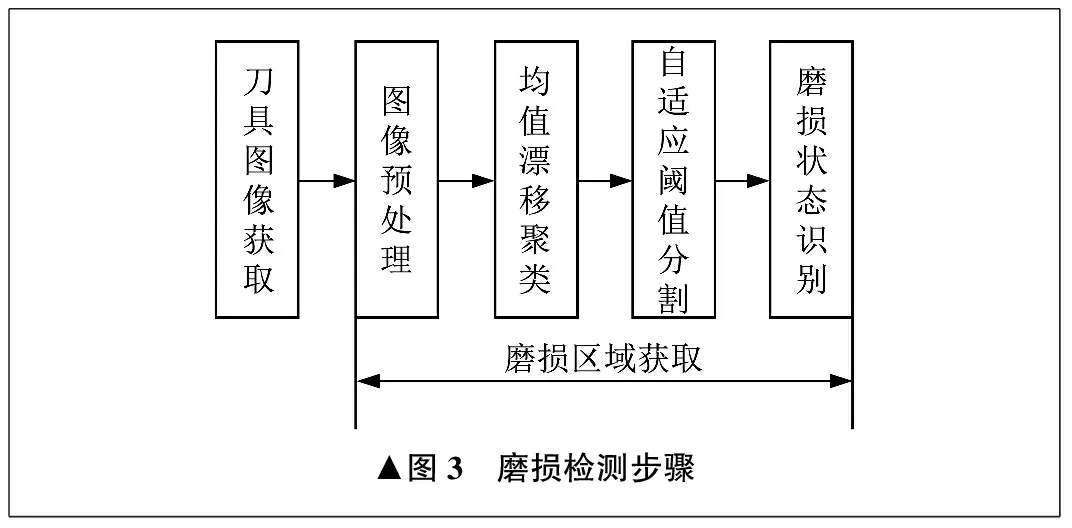

4 磨损检测步骤

为准确分割出车刀主后刀面磨损区域,笔者提出了基于均值漂移与自适应阈值分割的刀具磨损检测方法,主要包括四个步骤,如图3所示。

▲图3 磨损检测步骤

步骤一,通过基于傅里叶变换的频率域滤波进行图像预处理,过滤高频噪声,减小图像的干扰。

步骤二,通过均值漂移对刀具图像表面纹理特征进行聚类分析。

步骤三,应用自适应阈值分割算法准确分割出刀具磨损区域。

步骤四,相机标定并计算磨损区域相关尺寸,实现磨损状态的识别。

5 图像预处理

为减小高频噪声对磨损区域分割的影响,保留主体有效信息,笔者对刀具原始图像进行频率域变换,选择高斯低通滤波器对图像进行降噪。在频率域中使用高斯低通滤波器不会产生较大的振铃现象和模糊干扰。高斯低通滤波器由函数H(u,v)确定:

H(u,v)=e-D2(u,v)/2σ2

(1)

式中:(u,v)为频率域图像坐标;D(u,v)为距频率域矩形中心的距离;σ为关于像素中心的扩展度。

对σ选取合适大小,代入式(1),得到高斯低通滤波器的函数表达式。对频谱图进行卷积计算,得到图像降噪结果。图像降噪过程如图4所示。

▲图4 图像降噪过程

对于中心化的傅里叶频谱图,中间最亮点为图像的最低频率。频谱图显示,频率随与中心距离的增大而提高[7]。滤波后频谱图四周的高频信息远远少于原始图像频谱图,可见过滤了大量可见与不可见的高频无效噪声信息。

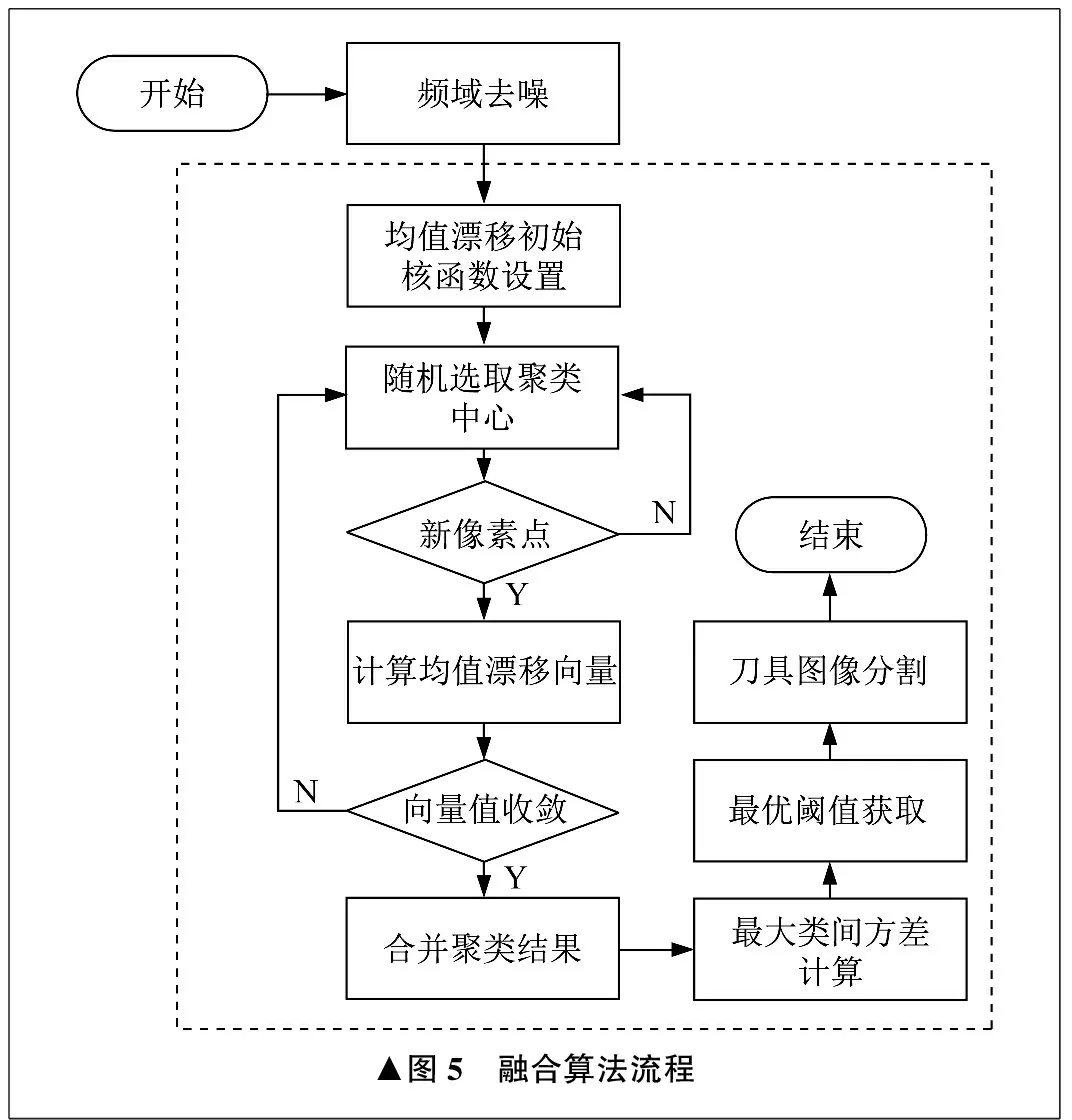

6 均值漂移聚类算法

车刀磨损图像纹理复杂,严重干扰了车刀磨损区域分割的准确性。因为车刀磨损局部特征大多呈现聚集状态,所以在对车刀图像完成无效噪声过滤后,应用均值漂移聚类提取磨损区域的特征,在此基础上应用自适应阈值方法对优化后的图像进行处理,分割出刀具图像中的磨损区域,完成完整的检测步骤。笔者所使用的融合算法弥补了常规阈值分割算法容易受干扰、分割精度不足的缺点,算法流程如图5所示。

▲图5 融合算法流程

均值漂移是一种非监督的分类思想,通过图像信息向量化的方式来表达图像像素点及像素点区域的分类方向性[8]。给定取样点集X={x1,x2,…,xn},M(x)向量的基本形式为:

(2)

式中:Sh为以x为中心点、以h为半径的高维球型区域;k为点集X中样本点落入Sh区域内的数量;xi为包含在Sh区域内的第i个样本点;(xi-x)为第i个样本点与中心点x的相对偏移量;M(x)为落入Sh区域内的k个样本点的漂移向量和的平均值。

由于样本点与采样点之间的距离大小影响了向量强度的有效性与重要性,因此需要在式(2)的基础上增加核函数与权重因数的概念。

对式(2)进行扩展[9],得:

(3)

式中:F(x)为核函数;m为带宽矩阵;ω(xi)为样本权重。

定义均值漂移向量后,还需要进行迭代运算来完成聚类,进而进行图像特征的分类。迭代思想为给定初始点x,计算这一点的均值漂移向量,并将该初始点沿所得均值漂移向量方向移动,得到新的迭代初始点,不断循环,直至收敛到该点附近的最大值。

7 自适应阈值分割算法

笔者选用改进的最大类间方差法来获取刀具磨损图像的全局最优分割阈值[10]。算法原理为设B×N图像中每个像素的灰度值为f(p,q),(p,q)为像素坐标,L为最大灰度级,假定灰度值位于区间[0,L-1]内,像素j在图像中所占的比例P(j)为:

(4)

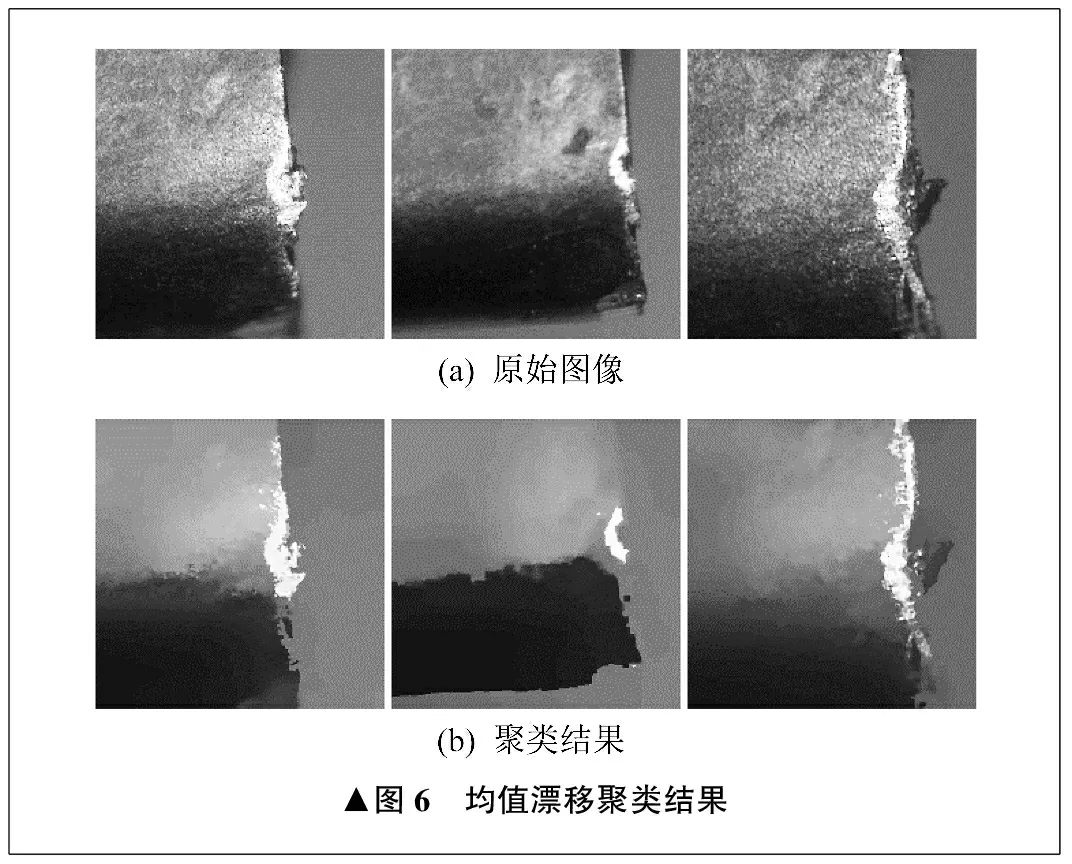

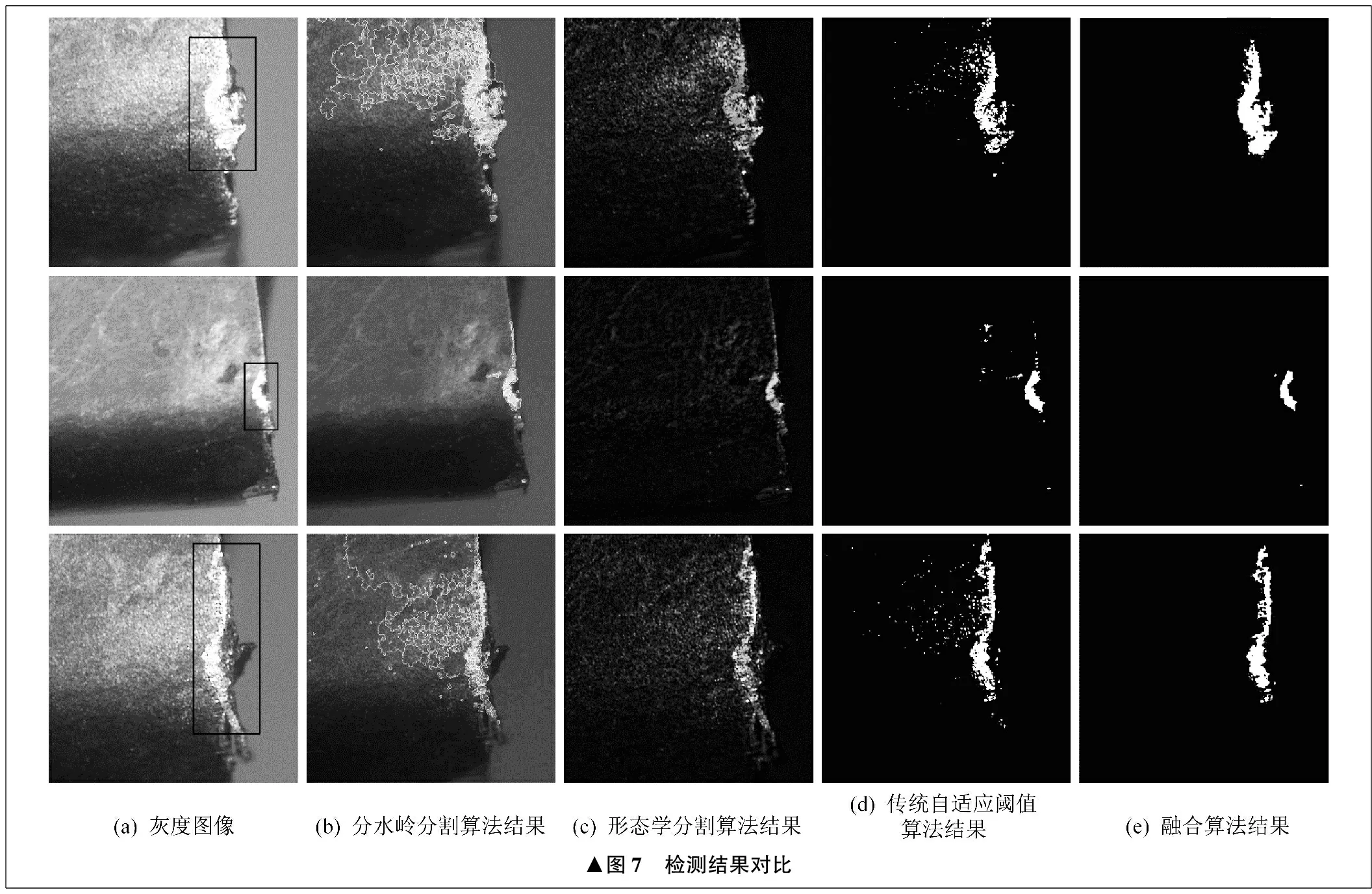

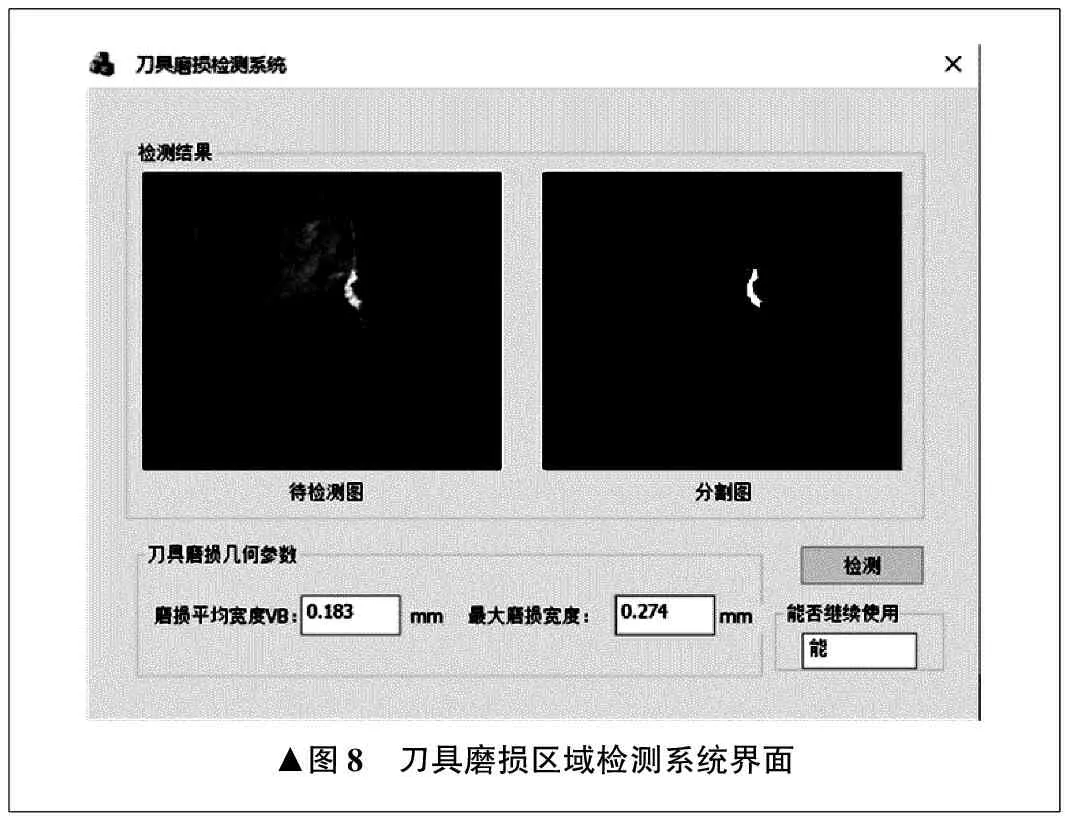

随机选定初始阈值t,通过迭代将图像分为前景与后景,前景表示为{f(p,q)≤t},后景表示为{t (5) (6) (7) (8) 图像的总均值μ为: μ=u0(t)v0(t)+u1(t)v1(t) (9) 当类间方差最大时,获取自适应最优阈值Th为: Th=arg max{u0(t)[v0(t)-μ]2+ u1(t)[v1(t)-μ]2} (10) 由式(10)分析可知,类间方差越大,所得最优阈值越远离图像中心。可见,需要尽量增大前景灰度均值v0(t)与后景灰度均值v1(t)之间的差值。设前景后景插值距离为d(t),有: d2(t)=[v0(t)-v1(t)]2 (11) (12) (13) 考虑距离d(t)与改进均值方差两个参数对阈值获取的影响,可得改进阈值标准函数G(t)为: (14) 当改进阈值标准函数G(t)取最大值时,得到自适应最优阈值Th为arg max[G(t)]。 为了充分验证笔者所提出算法的可行性与有效性,选取三幅具有不同磨损程度的车刀主后刀面磨损图像作为样本进行检测,同时以磨损区域面积的分割准确率Ar作为分割效果指标,Ar为: (15) 式中:a为应用算法分割得到的磨损区域像素面积大小;at为手动标注的磨损区域像素面积大小。 对降噪后刀具图像应用均值漂移预分割,突出磨损区域特征,聚类结果如图6所示。 由图6可以看出,均值漂移简化了原始刀具图像的纹理信息,弱化了无效区域的影响,突出了主后刀面的磨损区域,为后续自适应阈值分割打下良好的基础。 ▲图6 均值漂移聚类结果 针对三幅具有不同磨损程度的车刀主后刀面磨损图像,应用均值漂移与自适应阈值分割融合算法,与传统检测算法进行对比,如图7所示。由图7可以发现,传统的分水岭分割算法、形态学分割算法与自适应阈值算法产生了过度分割的现象,将车刀正常区域划分为磨损区域,容易导致严重的误检测。笔者提出的融合算法在磨损区域分割准确率上有明显优势,虽然仍然存在过分割与分割不完整的现象,但是对于整体的分割检测影响较小。由此可见,笔者提出的融合算法有较高的分割准确率,能有效实现检测目标。 ▲图7 检测结果对比 为定量评价笔者提出的融合算法的有效性,采用分割准确率作为评价指标,并与二维Renyi交叉熵阈值分割算法[11]、区域种子分割算法[12]、传统自适应阈值分割算法进行比较。不同分割算法准确率比较见表1。与传统分割算法相比,融合算法在车刀图像磨损区域的分割准确率方面有较大的优势。 表1 分割算法分割准确率比较 通过上述分析,对刀具磨损区域使用融合算法进行分割,效果良好。将该算法集成,应用微软基础类库与OpenCV视觉软件开源库进行视觉软件界面与检测系统的开发。这一系统可以显示待检测刀具原始图像与分割磨损结果图像,在框选出磨损区域的同时可以输出车刀的磨损宽度均值、最大磨损宽度等几何参数,如图8所示。通过与硬质合金车刀的磨钝标准磨损宽度值[13]比对,笔者选取0.6 mm作为磨钝标准磨损宽度值,来判断刀具能否继续使用。 ▲图8 刀具磨损区域检测系统界面 笔者针对车刀磨损图像存在噪声干扰且纹理复杂的特点,提出了一种基于均值漂移和自适应阈值分割的刀具磨损检测方法。这一方法采用频率域滤波对原始图像的高频噪声部分进行过滤,对刀具磨损图像采用均值漂移与自适应阈值融合算法进行分割,得到准确的磨损区域。同时搭建了基于机器视觉的刀具磨损检测平台进行检测,结果表明,笔者提出的融合算法对刀具磨损区域的分割准确率优于传统分割算法,平均分割准确率高于90%,适用于常见车刀的磨损区域检测。

8 检测结果分析

9 刀具磨损检测系统应用

10 结束语