手工装配气动工具操作状态监测研究*

2021-07-03□徐迎

□ 徐 迎

杭州测质成科技有限公司 杭州 311200

1 研究背景

飞机装配工艺经历了繁重的人工装配、使用各种辅助设备进行装配等阶段,目前正朝着自动化装配方向发展。自动化装配技术暂未取得广泛应用,而依靠人工操作的装配质量可控性较差,对飞机制造安全性而言是一种隐患[1]。

手工装配气动工具作为当前飞机装配过程中广泛应用的辅助设备,其操作状态是飞机装配质量的重要影响因素。实时监测并显示气动工具的操作状态,可使设备操作者掌握更多与装配质量相关的设备工作参数信息,从而为飞机装配质量控制提供支撑。另一方面,通过收集、汇总、分析每台气动工具设备的运行状态,可以显著提高装配车间的数字化管理水平,为生产计划安排和设备预测性维护等提供依据。

2 操作状态监测方法

在对手工装配气动工具操作状态进行监测时,关注的重点是和装配质量控制及装配车间数字化管理密切相关的状态量,主要包括工作压力、转速、进给速度、输出转矩、振动强度、装配操作次数等。其中,工作压力、转速、进给速度、输出转矩是对装配质量影响较大的状态量[2-3],装配操作次数则与车间生产管理相关。

实现手工装配气动工具操作状态监测的技术难点主要集中在三方面,分别为转速测量、钻孔计数,以及测量装置在手工装配气动工具本体上的固定。

2.1 转速测量

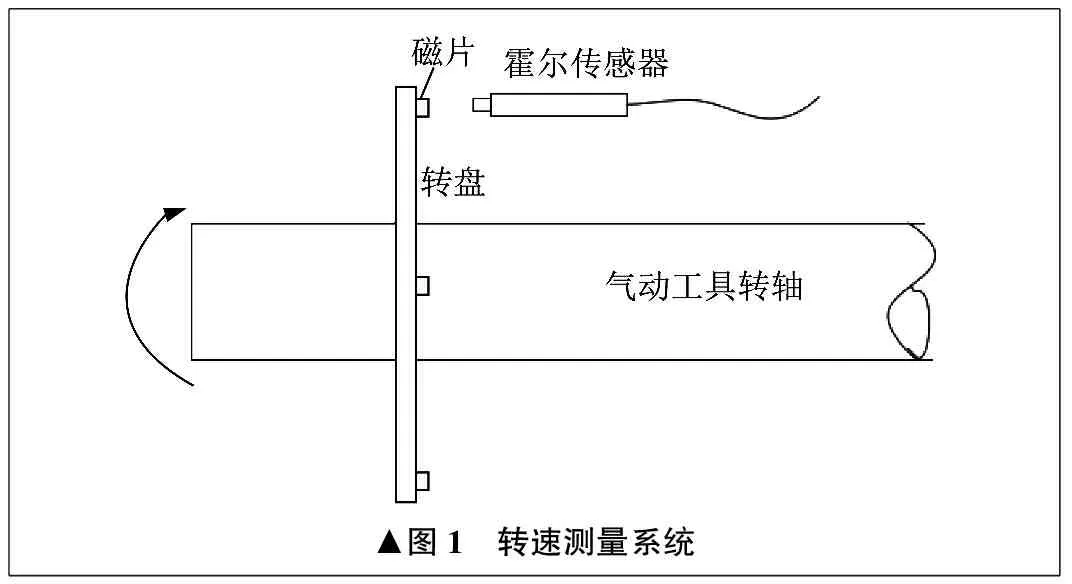

手工装配气动工具在工作时,其输出轴处于高速转动状态。现有的集成式转速传感器体积和质量都比较大,通常要通过联轴器和待测转速的转轴进行连接,才能实现转速测量。为了提高转速测量系统的集成度,可采用体积与质量相对较小的霍尔传感器进行转速测量,基本原理是在手工装配气动工具的输出轴上固定一个嵌有若干磁片的转盘,将霍尔传感器固定在与转盘垂直的位置,当输出轴转动时,转盘中的磁片不断经过霍尔传感器测量磁路的间隙,进而持续输出脉冲信号,将此脉冲信号输入主控芯片进行处理,即能得到工作转速[4-5]。转速测量系统如图1所示。

需要注意转盘和手工装配气动工具转轴间应可靠连接,避免产生相对滑动,从而造成转速测量出现较大误差。同时,转速测量精度与转盘上沿圆周均匀布置的磁片数量相关。一定转速下,转盘上的磁片数量越多,霍尔传感器所输出的脉冲信号数量就越多,输出转速也就越接近实际转速。这一转速测量系统构成简单,可根据实际应用对象的机械结构进行灵活调整,是一种低成本、适应性强的转速测量系统。

▲图1 转速测量系统

2.2 钻孔计数

在飞机装配中实现螺纹连接操作,通常每次只需按下气动扳手的控制按钮,就能完成一个紧固件的安装。因此,对紧固件安装计数,可以通过检测按下气动扳手控制按钮的次数来实现。具体而言,可以在控制按钮上设置一个开关按键,操作人员按下控制按钮时开关按键闭合,通过对开关按键导通次数的检测实现对紧固件安装的计数。

钻孔计数的流程则相对复杂。实际操作中,一个孔位的加工通常需要反复进行多次操作才能完成。因此,统计完成加工孔位的数量并不简单地类似于螺纹连接操作,需要通过钻孔过程中所体现的其它特性来进行判断。对钻孔过程中气钻的运动特性进行分析,可知在孔位钻通的瞬间,气钻会从慢速进给状态变为加速前冲状态,然后在操作者的控制下逐渐减速。因此,可以通过对气钻进给速度的变化判断孔位是否钻通,从而实现钻孔计数。钻孔计数流程如图2所示。

为了计算气钻的进给速度,需要通过激光测距传感器持续测量气钻与被加工孔位之间的距离,并进行存储。激光测距传感器的测距原理是光的反射,因此,当孔位周围相对平整时,测量的效果较好。另外,为了判断气钻进给速度是否存在先增大后减小的过程,需要给出判断进给速度变化幅度的阈值。由此可见,阈值是决定钻孔计数准确性的直接因素。在实践中,可以通过重复钻孔试验获得钻孔过程的速度变化曲线,通过对曲线的分析确定合适的阈值。

2.3 测量装置固定

在确定手工装配气动工具操作状态监测方法后,大规模应用的关键是在保证可用性和可靠性的前提下实现附加测量装置在气动工具本体上的集成。一部分传感器可以直接固定在电路板上,另一部分传感器及电路板必须通过特定结构的装置固定在气动工具本体上。

由于气动工具本体的外形构造并不规则,因此为了实现附加测量装置与手工装配气动工具本体的可靠连接,所需要的固定装置结构比较复杂。为了减轻操作者的额外负担,还应严格限制固定装置的质量。在此背景下,可考虑采用三维打印技术制作固定装置,材料选择轻质、高强度的复合材料[6]。可以根据手工装配气动工具的外形构造和附加测量装置的特点,设计固定装置的外形。

3 信息上传

在数字化深入发展的背景下,操作状态的监测信息除实时本地显示告知操作者外,还需要通过上传的形式汇集到远程监控平台,实现对相关状态数据的长期追踪和进一步分析。

在众多无线网络类型中,窄带物联网是一种聚焦于低功耗、广覆盖物联网的网络类型,具有覆盖广、速率快、成本与功耗低等特点[7]。采用无线网络实现数据上传,只需要在每个手工装配气动工具上集成一个无线传输模块,就可以实现手工装配气动工具操作状态信息上传到云端的无线网络。

4 结束语

在当前技术条件下,实现对手工装配气动工具操作状态监测是一种提高装配流程数字化程度的可行路径。笔者在保证监测方法简单、低成本的前提下,提出了监测方法的可行方案。针对大规模应用,提出了采用三维打印完成相关零件制造。

笔者提出的手工装配气动工具操作状态监测方法有望得到实际应用。