燃油增压泵燃油润滑油掺混故障的分析

2021-07-03杨红英

□ 杨红英

西安航空动力控制科技有限公司 西安 710077

1 故障现象

某燃油增压泵随发动机在部队及发动机厂试飞、试车过程中,十多台发动机联合漏油收集器有大量油液漏出,现场判断为燃油润滑油掺混。经过进一步排查,确定燃油增压泵发生漏油故障,产品返回承制厂检查分析。

2 故障定位

按燃油增压泵出厂前的要求检查密封性,漏油量均合格。模拟发动机实际试车转速,对燃油增压泵进行燃油常温密封性检查,漏油量全部合格。模拟发动机实际试车转速下的80~90 ℃燃油温度条件,对燃油增压泵进行高温燃油漏油量检查,漏油量超标,检查结果见表1。当燃油温度下降到55 ℃以下时,漏油现象消失。

由以上检查结果可知,燃油增压泵在常温下漏油量合格,高温条件下漏油量不合格,说明在高温条件下出现故障,后续将主要针对高温条件展开故障排查和分析。

3 机械密封结构分析

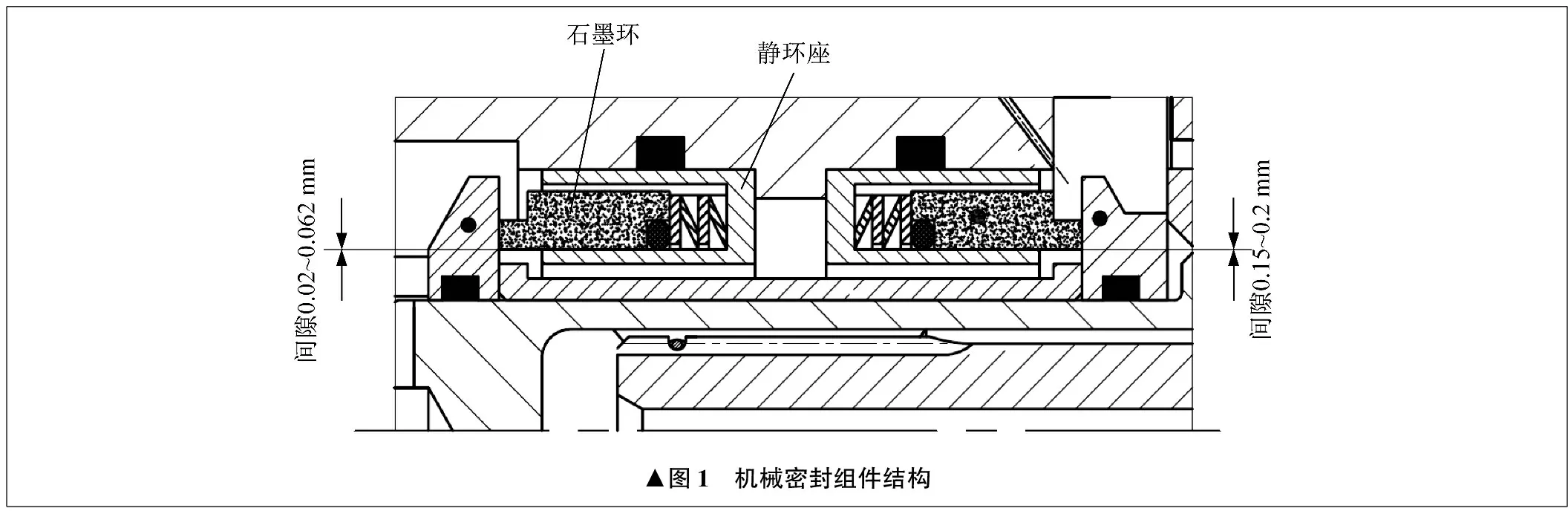

机械密封作为泵类产品的常用密封方式,容易出现故障。燃油增压泵机械密封组件由弹簧片、石墨环、前动环、后动环、静环座等组成,如图1所示。燃油增压泵有左右两个机械密封组件,左机械密封组件密封燃油,右机械密封组件密封润滑油系统的油雾和喷射润滑轴承的润滑油。

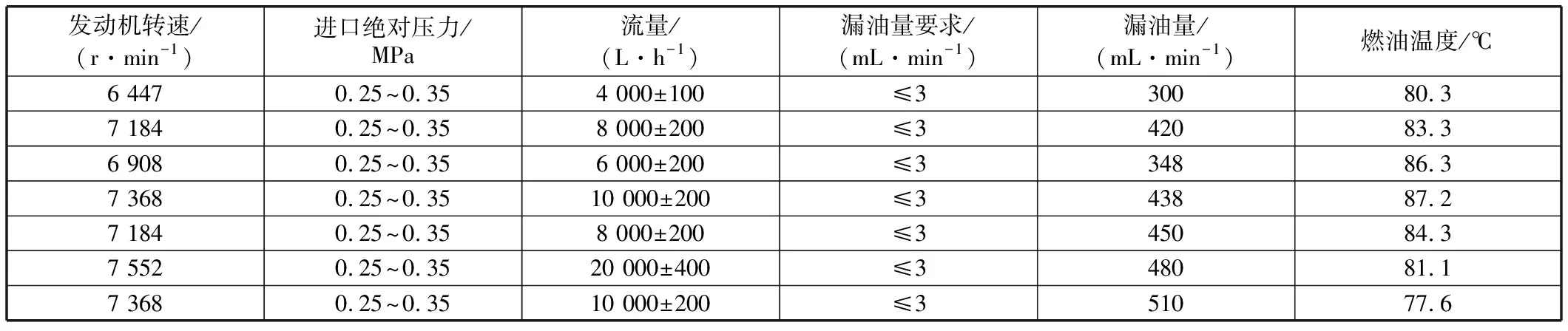

表1 高温燃油漏油量检查结果

▲图1 机械密封组件结构

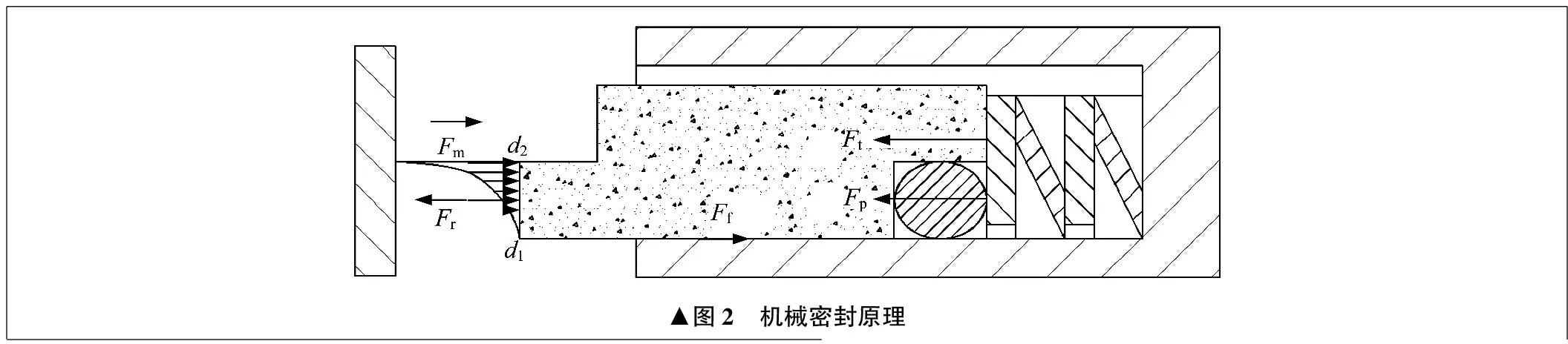

机械密封原理如图2所示。采用机械密封,在动环和石墨环光洁密封面上作用一个预紧合力Fr,使密封面油膜压力在d1处与环境压力保持一致[1]。在油液压力保持不变的情况下,预紧合力Fr越大,密封效果越好,但油膜的厚度也就越薄,密封面的磨损也就越快[2]。设计过程中,根据油液的压力和动、静环的材料,以及转动线速度的大小综合考虑机械密封的工作能力值,进而确定预紧合力Fr。

▲图2 机械密封原理

机械密封中向左的力包括弹簧力Ft、介质压力所产生的作用力Fp、石墨环对动环端面的最终预紧合力Fr,向右的力包括油膜反力Fm、摩擦力Ff,Ff在正常情况几乎为零[3]。

所以预紧合力Fr为:

Fr=Ft+Fp-Fm-Ff

(1)

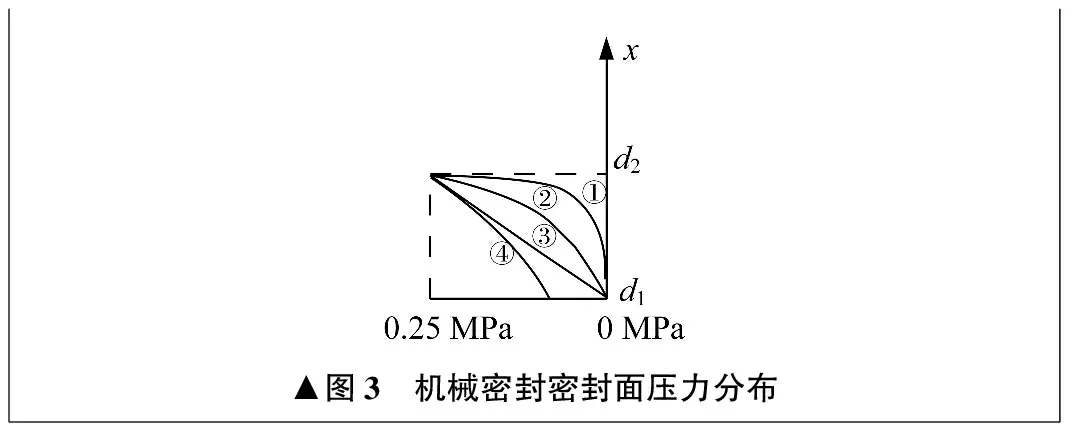

机械密封的密封面压力分布如图3所示。通常情况下,机械密封最典型的故障是密封面磨损,导致油膜压力分布为图3中④号线,引起漏油。在动环、石墨环密封面没有磨损的情况下,机械密封失效最可能的原因是预紧合力Fr减小。密封面的油膜压力分布会从正常情况下的①号线向②号线、③号线、④号线发展,油膜反力Fm增大,预紧合力Fr减小,当预紧合力Fr减小,密封面的油膜压力分布为④号线时,密封面失效。油膜反力Fm增大,预紧合力Fr减小至零,继续发展到预紧合力Fr方向向右时,石墨环和动环的接合面将被推开一个细小的缝隙,漏油量急剧增大[4]。

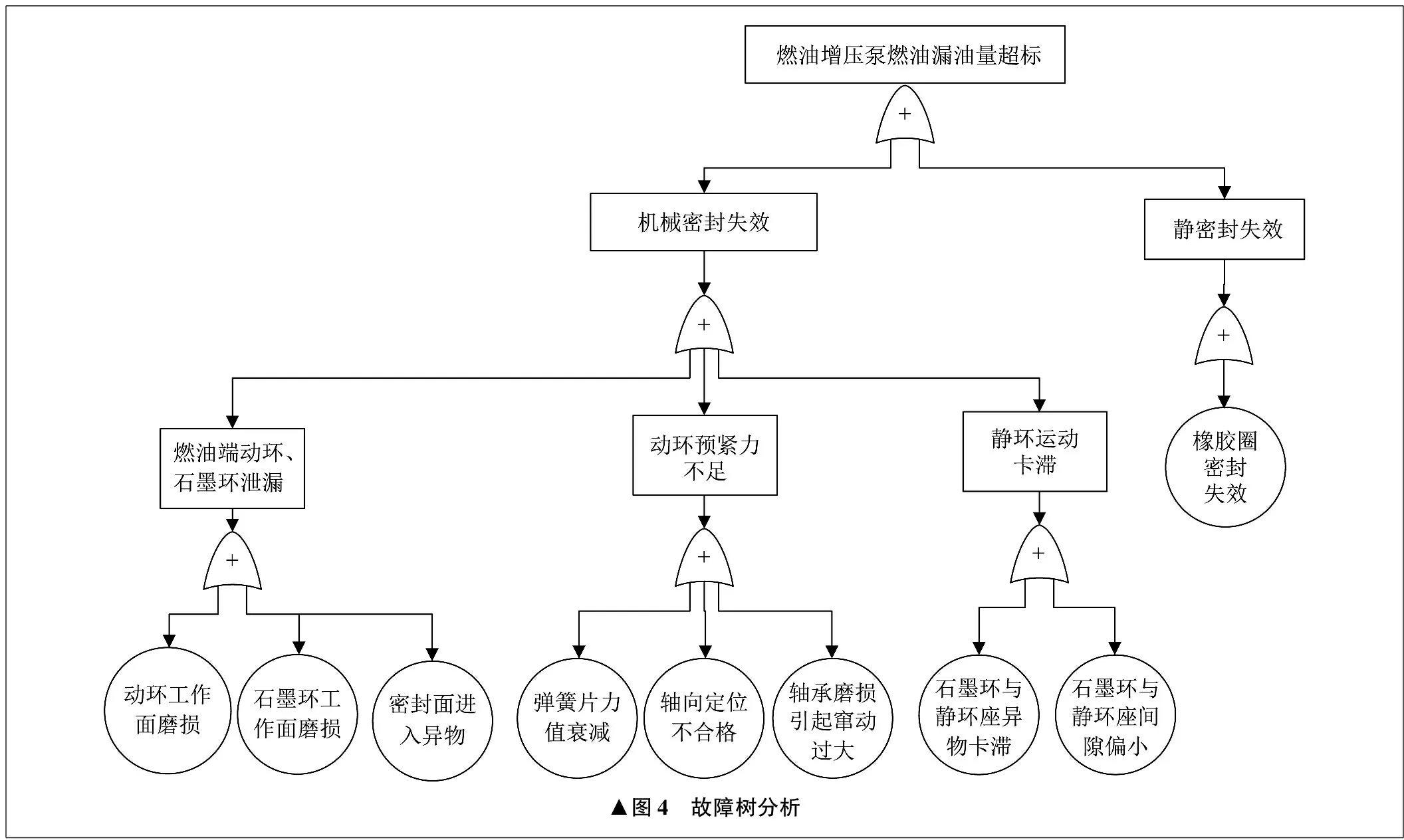

4 故障树分析

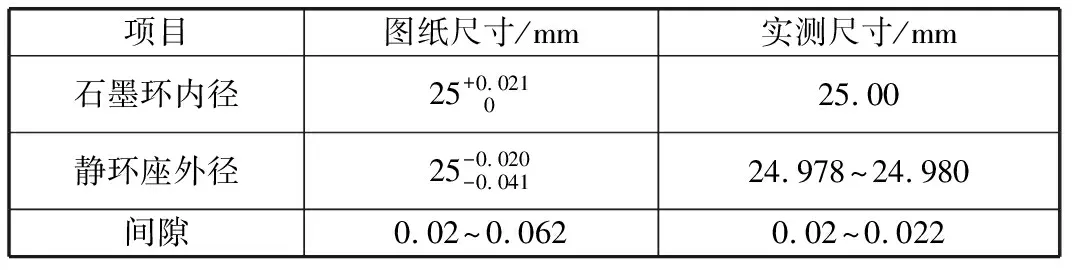

故障树分析如图4所示。按照故障树分析路径对故障燃油增压泵进行排查,排查结果发现,石墨环和静环座的间隙偏小与本次故障的相关性无法排除,相关测量结果见表2、表3。

▲图3 机械密封密封面压力分布

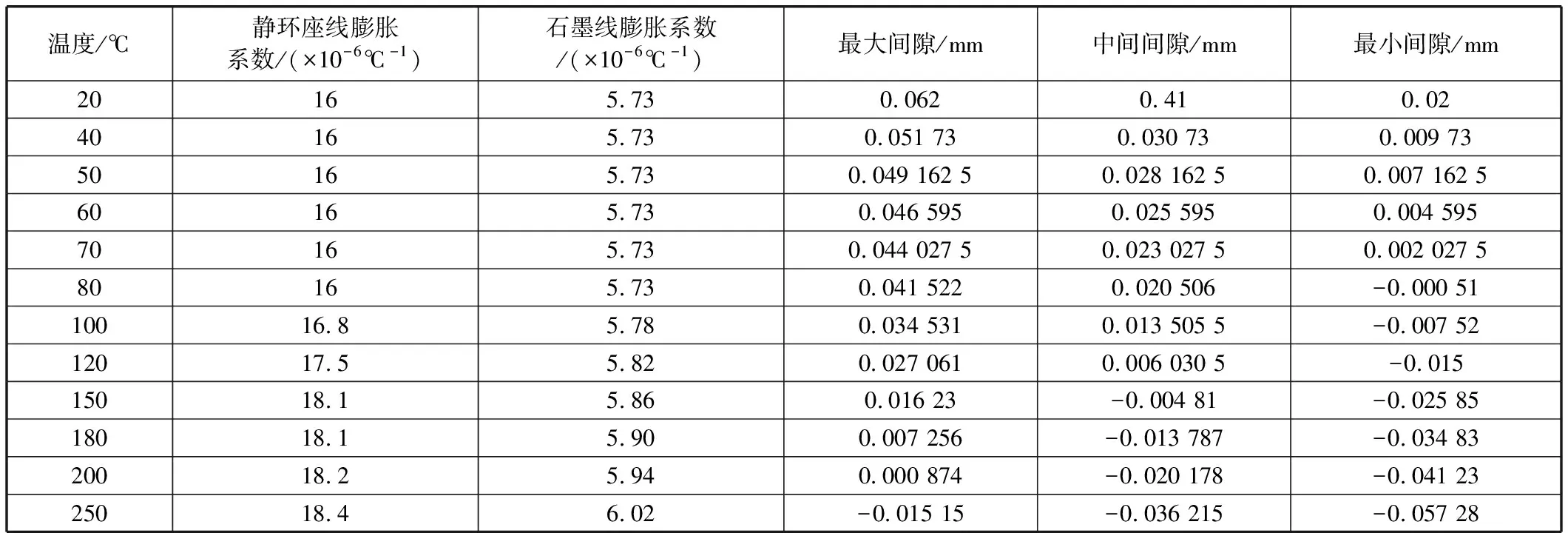

石墨环和静环座的间隙为0.02~0.062 mm,由于静环座线膨胀系数大于石墨环线膨胀系数,因此燃油温度升高时,石墨环内径与静环座外径会由初始的间隙配合变为过盈配合[5]。经理论计算可得,当燃油温度升高至80 ℃时,石墨环内径与静环座外径可能存在过盈配合,且温度越高,配合间隙越小,过盈量越大,详细计算结果见表4。

5 高温漏油分析

漏油故障大多发生在发动机慢车至节流状态,主泵调节器大量回油,燃油系统燃油温度快速升高,实测燃油增压泵出口燃油温度为70~80 ℃。

▲图4 故障树分析

表2 故障件1石墨环与静环座间隙测量结果

表3 故障件2石墨环与静环座间隙测量结果

表4 石墨环与静环座间隙计算结果

当燃油增压泵石墨环内径与静环座外径间隙偏下限值时,高的燃油温度使石墨环与静环座间隙变小,摩擦力Ff增大,预紧合力Fr减小,密封面的油膜压力分布会从①号线向②号线、③号线、④号线发展。当预紧合力Fr减小至临界点时,密封面就会失效,产生漏油。预紧合力Fr继续减小,密封面油膜的压力梯度会继续变缓,漏油量会继续增大[6]。由热状态间隙理论计算可知,当石墨环内径和静环座外径间隙为下限0.02 mm,燃油温度为80℃时,间隙配合会变为过盈配合,石墨环和静环座出现卡滞,引起燃油泄漏故障。

6 故障复现

6.1 复现情况

根据高温漏油分析结果,对石墨环内径和静环座外径的间隙为0.022~0.03 mm的燃油增压泵进行高温燃油漏油量检查,漏油量超标,故障复现。

为验证燃油高温时石墨环与静环座间隙对漏油量的影响,将一台已出现故障的燃油增压泵石墨环内径补充加工至公差中限25.008~25.013 mm,将另一台已出现故障的燃油增压泵石墨环内径加工至公差上限25.014~25.02 mm,分别进行常温,以及50 ℃、70 ℃、80 ℃、110 ℃高温状态下密封性检查,泄漏量合格。通过试验确认,石墨环与静环座间隙在设计要求的公差中限及以上时,常温、高温密封性均合格。

通过以上验证,说明石墨环与静环座间隙偏小是高温漏油量超标的直接原因。

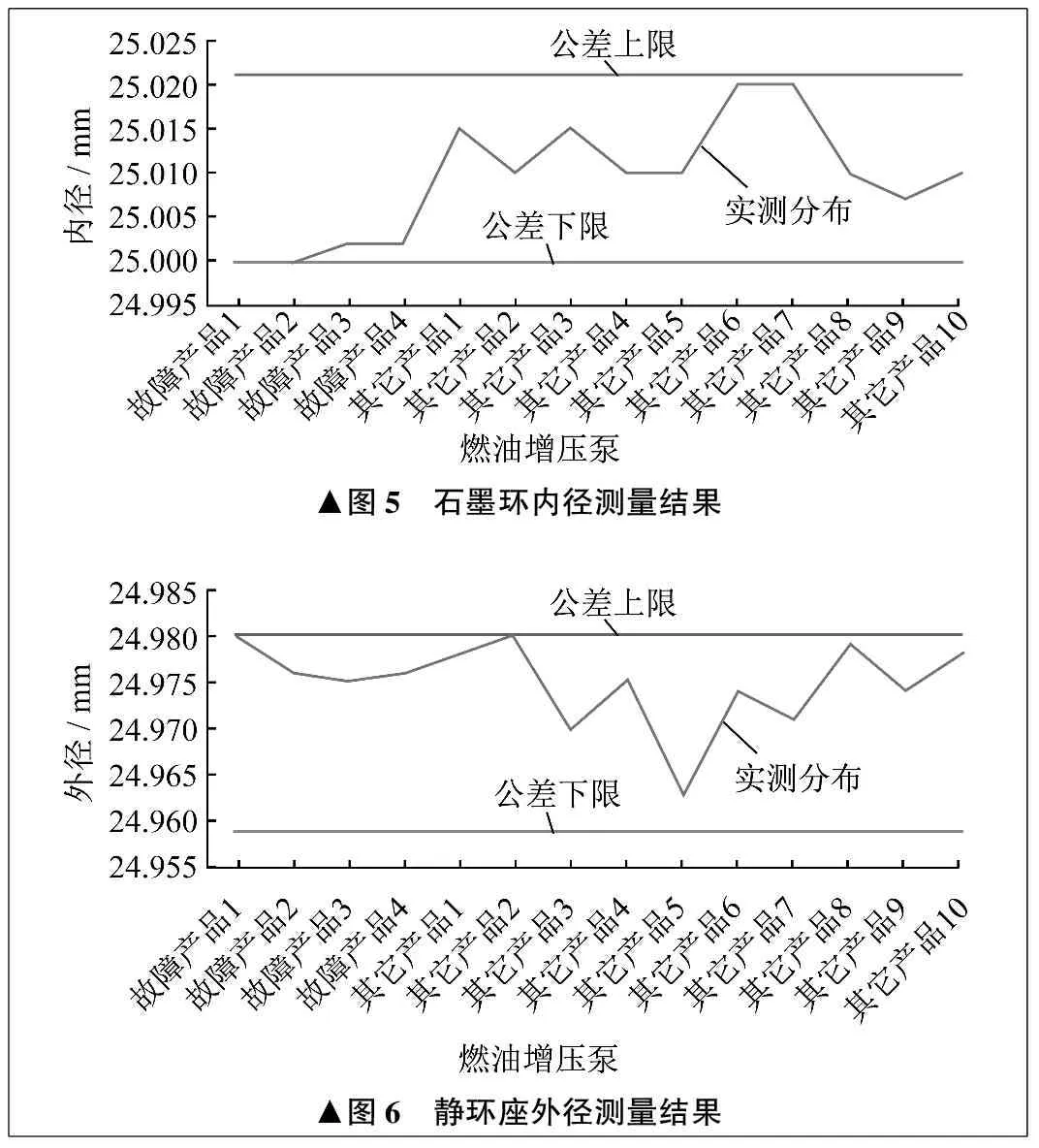

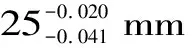

6.2 故障范围确定

测量现场其它燃油增压泵的石墨环内径及静环座外径,与故障燃油增压泵进行对比。结果显示,故障燃油增压泵石墨环内径基本分布在公差下限,其它燃油增压泵石墨环内径分布在公差中限或中上限,静环座外径基本分布在公差中上限。测量结果如图5、图6所示。

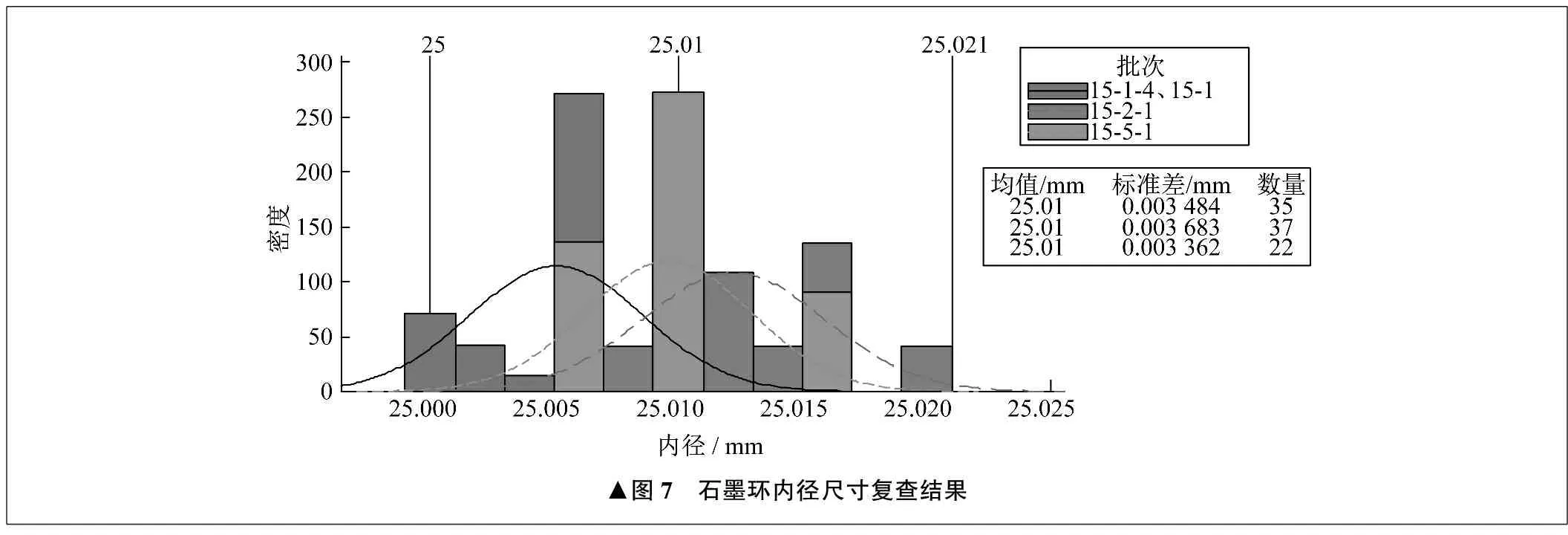

6.3 石墨环复查

▲图5 石墨环内径测量结果▲图6 静环座外径测量结果

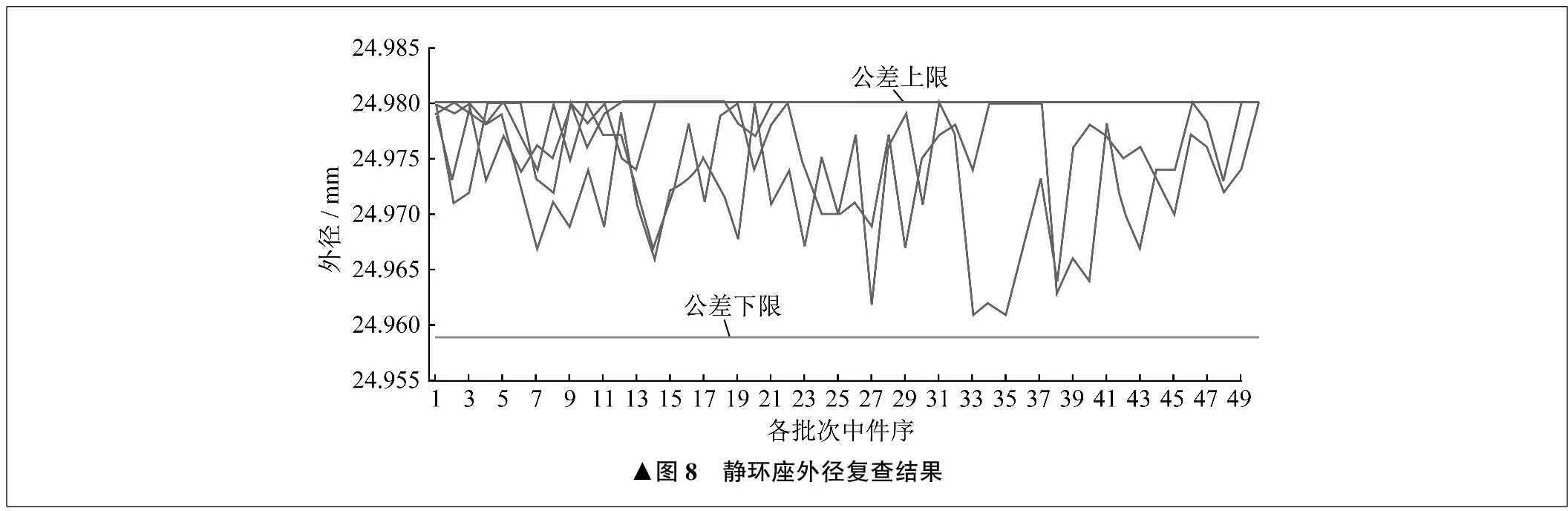

6.4 静环座复查

6.5 复查结论

通过对故障燃油增压泵、现场燃油增压泵、库存零件的测量对比,确认本次故障主要集中于15-1批次,共145件石墨环对应的燃油增压泵,且15-1批次石墨环内径尺寸基本分布在公差下限,其它批次石墨环尺寸基本分布在公差中限或中上限。15-1批次石墨环内径尺寸偏公差下限的原因是石墨环加工过程中石墨粉尘污染,引起测量工具三爪内径千分尺限力旋钮力矩增大,导致测量值相比实际值偏大。

▲图7 石墨环内径尺寸复查结果

▲图8 静环座外径复查结果

另一方面,石墨材料本身较软,所以直接接触式测量不适用。

7 燃油润滑油掺混原因

当燃油端和润滑油端机械密封同时失效时,泄漏的燃油会通过润滑油端机械密封进入润滑油系统。但是,经过多台故障燃油增压泵的试验验证,润滑油端机械密封工作正常,排除燃油从润滑油端机械密封进入润滑油系统的可能性。

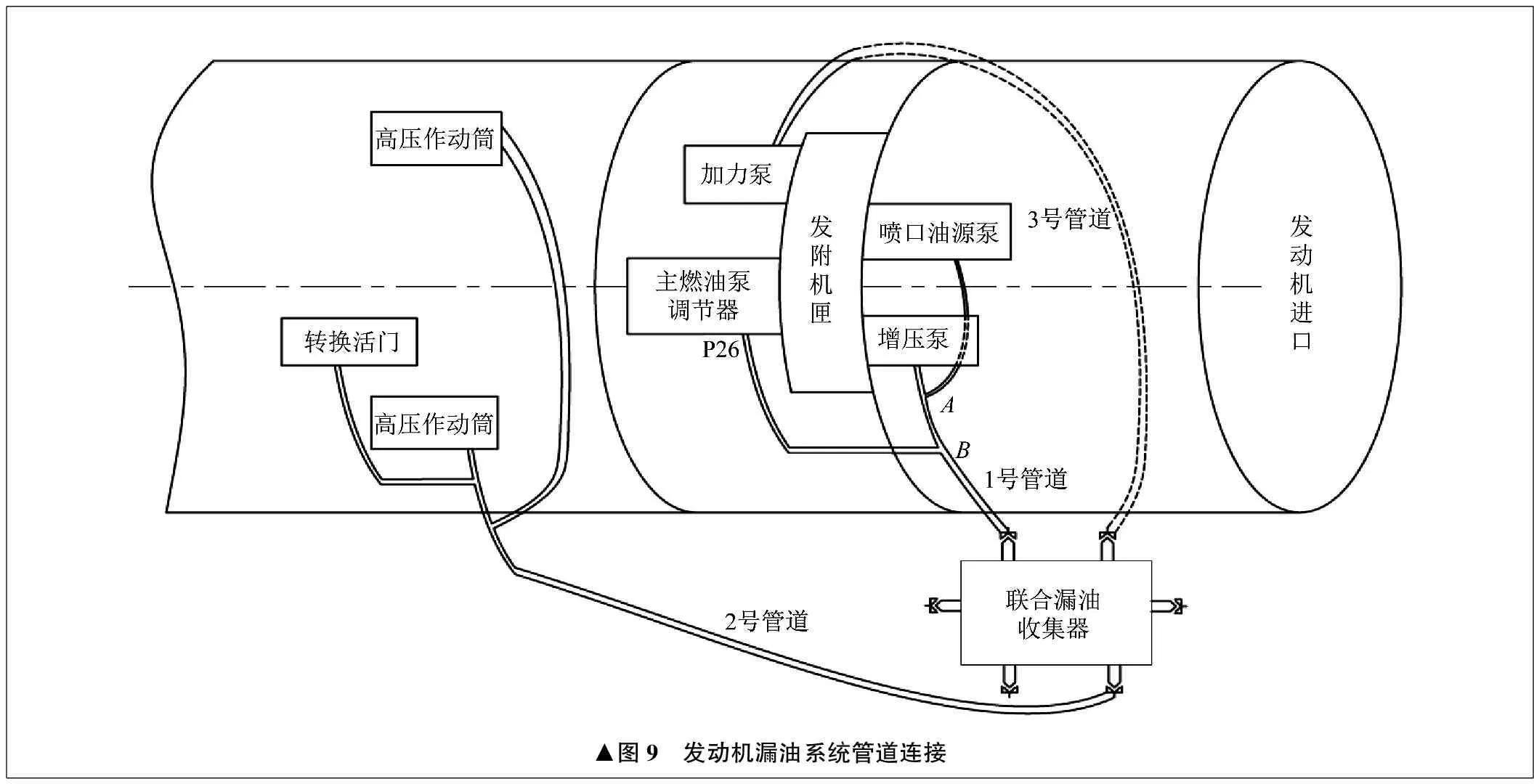

于是针对燃油润滑油掺混故障,从发动机漏油系统进行整体分析。发动机漏油系统管道连接情况如图9所示。

发动机漏油系统的联合漏油收集器共连接三条漏油管道,1号管道收集燃油增压泵、喷口油源泵、主燃油泵调节器的漏油,2号管道收集高压作动筒、转换活门的漏油,3号管道单独收集加力泵的漏油[7]。其中,在1号管道上,燃油增压泵与喷口油源泵交汇于A点,燃油增压泵与主燃油泵调节器交汇于B点。

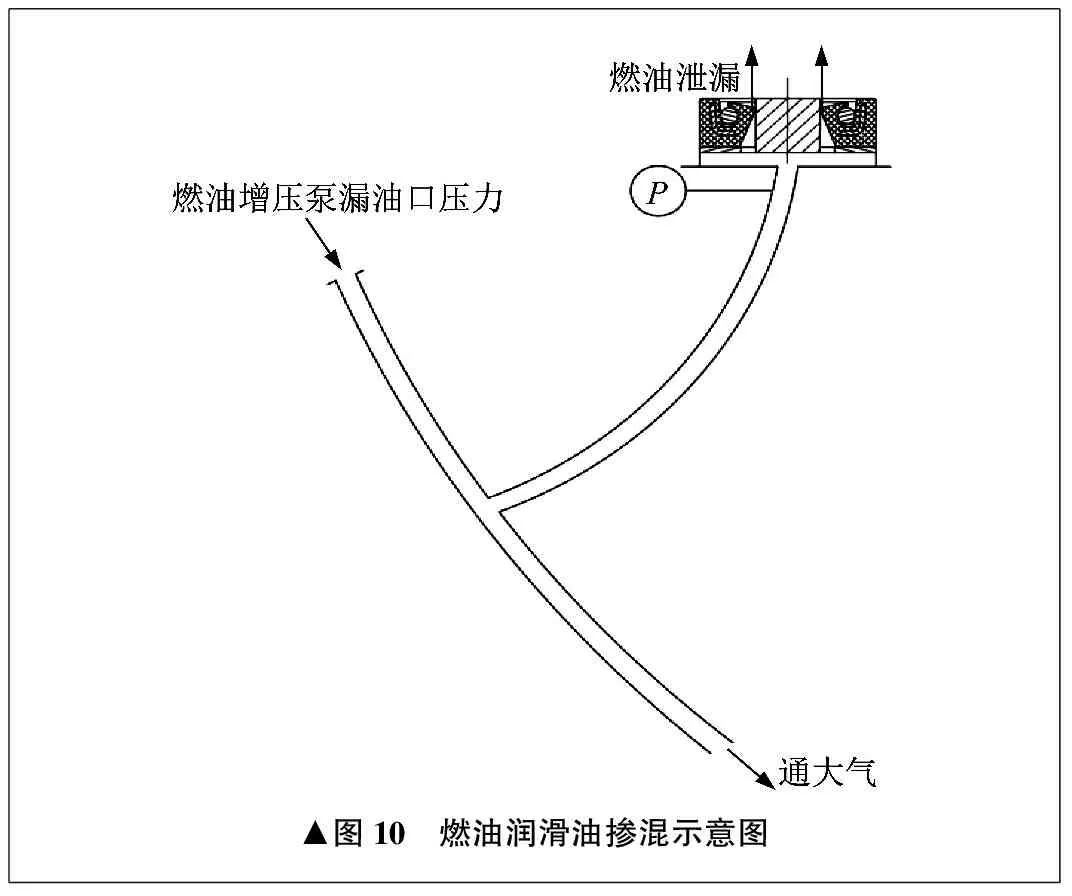

通过对漏油管道分析,当燃油增压泵燃油泄漏量较小时,可通过联合漏油收集器直接漏出。当燃油增压泵燃油泄漏量较大时,泄漏的燃油可能通过主泵或喷口油源泵的漏油管道返流到发附机匣安装座,通过皮碗密封结构进入润滑油系统,发生燃油润滑油掺混,如图10所示。

通过检查、分析和试验验证,确定燃油增压泵漏油故障原因为静环座与石墨环间隙偏小,工作条件下石墨环与静环座的摩擦力增大,石墨环与动环压紧力减小,密封失效,造成燃油增压泵漏油量超标。

静环座与石墨环间隙偏小的原因是石墨环内径尺寸偏小。石墨环加工过程中,石墨粉尘污染引起三爪内径千分尺限力旋钮力矩增大,导致测量值相比实际值偏大。

▲图9 发动机漏油系统管道连接

▲图10 燃油润滑油掺混示意图

8 改进措施

通过以上故障排查、原因分析和试验验证,燃油增压泵静环座与石墨环间隙偏小是燃油润滑油掺混故障的根本原因,所以增大静环座与石墨环的间隙,并改进测量方法,改用气动量仪,可以从根本上杜绝故障。同时举一反三,开展石墨类零件复查,对11项石墨类零件的测量方法进行了改进。对识别出的安装15-1批次145件石墨环的燃油增压泵全部追回,实施改进措施。

通过外场跟踪,实施改进措施后未再出现燃油润滑油掺混故障,本次故障定位准确,原理清楚,改进措施有效,举一反三到位,故障得到彻底解决[8]。

9 结束语

燃油增压泵是发动机的燃油增压附件,在发动机燃油系统中起向整个燃油系统增压的作用[9]。机械密封作为泵类产品的常用密封方式,容易出现故障,故障模式通常为机械密封失效导致漏油,燃油润滑油掺混故障是漏油故障的一种[10]。笔者分析了燃油润滑油掺混故障的原因、燃油漏油量超标的原因,通过故障再现试验,验证了故障结论,提出了排除故障的方法和改进措施,同时为燃油增压泵同类故障的分析和处理提供了参考。