基于FMECA和FTA的旋转机械设备故障诊断方法*

2021-07-03徐增丙1王志刚1

□ 鲁 顺 □ 徐增丙1 □ 熊 文 □ 王志刚1

1.武汉科技大学冶金装备及其控制教育部重点实验室 武汉 430081 2.武汉科技大学 机械自动化学院 武汉 430081 3.中国船舶工业集团公司第708研究所喷水推进技术重点实验室 上海 200011

1 研究背景

现代机械设备正朝着内部构造更加复杂,自动化程度不断提高的方向发展,导致机组发生故障的原因错综复杂[1]。以大型旋转机械设备为例,由于结构复杂,部件相互耦合性较高,工作环境相对较恶劣,导致故障频繁发生,诊断维护较困难,严重影响机组可靠性,给企业和社会造成直接或间接损失。因此,旋转机械可靠性问题是目前国内亟待解决的热点问题之一。

故障模式影响与危害度分析(FMECA)和故障树分析(FTA)相结合的方法,很早就引入旋转机械的可靠性分析[2]。郭利鹏[3]应用FMECA和FTA理论,开发了航空涡轮风扇发动机辅助研究软件,进而得到涡轮风扇发动机顶事件的故障树功能图。顾煜炯等[4]应用FMECA和FTA,实现了风电设备故障信息的综合分析,对造成固有风险故障的影响因素进行了主次排序,为采取维修措施提供指导。雷启龙等[5]应用故障模式影响分析(FMEA)风险评价和定量FTA方法,为风电机组并发故障及单故障提供维修决策。

针对旋转机械诊断维护困难、可靠性低的问题,笔者以旋转机械中的转子系统为研究对象,基于FMECA和FTA,采用正向综合分析方法实现设备的管理和故障分析,找出系统潜在的风险,并开发了FMECA和FTA系统,辅助技术人员制订相应的维修决策,提高转子系统的可靠性。

2 FMECA

FMECA是一种系统故障分析方法[6],通过分析系统各组成单元在研发设计或制造生产中可能发生的故障模式,找出每一种故障模式的原因和产生后果的严重度,提出相应的改进和补偿措施,使系统的可靠性得到提高。FMECA由FMEA和危害度分析组成[7],技术路线如图1所示。

采用基于功能分析的FMEA对转子系统的故障模式及影响进行分析[8],将转子系统的功能输出分类逐项列出,对转子系统的故障模式进行分析,获取转子系统的功能、功能故障、故障模式、故障影响等基本信息,对各故障模式所对应的故障原因、故障征兆、预防措施等信息进行分析。在FMEA的基础上,进行危害度分析,应用风险顺序数R量化评价各故障模式的风险等级[9]。风险顺序数影响因素包括严酷度等级S、发生度等级O、检测度等级D,风险顺序数R等于SOD。风险顺序数越大,表示故障的潜在风险等级越高,应优先采取补偿和改进措施。

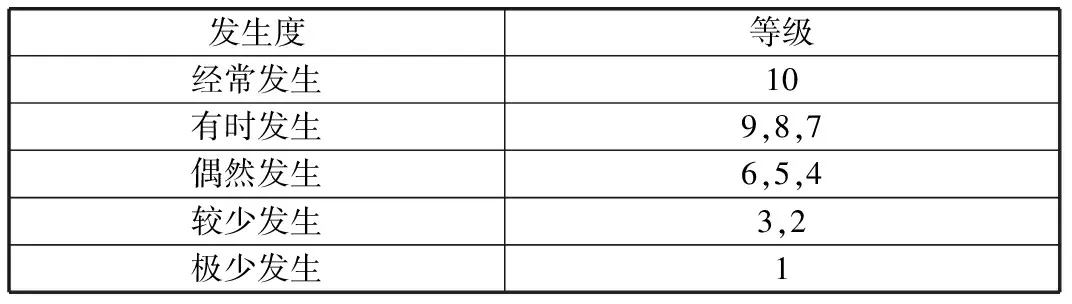

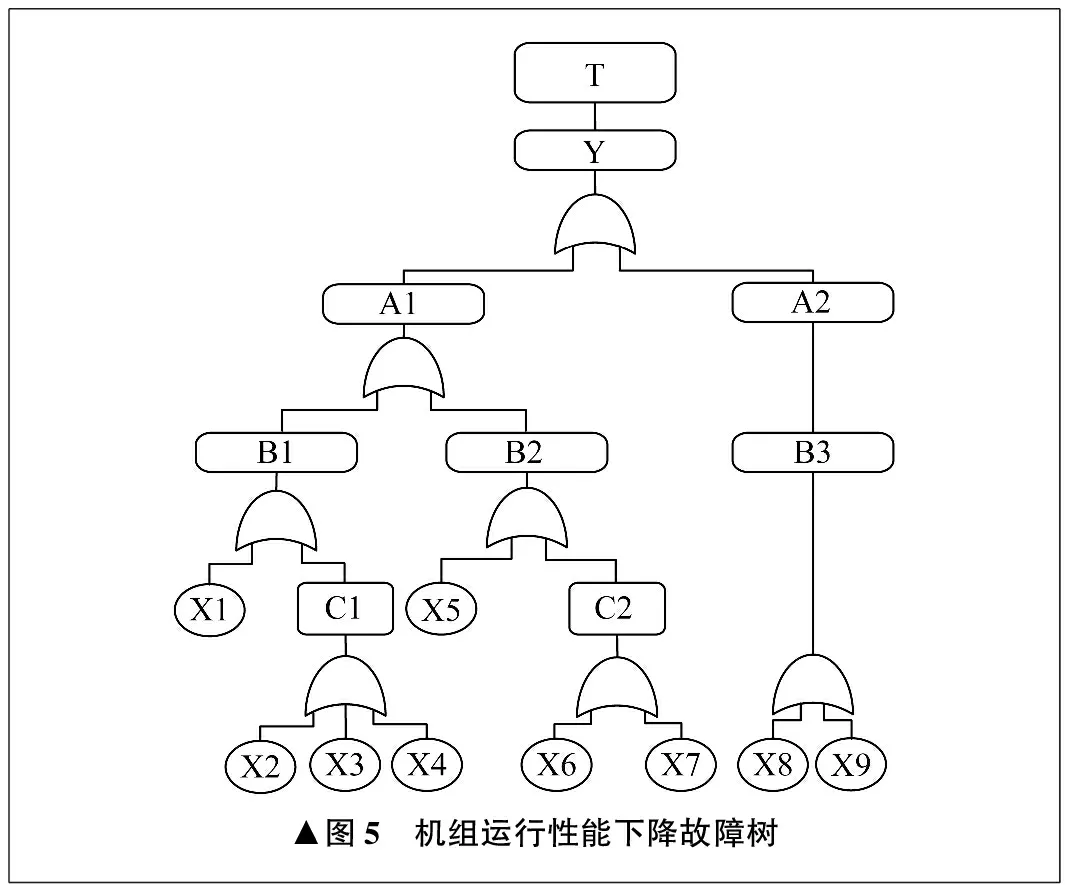

严酷度等级表见表1,发生度等级表见表2,检测度等级表见表3。

表1 严酷度等级表

表2 发生度等级表

表3 检测度等级表

3 FTA

FTA广泛应用于系统可靠性、安全性分析及风险评价[10]。将转子系统不希望发生的事件——失效状态作为故障树的顶事件,找出导致这一故障发生的根本原因,并采用逻辑符号与树状图形连接,直到确认底事件为止。

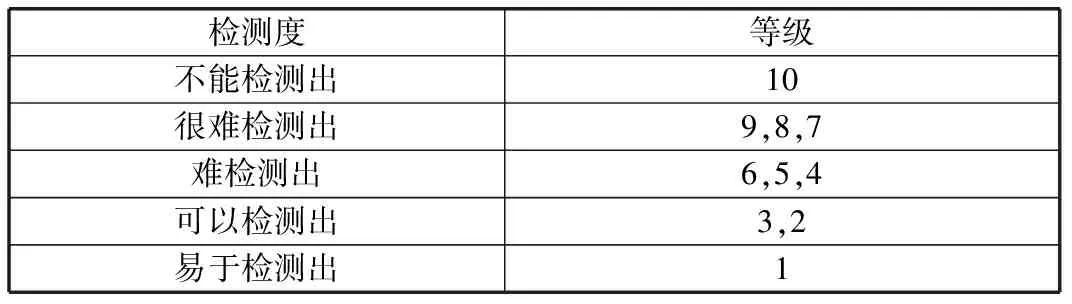

FTA流程为:确定顶事件,查找相应的故障原因,根据故障原因建立故障树的每层事件,并用“与”和“或”逻辑符号将每层事件连接起来,直至查找到故障树的最小割集。FTA流程如图2所示。

▲图2 FTA流程

4 综合分析方法

FMECA和FTA单独使用,既有各自优势,也存在一定不足[11]。一般而言,FMECA只考虑单个失效模式对系统可靠性的影响,而系统某个故障模式的出现常常是多个部件同时失效的结果。不同层次的故障可以通过“与”和“或”逻辑来实现关联,这些逻辑关系在FMECA的研究中无法体现,FTA则可以弥补这一不足。因此,笔者提出基于FMECA与FTA的正向综合分析方法,对系统故障模式进行准确分析。

正向综合分析方法的基本原理是:定义研究对象,采用FMECA对系统进行分析;填写FMECA表,对严酷度等级进行排序,选择严酷度为Ⅰ级和Ⅱ级,且风险顺序数较大的故障模式导致的影响作为故障树的顶事件;根据FTA建立完整的故障树,基于危害度分析结果对故障树进行定性分析;综合FMECA和FTA结果,对导致顶事件的故障信息进行输出,制订维修决策。综合分析流程如图3所示。

▲图3 综合分析流程

5 实例分析

转子系统是旋转机械中最重要的组成部分,主要由电机、联轴器、轴承座、配重盘、轴承、轴、底座基础组成,如图4所示。转子系统分为两跨,中间用联轴器连接。转子上安装有三个配重盘,工作时电机转动,通过联轴器带动转子、轴承和三个配重盘转动。根据转子系统要实现的功能,将转子系统划分为三个子系统,分别为电机子系统、关键零部件子系统、底座基础子系统。其中,关键零部件子系统包括轴承、联轴器、轴、轴承座、密封圈、卡环。

▲图4 转子系统结构

笔者以转子系统中关键零部件子系统为研究对象,结合关键零部件转子系统的组成结构,深入分析各部件的故障模式、故障原因及危害度,总结关键零部件子系统的FMECA表,见表4。

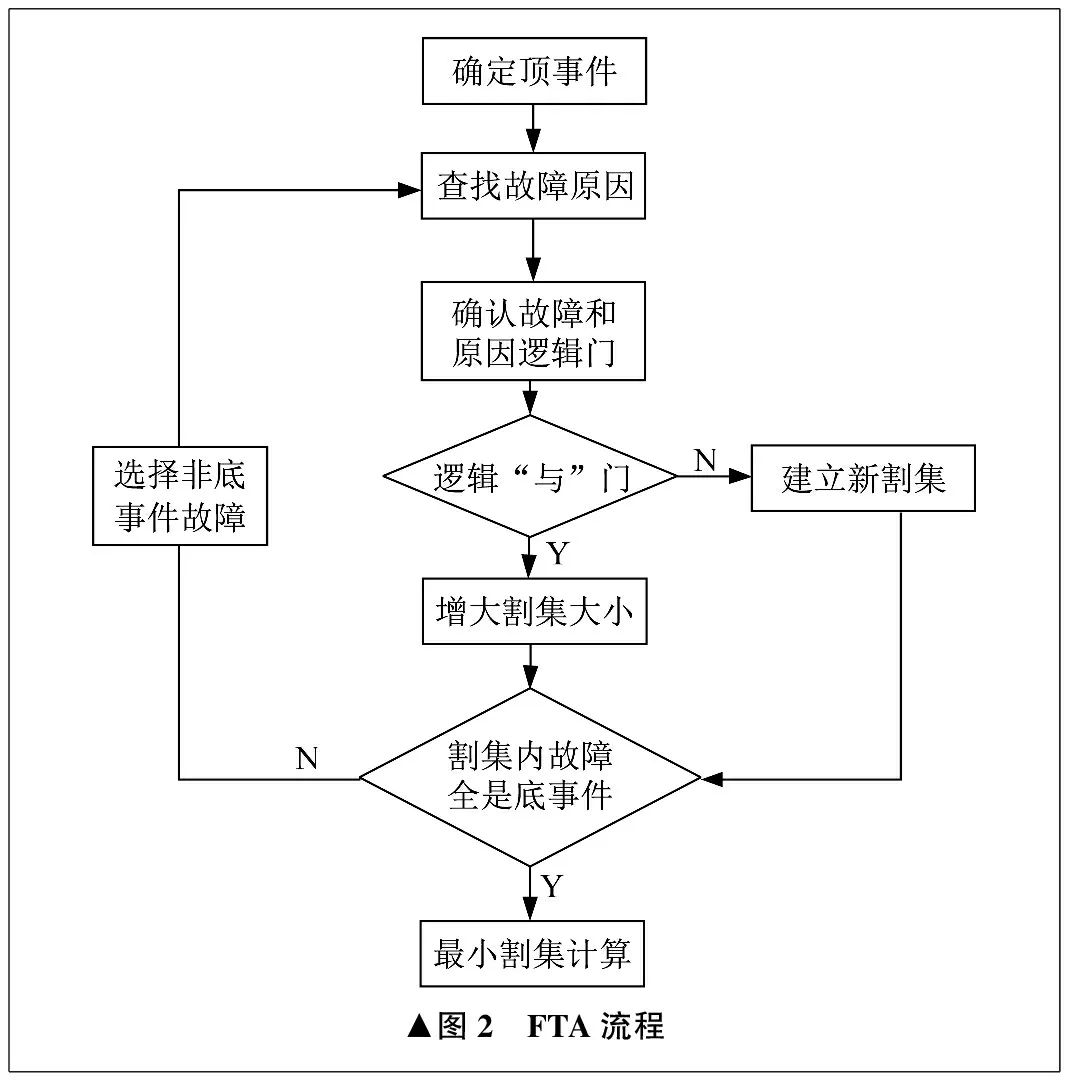

严酷度等级最高为Ⅱ级事件,对Ⅱ级事件进行风险顺序数排序,推断出轴承和轴为潜在危险最大的部件。关键零部件子系统中风险最大的故障模式为轴承疲劳损坏、磨损,以及轴疲劳裂纹,所导致的最终故障影响是机组运行性能下降。将机组运行性能下降作为故障树的顶事件,创建故障树,如图5所示。故障树事件见表5。

通过定性FTA,得出导致机组运行性能下降的原因集为交变载荷、轴偏心、轴承座变形、卡环失效、润滑不良、密封圈损坏、油液内有杂质、界面变化处有应力集中、载荷过大。

表4 关键零部件子系统FMECA表

表5 故障树事件

▲图5 机组运行性能下降故障树

对严酷度为Ⅱ级的事件的风险顺序数进行排序,轴承>轴>轴承座。因此,应对风险顺序数较大的故障模式采取优先的改进措施,如检查轴承的润滑系统及密封装置,严格遵守轴承的装配规则,并加强对轴承的监测,以提高轴承运行的可靠性。

6 软件实现

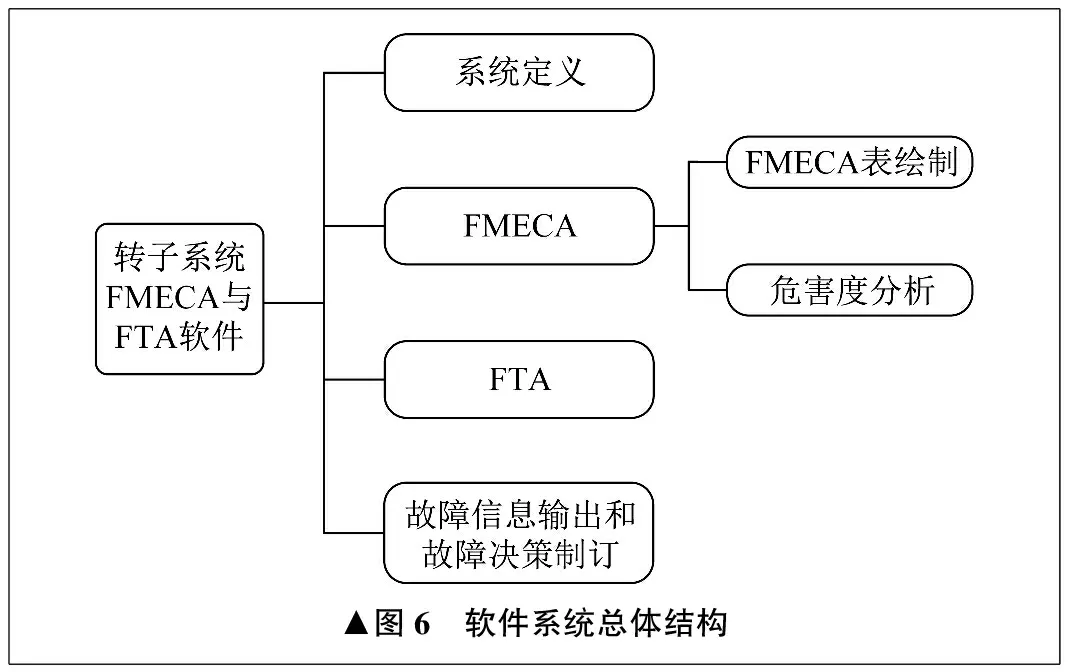

所研发的转子系统FMECA与FTA软件由系统定义、FMECA、FTA、故障信息输出和故障决策制订四个主功能模块组成。其中,FMECA包括FMECA表绘制、危害度分析两部分。软件系统总体结构如图6所示。

▲图6 软件系统总体结构

6.1 系统定义模块

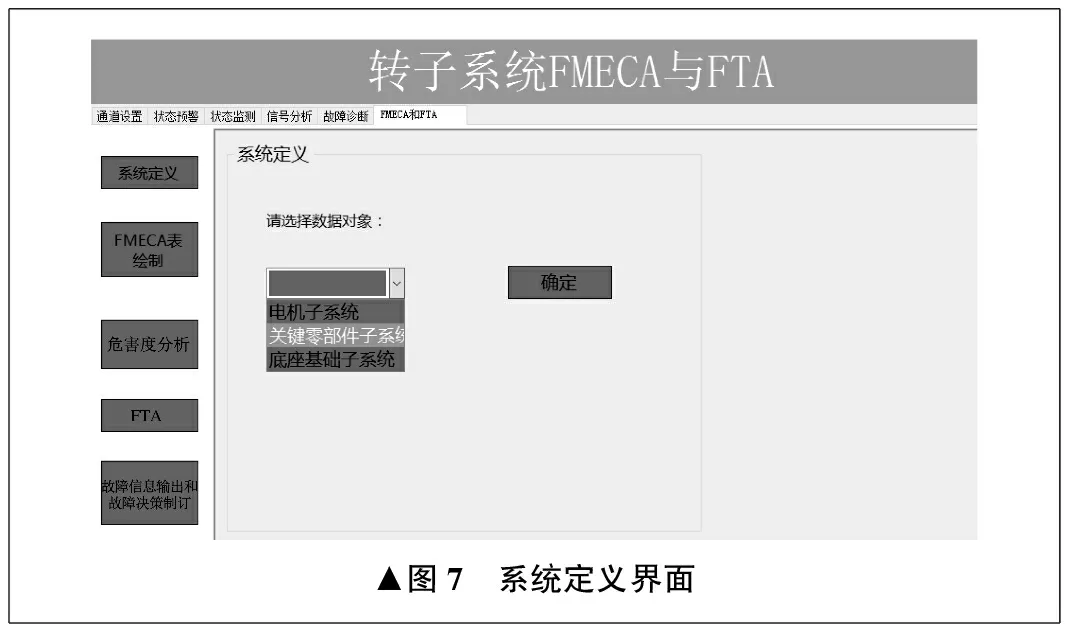

系统定义界面如图7所示,主要包括确定系统名称,对数据对象进行定义等功能。

▲图7 系统定义界面

6.2 FMECA模块

FMECA表绘制界面如图8所示,功能为对零部件的FMECA信息进行添加。当前界面为对轴承信息进行添加。

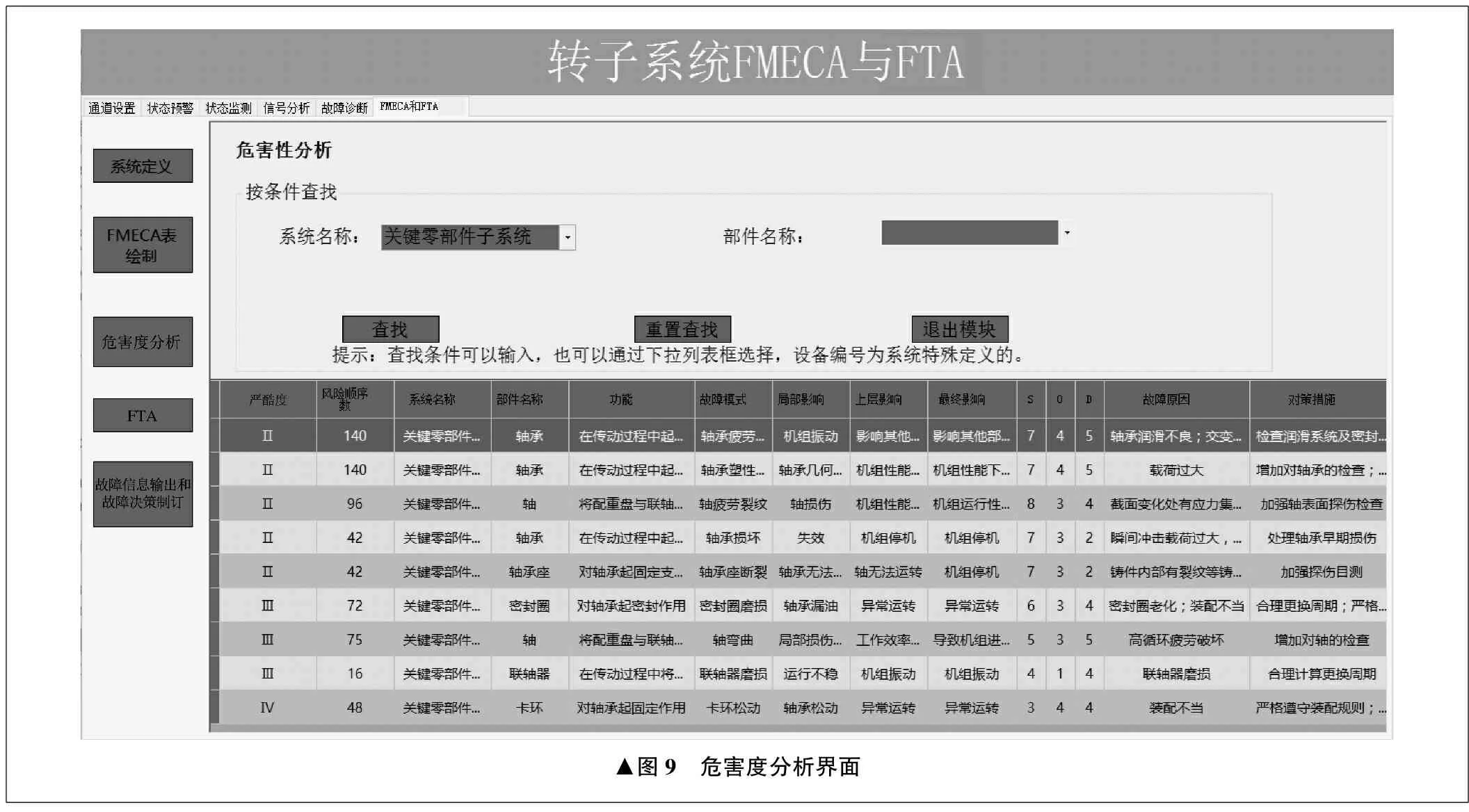

危害度分析界面如图9所示,主要功能为对FMECA表严酷度和风险顺序数进行排序,确定高危害性的故障模式。

▲图8 FMECA表绘制界面

▲图9 危害度分析界面

6.3 FTA模块

FTA界面如图10所示。

将FMECA表中高危害性的故障模式所造成的影响作为顶事件,软件自动检索与该顶事件相匹配的事件,最终生成图表式故障树。当前界面为机组运行性能下降的故障树。

▲图10 FTA界面

6.4 故障信息输出和故障决策制订模块

故障信息输出和故障决策制订界面如图11所示。根据分析结果,对危害性较高的部件故障信息进行输出,制订维修决策。

当前界面为对轴承的故障信息进行输出,并进行维修决策制订。

▲图11 故障信息输出和故障决策制订界面

7 结束语

笔者以转子系统为研究对象,对关键零部件子系统进行FMECA和FTA,明确故障因果关系,对风险较高故障的影响因素进行主次排序,为预防性维修决策的制订指提供参考。

同时,笔者针对所提出的分析方法开发了转子系统FMECA和FTA软件,实现了标准化输入输出管理,使分析过程更加规范,减轻了技术人员的负担,提高了分析效率。通过软件的调试和运行,证明了软件的可行性和实用性。