温度计套管强度影响因素的分析

2021-07-03张雨果石泰珲施勇希赵登山

□ 张雨果 □ 石泰珲 □ 施勇希 □ 赵登山

中国核动力研究设计院一所 成都 610005

1 分析背景

接触式温度计测温可靠,结构简单,成本低廉,是工程过程系统的重要组成部分,在核电、石化、医药等领域获得了广泛的应用[1]。对于设计、安装而言,通常沿用美国机械工程师协会标准ASME PTC 19.3 TW—2010[2],温度计套管应满足激励主导频率和固有频率比值小于0.8的要求,作为温度计套管是否会发生共振破坏的依据[3-6]。但是,在温度计的应用过程中发现,系统运行时对管道冲击,温度计套管在管道流体的不稳定冲击下,发生断裂的情况屡见不鲜,部位通常为温度计套管的根部[7-8]。因此,温度计套管的正确设计、选型是非常重要的。

笔者以温度计套管为研究对象,从温度计套管的焊缝结构、流场速率、长度等方面着手,研究这些因素对温度计套管结构强度的影响。首先选取同种尺寸、不同焊接工艺的温度计套管,通过单轴拉伸试验对最大拉伸强度进行比较。然后选取不同的介质流速,应用ANSYS Workbench有限元软件计算、比较不同流速对温度计套管根部应力的影响。最后对套管长度和介质流速两个因素共同引起漩涡脱落,造成温度计套管疲劳断裂的后果进行了评估。研究结果为温度计的选型、安装和使用提供了依据与数据支持。

2 单轴拉伸试验

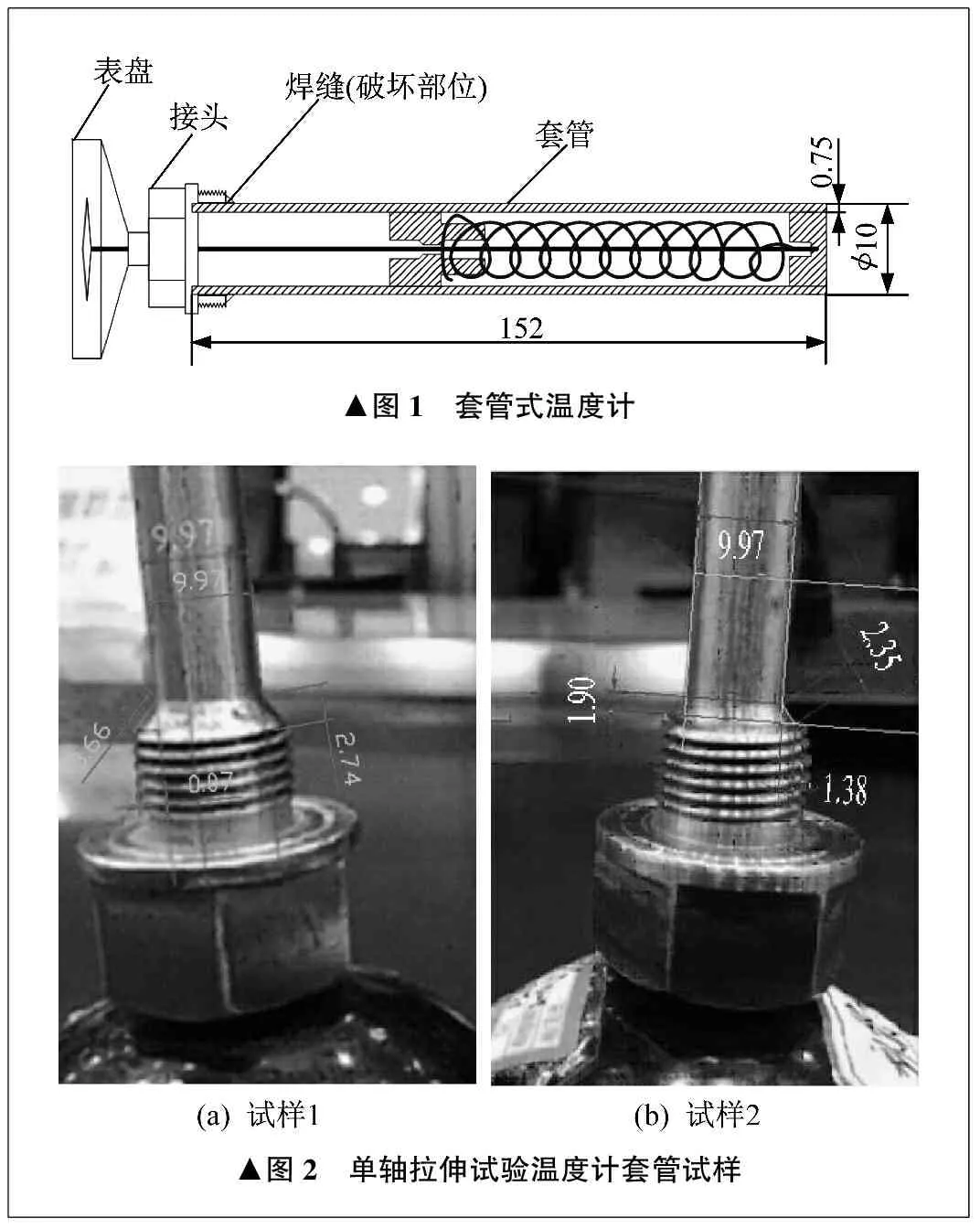

套管式温度计如图1所示。选用相同材料、相同尺寸,不同套管焊接工艺的两种套管式温度计,对温度计套管进行准静态拉伸试验,比较不同焊缝质量温度计套管的拉伸强度。试样1的套管根部焊缝较厚,焊缝轴向宽度约2.74 mm,焊缝径向高度2.4 mm,焊接采用金属套环熔合完整,使六角接头与感温护套形成平滑过渡。试样2的套管根部焊缝较薄,焊缝轴向宽度约1.9 mm,焊缝径向高度1.4 mm,焊接采用金属套环前端局部熔化,保留较为明显的台阶,形成应力集中区域。进行单轴拉伸试验的温度计套管试样如图2所示。对两种温度计套管进行单轴拉伸试验,采用准静态拉伸方式,拉伸速率小于500 mm/min。试验装置为SANS CMT2000高低温万能材料试验机。

单轴拉伸试验温度计套管断口如图3所示。从断裂形态和断裂部位来看,两种试样的断裂位置均在套管和温度计安装接头的焊接位置。其中,焊缝较厚的温度计套管在偏向于套管根部断裂,而焊缝较薄的温度计套管在偏向于焊缝位置断裂。定量比较两者的最大拉伸强度,焊缝较厚的温度计套管,最大拉伸强度为 19.0 kN,焊缝较薄的温度计套管,最大拉伸强度为13.7 kN,降低约28%。由此可见,焊接质量对保证温度计套管的强度至关重要。

▲图1 套管式温度计▲图2 单轴拉伸试验温度计套管试样

▲图3 单轴拉伸试验温度计套管断口

3 应力分析

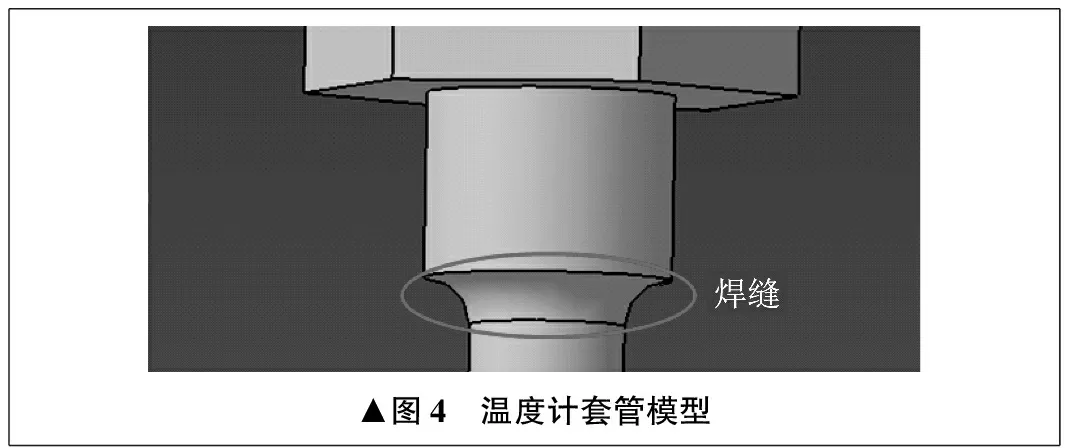

以焊缝较厚的温度计套管试样1为分析对象,应用ANSYS Workbench软件进行单向流固耦合计算,比较温度计套管在160 m/s、150 m/s、140 m/s、130 m/s、60 m/s流体流速下的应力分布和应力最大值。温度计套管材料为0Cr18Ni9钢,弹性模量为172 GPa,泊松比为0.3,密度为7 900 kg/m3[9]。温度计套管采用圆弧过渡,避免应力集中。温度计套管模型如图4所示。

▲图4 温度计套管模型

流体流速为160 m/s、150 m/s、140 m/s、130 m/s、60 m/s,温度为300 ℃,压力为3 MPa,运动黏性系数为1.22×10-7m2/s,质量密度为726.7 kg/m3。流体域为φ200 mm管道内部。计算采用单向流固耦合,类型为稳态,湍流脉动采用标准k-ε湍流模型,计算总时间为1 s,管道上游为入口,下游为出口。采用高阶求解模式,收敛残差为110-6,计算流体对温度计套管的压力作用。采用静态结构进行结构变形和应力计算,在温度计套管的压力面读取对应于流体域的压力载荷,实现流体数据向结构传递,最终得到温度计套管的应力。

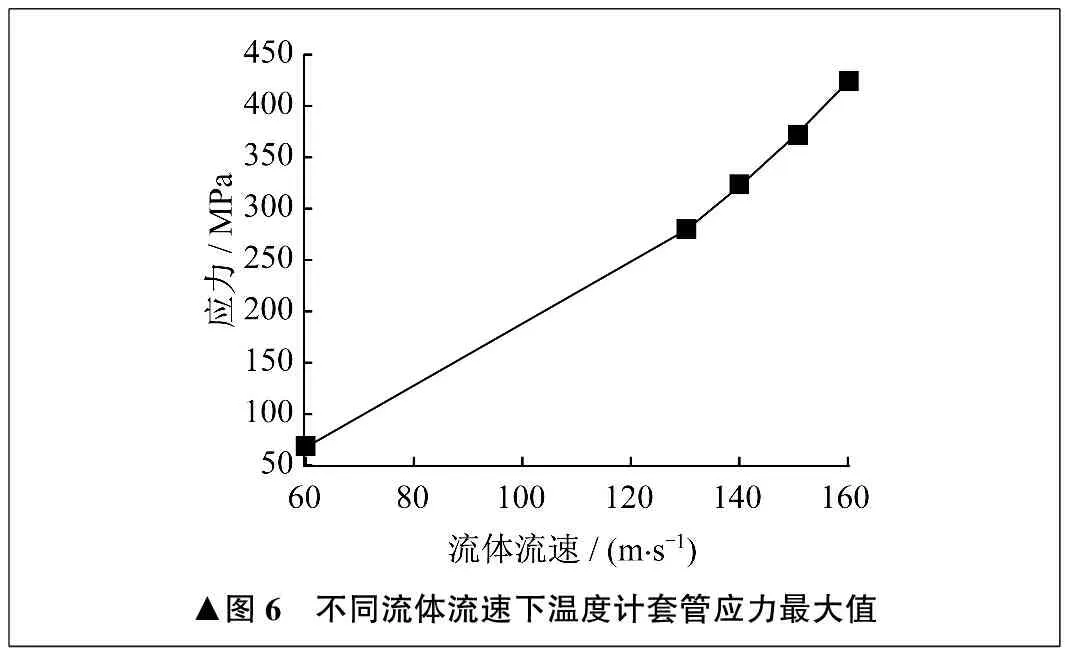

通过计算,得到流体流速为160 m/s时温度计套管的应力分布云图,如图5所示。不同流体流速下温度计套管应力最大值如图6所示。由图5可知,在流体流速为160 m/s时,温度计套管应力集中在接头连接的焊缝处,应力最大值为425 MPa。由图6可知,在各流体流速下,温度计套管应力最大值趋势一致,这是悬臂梁的结构形式决定的。另一方面,应力最大值和流体流速近似线性递增关系,在流体流速缓慢加快的情况下,应力最大值急剧增大。综合试验和模拟结果,焊缝处为强度的薄弱点。

▲图5 温度计套管应力分布云图

4 漩涡脱落激励共振分析

引起温度计套管断裂的疲劳可以分为温度交变热应力疲劳和流致振动应力疲劳。流致振动作为一种复杂的流固耦合现象,按诱发因素可以细分为漩涡脱落、湍流抖振、流体弹性激振。通过工矿行业调研与作用原理分析,温度交变热应力疲劳、湍流抖振、流体弹性激振等因素与漩涡脱落相比,不在同一量级,为次要因素。因此,笔者重点围绕漩涡脱落开展理论计算和仿真验证。

▲图6 不同流体流速下温度计套管应力最大值

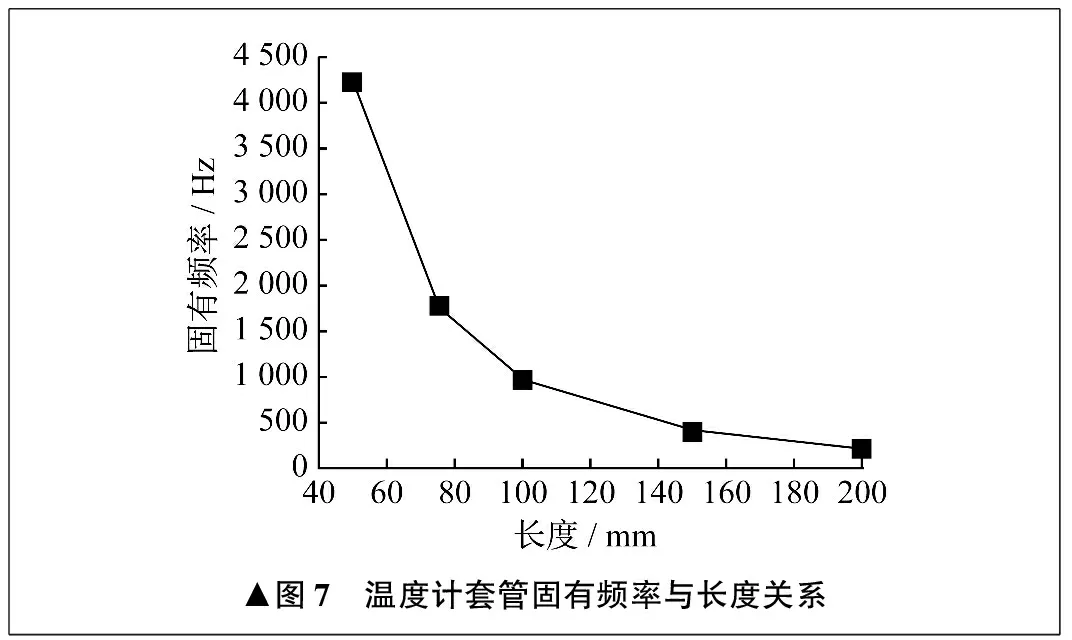

应用ANSYS Workbench软件对不同长度的温度计套管进行模态分析,得到温度计套管固有频率与长度的关系。温度计套管长度分别设置为50 mm、75 mm、100 mm、125 mm、150 mm、175 mm、200 mm。有限元模型为实体单元,采用分块兰乔斯算法提取一阶固有频率。温度计套管固有频率与长度关系如图7所示。由图7可知,温度计套管长度在100~200 mm时,固有频率随长度的增大而缓慢降低。温度计套管长度小于75 mm时,固有频率随长度的减小而显著提高。由此可见,温度计套管长度在设计时可以避开漩涡脱落频率,避免共振现象产生。

▲图7 温度计套管固有频率与长度关系

蒸汽介质的雷诺数增大到一定值后,漩涡会从圆柱表面脱落,在尾迹中形成涡脱。以φ219 mm×9.5 mm管道为例,蒸汽介质压力为3 MPa,温度为300 ℃,最高流体流速为60 m/s,根据漩涡脱落理论公式,有:

fw=Stv/d

(1)

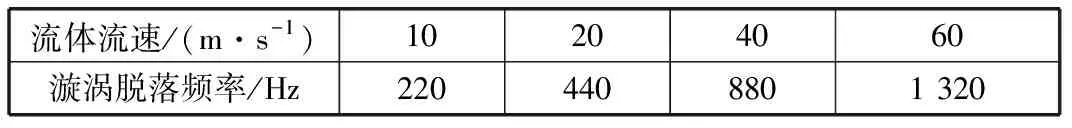

式中:fw为漩涡脱落频率;St为施特鲁哈尔数,在工程中可视为常数,值为0.22;v为介质平均流速,取10 mm/s、20 mm/s、40 mm/s、60 mm/s;d为温度计套管直径,值为10 mm。

由式(1)计算不同流体流速下的理论漩涡脱落频率[10],计算结果见表1。由表1可知,漩涡脱落频率与流体流速近似呈线性关系,低流体流速介质的漩涡脱落频率更接近于温度计套管的固有频率。为了避免共振,常规的设计方法按美国机械工程师协会标准进行验算,当流体漩涡脱落频率与温度计套管固有频率的比值不大于0.8时,满足振动频率的要求,可以防止温度计套管发生疲劳损坏,延长温度计套管的使用寿命。

表1 不同流体流速下漩涡脱落频率计算结果

5 结束语

笔者依据单轴拉伸试验得出,温度计套管焊缝工艺不一致时,焊缝较薄的温度计套管强度大幅低于焊缝较厚的温度计套管,应力集中在焊缝处,破坏方式为沿焊缝处断开。

对温度计套管进行模态分析,当温度计套管长度在小于75 mm的范围内变化时,温度计套管固有频率受到的影响较大,当温度计套管长度大于100 mm时,温度计套管固有频率受到的影响趋于一致,并且缓慢降低。

根据漩涡脱落理论,分析了不同流体流速对漩涡脱落频率的影响,得到漩涡脱落频率与流体流速近似呈线性关系,温度计套管固有频率与漩涡脱落频率共同决定温度计套管是否会产生共振。所做分析为温度计套管设计时防止疲劳损坏、延长使用寿命提供了理论依据和数据参考。