蒸汽发生器管子管板胀焊结合残余接触应力分析

2021-07-03马小明

□ 马小明 □ 张 帅

华南理工大学 机械与汽车工程学院 广州 510640

1 分析背景

蒸汽发生器是压水堆核电站的关键装备之一[1]。蒸汽发生器处于核电站一回路和二回路的关键位置,承担着一回路、二回路能量交换的重要功能,用于保证一回路压力边界完整性。一回路系统中有放射性的载热剂,管子管板是隔绝放射性的第一道屏障,因此,管子管板连接工艺的可靠性是蒸汽发生器安全运行的保证[2]。管子管板的连接分为焊接、胀接、胀焊结合三种方式。焊接方式具有外观检查与维修方便等优点,应用最为广泛,但管子与管板之间存在间隙,在腐蚀性介质场合中使用,易产生缝隙腐蚀。胀接方式适用于无剧烈振动、无过大温度变化、无严重应力腐蚀的场合,管子与管板紧密贴合,可以使管接头减少介质腐蚀,并且能够承受拉脱力[3]。目前,工业上使用较为广泛的是胀焊结合方式。采用胀焊结合方式,在承受高温高压、热冲击、腐蚀等方面有独特的优势[4]。蒸汽发生器的管子管径小、管壁薄,其制造工艺所引起的残余接触应力较大,且分布复杂。因此,研究胀焊结合方式的残余接触应力分布规律,对优化胀焊结合工艺、预防蒸汽发生器失效、提高核电安全性具有重要意义。颜惠庚等[5]假设材料为理想弹塑性模型,基于等效套筒理论,推导出新的理论胀接应力和残余接触应力计算式。傅智勇等[6]在换热器的管子管板胀接中,将多孔管板结构简化为双筒模型,采用ANSYS Workbench有限元软件模拟液压胀接过程,结果表明所提出的双筒模型理论公式计算精度高,结构简单,便于在工程中实际应用。李靖[7]建立换热管和管板胀接的有限元分析模型,得出管子管板胀接接头处的残余接触应力会随胀接应力的增大而增大。倪鹏等[8]研究胀接压力和胀接长度对残余接触应力和过渡区残余接触应力的影响,得到残余接触应力随胀接压力的增大而增大,与胀接长度基本无关,过渡区传热管内壁最可能发生应力腐蚀。笔者基于常见的蒸汽发生器制造材料16MND5中碳钢和Inconel690镍基合金,建立三维有限元分析模型,设置管板孔与管子外壁接触,对管子内壁施加胀接压力,接着运用生死单元法实现带状温度热源的逐步加载和计算,获得管子管板接头处残余接触应力分布规律,分析胀焊结合工艺条件下管子管板残余接触应力分布状态,研究管子管板先胀后焊对管子管板残余接触应力的影响,并分析胀接参数及焊接温度场对胀接接头区域残余接触应力的影响,为胀焊结合方式的应用提供参考。

2 有限元建模

2.1 几何模型

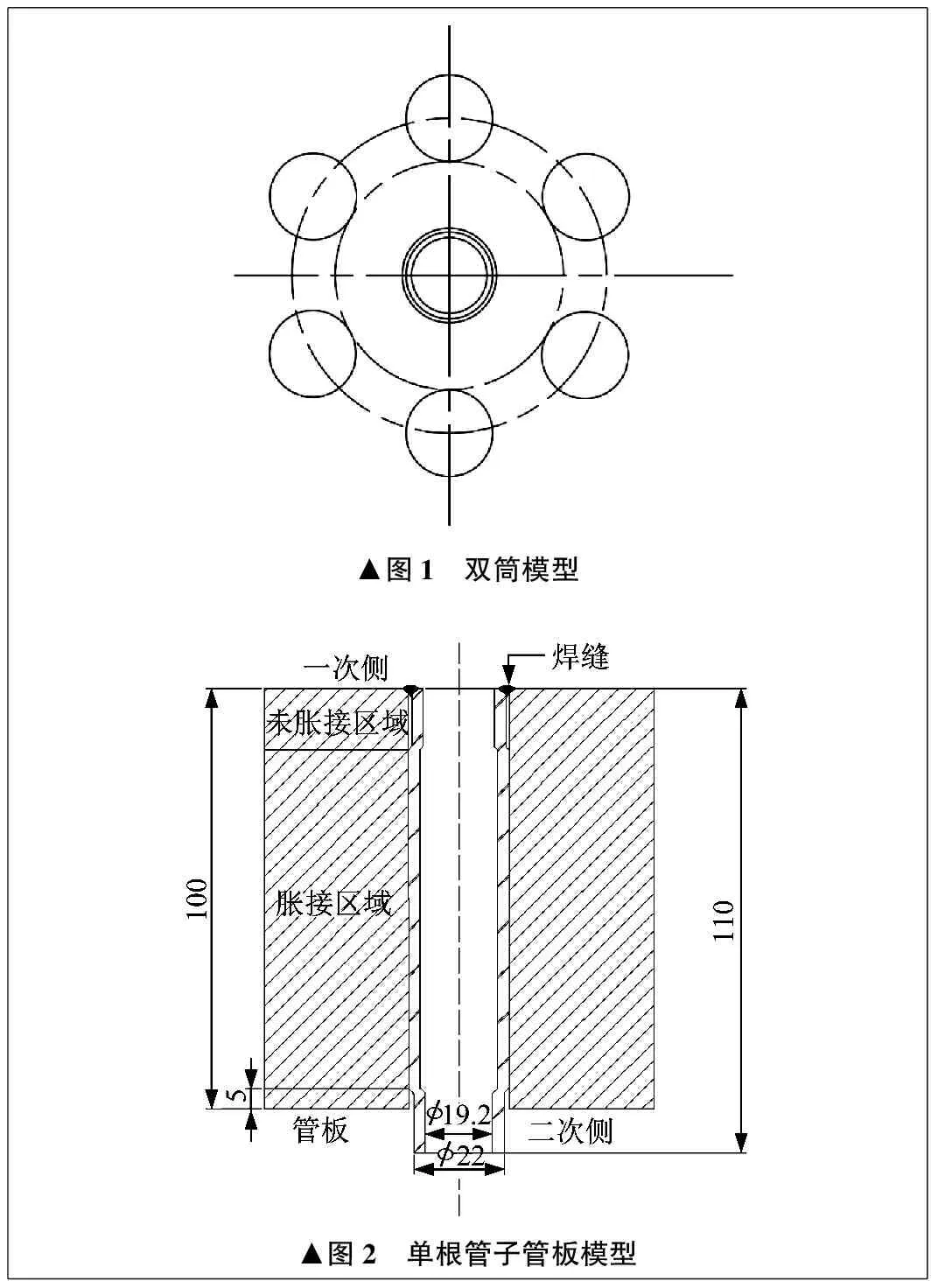

考虑胀接工艺涉及几何及材料的非线性接触,管子之间必然存在相互影响。为了便于计算分析,采用双筒模型[9],内筒为管子,外筒为管板,直径为周围管孔的切圆直径。双筒模型如图1所示,单根管子管板模型如图2所示。管板材料为16MND5中碳钢,管子材料为Inconel690镍基合金,管子尺寸为φ22 mm×1.4 mm,管板厚度为100 mm,管子中心距为40 mm。管子的一次侧是从反应堆压力容器来的冷却剂进入蒸汽发生器后所流经的一侧,二次侧是供水回路中被加热并产生蒸汽的一侧,即管子伸出的一侧。根据管子的几何特点,坐标系选择柱状坐标系,以管板中心管子孔一次侧底面圆心为原点,以管子的半径方向为X轴方向,由管子孔中心向外为正,以管子的轴向方向为Z轴方向,一次侧到二次侧为正,环向为Y轴方向,Y轴正向按照右手法则由X轴、Z轴正向确定。

▲图1 双筒模型▲图2 单根管子管板模型

2.2 材料属性设置及网格划分

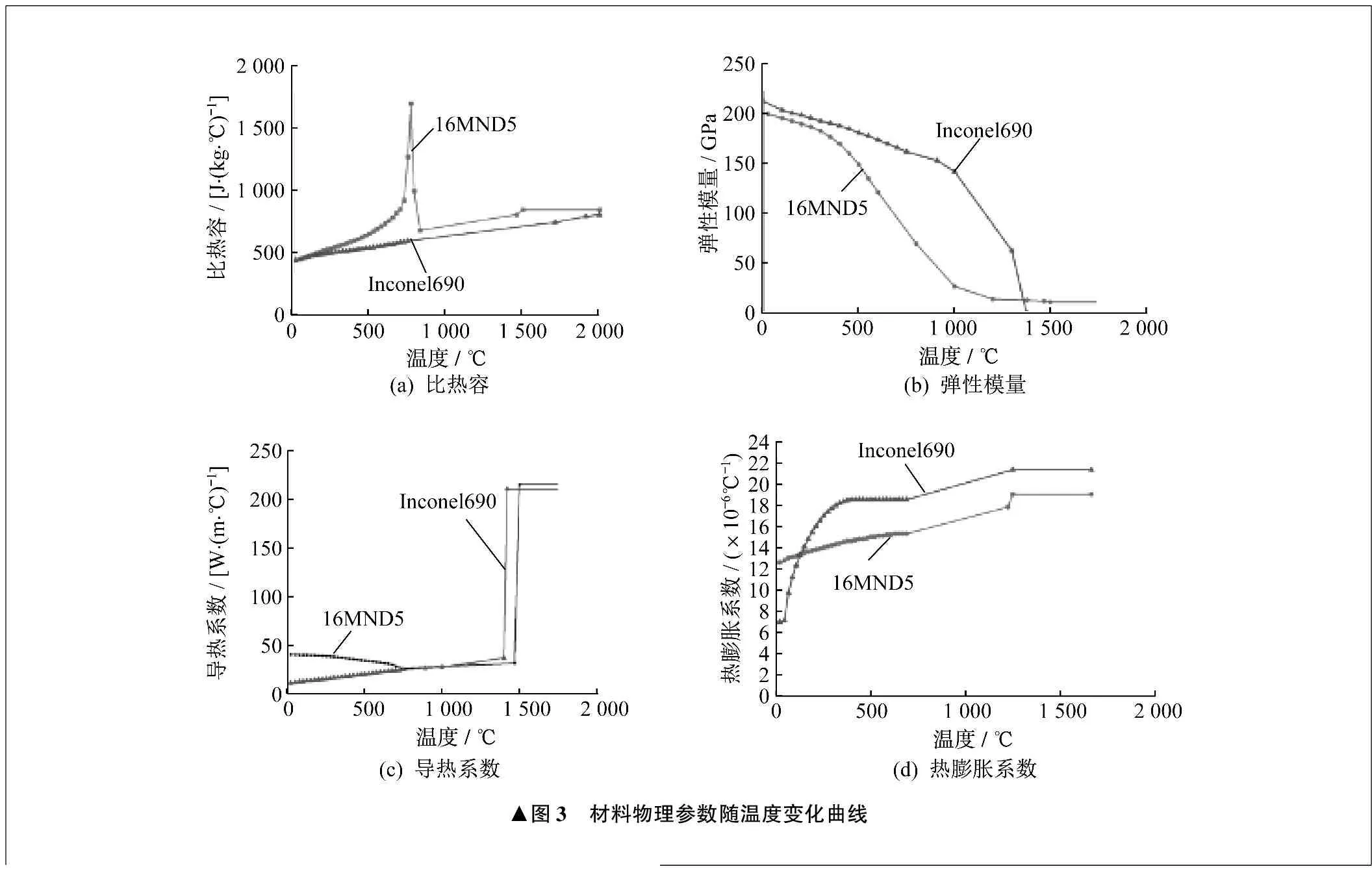

焊接是一种非线性高温瞬态过程,管子、管板材料的物理参数会随温度变化而变化,材料的物理参数随温度变化曲线如图3所示。

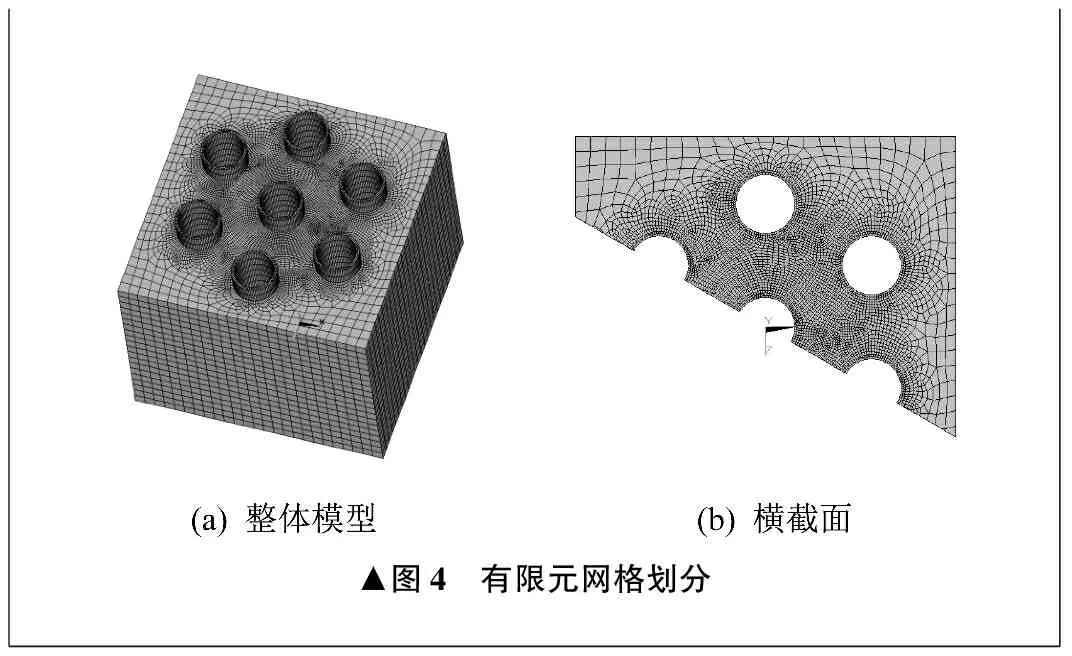

在ANSYS Workbench软件中进行有限元分析时,考虑计算机的运算能力和存储能力,管子管板的接头选择SOLID185实体结构单元,管板孔表面定义为TARGE170柔性目标面,管子管板外表面定义为CONTA174接触面。模型采用扫掠生成六面体网格划分的方法,节点总数为179 662,单元总数为151 918。有限元网格划分如图4所示。

2.3 载荷及边界条件设置

根据弹塑性理论计算管子的胀接压力[10-11]。管子材料完全屈服时,胀接压力p0为:

(1)

式中:σt为管子材料胀接温度下的屈服强度;ro、ri分别为管子外径、内径;

代入相关数据,得到管子材料完全屈服时的胀接压力p0为38.35 MPa。

▲图3 材料物理参数随温度变化曲线

▲图4 有限元网格划分

根据管子管板的几何结构,当管子和管板残余接触应力为零时,最小胀接压力pmin为:

(2)

(3)

式中:c1为考虑周围孔桥影响后管子管板的外径、内径之比;k为管子外径、内径之比;R为管板的孔距;D为换热管内径。

代入相关数据,得到最小胀接压力pmin为157.87 MPa。

当管板材料发生塑性变形时,最大胀接压力pmax为:

(4)

式中:σS为管板材料屈服强度。

代入相关数据,得到管板材料发生塑性变形时最大胀接压力pmax为341.9 MPa。

胀接模拟时,管子外壁与管板孔设置为接触面,且未胀接的管板孔内壁无载荷作用,设置为自由边界,管板上下表面和侧面均施加固定约束。根据胀接压力计算,胀接压力在157.87 MPa~341.9 MPa之间,于是在均匀液压胀接处施加240 MPa、260 MPa、280 MPa、300 MPa、320 MPa等胀接压力,之后卸去。

结合文献[12]研究,采用条形移动热源的方法计算模拟件的焊接温度场。将焊缝接头区域划分为若干段,针对每段焊缝区域的单元,加载到接近熔融温度1 400 ℃,并保持一定时间,保持的时间由焊缝长度和焊接速度共同决定。相邻焊缝区域间的加载由ANSYS Workbench软件中的ANSYS参数化设计语言*DO循环语句控制,条形热源焊接计算的焊接区域内部与边缘温度差异小,且焊接前后温度变化梯度小,因此计算结果中的误差不会太大。

由于焊接的模拟比较复杂,计算量大,因此为了方便分析,选择三根管子进行先胀后焊方式模拟。先胀后焊方式的应力分析方法如下[13]:首先建立焊接温度场的有限元网格模型,将热分析采用的热单元转换为结构单元,输入结构分析的材料属性,如弹性模量、导热系数等;然后采用生死单元法,将18个焊缝单元先全部杀死,建立管子与管板接触,进行常温下胀接模拟,胀接压力分别取240 MPa、280 MPa、320 MPa;最后采用顺序耦合求解方式,按照焊接作用历程分六次激活焊缝单元,将焊接温度场以温度载荷的形式加载到结构上,进行先胀后焊方式的模拟计算。

3 结果分析

3.1 液压胀接

液压胀接的原理是在与管子管板相接触的管段内施加均匀的压力,使其发生弹性扩张,继而发生塑性扩张,管子外壁逐渐与管板孔内壁接触;继续施加胀接压力,达到管子材料屈服极限后卸去胀接压力。由于发生收缩性回弹,使管子与管板之间产生残余接触应力。常温下,对管子内壁分别施加240 MPa、260 MPa、280 MPa、300 MPa、320 MPa的胀接压力。

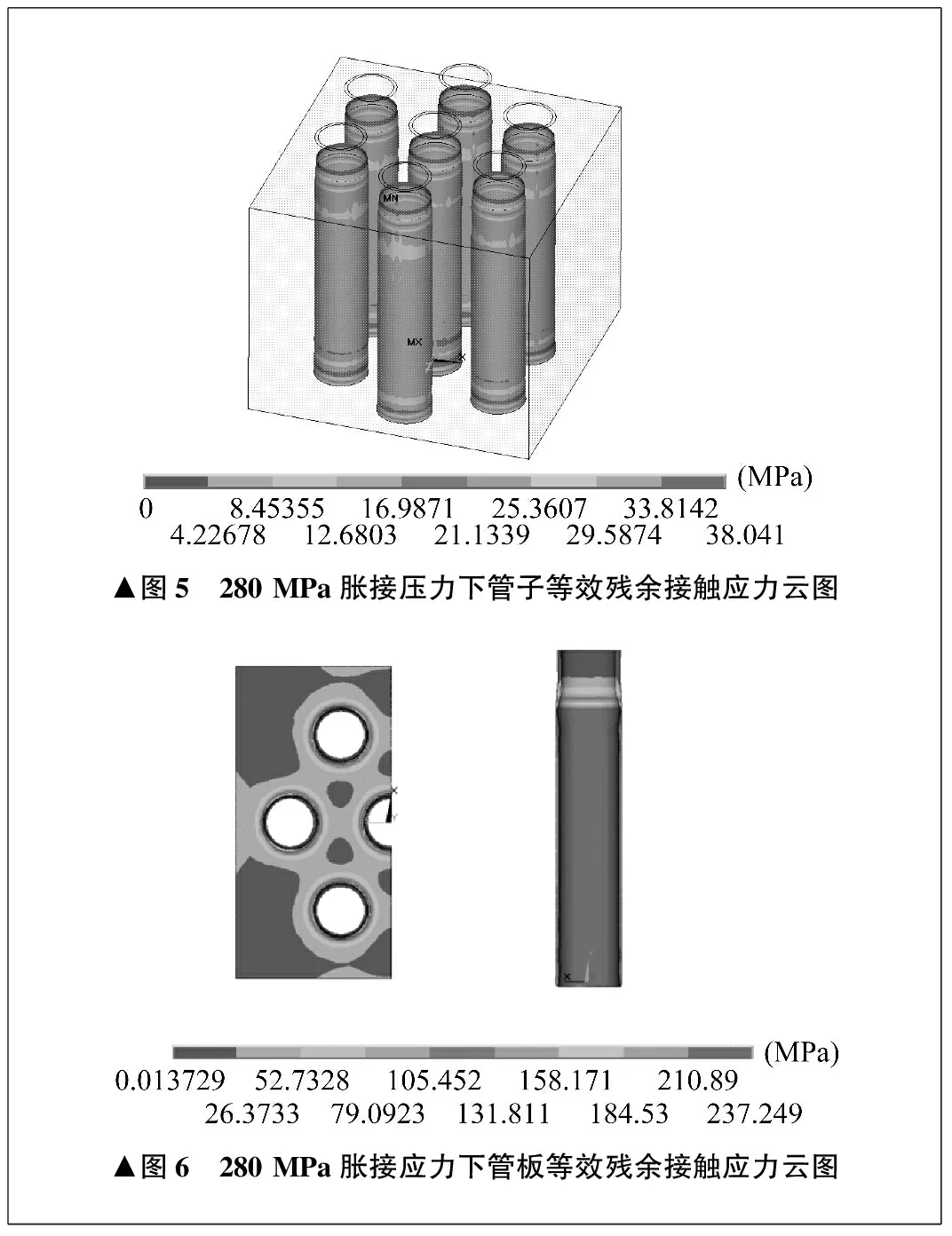

280 MPa胀接压力下管子等效残余接触应力云图如图5所示,管板等效残余接触应力云图如图6所示。

▲图5 280 MPa胀接压力下管子等效残余接触应力云图▲图6 280 MPa胀接应力下管板等效残余接触应力云图

由图5、图6可知,在胀接区域两端有两个高接触压力密封环带,在280 MPa胀接压力下最大残余接触应力为38.04 MPa,位于一次侧管口接头位置。管内壁均匀存在最大的残余压应力,二次侧过渡区域存在逐渐减小的残余应力环。

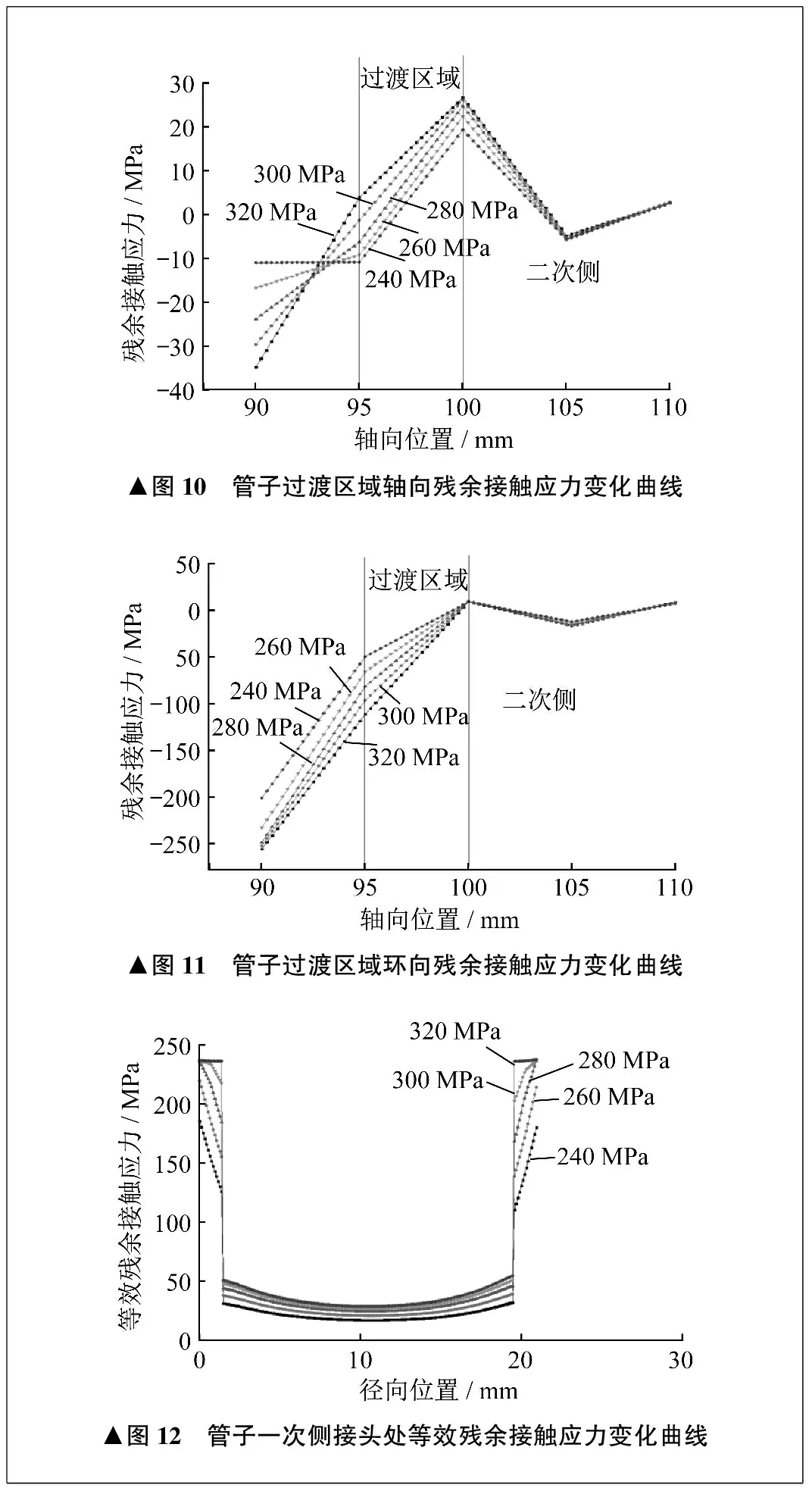

为了更好地对管子管板在不同胀接压力下的残余接触应力分布进行分析,将轴向管子管板的残余接触应力值、等效残余接触应力值按P1路径方向输出应力值,如图7所示。同样将一次侧接头处等效残余接触应力按两同心圆路径方向输出应力值,各项残余接触应力变化曲线如图8~图12所示。

▲图7 P1路径▲图8 管子内壁轴向残余接触应力变化曲线▲图9 管子内壁等效残余接触应力变化曲线

随着管子胀接压力的增大,残余接触应力也增大。同一胀接压力下,管子中间部分残余接触应力分布较均匀,在临近管板的上下表面区域首先出现低应力环,接近管板表面随后出现高应力环,一次侧的应力环值大于二次侧的应力环值。两端高应力环使管子管板间密封更加可靠,提高了液压胀接的拉脱力。管子内壁残余接触应力较为均匀,环向应力大于轴向应力,过渡区域环向应力随胀接压力的增大而增大,环向应力最大值基本不变。轴向应力随胀接压力的增大而减小,轴向应力最大值着胀接压力的增大而增大。一次侧接头处受到残余压应力,从管子内壁到外壁等效残余接触应力逐渐减小,到管子外壁侧及径向1.4 mm处,等效残余接触应力瞬间降至30 MPa ~50 MPa。两管子间的残余接触应力随胀接压力的增大而增大,增大的幅度较小,管桥处的残余接触应力最小[14]。随着胀接压力的增大,管子内外壁的残余接触应力差值减小。

▲图10 管子过渡区域轴向残余接触应力变化曲线▲图11 管子过渡区域环向残余接触应力变化曲线▲图12 管子一次侧接头处等效残余接触应力变化曲线

3.2 先胀后焊

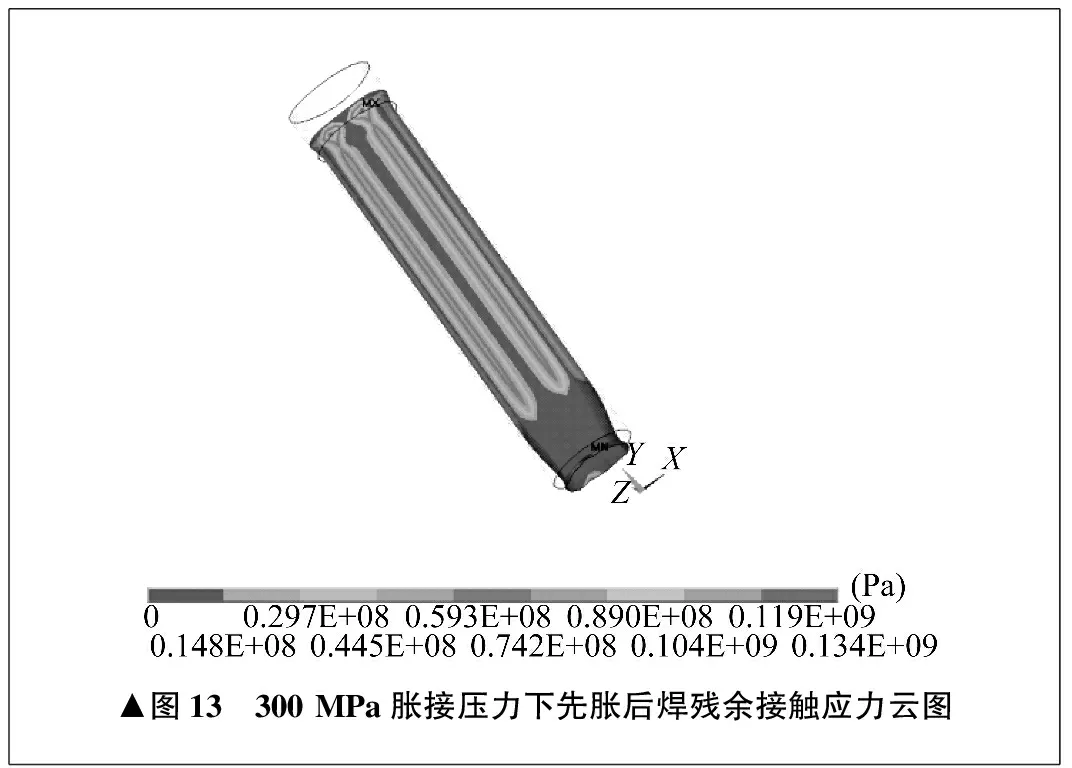

对管子管板先胀后焊方式进行模拟,与胀接结果相比,胀接接头在一次侧管子端焊接过程中受到焊接高温膨胀变形,冷却后焊缝侧的胀接位置出现应力松弛,具体表现为焊缝侧残余接触应力减小,原本胀接出现的高应力环消失,在二次侧伸出侧由于管子轴向变形导致产生应力集中[15-20]。300 MPa胀接压力下先胀后焊残余接触应力云图如图13所示。

▲图13 300 MPa胀接压力下先胀后焊残余接触应力云图

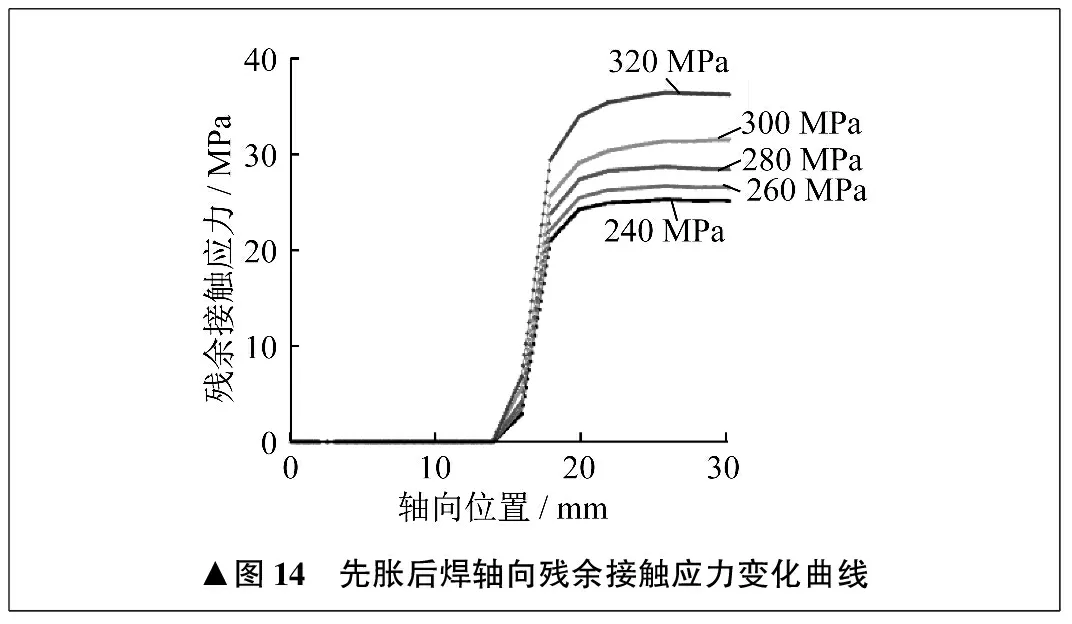

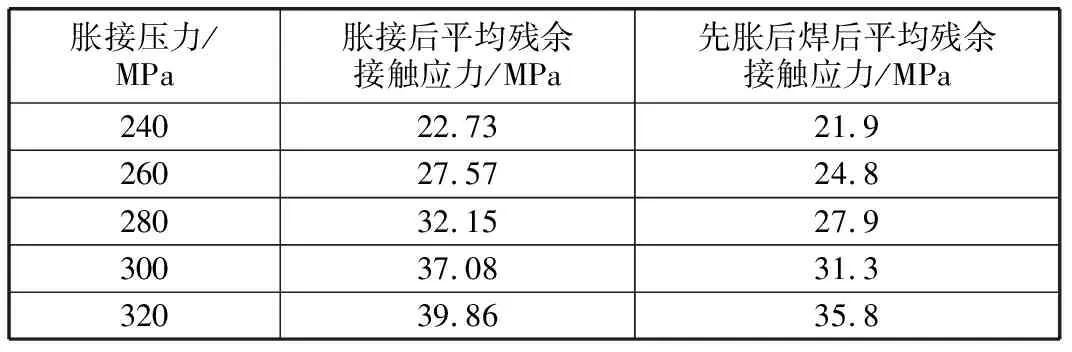

对数据进行统计,进一步对胀焊后的残余接触应力进行分析,发现焊缝区域到靠近一次侧管子端14 mm处残余接触应力变为零,管子管板产生松弛,即失去接触。造成采用先胀后焊方式接头接触应力松弛的原因在于管子管板焊接后存在焊接压缩变形,焊缝温度升高或降低,引起管子外壁径向变形,这一变化对管子管板胀接区的残余接触应力产生影响,导致原胀接接头在一定范围内连接减弱。先胀后焊轴向残余接触应力变化曲线如图14所示。对均匀胀接部分的残余接触应力取平均,发现在不同胀接压力下,先胀后焊后相比胀接后平均残余接触应力减小,见表1。在300 MPa胀接压力下,残余接触应力减小的幅度最大,约为15%。

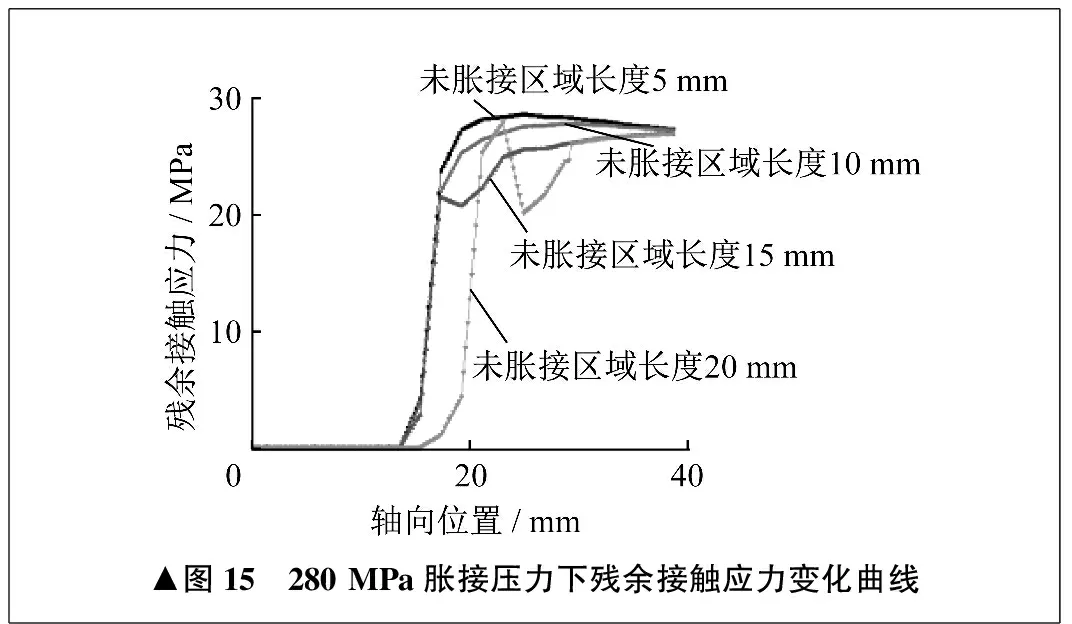

为进一步了解焊接对胀接区域残余接触应力的影响,在280 MPa胀接压力下,选取5 mm、10 mm、15 mm、20 mm管子未胀接区域长度进行先胀后焊方式的模拟,计算结果如图15所示。

通过分析发现,在280 MPa胀接压力下,管子未胀接区域残余接触应力相比胀接区域残余接触应力较小。随着管子未胀接区域长度的增大,焊接对胀接区域残余接触应力的影响逐渐减弱。失去接触的位置约是从管子接头到距一次侧14 mm处,在未胀接区域长度为15 mm、20 mm的残余接触应力模拟计算中,一次侧出现应力环趋势,受焊接热影响,应力环值降低约4 MPa,由此对管子管板连接强度造成的影响不容小视。因此,管子与管板连接采用胀焊结合方式时,若先胀后焊连接接头设计中考虑了胀接对连接强度的贡献,则应考虑焊接对胀接的削弱作用。在管子未胀接区域长度为15 mm、20 mm的情况下,由应力松弛到均匀胀接区域的残余接触应力一直处于增大趋势。在未胀接区域长度为5 mm、10 mm的情况下,残余接触应力先增大后减小,焊接后使靠近应力松弛区域管子管板的接触应力比平均值大1 MPa。

▲图14 先胀后焊轴向残余接触应力变化曲线

表1 平均残余接触应力

▲图15 280 MPa胀接压力下残余接触应力变化曲线

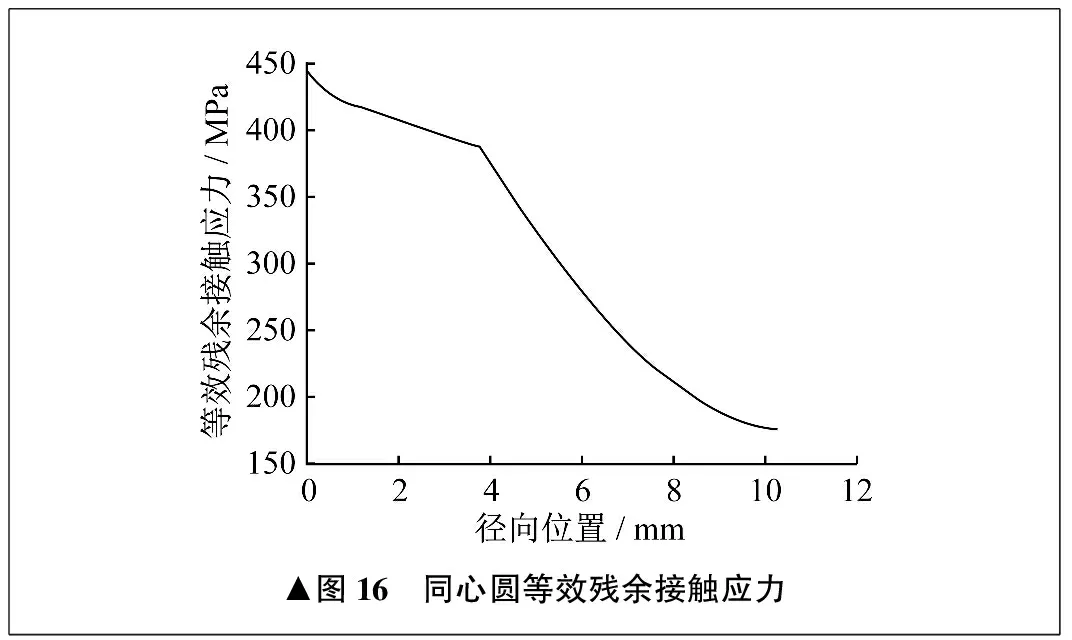

对胀焊后接头处等效残余接触应力进行分析,接头最危险部位在模型中心管子与管板接头焊缝附近,残余接触应力最大值为453 MPa。为了进一步了解焊缝危险处的残余接触应力,两同心圆路径上的等效残余接触应力如图16所示。在管子内壁上等效残余接触应力最大,值为453 MPa。随着距离管子内壁径向位置的增大,等效残余接触应力逐渐减小。在距离焊缝3.8 mm处,等效残余接触应力的衰减增大。在两管的管桥处,等效残余接触应力最小。

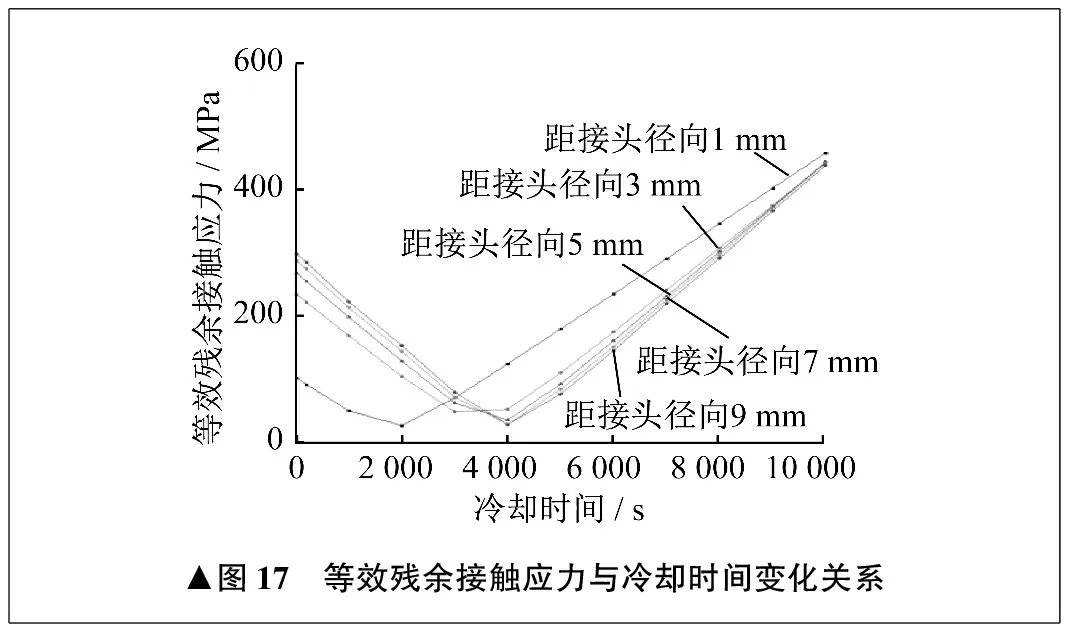

通过命令流设定焊接结束,对管子管板进行冷却,冷却到室温时间为10 000 s。取靠近管子接头径向距离为1 mm、3 mm、5 mm、7 mm、9 mm五个位置,分析等效残余接触应力与冷却时间的变化关系,如图17所示。分析发现,由于焊接热源的影响,越靠近管子接头处,焊接结束后等效残余接触应力越小。开始冷却时,靠近焊接区域固液界面温度梯度占主要作用,等效残余接触应力减小较快,呈现出等效残余接触应力减小趋势。随着冷却时间的延长,管板对管子自身的约束占主要作用,等效残余接触应力逐渐增大。整个过程中,等效残余接触应力出现先减小后增大的趋势。距接头径向3 mm以外,室温时等效残余接触应力几乎不变。

▲图16 同心圆等效残余接触应力

▲图17 等效残余接触应力与冷却时间变化关系

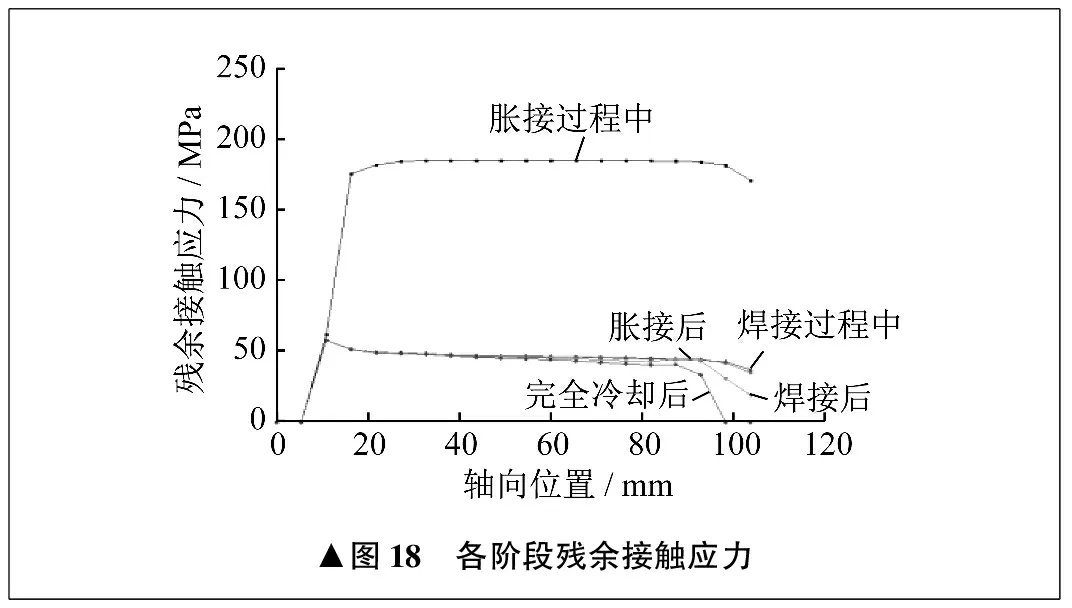

沿二次侧到一次侧等距离选取管子外壁20个点,对全深度胀接阶段、胀焊接阶段、胀焊接冷却阶段相同位置残余接触应力进行统计分析,如图18所示。由图18可见,靠近焊接接头处出现残余接触应力减小趋势,焊接过程对胀接后残余接触应力有一定的削弱作用,在焊接接头处出现应力松弛现象。

4 结束语

笔者采用有限元方法模拟蒸汽发生器管子与管板胀接过程,分析表明,管子管板均匀胀接,胀接后管子两端会出现两个高残余接触应力环,一次侧残余接触应力大于二次侧。

应力环的存在是衡量管子与管板间密封性的重要参数标准。随着胀接压力的增大,残余接触应力增大。管子内壁环向残余接触应力大于轴向,一次侧接头处管桥等效残余接触应力最小。

▲图18 各阶段残余接触应力

采用有限元方法模拟管子管板先胀后焊方式,将焊接温度场施加在结构单元上,进行先胀后焊方式的分析。

计算结果表明,先胀后焊后,靠近焊缝区域的管子产生应力松弛,应力松弛的区域是焊接接头到距一次侧14 mm。管子管板失去接触的主要原因是焊接过程中,温度变化导致管子径向产生变形,从而使接头处出现应力松弛。对于远离焊缝的胀接区域,由于焊接热的影响导致残余接触应力减小,最大减小幅度约为15%。

研究焊接对与焊缝不同距离的未胀接区域管子的影响,发现在远离焊缝14 mm处应力松弛现象开始减弱。未胀接区域长度大于14 mm时,靠近焊缝端的管子也有出现应力环的趋势,并且残余接触应力略小于均匀胀接的残余接触应力。在焊接热影响区域内,残余接触应力呈现随与焊缝距离增大而增大的趋势,未胀接区域长度小于14 mm,在焊接热影响区域内,残余接触应力呈现随与焊缝距离增大而先增大后减小的趋势,且在靠近焊接区域侧最大残余接触应力大于均匀胀接区域的残余接触应力。由于焊接热源的影响,在焊接冷却过程中,接头处等效残余接触应力出现先减小后增大的趋势。

建议管子管板采用先胀后焊方式时要结合实际工作状况,考虑焊接热量对管子残余接触应力的影响,对先胀后焊方式进一步进行细化设计,以更好地进行工程应用。