面向食品装备的聚四氟乙烯对复合铝基润滑脂摩擦学性能的影响研究

2021-07-03王韦钱善华巩龙飞任海栋唐磊

王韦,钱善华,巩龙飞,任海栋,唐磊

(1.江苏省食品先进制造装备技术重点试验室,江苏 无锡214122;2.江南大学 机械工程学院,江苏 无锡214122;3.江苏澳润新材料有限公司,南京210008)

在食品和药品等行业中,生产设备的润滑剂泄露易引发食品、药品的安全问题[1-2],故在食品和药品等领域涉及到生产和包装等环节必须使用食品级润滑材料。过去一段时间内,常以食用油代替普通润滑材料,虽然它是无毒害性且对人体较为安全,但在润滑性能上却比工业润滑材料差,并在强负荷等苛刻工况下易降低其服役寿命。同时,在机械装备运行过程中产生的高温将导致食用油变质,滋生大量细菌,进而严重危害了消费者的健康[3]。为了减小甚至规避所产生的负面影响,食品及药品等领域生产和包装环节所涉及到的润滑脂均应使用食品级润滑脂[4-5]。为了规避温度造成润滑失效以及细菌滋生,耐高温食品级润滑脂成为较佳选择。目前,国内生产且符合要求的食品级润滑脂产品较少,市场上大多数产品为国外品牌。随着国民食品安全意识的提升和法律条例的完善,食品级润滑脂的应用和需求将越来越广泛[6-7]。

目前,国内主要生产商是中国石化润滑油有限公司,它的产品主要有食品级润滑脂、食品级液压油、食品级齿轮油等七大系列产品,具有H1 注册认证的产品信息。而国外品牌有Mobil(美孚)和FUCHS(福斯),其中Mobil(美孚)公司的FM221 和FM222食品级润滑脂获得了H1 注册,并通过了犹太洁食认证和清真洁食认证;FUCHS(福斯)公司CASSIDA(加适达)系列的食品级润滑脂分为RLS(常规负荷)、EPS(中负荷)和HDS(重负荷)三大类,均获得了H1 注册、犹太洁食认证和清真洁食认证[8]。现有的食品级润滑脂大多数采用了复合皂基稠化剂,与普通润滑脂相比,它具有较高的滴点和良好的抗磨性等[5,9]。同时,润滑油制造商着力于提升食品级合成润滑剂的抗氧化性能和热稳定性[10]。如NSK 开发了一种原料完全来自于食品级成分的润滑油脂,此类润滑脂的发展对于食品、药品或化妆品的安全加工具有突破性意义[11]。与国外相比,国内对食品级润滑脂的研究较晚,目前国内研究食品级润滑脂的主要方式是选择食品级基础油及稠化剂,添加剂进行复配来提升食品级润滑剂的使用性能,如抑菌防腐、附着性以及减摩抗磨等[12]。同时,通过不同黏度基础油复配方法制备了水利工程专用食品级钢丝绳表面润滑脂,具有优异的高低温性能、防锈性、抗水性,是国内首次开发的水利工程专用食品级润滑脂,在提高水质和保障设备安全运行等方面具有创新性突破[13]。然而,机械行业的发展使机械设备所处环境越来越苛刻,仅使用润滑材料不能满足重载、高温、高速等苛刻工况,需要在润滑材料中加入添加剂,以待提高润滑材料的抗磨减摩性能,以提高润滑材料的服役寿命,如添加高分子量酚类抗氧化剂可提高食品级润滑脂的滴点及耐腐蚀性等[14],但食品级添加剂的选择较为严格。

聚四氟乙烯(PTFE)因其具备优异的化学稳定性和摩擦学性能而被广泛应用于工业领域和固体润滑领域[15-18],并具有耐寒、耐热、化学性质稳定、表面不粘附等特点[15]。这不仅能够增加涂层的耐磨性[19-23],还能满足耐高温润滑脂的使用要求。聚四氟乙烯的减摩作用可能是物理吸附和化学迁移共同作用的结果[24],在钛基润滑脂中添加少量的PTFE,可以有效提高润滑脂的减摩抗磨作用[25]。此外,PTFE 的无毒无害性,使其有望应用到食品级润滑脂领域。

本文选用食品级白油为基础油,以异丙醇铝、苯甲酸、硬脂酸作为稠化剂,选用PTFE 为添加剂并添加至食品级润滑脂,研究不同质量分数PTFE 对复合铝基润滑脂减摩抗磨性能的影响,揭示摩擦副、润滑脂、PTFE 的协同作用机制,并与现有的食品级润滑脂PURITY FG2 的摩擦学性能进行对比,研究结果将为新型食品级润滑脂的研发提供技术参考。

1 试验

1.1 材料

本文拟选用食品级白油(MOROKE/摩润克)为基础油,选用异丙醇铝、硬脂酸和苯甲酸(国药集团化学试剂有限公司)为稠化剂,其中苯甲酸、硬脂酸、异丙醇铝的物质的量比为2∶3∶4[26],而白油质量占总质量(基础油+稠化剂)的80%。选用PTFE 粉末(美国杜邦)为添加剂。

润滑脂的制备过程为:将380 g 白油、24.4 g 苯甲酸、81.6 g 异丙醇铝依次放入反应釜中,加热至120 ℃,待反应物完全溶解后,加入85.2 g 硬脂酸,恒温皂化后加7.2 g 水,等待皂化脱水完全,加热至最高炼制温度195 ℃,恒温炼制20 min 后加入190 g白油,冷却至 170 ℃加入剩余基础油,恒温炼制10 min,搅拌冷却至室温。使用三辊研磨机研磨3 次成脂。将润滑脂分为40 g 每份,置于恒温干燥箱中,在80 ℃下分别添加1%~7%的PTFE,均匀搅拌形成混合润滑脂。同时,选用市场上成熟的食品级润滑脂PURITY FG2(加拿大石油润滑油公司)为参考,评价本文所制备的食品级润滑脂的摩擦学性能。

此外,选用的钢球材质为轴承钢,直径为9.5 mm。圆盘材质为45 钢,直径为50.8 mm,厚度为6 mm,表面粗糙度为0.8 μm。试验前,将钢球和圆盘置于无水乙醇中采用超声波清洗,清洗后放入恒温干燥箱烘干待用。

1.2 测试方法

采用ALPHA 红外光谱仪(德国Bruker Optics 公司)表征食品级白油、PTFE 和混合脂的分子结构以及官能团。采用LabRam HR Evolution 激光共聚焦显微拉曼光谱仪(Horiba Jobin Yvon)表征铝基脂、PTFE、混合脂、异丙醇铝的结构和官能团。通过拉曼光谱分析试验结束后磨痕表面残留物质。按照SH/T 0324、GB/T 269 和GB/T 3498 标准,对制得的复合铝基润滑脂开展钢网分油、锥入度和滴点等物化性能测试。采用DHR-2 流变仪(DISCOVERY,美国TA 仪器公司)测定食品级白油和复合铝基脂的黏度随温度的变化情况。采用Q500 热重分析仪(TGA,美国TA 仪器公司)测定食品级白油和复合铝基纯脂的热稳定性,即在氮气保护下,以15 ℃/min 的速率从30 ℃升至600 ℃,记录热失重曲线。

在MFT-5000 磨损试验机上(美国Rtec 仪器公司)通过球盘试验研究PTFE 对复合铝基润滑脂减摩抗磨性能的影响。试验前,将钢球置于圆柱状样品夹具中锁紧并与传感器相连,将圆盘固定于夹具平台上,润滑脂涂覆在圆盘表面。试验参数为:室温,测试时间900 s,载荷250 N,线速度78.5 mm/s。试验过程中,力传感器能够输出x方向上摩擦力Fx和z方向上正压力Fz,从而获得其摩擦因数。试验结束后,用乙醇清洗圆盘表面,采用MFP-D 白光干涉仪(美国Rtec 仪器公司)观测圆盘表面的磨痕形貌。此外,对试验后的磨痕采用等效体积法获取其磨损体积,基本原理是在Solidworks2012 中绘制圆盘模型,以Origin2016软件计算其磨痕截面的平均面积,以面积等效截面在Solidworks2012 旋转切除,在评估模块中获得其磨损体积。值得说明的是,同一工况下每组试验执行3 次,每次试验前均使用新的钢球和圆盘。球盘摩擦试验见图1。

图1 球盘摩擦试验示意图Fig.1 Schematic diagram of a ball-disk test rig

2 结果与讨论

2.1 材料结构表征

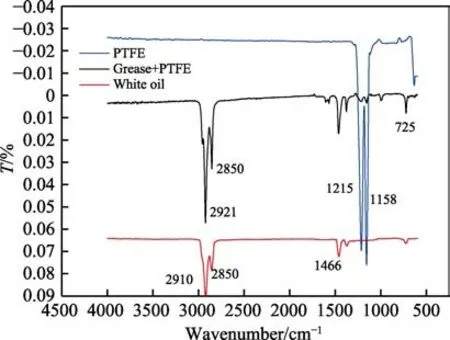

图2 为食品级白油、PTFE、含PTFE 混合脂的红外光谱分析图。可知,基础白油在725 cm–1处的吸收峰为—CH2—的振动吸收,1372、1466 cm–1处的吸收峰为CH2和CH3中的C—H 的振动吸收,2850、2910 cm–1处的吸收峰为C—H 的振动吸收。PTFE 在1158 cm–1处出现吸收峰为—CF2—的对称伸缩振动,在1215 cm–1处出现吸收峰为—CF2—的不对称伸缩振动,这表明PTFE 材料中不含杂质且具有良好的对称特性。PTFE 的对称性使其分子间的吸引力较低,从而具有较好的延展性能。与白油的红外光谱图相比,混合脂在1300~1500 cm–1和2800~3000 cm–1处的较强吸收峰与食品级白油一致,这表明基础油对复合铝基脂的制备有较大的影响。

图2 白油、聚四氟乙烯、复合铝基脂的红外光谱图Fig.2 Infrared spectrum of white oil, PTFE and aluminum complex grease

图3 为复合铝基脂和异丙醇铝的拉曼光谱。异丙醇铝在2932 cm–1处的吸收峰是—CH3的伸缩振动,在1450 cm–1处的吸收峰是C—H 的不对称弯曲吸收。在3593 cm–1处出现宽而强的吸收峰,可见异丙醇铝有强的吸湿性,试验样品易吸潮。制备过程中异丙醇铝与硬脂酸反应生成了硬脂酸铝,在复合铝基脂的光谱图中并未发现3593 cm–1处的吸收峰,可见异丙醇铝在制备过程中已完全反应,异丙醇完全挥发,使得反应产物不具备异丙醇铝的微毒性。同时,在反应过程中加入的水能够将异丙醇置换出。因此,所制备的复合铝基脂能够作为食品级润滑材料应用到食品和药品等装备的润滑部位。

图3 复合铝基脂和异丙醇铝的拉曼光谱Fig.3 Raman spectrum of aluminum complex grease and aluminum isopropoxide

2.2 润滑材料的性能表征

复合铝基脂的理化性能结果见表1,所制备的复合铝基脂具有较高的锥入度和滴点,能够适用于较高的环境温度。同时,较低的钢网分油率能够保证其在长时间工作中仍保持良好的润滑性能,这表明所制备的复合铝基脂具有良好的理化性能。PTFE 自身能够作为润滑脂稠化剂,添加PTFE 后将减小钢网分油及锥入度,并且其可在-180 ~ 260 ℃宽温领域下使用,因此PTFE 的添加对复合铝基脂使用温度范围的影响极小。

表1 复合铝基润滑脂性能Tab.1 Food grade aluminum complex grease performance

在大多数情况下,基础油黏度特性将影响润滑脂的黏稠度,食品级白油和复合铝基脂的黏度随温度的变化关系如图4 所示。发现随着温度的升高,白油和复合铝基脂的黏度均呈非线性降低的变化。温度为0~45 ℃时,白油黏度降低的速率较高,超过60 ℃时,白油黏度缓慢降低,100 ℃后白油黏度趋于稳定且约为0.0015 Pa·s。复合铝基脂在110 ℃左右黏度下降速率降低,150 ℃下的黏度值稳定且约为3.8 Pa·s。低温下,润滑脂黏度较大、流动性差,易对摩擦副产生一定的阻滞作用,而高温下,润滑脂的附着性能下降而易于流失,同时在较高温度下有利于减小粘着阻力,能够降低机械动力的损失。因此,选用较低黏度的基础油制备低温转矩特性较好的润滑脂,有利于降低润滑脂的低温转矩,使设备易启动并减小功率损失。

图4 白油和复合铝基脂的黏度随温度的变化Fig.4 Variation in viscosity of white oil and aluminum complex grease with temperature

白油和复合铝基脂的质量损失随温度的变化如图5 所示。其中,TG 为热失重曲线,DTG 为TG 曲线对温度的一阶微分,峰值表示物质最大分解速率时的温度。该白油的起始热分解温度为238 ℃,最快热分解温度为343 ℃,终止热分解温度为370 ℃。其中,0~238 ℃为干燥阶段,质量并未发生较大变化;238~370 ℃为热分解阶段,质量损失集中在此温度范围内;370~600 ℃为深度热分解阶段,生成焦炭和灰再次分解成小分子量的气体。复合铝基润滑脂的起始热分解温度约为 245 ℃,最快热分解温度约为366.5 ℃,终止热分解温度约为510 ℃,其中质量损失主要集中在260~380 ℃。此试验结果配合滴点可见,复合铝基脂在200 ℃下能够安全使用并能发挥其良好的润滑作用。

图5 食品级白油和复合铝基脂质量损失随温度的变化Fig.5 Variation in mass loss of food grade white oil and aluminum complex grease with temperature

2.3 混合脂的摩擦学性能

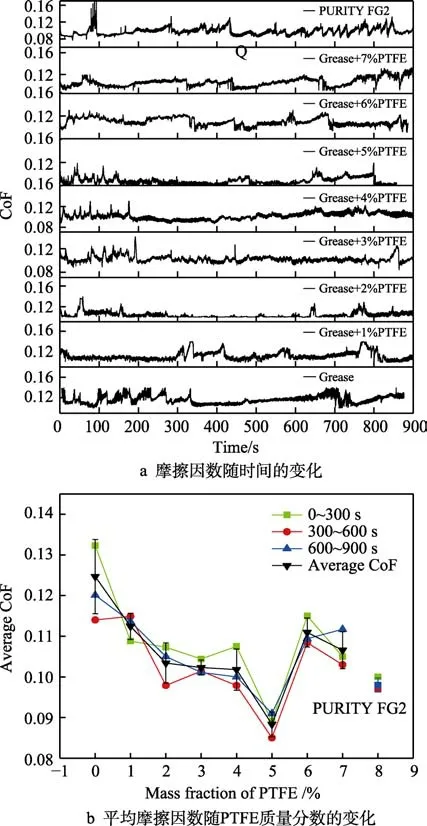

图6 为含1%~7%(质量分数)PTFE 的混合脂和食品级润滑脂PURITY FG2 的摩擦因数随时间的变化关系。发现在试验初期润滑脂的摩擦因数均产生较大的波动,这主要是处于摩擦副的磨合阶段,即钢球与圆盘刚接触时,接触面积较小使得摩擦副的接触应力较高,但未添加PTFE 时磨合阶段的摩擦因数波动较大。经过短时间的磨合,接触面积增大并趋于稳定,使得其接触应力降低并趋于稳定,此时摩擦因数也趋于减小的趋势,随后进入稳定的磨损阶段。随着PTFE质量分数的增加,其平均摩擦因数呈下降的趋势,但当PTFE 质量分数超过5%时,摩擦因数略有增大,这是由于PTFE 含量的增加易发生团聚,从而降低了PTFE 的减摩效果。复合铝基脂中添加5% 的PTFE时,减摩性能达到最好,此时平均摩擦因数从0.122降低至0.088,减小了27.9%。通过对比图6b 中平均摩擦因数的方差,发现添加PTFE 后,方差较小,这表明PTFE 能够提高复合铝基脂工作状态的稳定性。同等条件下,润滑脂PURITY FG2 的平均摩擦因数为0.098,而含5% PTFE 的复合脂比其降低了10.2%,这表明含5% PTFE 复合铝基脂有良好的工程应用价值。

图6 混合脂的摩擦因数与时间和PTFE 质量分数的变化Fig.6 Variation in CoF of mixde grease with time and mass fraction of PTFE, (a) variation in CoF with time, (b) variation in average CoF with mass fraction of PTFE

图7 为含不同质量分数PTFE 混合脂和复合铝基脂PURITY FG2 的钢盘经过900 s 摩擦试验后表面微观形貌及其截面变化特性。在外部载荷作用下,钢球与圆盘接触区产生了应力和变形,源于疲劳形成的裂纹和材料剥落的凹坑(磨痕)。基础脂对应的钢盘表面磨痕的最大深度接近70 μm,而含PTFE 的混合脂对应的磨痕深度和宽度均低于基础脂。当PTFE 质量分数为6%时,钢盘表面的磨痕宽度和深度值均达到最小,其磨痕宽度从1.67 mm 减小至1.17 mm,降低了30.0%;而其磨痕深度由71.4 μm 减小至40.33 μm,降低了43.6%。由此可见,PTFE 具有较好的抗磨性能。润滑脂PURITY FG2 的磨痕最大宽度为1.340 mm,磨痕最大深度为44.73 μm,含6% PTFE 的复合铝基脂的磨痕最大深度和宽度比其分别降低了12.7%和9.9%,且添加PTFE 后的润滑脂涂覆下的钢盘磨痕截面属性优于润滑脂PURITY FG2 涂覆下的钢盘磨痕截面。

由于磨痕截面的不规则性,磨痕的最大宽度和深度不能作为评判PTFE 抗磨性能的唯一标准,需深入分析其磨痕截面积和磨损体积。图8 为经过900 s 磨擦试验后钢盘表面的磨损参数随PTFE 质量分数的变化。鉴于磨损体积是通过面积等效截面法获得,故磨痕截面积与其对应的磨损体积具有相同的变化趋势。随着PTFE 质量分数的增加,钢盘表面的磨损体积呈现先减小后增大的变化。当PTFE 质量分数达到5%时,混合脂的抗磨性能最佳,其磨损体积由4.91 mm3降低至2.29 mm3,减小了53.4%。此外,食品级复合铝基脂PURITY FG2 试验后钢盘表面的平均磨损体积为2.48 mm3,含5% PTFE 复合铝基脂试验后的钢盘表面磨损体积比其降低了 7.7%。且发现含5%PTFE 的磨痕截面积和磨损体积综合方差最小,表明添加5%PTFE 的复合铝基脂具有良好的稳定性和抗磨性能。

2.4 讨论

从理化性能指标和热重分析来看,复合铝基脂具有良好的理化性能和热稳定性,滴点和热分解温度表明复合铝基脂能够在200 ℃下安全使用,并发挥良好的润滑作用,较低的钢网分油率保证了复合铝基脂在长时间工作中仍保持良好的润滑性能。

图7 不同质量分数PTFE 混合脂和润滑脂PURITY FG2 的钢盘磨痕截面Fig.7 Micro-morphology of the steel disc wear scar at mixed grease of different mass fractions of PTFE and PURITY FG2

图8 不同工况下钢盘表面磨痕的平均截面积和平均磨损体积Fig.8 Average cross-sectional area and wear volume of surface wear scar of the steel disc under different conditions

从混合脂的摩擦学性能来看,摩擦试验中润滑脂在球盘间充当润滑介质。由图6 发现,在起始阶段,摩擦因数有较大波动的变化;当磨合一段时间后,球和钢盘在复合铝基脂的作用下达到较稳定状态,其摩擦因数呈降低且平缓的变化,此时进入稳定的润滑阶段。图9 为PTFE、复合铝基脂、含5% PTFE 的混合脂以及磨痕表面残留物质的拉曼光谱,可见PTFE 在737 cm–1处的强烈吸收峰得到保留,但在磨痕表面检测到的特征峰为复合铝基脂中硬脂酸铝的强烈特征峰、苯甲酸盐和硬脂酸盐的三重峰,并未检测到复合铝基脂在2722 cm–1和3074 cm–1附近的吸收峰和PTFE 在737 cm–1处的强烈吸收峰。因此,在剪切力作用下,硬脂酸铝和PTFE 发生结构破坏或者PTFE不易保留在磨痕表面,这表明高分子化合物PTFE 在复合铝基脂的润滑作用中直接参与减摩抗磨,并未与复合铝基脂发生化学反应,PTFE 的减摩抗磨作用得益于其光滑的分子轮廓。PTFE 能够改善复合铝基脂的抗磨减磨性能,随着PTFE 质量分数的增加,混合脂的摩擦因数和钢盘表面磨损体积均呈先降低后增大的趋势。同时,含5% PTFE 的混合润滑脂所对应的摩擦因数和磨损体积均达到最小值,这表明含5%PTFE 的混合铝基脂最有可能应用到食品装备等领域。

图9 复合铝基脂、PTFE、复合铝基脂+5%PTFE、磨痕表面残留物的拉曼光谱Fig.9 Raman spectrum of aluminum complex grease, PTFE,aluminum complex grease with 5%PTFE, residues on the surface of wear scars

3 结论

1)复合铝基润滑脂具有良好的理化性能,即较高的滴点、锥入度、热稳定性及较低的钢网分油率。

2)添加剂PTFE 能够改善复合铝基脂的减摩性能和抗磨性能,混合脂的摩擦因数和钢盘表面磨损体积均随PTFE 质量分数呈先降低后增加的变化。当PTFE 质量分数为5%时,平均摩擦因数和钢盘磨损体积分别降低了27.9%和53.4%。

3)含5% PTFE 的混合润滑脂最有可能被应用到食品装备等领域。