仿生协同防污涂层的制备及性能

2021-07-03李磊刘晓玲曹磊郭光福

李磊,刘晓玲,曹磊,郭光福

(青岛理工大学 机械与汽车工程学院,山东 青岛 266520)

海洋生物的附着给船舶和海洋设施带来极大的危害。它一方面增加船体自重和船体摩擦阻力,从而增加燃料消耗;另一方面会加速船体腐蚀,缩短船舶使用寿命。在船体涂装防污涂料是解决海洋生物污损的有效办法之一[1-2]。自20 世纪初开发了防污涂料以来,防污涂料经历了以汞、砷、有机锡化合物为主要防污剂的阶段,虽然都具有良好的防污效果,但重金属会在鱼类、贝类体内积累,导致遗传变异,所以均已被禁用[3-4]。目前涂料中的防污剂大多以氧化亚铜为主,但由于铜元素会在海洋中,特别是海港中大量积聚,导致海藻大量死亡,破坏生态平衡,最终也将被禁用。因此,开发绿色、无毒、更加高效的防污技术已成为各国学者主要的研究方向。

有机硅聚合物,特别是聚二甲基硅氧烷(PDMS)含有Si—O 骨架和CH3侧链,具有高水平的光滑度、可移动的分子结构、低孔隙率,并且具有较低的表面能和弹性模量,降低了污垢生物的附着强度,在海水剪切作用下,附着的污染生物被释放到海洋环境中,因此被认为是最有前景的绿色海洋防污涂层体系[5-7]。基于仿生原理,Petronis 等[8]利用光刻技术制备了具有人工设计表面微观结构和良好的表面化学性质的室温硫化硅(RTV)树脂表面,试验表明,高度为69 μm 的肋条状织构具有最优的防污效果。Vasudevan等[9]以PDMS 为主要成膜物,构筑了具有六边形凹坑、凸柱的鲨鱼皮形貌的织构涂层,研究不同织构涂层对大肠杆菌的防污效果,研究发现,大肠杆菌更容易附着在涂层织构中的凹陷区域。

进一步研究表明,硅油在涂层表面的浸出可提高涂层表面的润滑性,有利于涂层防污性能的提高[10-13]。Truby 等[14]研究了二甲基二苯基(PDMDPS)硅油的添加对PDMS 弹性体防污性能的影响,结果表明,PDMDPS 的添加可降低藤壶、牡蛎等的附着量,在一定程度上提高了涂层的防污效果。Galhenage 等[15]制备了苯甲基硅油改性硅氧烷-聚氨酯(SiPU)涂料,涂层结合了PU 的机械性能和硅氧烷的低表面能,加入的苯甲基硅油增加了涂层表面光滑性,降低了生物体在表面的粘附强度。

另一部分研究表明,在以PDMS 为基体的涂层中加入纳米粒子,不仅会对涂层的防污性能产生影响,且会改善PDMS 基体固有的机械性能低、对基材附着力差的缺点[16-19]。Selim 等[20-22]提出了一种稳定的超疏水纳米复合涂料模型,通过原位聚合技术制备了聚二甲基硅氧烷/ZnO NR 复合材料,研究了ZnO纳米棒(NR)填料分布和纳米结构表面对有机硅纳米涂层超疏水性和结垢释放(FR)的影响。之后又通过简便的溶剂热和改进的Stüober 方法,制备了平均尺寸为60 nm 和优选{111}生长方向的Ag@SiO2核-壳纳米球,通过溶液浇铸技术将Ag@SiO2核壳纳米填料插入硅氧烷复合材料表面,研究了Ag @ SiO2核壳纳米填料分散和微纳米二元结构对模拟有机硅纳米涂料中自清洁和污垢释放的影响。

综上所述,以PDMS 为基体防污涂层的研究大多只针对一种防污技术来进行研究,并未考虑多种防污技术的协同防污效果,且仿渗型涂层存在防污剂渗出速率过快导致涂层使用期效短的问题。因此,本文将多种防污技术相结合,以低表面能有机硅聚合物PDMS 为基体,以苯基甲基硅油(PSO)作为非反应型防污剂,通过加入粒径为30 nm 的氧化锌(ZnO),在提升涂层机械性能的同时控制PSO 的渗出速率。最后,结合仿生技术利用光刻法以及倒模固化,得到表面带有微米级织构的仿生协同防污涂层。

1 试验方法

1.1 防污原理

图1 仿生防污涂层的防污机理Fig.1 Antifouling mechanism of bionic antifouling coating: a) freshly prepared coating; b) coating after a period of rest

涂层的防污机理如图1 所示。首先将涂层制备好(图1a),经过一段时间的暴露,近壁面的PSO 首先渗出在涂层表面形成油滴,而海洋中的细菌等小分子物质则会粘附在油滴上(图1b)。由于表面织构的存在以及基体PDMS 低表面能的性质,随着水流的冲刷,细菌会随着PSO 脱离涂层表面(图1b 中I),无法形成生物膜。当近壁面的PSO 渗出后形成储油囊(Oil storage sac)(图1b 中II),内部的PSO 由高浓度向低浓度扩散,涂层中的纳米ZnO 一方面提升了涂层的交联密度,另一方面PSO 会吸附在ZnO 表面起到滞留作用,从而减缓了涂层中防污剂的渗出速率,达到长效防污的目的。

1.2 材料及试样制备

试验材料包括:基材选用304 不锈钢板,规格为30 mm×60 mm×3 mm(上海浩程金属材料有限公司);道康宁DC184 PDMS,黏度为3900 Pa·s,固化剂(淳安千岛湖华川电子商务有限公司);苯基甲基硅油IOTA-255(安徽艾约塔硅油有限公司);分散剂SN5040(广州瑞宏化工有限公司);纳米ZnO,粒径为30 nm(深圳尊业纳米科技公司)。

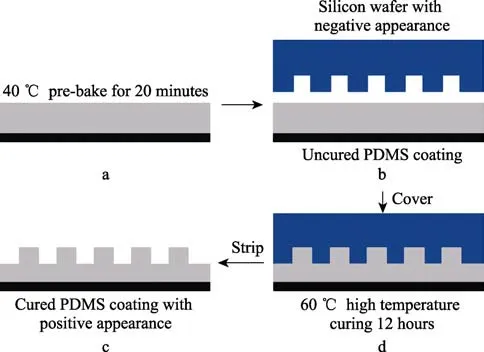

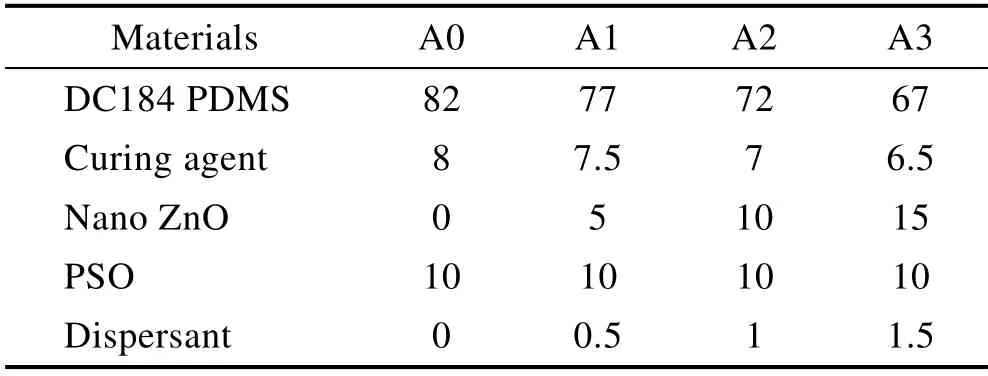

采用光刻法在硅片表面加工出微米级尺寸的圆柱形、十字形、凹槽以及小肋条形状的负向织构(技术设备由大连理工大学提供)。将DC184 PDMS 与固化剂以10:1 的质量比混合,加入质量分数为10%的PSO 和不同质量分数的纳米ZnO,而后加入分散剂等助剂,机械搅拌15 min 后超声分散20 min,以减少纳米ZnO 在涂层中的团聚,真空处理30 min 去除混合液中的气泡,将混合液涂覆在304 不锈钢表面。图2 为涂层的倒模固化过程,首先将涂层40 ℃预固化20 min 以提高其承载力(图2a),之后将带有负向形貌的硅片覆盖在涂层表面(图2b),60 ℃下固化12 h(图2c),倒模即得到表面带有微织构的涂层(图2d)。实验中涂层配比如表1,含有0%、5%、10%、15%纳米ZnO 的涂层分别用A0、A1、A2、A3 表示,根据A2 涂层成分配比,结合仿生技术制备表面带有织构的涂层。其中,圆柱形、十字形、肋条形、沟槽形织构分别用B1、B2、B3、B4 表示,空白涂层以及只含圆柱形织构、10%ZnO 的涂层,分别用C0、C1、C2 表示。

图2 倒模固化制备仿生协同防污涂层过程Fig.2 Process of preparing biomimetic synergistic antifouling coating by reverse mold curing

表1 涂层成分配比Tab.1 Coating composition ratio wt%

1.3 结构表征及性能测试

1.3.1 表面形貌

利用MERLINCompact 型场发射扫描电子显微镜(SEM)观察涂层表面以及断面形貌,通过X 射线能谱仪(EDS)分析元素分布,通过立体显微镜观察PSO 在涂层表面的渗出,放大倍率为40 倍。利用PSO易溶于有机溶剂四氯化碳(CCl4)的特性,每个涂层间隔 7 d 用 CCl4萃取出表面渗出的 PSO,通过OIL-760 型红外分光测油仪定量测定涂层表面PSO的渗出量。

1.3.2 接触角和表面能

采用JC2000C 型接触角测量仪测量涂层表面去离子水和二碘甲烷的接触角。将3 μL 去离子水或二碘甲烷直接滴于涂层表面,每个样板沿长度方向取等间距的3 个点进行测量,共6 次读数,取平均值作为测量值。根据Owens 二液法,通过测得的去离子水和二碘甲烷的接触角来计算样品的表面自由能。

1.3.3 力学性能

采用HT220 邵氏硬度计测量涂层的硬度。将拉伸涂层制备成哑铃状试样(GB/T 528—1998),然后在Labthink XLM 自动拉伸试验机上进行拉伸测试。拉伸速度为50 mm/min,每种涂层制备3 个样品进行试验,实验结果取平均值,并给出负荷-变形曲线。

1.3.4 抗菌性能测试

试验采用大肠杆菌为试验对象。取大肠杆菌(ATCC 8099),划线LB 平板,挑取单克隆,接种到LB 液体培养基,37 ℃震荡培养8~12 h,调整OD600到0.212,稀释1000 倍,取稀释后的菌液按照1%的量接种入5 mL LB 培养基中,加入紫外灭菌后的涂有涂层的样板,同时培养不加涂层样板的菌液作为对照。37 ℃震荡培养12 h。之后将涂层样板取出,用去离子水冲刷掉表面未粘附或者粘附不牢的大肠杆菌,观察涂层表面大肠杆菌的粘附情况,通过Interscience Scan 全自动菌落计数器计量涂层表面细菌数量。

2 结果与讨论

2.1 涂层表面形貌

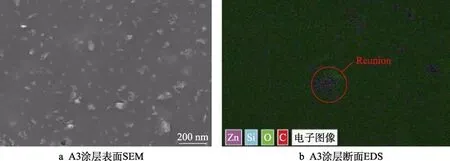

不同织构涂层表面的SEM 形貌如图3 所示。发现涂层表面分布着规则且完整的微米级织构。圆柱形织构(B1)半径为70 μm,高度为60 μm,间距为80 μm;十字形织构(B2)边长为70 μm,高度为60 μm,间距为80 μm;小肋条织构(B3)长度随机而宽度为70 μm,高度为60 μm,间距为80 μm;沟槽形织构(B4)宽度为70 μm,高度为60 μm,间距为80 μm。图4给出了涂层表面粒子及元素的分布情况。其中,图4a 为纳米ZnO 含量最多的A3 涂层表面的SEM 形貌,结合图4b 中A3 涂层断面的EDS 分层图像可见,ZnO在涂层中的分散性良好,仅有部分团聚现象产生。

为了探究纳米ZnO 的加入对涂层中防污剂PSO渗出的影响,选取编号A0、A1、A2、A3 的涂层,用立体显微镜分别观察各涂层放置7、14、21、28 d的表面形态,如图5 所示。由图5 可见,在同一时间段,无纳米ZnO 涂层A0 表面渗出的PSO 液滴的大小和密度远高于加入纳米ZnO 的A1、A2、A3 涂层;而对于添加5%、10%、15%纳米ZnO 的A1、A2、A3 涂层,随着纳米ZnO 含量的增多,同时间段涂层表面PSO 液滴的大小和密度逐渐降低。可见,纳米ZnO 的添加可以降低涂层中PSO 的渗出速率,从而延长涂层的使用期效。其原因,一是纳米ZnO 具有粒径小、比表面积大的特点,作为涂层填料不仅会填充在涂层的缺陷(如孔洞、微裂纹)中,而且在涂层中起着交联键的作用,与基体共同组成粒子-聚合物交联网络,从而提高了涂层的交联密度,使得PSO难以从分子间隙中渗出;二是涂层中PSO 吸附在纳米ZnO 表面从而起到滞留作用,纳米ZnO 越多,涂层交联密度越大且对PSO 的吸引力越大,PSO 向表面渗出越缓慢。

图3 不同织构涂层的表面形貌Fig.3 Surface morphology of different texture coatings

图4 涂层表面粒子及元素分布Fig.4 Distribution of particles and elements on the coating surface

图5 涂层表面PSO 的渗出Fig.5 PSO exudation on the coating surface

为定量测定出不同纳米ZnO 含量的涂层PSO 渗出量随时间的变化情况,利用红外分光测油仪测定涂层每隔7 d 表面PSO 的渗出量,如图6 所示。可见未添加纳米ZnO 的A0 涂层表面的PSO 渗出量随时间先升后降,试验中PSO 渗出量在14 d 达到峰值,添加15%纳米ZnO 的A3 涂层表面的PSO 渗出量最低,并且A1、A2、A3 涂层表面的PSO 渗出量随时间呈现先升高后趋于稳定的趋势,其原因是随着放置时间的增长,PSO 在涂层内部逐渐扩散形成一条条通道,当通道达到一定数目后形成速率会减缓,从而使得硅油渗出速率达到稳定水平。综合考虑涂层的防污性能以及防污期效之间的平衡,含有10%纳米ZnO 的A2涂层具有更为理想的防污效果。

图6 涂层表面PSO 渗出量随时间的变化关系Fig.6 Variations in PSO exudation amount on the coating surface versus time

2.2 接触角与表面能

涂层的接触角、表面能以及邵氏硬度见表2。与空白涂层A0 不同,随着纳米ZnO 含量的增多,添加纳米ZnO 的涂层其接触角升高,表面能逐渐降低,表面硬度逐渐升高。这是由于随着纳米ZnO 含量的增多,涂层表面粗糙度增大,表面形成纳米微形貌,使得接触角升高,表面能降低,而纳米ZnO 的添加同样会提高涂层的交联密度,使涂层的表面硬度升高。在此基础上,加工织构之后涂层的接触角明显升高,其中表面具有圆柱形织构的涂层(B1)的接触角高达139°,表面能最低,疏水性能最好。

表2 涂层的表观性能Tab.2 The apparent properties of the coating

对涂层每隔7 d 的接触角进行测试,图7 为涂层表面水接触角随PSO 渗出时间的变化,可知各涂层的水接触角随PSO 渗出呈现出逐渐减小的趋势,并且随着硅油渗出速率的降低,其接触角降低的速率同样减小。这是由于涂层表面渗出硅油后,相邻硅油之间的空隙相当于形成了一个内管径极小的“毛细管”。在液体表面张力以及附加压强的作用下,使得涂层表面的接触角减小[23]。

图7 涂层水接触角随时间的变化Fig.7 Variations in water contact angle of coating versus time

2.3 力学性能

为了研究涂层的力学性能随纳米ZnO 含量的变化,取A0、A1、A2、A3 涂层进行拉伸测试。图8为涂层的负载-变形曲线,结果表明,分散在涂层中的纳米ZnO 颗粒可有效抑制PDMS 在应力作用下的变形。这是由于纳米ZnO 填充在涂层缺陷处,阻碍微裂纹的扩展,在涂层中形成的粒子网络之间的相互作用也会限制橡胶大分子运动以及提升涂层的抗拉伸能力。随着纳米ZnO 含量的增加,涂层所能承受的最大负载呈现出先升高后降低的趋势,而变形量逐渐升高达到峰值后不再增加,故纳米ZnO 的加入会提升涂层的力学性能,其最佳含量也存在一个范围。本次试验添加10%纳米ZnO 的A2 涂层相比于其他涂层,其拉伸性能更为优异。

图8 不同涂层的负载-变形曲线Fig.8 Load-deformation curve of different coatings

2.4 抗菌性能

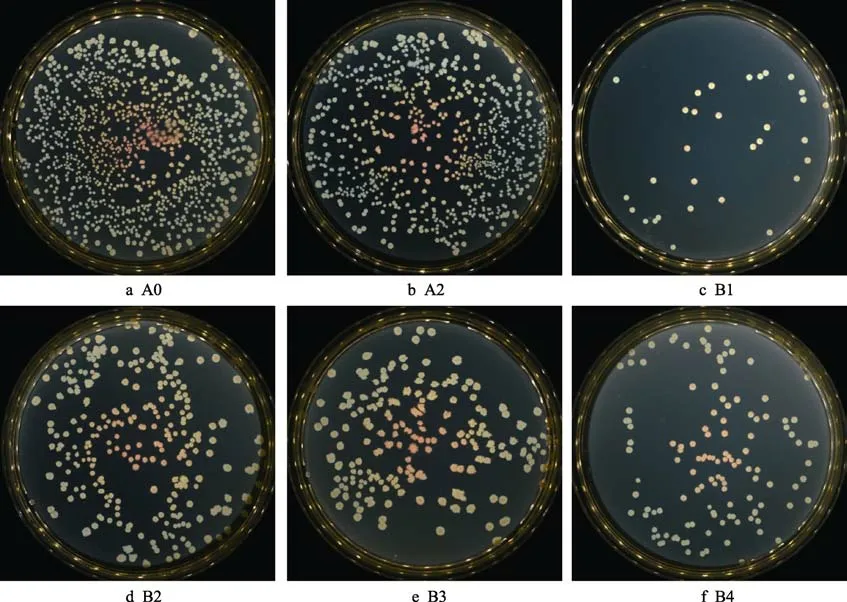

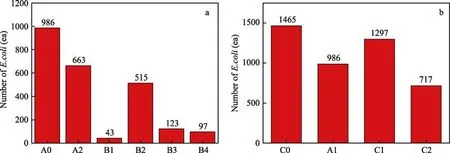

综合考虑涂层的拉伸性能以及硅油渗出速率,取上述实验中纳米ZnO 的最佳配比10%,结合仿生技术制作出带有圆柱形、十字形、肋条形、沟槽形织构的协同防污涂层B1、B2、B3、B4,并以无表面织构的A0 涂层以及A2 涂层作为对照组,进行抗菌性能测试研究。实验结束后,其表面大肠杆菌(E. coli)的粘附情况如图9 所示,从涂层表面上粘附的菌落来看,相比于A0 涂层(图9a),添加10%纳米ZnO 的A2 涂层(图9b)表面细菌的粘附数量明显降低。而在此基础上,具有表面微织构的B1、B2、B3、B4涂层,其抗菌粘附效果又进一步提升。通过菌落计数器软件对培养皿中的细菌数量进行计数如图10a 所示,可见相比于A0 涂层,在4 种织构中,具有圆柱形织构的B1 涂层具有最佳的抗菌粘附效果,表面细菌粘附量减少了95%,而具有十字形织构B2 涂层其细菌粘附量减少了48%,略高于不带织构的A2 涂层,在4 种织构中效果最差,其原因可能是涂层表面的细菌在水流的冲击下,被阻隔在十字织构凹坑之间无法脱离表面。

取空白对照涂层C0 以及分别只含PSO、圆柱形织构和10%纳米ZnO 的涂层A0、C1、C2 进行抗菌实验,并通过菌落计数器软件对培养皿中的细菌数量进行计数如图10b 所示,可知相比于对照涂层C0,只添加10%PSO 的A0 涂层表面细菌粘附数减少了约35%,只添加纳米ZnO 的C2 涂层表面细菌粘附数减少了约10%,而只添加圆柱形织构的C2 涂层表面细菌粘附数减少了约50%,所以在3 种因素中,表面织构对于抗细菌粘附所占贡献最大,而纳米ZnO 所占贡献最小。

图9 涂层表面细菌粘附情况Fig.9 Bacteria adhesion on the coating surface

图10 涂层表面大肠杆菌数目Fig.10 Number of E. coli on the coating surface

3 结语

1)随着涂层中纳米ZnO 含量的增加,涂层的接触角升高,表面能降低,疏水性能提高并且表面硬度升高。

2)在涂层中加入 10%非反应型苯基甲基硅油PSO,PSO 在涂层表面的渗出速率随着纳米ZnO 含量的增多而减少,纳米ZnO 的加入会提高涂层的机械性能,综合考虑涂层的力学性能以及PSO 渗出速率对于防污性能以及期效的影响,加入10%ZnO 的涂层性能更优异。

3)对含有10%PSO 和10%ZnO 的4 种微织构涂层进行抑菌试验,相对于空白涂层,具有十字形织构的涂层的防污效果最差,表面细菌粘附量减少了48%,而带有圆柱形织构的涂层表面细菌粘附量减少了95%,防污效果最佳。