接触网作业车构架焊接残余应力分析及改善措施

2021-07-02刘学智杨永清段静茹

刘学智,刘 鑫,杨永清,李 斌,段静茹,栾 军

(中车太原机车车辆有限公司,山西 太原 030027)

构架是接触网作业车的结构主体,是重要的安全部件,不仅要承受车体的重量及其在运行过程的各种冲击载荷,还要传递作业车的牵引力。构架因要承载各种装置,其结构形式、受力状态是安装各种装置的基础,因此构架的强度和刚度应满足要求,并具有良好的稳定性,才能确保作业车的正常行驶。构架是由各个部件通过焊接组成的箱体梁结构,整体尺寸较大。焊接过程中构架会产生焊接残余应力,焊接残余应力会影响构架的尺寸稳定性,使之产生变形,减少构架使用寿命。

1 构架的焊接工艺

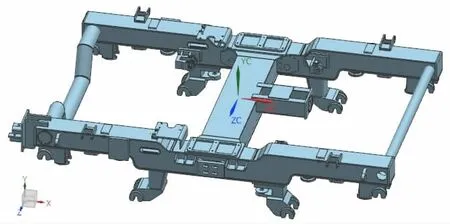

作业车的构架生产工艺流程为:侧梁预制—横梁预制—端梁预制—构架组焊。通过合理制定焊接装配工艺,可以降低残余应力,但由于构架为箱体梁结构,残余应力会对构架的稳定性造成影响。了解焊接残余应力对构架的影响,并选用适合的方法减少焊接残余应力,有助于提高构架的稳定性,作业车构架外形见图1。

图1 接触网作业车构架

2 焊接残余应力对构架的影响

焊接残余应力主要影响构架尺寸的精度,以及各端梁、侧梁、横梁的稳定性,影响受外载荷施加的应力,降低构架的承载能力和疲劳强度。在运行过程中当构架受到外载荷影响时,残余应力与外载荷的应力相互叠加,使得构架的承载能力降低。构架由于残余应力的存在使得其刚度不足,承载载荷的有效范围变小。构架中的残余应力不仅影响工件刚度,而且会加速裂纹扩展,影响构架的疲劳寿命,影响程度大约在19.7%~40.7%[1]。振动时效因其不受环境、工序、工件限制等特点被广泛应用降低工件残余应力,可降低工件残余应力30%~80%,抗静载变形能力提高30%以上,抗动载变形能力提高1~3倍多[2]。

3 振动时效工艺的制定

振动时效的工作原理是以振动的形式将负载作用在工件上,当施加的外载荷应力和焊接残余应力的叠加数值超过工件材料的理论屈服极限时,工件发生塑形变形,其焊接残余应力得到降低并均化。

3.1 振动时效基本工艺参数

1)振动频率的选择:金属构件因其固有特性,具有几种不同振型的共振频率。振动频率由构件最终的形状、质量及构件的材质和结构刚性等因素决定[3]。选取共振频率时,在振前全频扫描曲线中选取加速度范围在5g~20g之内的一个峰值作为振动频率处理。

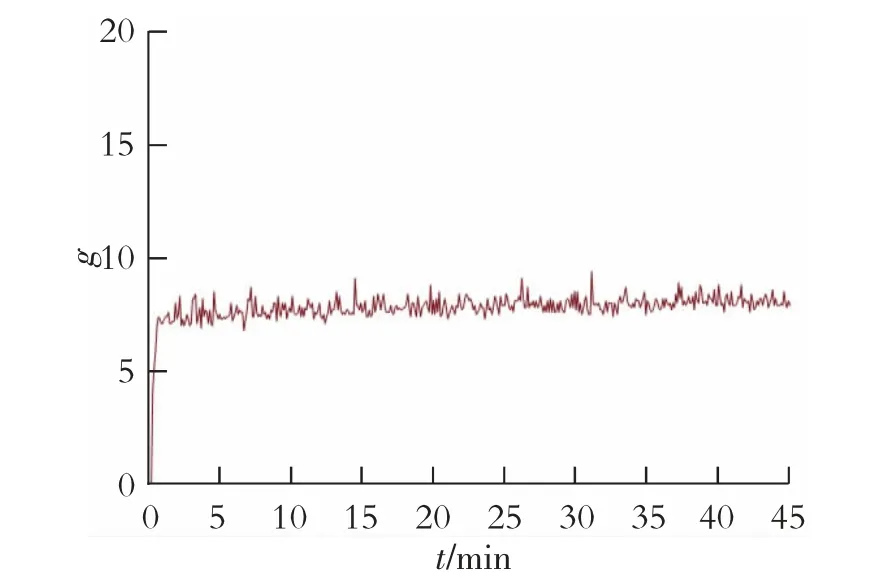

2)振动时间的确定:根据构架的重量、材质,通过多次实验确定振动时间为45 min时是最佳振动时间。

3)支撑点的选择:用4个振动时效专用橡胶垫支撑在工件的波节处,距侧梁端部800 mm,左右位置以侧梁边缘为基准,距离相同。

4)激振器的安装位置:对称的金属构件的安装位置一般选择在工件的中心或重心位置[4-5],因此构架的激振器安装位置选择在侧梁中间部位,也是波峰位置。根据首次振动时效对激振器的偏心角度进行调整,确认角度为5°。

5)加速度传感器的安装位置:将加速度传感器安装在侧梁纵向中心线上距测量端部约350 mm位置处,远离激振器的波峰位置。

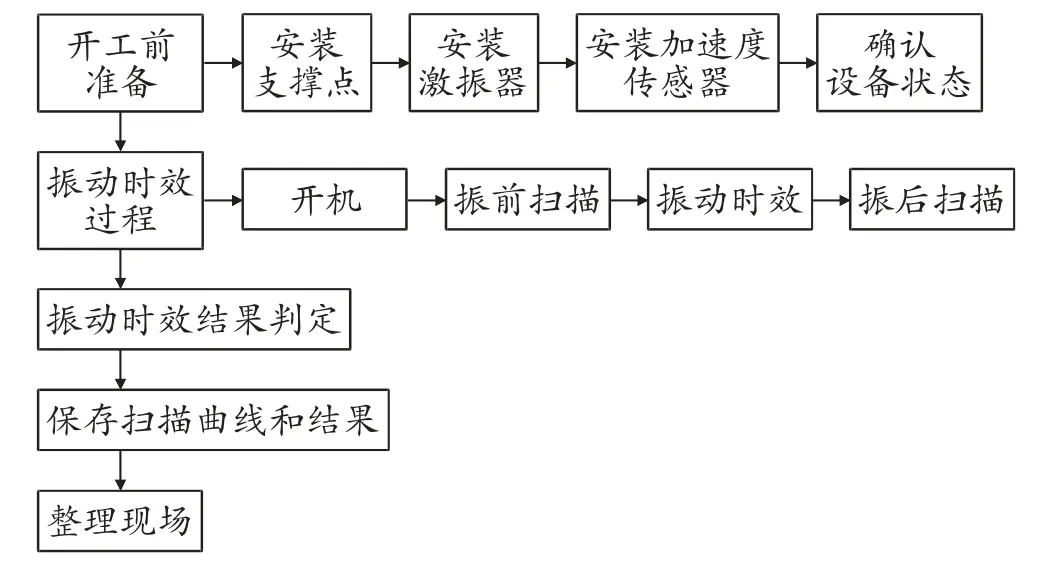

3.2 振动时效工艺流程

根据作业车构架振动时效的特点,设计了试验工艺流程:开工前准备、振动时效过程、振动时效结果判定、保存扫频曲线和结果、现场整理,具体见图2。

图2 振动时效工艺流程图

振动时效过程中应注意,激振器的安装部位必须保证平整,如不平整可考虑用手工进行砂轮打磨或更换其他平整的位置装夹,所有电缆与构架不可直接接触,为防止损伤电缆应垫有胶皮,振动频率选择加速度范围在5g~20g之内的1~4个峰值进行振动时效处理。振前、振后的参数曲线进行对比时存在下述情况之一时,可以认为该时效效果合格:一是a-t曲线上升后变平;二是a-t曲线上升后下降然后变平;三是振后a-n曲线加速度峰值比振前升高;四是振后a-n曲线的共振频率比振前降低;五是振后a-n曲线的带宽比振前变窄;六是振后an曲线的共振峰有裂变现象发生;七是n-t曲线下降后变平。根据设备型号和现场实际试验总结选定振后a-n曲线加速度峰值比振前提升、振后a-n曲线的共振频率比振前下降为作业车构架振动时效判定依据。

4 试验结果及振动时效效果评价

4.1 试验结果

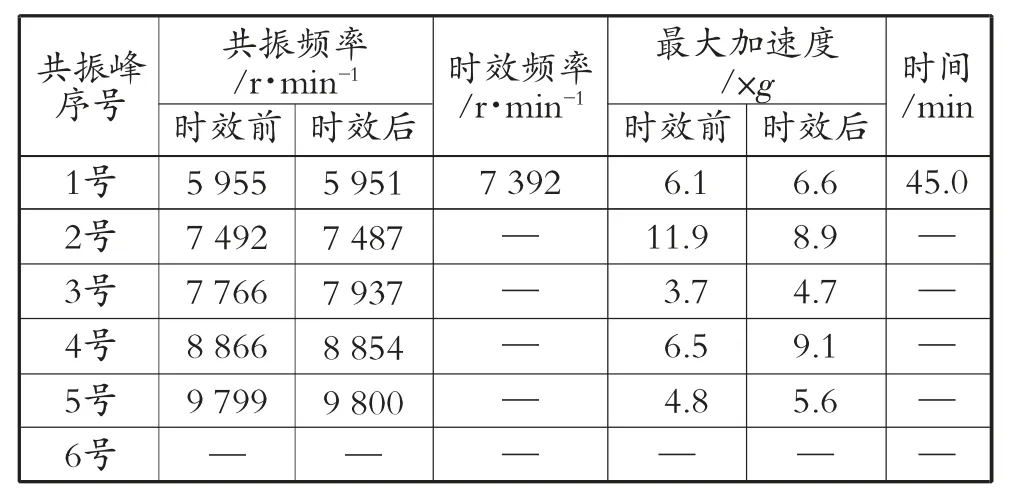

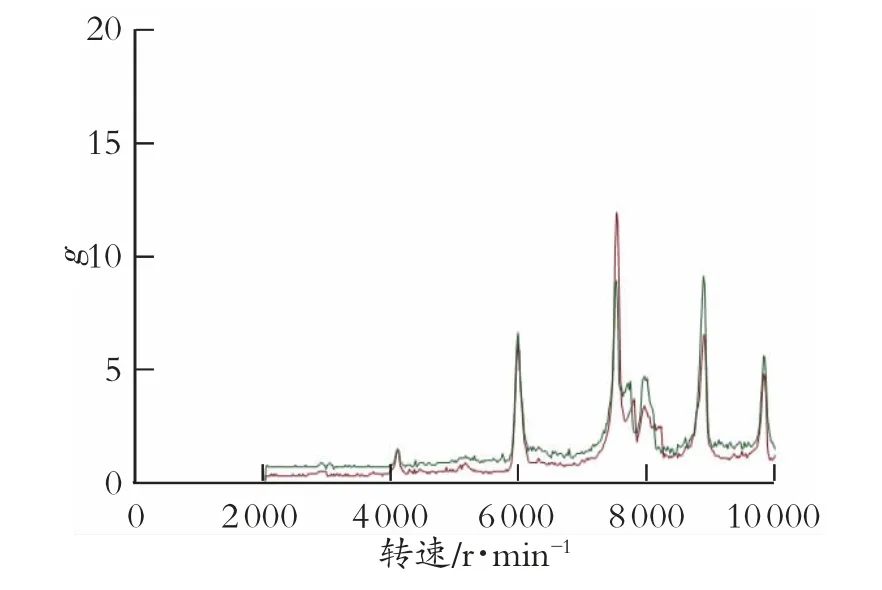

准备工作完成后,对构架进行扫频,按“手动”键启动激振器,转速稳定后按“打印”键,打印机和激振器同时工作,再按“扫录”键,打印出a-n曲线的纵坐标,再按“Δ”键,激振器以每秒增加50 r的加速度升速,达到规定的最高允许转速(10 000 r/min)时,激振器自动停机。显示出扫录结果,得到振前扫描曲线,根据选取的共振频率进行振动时效,时效后再进行全频扫描,得到振后扫描曲线,得出构架的振动时效记录卡,见表1;振动时效曲线见图3、图4。

表1 振动时效记录Ⅰ

图3 振动时效记录Ⅱ-1

图4 振动时效记录Ⅱ-2

试验参数如下:车型为J W型接触网作业车;工件名称为转向架;构架编号为16055;车号为4205;质量为1 610 kg;外形尺寸为3 440 mm×2 176 mm×789 mm。根据试验结果,可得出结论:符合验收条件第3条、第4条,振动合格。

4.2 振动时效效果评价

从表1可以得到,构架的共振频率振后比振前降低,振动加速度值振后比振前升高,因为残余应力与构架的刚度、固有频率成正比,当残余应力降低和均化后,刚度减少,固有频率也因此降低,阻尼减少使加速度值上升。选取振后和振前相近的频率值所对应的加速度进行对比,用振后、振前频率相差不大于100 r/min作为对比点,比较加速度值,升高值不小于0.1g时即可认为升高,可以判定振动时效结果合格,1号共振峰满足对比点,振后频率5 951 r/min,振前频率5 955 r/min,降低4 r/min,振后加速度值为6.6g,振前加速度为6.1g,升高值为0.4 r/min,从通过扫频曲线振后振前的对比图可以判定经过时效处理的构架达到工艺效果。

依据振动时效的判定依据,处理结果为合格,但由于残余应力没有具体数值,不能直观评价残余应力的降低范围,故对该构架进行残余应力测试。

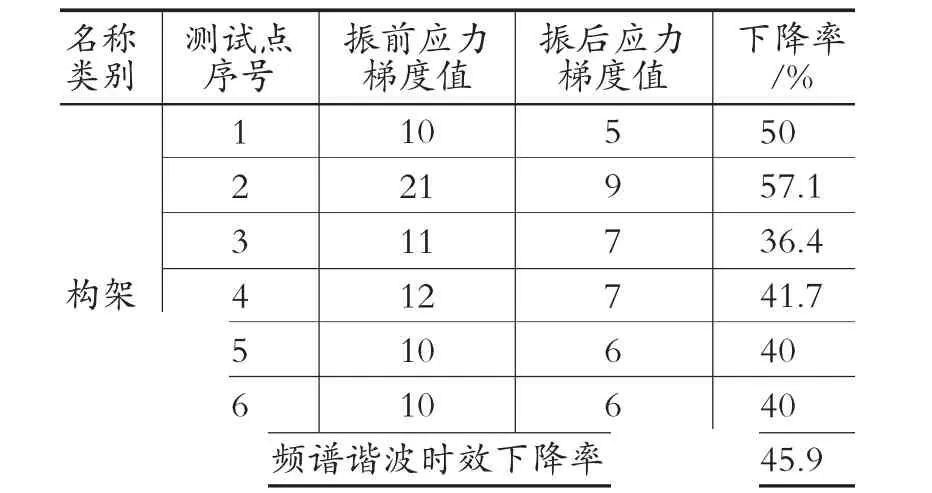

使用应力监测设备对构架振后和振前漏磁场的分布进行监测,确认构架残余应力分布情况,测试结果见表2。

从表2可看出振后和振前应力梯度值的不同,直观地说明了峰值应力在一定程度上得到了有效降低,下降率平均为45.9%,称为频谱谐波时效下降率。振动时效对构架内部焊接残余应力的减少或均化效果显著。

表2 构架残余应力测试结果

5 结论

通过应用振动时效处理接触网作业车构架的焊接残余应力,对比振后和振前的共振频率和加速度值,说明在减少构架的残余应力方面取得了满意的效果,确保了构架的强度和抗变形能力,保证了作业车构架机械质量以及整车的稳定性。