压电相含量和聚合物性能参数对1-3型压电复合材料压电性能影响的有限元模拟

2021-06-30白建峰

赵 旭,张 浩,曾 涛,白建峰

(1.上海材料研究所,上海市工程材料应用与评价重点实验室,上海 200437;2.上海第二工业大学环境与材料工程学院,上海 201209)

0 引 言

压电材料是超声换能器核心部件用材料,其性能优劣直接影响换能器性能的好坏。目前应用较多的压电材料主要有压电陶瓷、压电单晶、有机高分子聚合物、压电半导体以及压电复合材料等。锆钛酸铅(PZT)系压电陶瓷因具有较大的压电系数被广泛用作超声换能器的驱动材料,但其密度大、阻抗高、机电耦合系数低、易碎、难加工,制作的超声换能器存在频带窄、机械品质因数高、机电转换系数低等问题。为了解决这一问题,KLICKER等[1]和NEWNHAM等[2]提出了压电复合材料连通性概念,将压电材料(陶瓷)和非压电材料(高分子聚合物)按照一定的方式排列,形成一种兼具压电材料和非压电材料优势并抑制各自缺点的压电复合材料。压电复合材料作为一种新型功能材料,其组成较原来的单相压电材料复杂,但弥补了原来物理性能方面的不足。与单一的压电陶瓷相比,压电复合材料兼具压电陶瓷的压电活性和聚合物的柔韧性,同时具有良好的传感和驱动能力,在医疗、无损检测等[3-4]领域应用广泛。其中,1-3型压电复合材料是目前研究最广泛、实用化程度最高的一种压电材料,具有机电耦合系数高、声阻抗低、柔韧性和可控性好等优点[5-10],是制作高灵敏度宽带换能器的理想材料。

近年来,关于1-3型压电复合材料的研究报道主要集中在材料的设计原则上[11-14],对于聚合物材料的选型研究较少。针对这一问题,作者采用不同性能参数的聚合物相作为填充物,通过有限元软件模拟了压电相含量和聚合物性能参数对1-3型压电复合材料压电性能的影响,并进行了试验验证。

1 有限元模拟及结果

1.1 有限元模型的建立

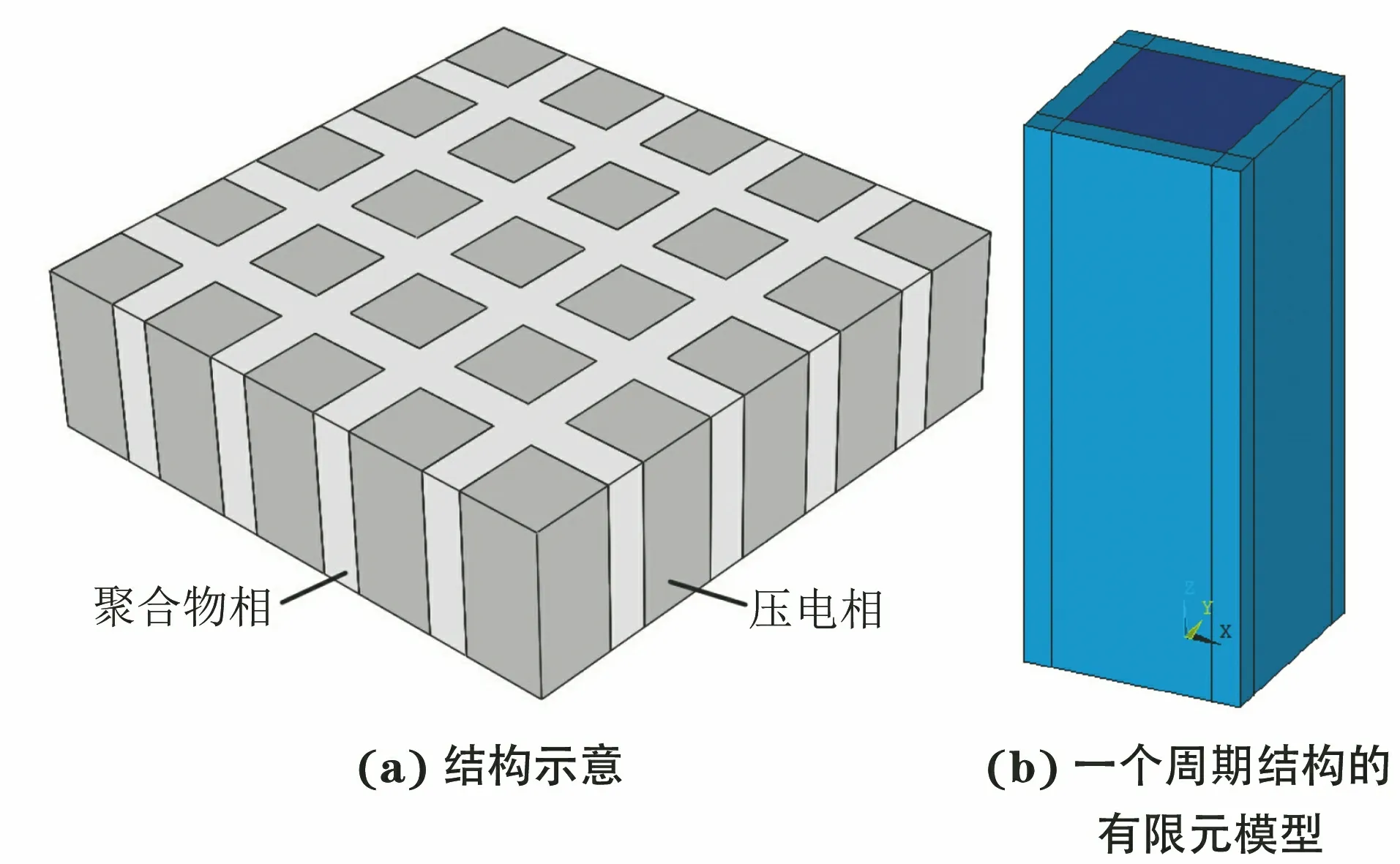

1-3型压电复合材料的结构如图1(a)所示,压电柱平行排列于聚合物基质中,聚合物相在3个方向上均具有连通性,压电相仅在1个方向上具有连通性。1-3型压电复合材料是周期性结构,为减少计算量,选取一个周期结构进行建模,如图1(b)所示,在模型的4个面均施加对称边界条件。网格单元长度为0.07 mm,单元总数为324个,节点数为490个。

图1 1-3型压电陶瓷复合材料的结构示意和一个周期结构的有限元模型Fig.1 Diagram of structure (a) and one period structural finiteelement model (b) of 1-3 type piezoelectric ceramic composite

机电耦合系数是评估1-3型压电材料性能的一个重要参数。根据ANSI/IEEE Std 176-1987计算材料的机电耦合系数,表达式为

(1)

式中:K33为机电耦合系数;fs为串联谐振频率;fp为并联谐振频率。

由模拟得到的导纳曲线提取得到串联谐振频率和并联谐振频率,代入式(1)即可得到机电耦合系数。

利用有限元模拟软件,采用控制变量法研究压电相体积分数、聚合物弹性模量和泊松比对压电陶瓷复合材料机电耦合系数的影响。压电材料选用PZT5压电陶瓷。研究压电相体积分数的影响时,聚合物密度为1 130 kg·m-3,泊松比为0.42,弹性模量为3.3×109Pa。

1.2 有限元模拟结果

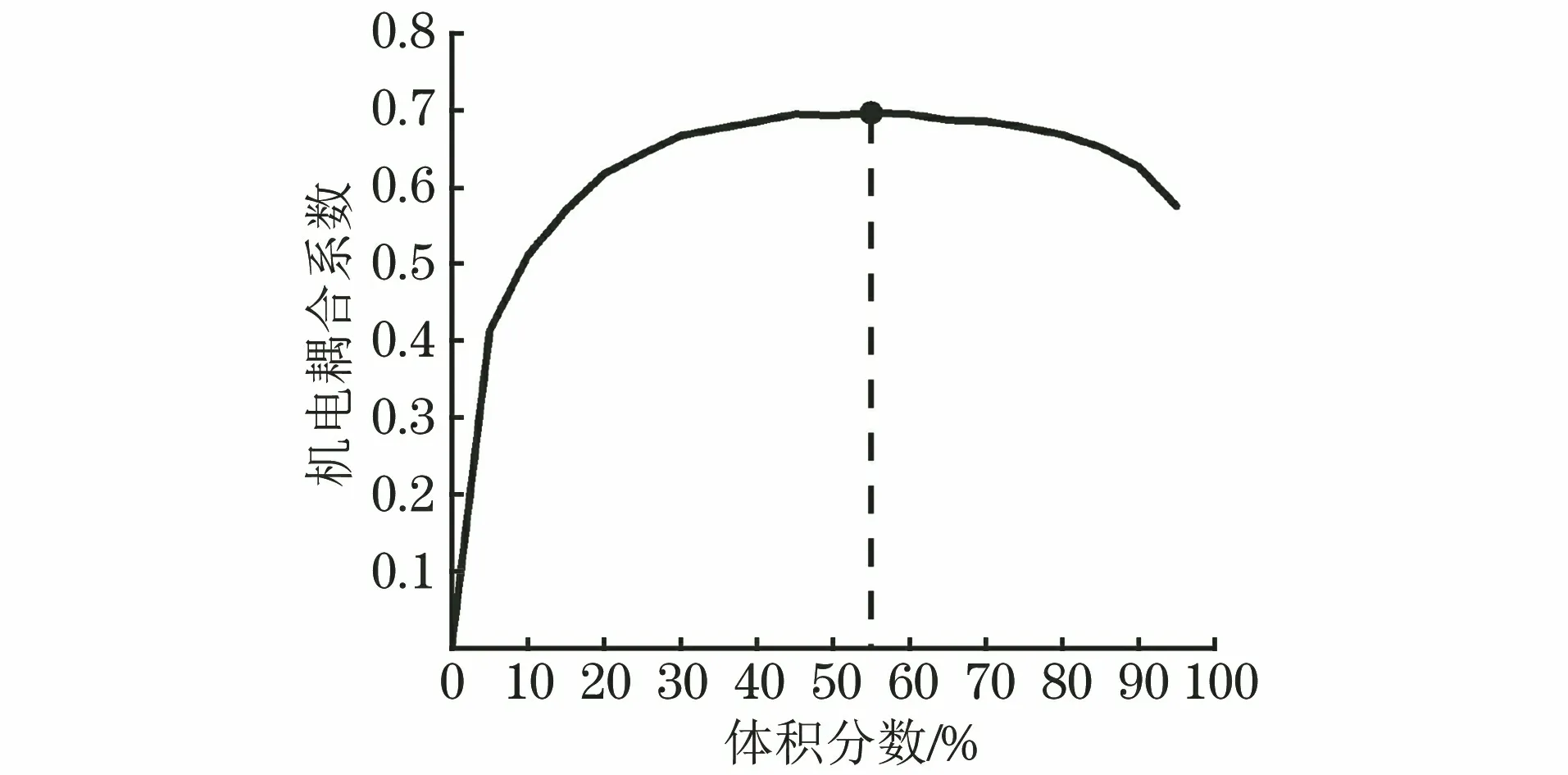

由图2可以看出:当压电相体积分数小于30%时,1-3型压电陶瓷复合材料的机电耦合系数随压电相体积分数的增大而增大;压电相体积分数大于85%时,机电耦合系数随压电相体积分数的增大而减小;压电相体积分数在30%85%时,机电耦合系数较高且变化不大,在体积分数为55%时达到最大。

图2 1-3型压电陶瓷复合材料的机电耦合系数随压电相体积分数的变化曲线Fig.2 Variation curve of electromechanical coupling coefficient vs volume fraction of piezoelectric phase of 1-3 type piezoelectric ceramic composite

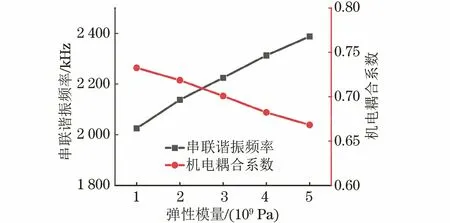

由图3可以看出,当压电相体积分数为55%,聚合物密度为1 130 kg·m-3、泊松比为0.42时,随着聚合物弹性模量增大,复合材料的串联谐振频率增大,机电耦合系数减小。

图3 1-3型压电陶瓷复合材料的串联谐振频率和机电耦合系数随聚合物弹性模量的变化曲线Fig.3 Variation curves of series connection resonance frequency and electromechanical coupling coefficient vs polymer elastic modulus of 1-3 type piezoelectric ceramic composite

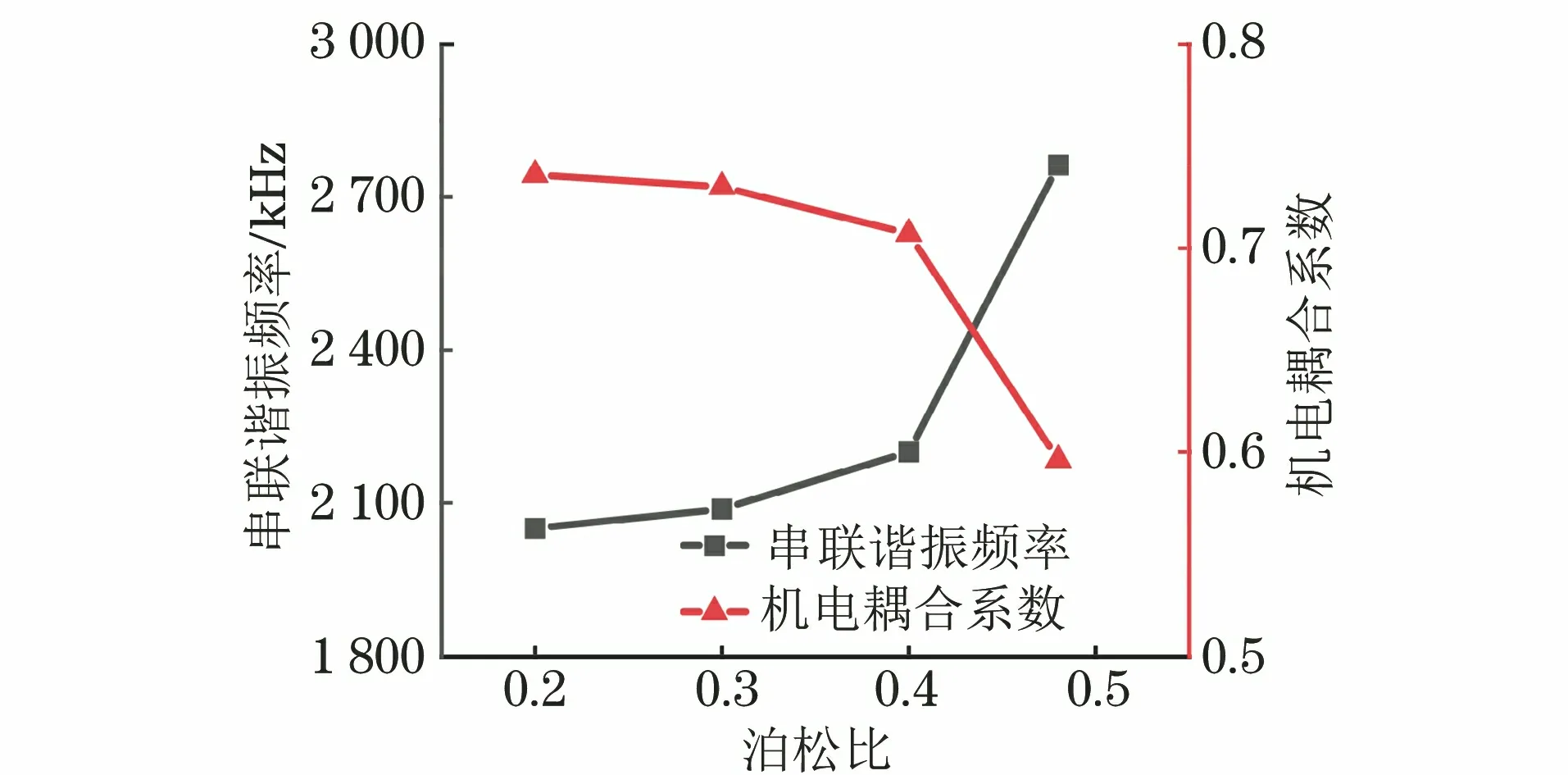

由图4可以看出,当压电相体积分数为55%,聚合物密度为1 130 kg·m-3、弹性模量为3.3×109Pa时,随聚合物泊松比增大,复合材料的串联谐振频率增大,机电耦合系数减小。

图4 1-3型压电陶瓷复合材料的串联谐振频率和机电耦合系数随聚合物泊松比的变化曲线Fig.4 Variation curves of series connection resonance frequency and electromechanical coupling coefficient vs polymer Poisson′s ratio of 1-3 type piezoelectric ceramic composite

2 试样制备与试验方法

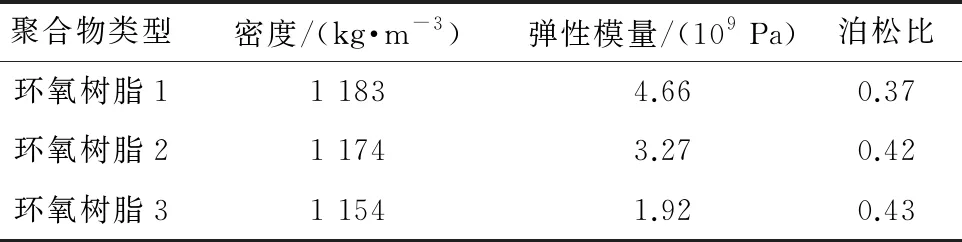

由有限元模拟结果可知,聚合物的弹性模量和泊松比会显著影响1-3型压电陶瓷复合材料的性能。基于有限元模拟结果,选取3种聚合物制备压电陶瓷复合材料,性能参数如表1所示。

表1 试验验证用3种聚合物的性能参数

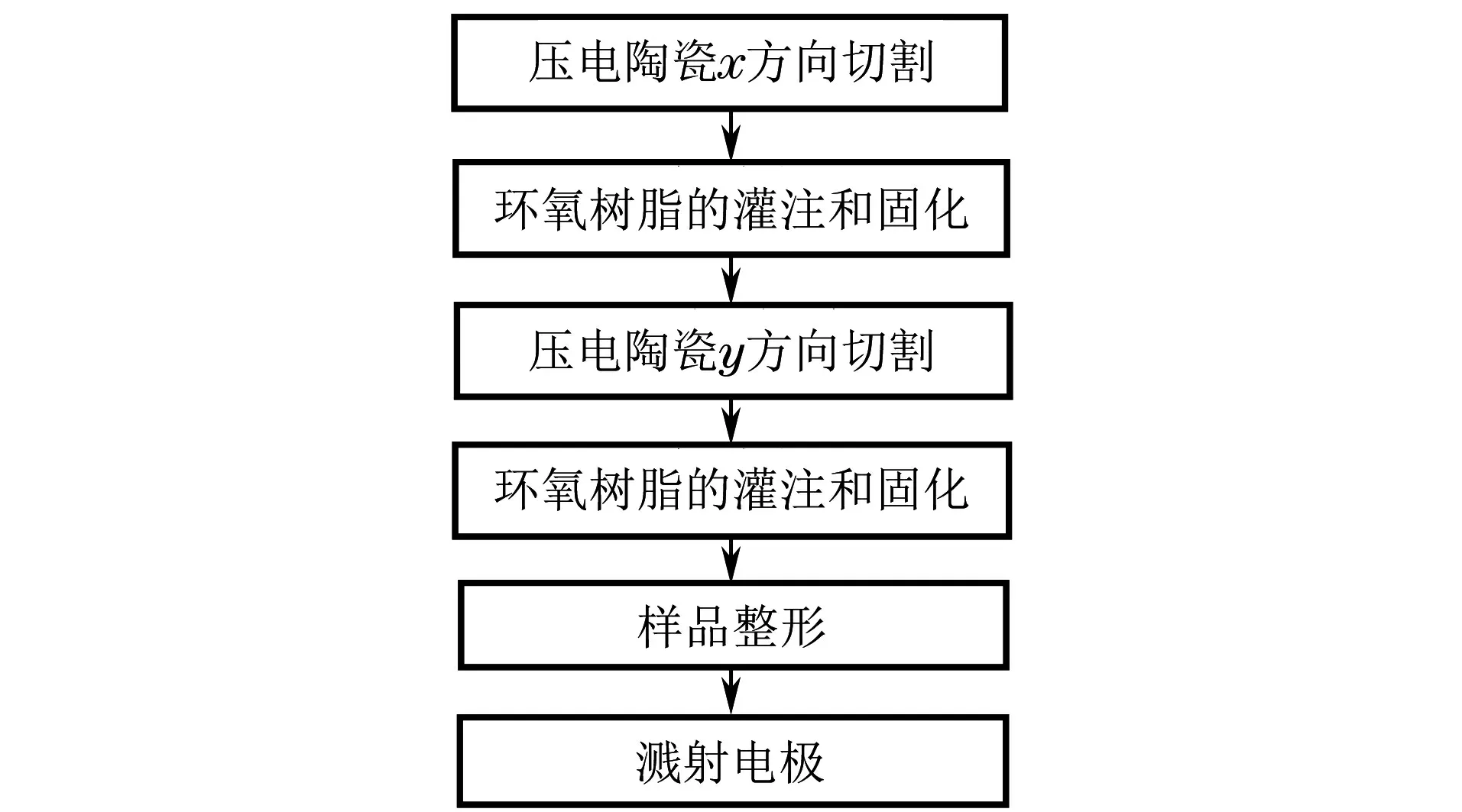

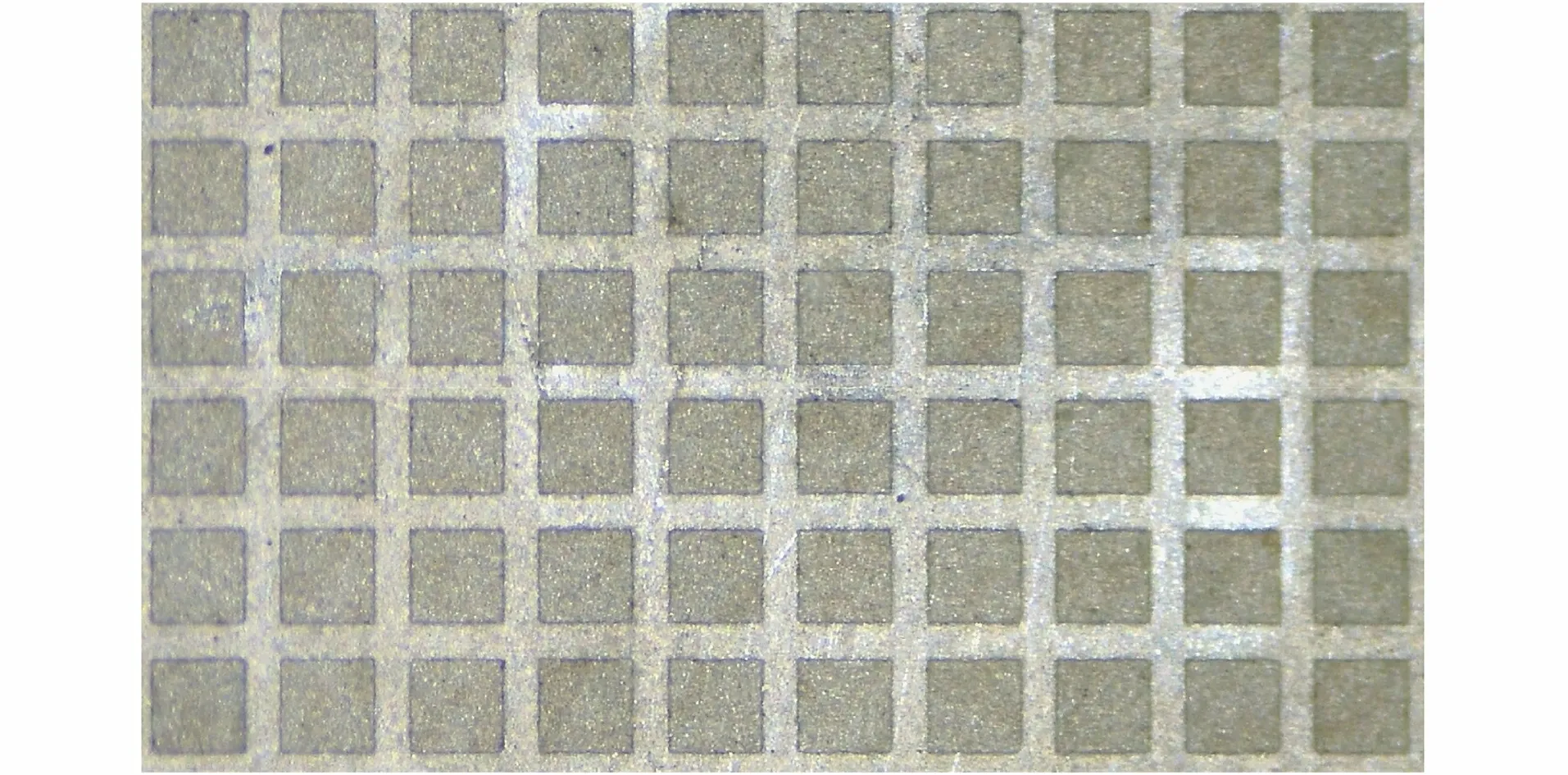

采用切割-填充法制备1-3型压电陶瓷复合材料,工艺流程如图5所示,沿与压电陶瓷极化方向垂直的x方向对压电陶瓷进行切割,同时配制环氧树脂,将A,B组分充分混合后抽真空5 min,填充到切割槽内,在60 ℃烘箱中固化2 h,再沿y方向重复上述操作。使用磨床将制备得到的复合材料上下表面磨平,并溅射电极。该压电陶瓷复合材料的陶瓷柱宽度为0.2 mm,厚度为0.67 mm,切缝宽度为0.07 mm,如图6所示。采用E4990A型精密阻抗分析仪测试压电陶瓷复合材料的电学性能。

图5 1-3型压电陶瓷复合材料的制备工艺流程Fig.5 Preparation process of 1-3 type piezoelectricceramic composite

图6 试验用1-3型压电陶瓷复合材料的二维宏观形貌Fig.6 Two-dimensional macromorphology of 1-3 typepiezoelectric ceramic composite for test

3 试验验证

由表2可以看出:当聚合物弹性模量为4.66×109Pa,泊松比为0.37时,复合材料串联谐振频率和机电耦合系数的模拟结果与试验结果的相对误差分别为1%和5%;当聚合物弹性模量为3.27×109Pa,泊松比为0.42时,串联谐振频率和机电耦合系数的模拟和试验结果的相对误差分别为2.6%和3.6%;当聚合物弹性模量为1.92×109Pa,泊松比为0.43时,串联谐振频率和机电耦合系数的模拟与试验结果相差较大,这是由于该环氧树脂较软,导致复合材料发生一定程度的弯曲,使得机电耦合系数的实测值偏低。

表2 不同聚合物制备1-3型压电复合材料压电性能的

试验结果与模拟结果对比

Table 2 Comparison of test results and simulation of piezoelectric properties of 1-3 type piezoelectric composites prepared with different polymers

聚合物条件串联谐振频率/kHz并联谐振频率/kHz机电耦合系数模拟2 2152 9500.698环氧树脂1实测2 1922 8000.660模拟2 2452 9800.695环氧树脂2实测2 1852 8200.670模拟2 1552 9050.707环氧树脂3实测2 2302 5000.490

3 结 论

(1) 有限元模拟得到压电相体积分数为30%~85%时,1-3型压电复合材料的机电耦合系数较高且变化不大;随聚合物弹性模量和泊松比增大,复合材料的串联谐振频率增大,机电耦合系数减小。

(2) 建立的有限元模型对相对较硬聚合物填充压电复合材料串联谐振频率和机电耦合系数的模拟较准确,相对误差均不超过5%,但不适用于相对较软聚合物填充压电复合材料机电耦合系数的模拟。