20钢等径无缝三通开裂原因

2021-06-30李丽锋陈月娥任国琪朱丽霞罗金恒

李丽锋,陈月娥,任国琪,朱丽霞,武 刚,罗金恒

(1.中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室,西安 710077;2.中国石油大学(华东)储运与建筑学院,青岛 257061;3.中国石油新疆油田公司,克拉玛依 834000)

0 引 言

三通是油气输送管道的重要组成部分,主要用于改变管道方向和管径大小,实现管道分支和特殊连接等功能,在油气管道上应用广泛,并逐渐向大口径、大壁厚、高强度方向发展[1-4]。

2016年5月,某天然气管线高压阀门配套三通在试投产时发生环向开裂,导致天然气泄漏。该三通为DN250等径无缝三通,产品执行标准为GB/T 12459-2005,材料为20钢,采用冷挤压工艺成形,热处理状态为正火。该三通主管与支管坡口处外径为273 mm,公称壁厚为6.35 mm,主管中心线至支管端面的距离为216 mm,设计压力为5.6 MPa,失效时管线压力为12 MPa。为防止此类三通开裂事件再次发生,作者对其进行了失效分析。

1 理化检验及结果

1.1 表面宏观形貌

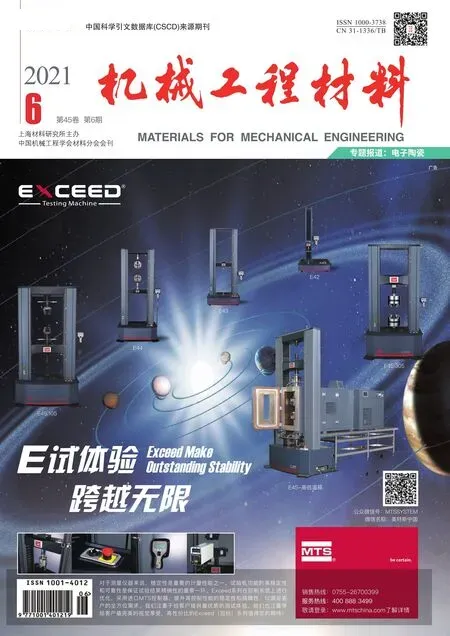

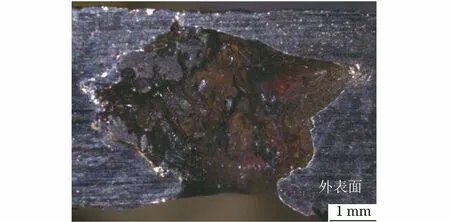

试样原始送检状态为防腐层部分剥离状态。由图1可以看出:开裂位置位于三通支管上,距主管中心线150 mm,小于GB/T 12459-2005中等径无缝三通主管中心线至支管端面的距离(216±2) mm;开裂处外表面可见局部下凹,经超声波测量得到开裂处最小壁厚为3.35 mm,经确认为开裂后现场人为打磨所致;防腐层完全剥离后,可见开裂位置所在管周方向的内外表面相对平整,主管两端面附近可见环焊缝;开裂处外表面可见长5 mm、宽4 mm的孔,孔两侧存在环向裂纹,与外表面孔相对应的内表面存在长2 mm、宽1 mm的孔,在两侧明显可见环向裂纹,开裂位置所在环带内表面可见多处金属缺失,呈圆状或条状形貌;三通内、外表面未见塑性变形和腐蚀损伤痕迹。

图1 失效三通各位置的宏观形貌Fig.1 Macromorphology of each position of failed tee: (a) after partially stripping anticorrosion layer; (b) enlargement of cracking location; (c) after entirely stripping anticorrosion layer; (d) outer surface of cracking location; (e) inner surface of cracking location and (f) inner surface at cracking location of loop

1.2 无损检测

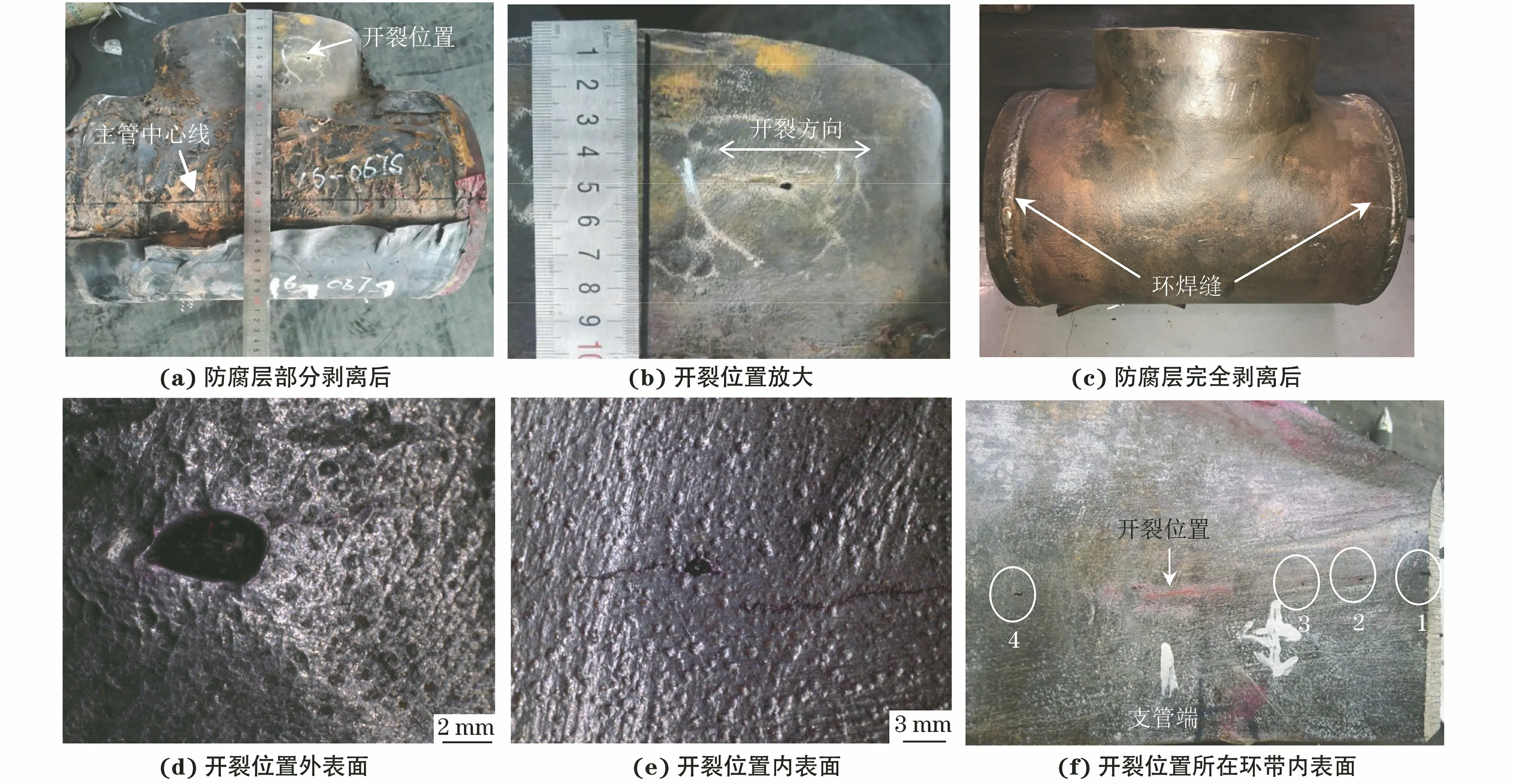

采用CJZ-212E型磁粉探伤仪对开裂位置所在环带内、外表面进行磁粉探伤。由图2可以看出,开裂处存在1条环向穿透性裂纹,外表面裂纹长度为45 mm,内表面裂纹长度为40 mm,其余位置未见裂纹。

图2 失效三通开裂位置所在环带内、外表面的磁粉探伤结果Fig.2 Magnetic particle inspection results of outer (a) and inner(b) surfaces at cracking location of loop of failed tee

采用XXQ-2005型X射线探伤仪对开裂位置所在环带进行X射线探伤。由图3可以看出,开裂位置所在环带存在严重的金属不连续现象,且在开裂处较严重,表明该处存在严重的金属缺失。

图3 失效三通开裂位置所在环带的X射线探伤结果Fig.3 X-ray inspection results at cracking location of loop offailed tee

1.3 化学成分

采用ARL4460型直读光谱仪测试三通主管管体,开裂位置近支管侧、近主管侧管体的化学成分。由表1可知,主管管体,开裂位置近支管侧、近主管侧的化学成分均满足GB/T 699-1999标准要求。

表1 失效三通的的化学成分(质量分数)

1.4 截面宏观形貌和显微组织

采用线切割在开裂位置附近按照图5所示位置截取全壁厚金相试样,1#为下凹位置,2#和4#为环向裂纹即开裂位置所在环带两侧,3#为开裂位置,在图1(f)的位置2处截取金属缺失试样,标记为5#,观察截面试样宏观形貌和显微组织。

图5 失效三通开裂位置附近金相试样的取样位置Fig.5 Sampling position of metallographic sample near crackinglocation of failed tee

由图6可以看出:环向裂纹、开裂位置、金属缺失位置均位于同一环带,呈明显的焊缝和热影响区特征,表明该环带为环焊缝,各位置均存在明显的孔洞缺陷,孔洞位于焊缝区的填充焊和根焊区域。

图6 开裂位置附近的宏观形貌Fig.6 Macromorphology near cracking location

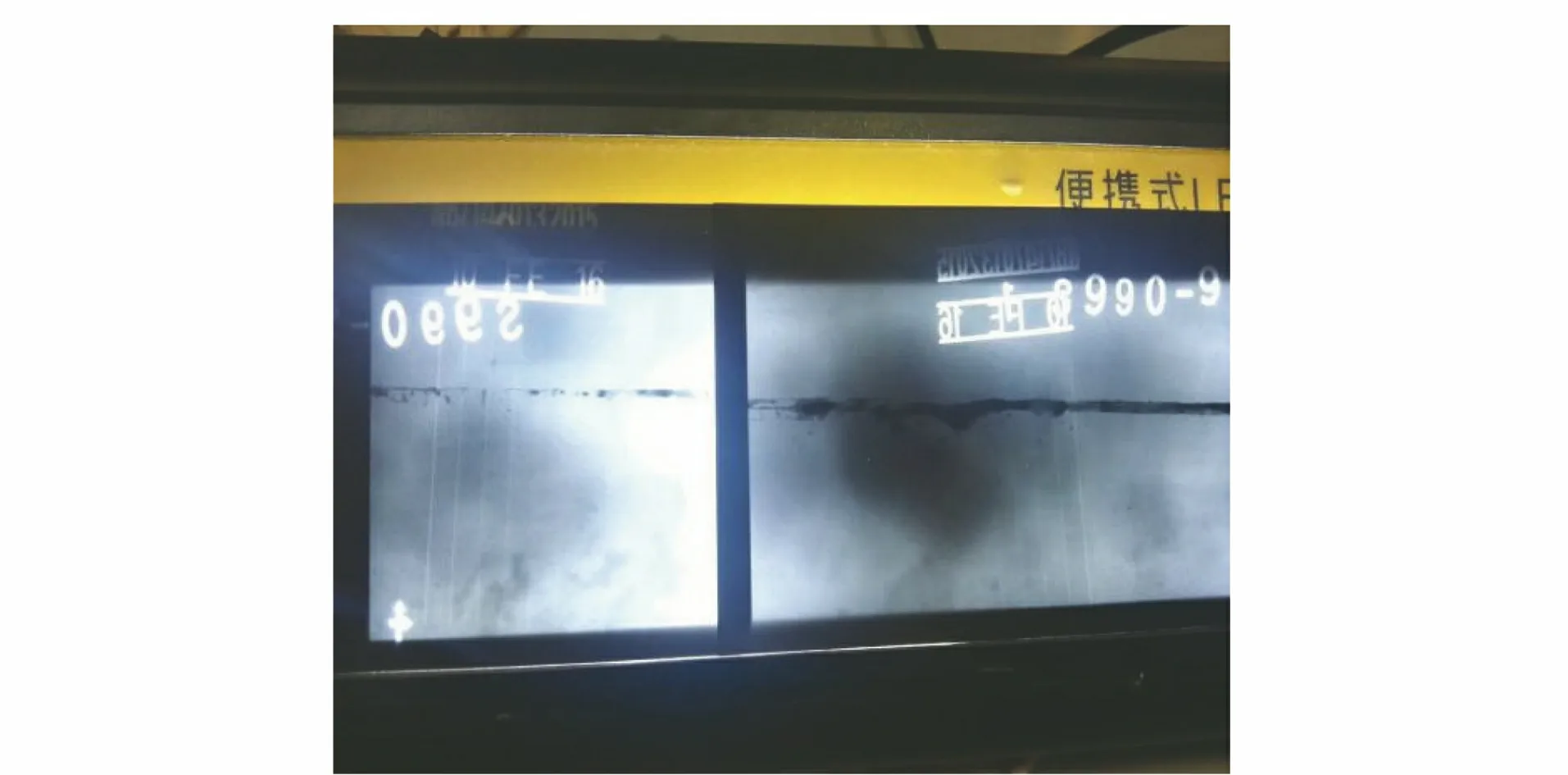

由图7可以看出,开裂位置存在明显的孔洞,孔洞处的剩余壁厚不足1 mm,有效承压壁厚大大减小,为起裂部位。

图7 开裂位置的截面宏观形貌Fig.7 Macromorphology of section of cracking location

同一环带上裂纹端部、开裂位置、金属缺失位置的组织特征相同,选取2#试样,对其进行磨抛,采用体积分数为4%的硝酸酒精腐蚀后,在MeF3A型光学显微镜和OLS 4100型激光共聚焦显微镜下观察截面显微组织。由图8可以看出,裂纹靠近主管端和支管端母材组织均为铁素体+珠光体,但晶粒度存在明显差异,靠近主管侧的晶粒度为9.5级,靠近支管侧的晶粒度为7.0级,填充焊焊缝组织为铁素体+珠光体,盖面焊焊缝组织为针状铁素体+珠光体+魏氏组织,热影响区组织为珠光体+魏氏组织。

图8 裂纹所在环带不同位置的显微组织Fig.8 Microstructures of different positions of loop with cracks: (a) base metal near main pipe; (b) base metal near branch pipe;(c) filler weld; (d) cover weld and (e) heat affected zone

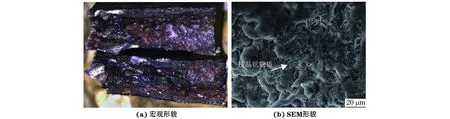

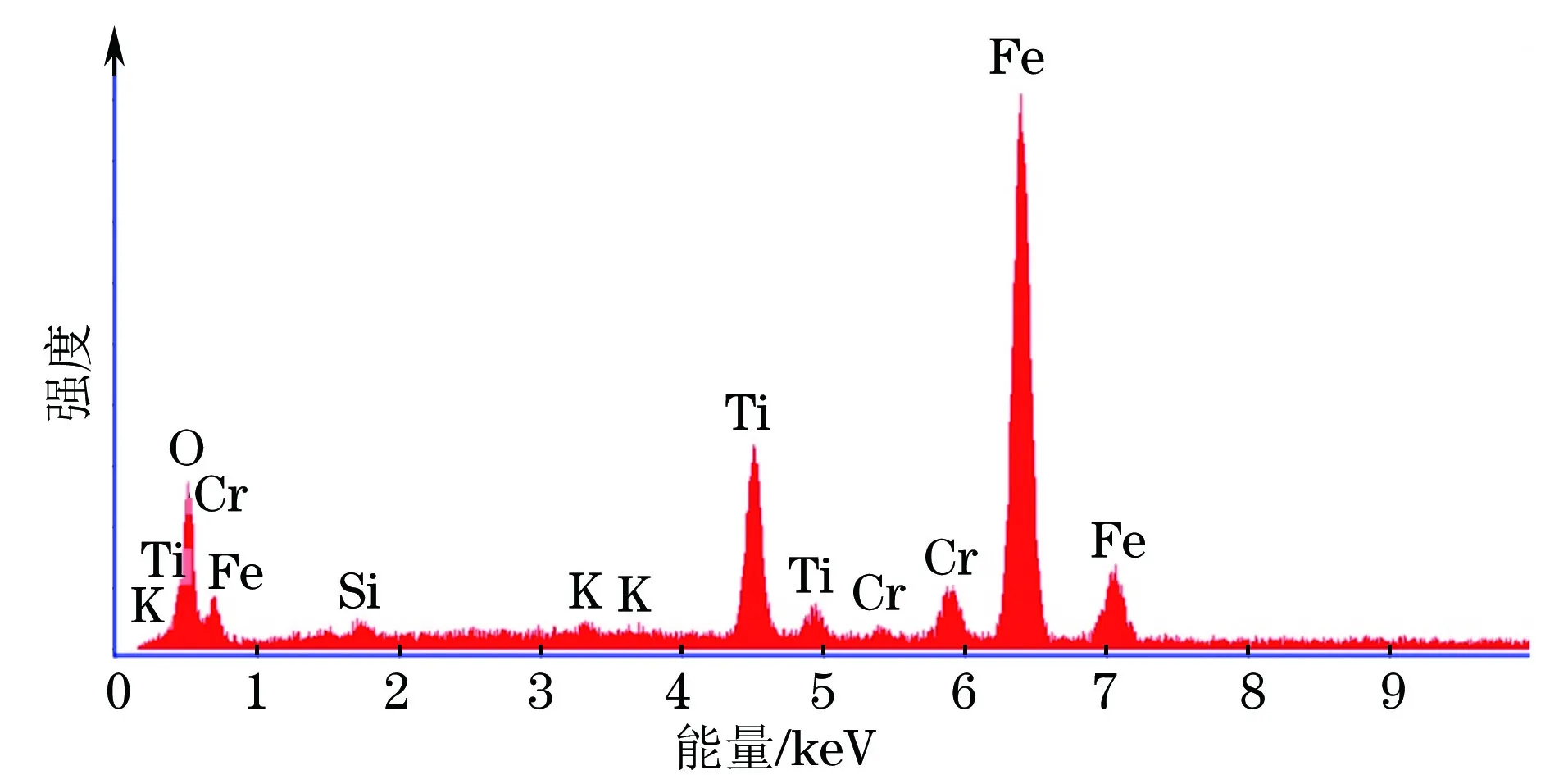

1.5 裂纹面形貌及微区成分

人工打开裂纹后,采用TESCAN VEGAⅡ型扫描电子显微镜(SEM)及附带的XFORD INCA350型能谱仪(EDS)观察裂纹面形貌并测试微区成分。由图9和图10可以看出:开裂位置的裂纹面被凸起的块状灰黑色物质完全覆盖,该物质主要由铁的氧化物组成;裂纹面上还存在枝晶状非金属夹渣,其主要成分为氧、铁和钛,同时含有少量硅、铬等,判断其为焊条的药皮成分。

图9 开裂位置的裂纹面形貌Fig.9 Crack surface morphology of cracking location: (a) macromorphology and (b) SEM morphology

图10 枝晶状非金属夹渣的EDS谱Fig.10 EDS pattern of dendrite shaped non-metallic slag

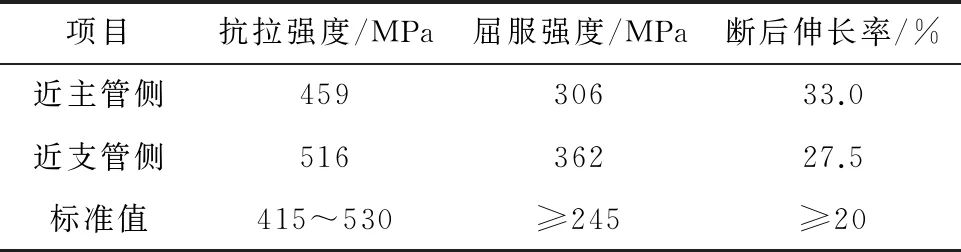

1.6 拉伸性能

沿开裂位置近主管和支管侧横向截取全壁厚板状拉伸试样,试样宽度和标距分别为25,50 mm,根据GB/T 228-2010在UTM5305型拉伸试验机上进行室温拉伸试验,拉伸速度为5 mm·min-1。由表2可以看出,开裂位置两侧管体的拉伸性能均满足GB/T 8163-2008标准要求。

表2 失效三通开裂位置近主管和近支管侧的拉伸性能

2 开裂原因分析

该失效三通开裂位置距主管中心线的距离小于GB/T 12459-2005中等径无缝三通主管中心线至支管端面的距离;开裂位置存在严重的金属缺失;开裂位置近主管和支管侧的化学成分和拉伸性能均满足标准要求;开裂位置两侧裂纹靠近主管和支管端母材组织均为铁素体+珠光体,晶粒度存在显著差异,表明开裂位置两侧钢管的生产工艺不同;开裂位置所在环带呈明显的焊缝和热影响区组织特征,表明该环带为环焊缝,开裂位置位于环焊缝上;开裂位置处的裂纹面被灰黑色物质覆盖,该物质主要由铁的氧化物组成,少量为焊条药皮成分的疏松枝晶状非金属夹渣,进一步说明开裂点位于环焊缝上。

剥离防腐层后,开裂位置整个环带内、外表面呈明显的环焊缝特征,同时经现场确认,与三通支管连接的现场环焊缝在送样时并未截取。因此,判断开裂位置的环焊缝是在三通制造过程中产生的。该失效三通属于等径无缝三通,采用冷挤压成型工艺,生产工序主要包括下料、去毛刺、润滑、冷挤压、应力消除、割通、修整、表面处理、车坡口和无损探伤等。失效三通支管上存在异常环焊缝,不符合等径无缝三通的生产工艺要求。该环焊缝存在严重的金属不连续现象,且开裂位置最严重,存在未焊透缺陷,这进一步表明该三通存在严重的质量问题,制造过程中的无损探伤和质量验收环节未能发挥作用。

裂纹附近、开裂位置、金属缺失位置均存在未焊透缺陷,导致三通有效壁厚显著降低,尤其是开裂位置未焊透缺陷尺寸较大,极大降低了三通的承压能力,随着试压压力增大,该位置最先起裂并扩展,直至穿透剩余壁厚,最终导致泄漏[5-6]。

3 结论及建议

(1) 该失效三通的开裂位置在支管的环焊缝上,环焊缝是在三通制造阶段产生,不符合等径无缝三通的生产质量要求。

(2) 开裂的主要原因是环焊缝上存在严重的未焊透缺陷,随着试压压力增大,未焊透缺陷起裂并扩展直至穿透剩余壁厚。