矿柱尺寸设计及稳定性的数值模拟分析

2021-06-30范文涛纪永刚于文杰

范文涛 纪永刚 于文杰 张 杰

(1.锡林郭勒盟山金白音呼布矿业有限公司;2.北京科技大学土木与资源工程学院)

地下采矿工程中,矿柱能够有效控制顶板跨度过大引起的变形破坏,保障顶板围岩稳定。在上覆岩层荷载作用下,矿柱宽度过小,容易产生失稳;矿柱宽度过大,会损失矿量。因此,科学合理地设计永久矿柱的宽度对维持采场稳定、提高资源利用率等具有重要意义。

针对矿柱稳定性问题,国内外学者在矿柱强度公式推导、安全系数计算等方面取得了丰硕成果[1-3]。尹升华等[4]基于矿柱荷载与失稳势函数分析了影响矿柱稳定性的因素,进一步简化矩形矿柱安全系数的计算公式;宋卫东等[5]比较了条形矿柱与方形矿柱的强度,建立了二者与其主要影响因素间的回归方程;陈光飞等[6]考虑充填体对矿柱的强化作用,推导出了矿柱安全系数表达式。李传奇等[7]使用地质强度指标GSI分析了硬岩柱稳定性,基于预测应力估算其安全系数。Bradley等[8]对矿区深部花岗岩矿柱进行现场监测,研究了采矿活动中矿柱的位移和应力变化特征。钟福生等[9]研究了房柱法采矿中不同开采深度下的合理矿柱尺寸。

白音呼布矿区最大开采深度已达900 m,地应力环境复杂,围岩较为破碎,合理留设矿柱能够保证采场围岩稳定。采用从属面积法估算矿柱的强度和轴向压应力,从而计算矿柱尺寸,并用数值模拟验证其合理性,为类似矿山矿柱稳定性设计提供参考。

1 矿柱强度理论计算

1.1 矿柱压力确定

采场开挖过程中,应力扰动及应力重分布导致围岩强度弱化,矿柱承载能力相较完整岩石有所降低,其力学参数应进行折减。根据Hoek-Brown强度准则,计算如下。

式中,σ1、σ3为岩体破坏时的最大主应力和最小主应力,MPa;σc为试块的平均单轴抗压强度,MPa;m为反映岩石软硬程度的常数;s为反映岩体破碎程度的常数。

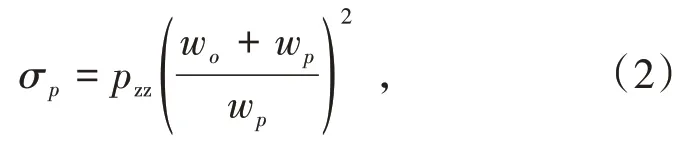

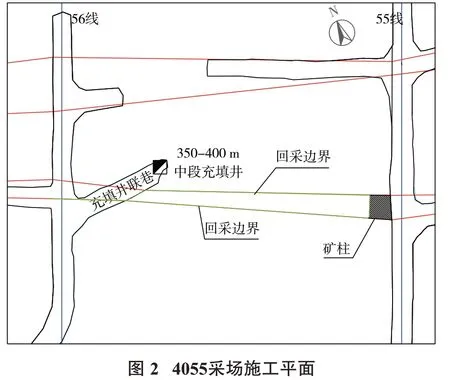

根据矿柱的承载机理,其表面承受的荷载为上覆岩体的重力。矿柱压应力一般采用从属面积法来估算矿柱平均轴向压应力[10],如图1所示,其承载的面积为矿柱自身的面积和矿柱分摊的开采面积之和,计算公式如下。

式中,σp为矿柱上表面承受荷载,MPa;pzz为开采前应力场的垂向正应力分量,MPa;wp为矿柱宽度,m;wo为矿房跨度,m。

1.2 矿柱安全系数

根据式(1)和式(2)可得到永久矿柱安全系数的表达式,见式(3)。

安全系数F>1时矿柱稳定,F<1时矿柱不稳定,安全系数越大越安全。在矿柱参数设计中,应充分考虑开采深度、充填体水平应力、矿房宽度、矿柱宽度因素的影响[6]。工程实践表明,大多数矿山采用安全系数为1.2~1.5,矿柱未发生破坏[11],因此,安全系数取为1.2。

2 工程算例

2.1 工程条件

山金白音呼布矿区位于内蒙古东乌珠穆沁旗东北部,矿体主要位于矿区北部NWW向构造蚀变破碎带中。矿体近矿围岩多为二长花岗岩,部分为泥质板岩,围岩破碎、地压作用显著。从矿岩地质条件来看,其稳定性主要受变形地压和破碎带影响。

针对矿岩体不同稳定程度,矿山主要的采矿方法为上向水平分层充填采矿法和上向进路式胶结充填采矿法,采场沿矿体走向布置,采场长为100 m,宽为矿体水平厚度,分段高度10.5 m。根据矿区工程所处区域岩性、埋深的不同,有针对性的采取不同的支护方式,主要以锚杆加金属网片支护为主。

2.2 矿柱尺寸设计

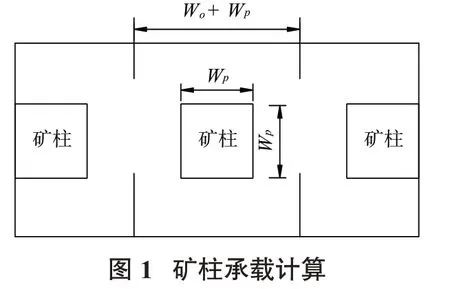

以400 m中段4055采场为例,进行矿柱强度及稳定性分析。采场施工图如图2所示。

矿柱宽度与顶板极限跨度有关,计算矿柱尺寸时应考虑顶板极限跨度。该采场进路跨度控制在4~6 m,分层垂直高3.5 m。采用点荷载强度测试得到试块的平均单轴抗压强度78.75 MPa,矿柱在二维应力状态时,s=0.5,根据Hoek-Brown强度准则对区域岩体力学参数进行折减。由式(1)计算矿柱岩体强度为55.68 MPa;当安全系数取1.2时,由式(2)可得矿柱上表面承受荷载为46.4 MPa;开采前应力场的垂向正应力分量为12 MPa,因此,方形矿柱宽度为6.25 m。

3 数值模拟

3.1 模型建立

根据白音呼布矿山井下矿体埋深,选取+400~+350 m中段,采用FLAC3D数值模拟软件建立4055采场矿柱模型。简化的模型具有对称性,模型尺寸取实际的四分之一,能有效提高模型的计算效率。模型坐标轴Y为矿体厚度方向,X轴为矿体走向,Z轴为铅垂方向,共划分32 959个单元,30 963个节点。

矿区模型整体施加重力场,底部施加位移边界,岩体周边施加应力边界。根据矿区实测地应力场分布特征,上边界施加垂直载荷约为12 MPa,最大水平主应力为24 MPa(Y轴方向),最小水平主应力为9.6 MPa(X轴方向)。本构模型选用应变软化模型,岩石材料表现为每2%切向变形时,黏聚力下降,摩擦角变化为6°。为了确定矿柱可支撑的最大荷载,模型顶部以-5×10-6m/步的恒定速度垂直下移。岩体物理力学参数:岩石密度为2 700 kg/m3,体积模量为14.1 GPa,剪切模量为8.9 GPa,泊松比为0.26,黏聚力为2.85 MPa,内摩擦角为46.55°,抗拉强度为0.2 MPa。

3.2 结果分析

开挖后的方形矿柱巷道位移等值线云图如图3所示。在交叉巷道的顶板中心处出现最大位移,约为5.2 mm;X轴方向一侧边墙位移大于Y轴方向一侧位移。图4为矿柱中部塑性区分布情况,可以看出塑性区从边墙0.8 m到交叉点柱角处1.7 m深;X轴方向一侧张拉塑性区分布较多,Y轴方向一侧剪切塑性区分布较多(图4)。巷道内最大主应力出现在巷道底角部位,应力高达43.8 MPa。

当矿柱模型顶部由应力边界条件切换为速度边界条件,矿柱最终承载力达57 MPa,与理论计算结果相近。矿柱峰值荷载前(51.6 MPa)、后(53.5 MPa)的最大主应力分布云图和塑性区分布情况分别如图5、图6所示。随着模型顶部位移加载,矿柱破坏范围逐渐增大:峰前为巷道边墙部位的剪切塑性区的发展,峰后表现为巷道边墙与交叉点柱角部位的共同发展,且峰后最大主应力增大很多。

3.3 长宽比对矿柱稳定性的影响

当矿柱承载面积一定,长宽比由1∶1变成1∶0.7和1∶0.5时,得到的矿柱峰值应力及位移变化信息汇总如表1所示,矿柱承载应力随计算时步增加的变化曲线如图7所示。

?

根据数值模拟结果可知,巷道中心交叉点处的位移和塑性区分布以及主应力分布情况随矿柱长宽比变化不大。当边界条件改变后,矿柱承受的应力在达到峰前约53 MPa之前基本一致;此后,应力变化出现差异:在矿柱最大承载能力随长宽比的减小而降低,降幅较小,仅为3%和5%;峰后应力降低速率不同,长宽比较大的模型表现出的脆性破坏特征更为显著。

4 结论

基于Hoek-Brown强度准则对采场岩体的力学参数进行折减,然后进行采场矿柱尺寸的理论计算。采用数值模拟方法对设计的矿柱进行稳定性分析,得到以下结论。

(1)采用从属面积法估算白音呼布井下矿柱承受荷载,并选取安全系数1.2进行矿柱尺寸设计,得到4055采场方形矿柱宽度为6.25 m。

(2)开挖后的方形矿柱巷道交叉中心点处位移最大,矿柱峰值应力时的位移达到17.5 mm,巷道内集中应力出现在巷道底角部位;最大主应力方向的围岩多发生剪切破坏,最小主应力方向多为张拉破坏。

(3)当承载面积一定时,矿柱的长宽比值越大,承载能力降低,且脆性破坏特征明显。相较于长方形矿柱,方形矿柱稳定性最好。