2-烷基蒽醌的合成研究进展

2021-06-29任相伟汤红梅李继新

任相伟,汤红梅,李继新

(1.天津大学理学院,天津 300072;2.天津科技大学理学院,天津 300457;3.天津黄埔盐化工程技术有限公司,天津 300451)

2-烷基蒽醌是一种具有重要研究价值的精细化学品,广泛应用于医药中间体[1]、染料、树脂、阻聚剂[2]、过氧化氢工作液载体[3]等领域。如2-甲基蒽醌是抗肿瘤药物的中间体[4];2-叔丁基蒽醌是合成树脂的阻聚剂和聚合催化剂[5];2-丁基蒽醌、2-戊基蒽醌是生产过氧化氢工作液必不可少的载体[6-7]。近几年随着过氧化氢需求量的增加,对2-烷基蒽醌的合成研究也进一步加强[8]。

目前,2-烷基蒽醌的绿色合成法主要有以下几类:苯酐法、烷基蒽氧化法、萘醌法及其它方法。作者在此对几种合成方法的研究进展进行综述,以期对2-烷基蒽醌的绿色合成提供帮助。

1 苯酐法

苯酐法(图1)是2-烷基蒽醌的传统合成方法,具有原料易得、工艺简单、成本低、收率高等优点。苯酐法合成2-烷基蒽醌主要分两步:首先是苯酐与烷基苯在三氯化铝的催化下发生傅克酰基化反应,生成2-(4′-烷基苯甲酰基)苯甲酸[9];然后在发烟硫酸、浓硫酸或多聚磷酸的条件下,发生关环反应合成2-烷基蒽醌[10]。苯酐法合成2-烷基蒽醌在国内外已有工业化生产的报道,生产过程中会产生大量废液,严重污染环境。据报道,每生产1 t 2-乙基蒽醌,就需要1.76 t三氯化铝和4.2 t发烟硫酸,产生大量废液[11]。因此,对苯酐法催化剂进行改进以减少废液的产生对提高产量、减少环境污染具有重要意义。

图1 苯酐法合成2-烷基蒽醌

1.1 两步法合成2-烷基蒽醌

两步法是分别经过傅克酰基化反应和关环反应得到2-烷基蒽醌,可以对两步反应催化剂分别进行改进。以离子液体或三氟化硼-氟化氢为催化剂替代三氯化铝,减少傅克酰基化反应过程中废液的产生;以改性沸石分子筛或离子液体为催化剂替代发烟硫酸、浓硫酸或多聚磷酸,减少关环反应过程中废液的产生。

1.1.1 傅克酰基化反应催化剂的改进

1.1.1.1 离子液体催化傅克酰基化反应

离子液体作为环境友好型的酸性催化剂,与传统的三氯化铝相比,可以减少环境污染,实现绿色化生产。离子液体具有反应活性高、条件温和等优点,但同时具有黏度大、成本高、无法进行大规模生产等缺点。2008年,唐军明[12]以氯化1-甲基-3-丁基咪唑氯铝酸盐类离子液体([Bmim]Cl-AlCl3)为催化剂,在无溶剂条件下,以97%的收率得到2-(4′-乙基苯甲酰基)苯甲酸。2015年,张政等[13]用廉价的盐酸三乙胺替代烷基咪唑制备了盐酸三乙胺-三氯化铝离子液体,并将其用于催化苯酐与乙苯的反应,以石油醚为溶剂,以98%的收率得到2-(4′-乙基苯甲酰基)苯甲酸。

对离子液体进行负载后其活性略有下降,但可以重复使用,减少环境污染,具有较好的应用前景。2008年,张信伟等[14]将离子液体负载到改性二氧化硅上,使其更容易回收,用高活性的负载氯铝酸盐离子液体催化苯酐与乙苯反应合成2-(4′-乙基苯甲酰基)苯甲酸,苯酐转化率达到100%,产物选择性达到91%;将离子液体再生后重复使用,苯酐转化率仍然是100%,产物选择性降至88%。2015年,陆雅男等[15]用室温离子液体1-丁基-3-甲基咪唑氯铝酸盐修饰的Hβ沸石分子筛催化合成2-(4′-乙基苯甲酰基)苯甲酸,发现以二氯甲烷为溶剂、离子液体与Hβ沸石分子筛质量比为1∶4、反应12 h时的收率为52%。

1.1.1.2 三氟化硼-氟化氢催化傅克酰基化反应

1983~1986年,Devic[16-18]用三氟化硼-氟化氢催化苯酐与烷基苯反应得到2-(4′-烷基苯甲酰基)苯甲酸,反应过程中加入二氯甲烷降低邻苯甲酰苯甲酸(OBB)络合物分解温度,实现三氟化硼和氟化氢的回收。该方法避免使用三氯化铝,减少废液的产生,但是原料需要在-40 ℃下加入,当反应温度为20 ℃时需要4.7 MPa的高压,同时氟化氢毒性较大,因此对设备要求较高。

1.1.2 关环反应催化剂的改进

1.1.2.1 改性沸石分子筛催化关环反应

有机酸改性沸石分子筛可以催化关环反应合成2-烷基蒽醌。郭新闻课题组对有机酸改性Hβ沸石分子筛的催化性能、酸性、晶粒尺寸、再生等方面进行了研究。发现柠檬酸改性Hβ沸石分子筛的酸位点数量和酸性要适中,如果酸位点太多、酸性太高,会导致分子间脱水,生成高分子化合物,附着在改性Hβ沸石分子筛表面导致改性Hβ沸石分子筛失活;如果酸位点过少、酸性过低,也会导致改性Hβ沸石分子筛活性降低[19]。Hβ沸石分子筛的酸性及晶粒尺寸会影响关环反应,其中晶粒尺寸的影响更显著;低温时,扩散速率是影响关环反应的主要因素,粒径越小扩散速率越快;温度升高后扩散速率的影响减弱,粒径的影响不显著[20]。有机酸改性Hβ沸石分子筛在循环使用过程中活性会降低,若用乙醇洗涤除去附着在催化剂上的高分子物质,再焙烧除去小分子物质,可以实现Hβ沸石分子筛再生,再生后的Hβ沸石分子筛重复使用4次后的转化率仍高达99%[21]。用柠檬酸、酒石酸、苹果酸和丙二酸改性的Hβ沸石分子筛都可以实现95%以上的转化率和选择性,具有较好的催化效果[22]。用草酸改性β沸石分子筛作为催化剂,可以92%的转化率和59%的选择性得到2-乙基蒽醌[23]。2017年,吕杨等[24]用氨水和柠檬酸共同处理Hβ沸石分子筛,并将其应用于2-乙基蒽醌的合成反应,以78%的收率得到2-乙基蒽醌。2019年,陈杰等[25]使用柠檬酸改性β沸石分子筛作为催化剂,在300 ℃下反应,2-(4′-戊基苯甲酰基)苯甲酸的转化率为98%。

无机酸改性沸石分子筛也可催化关环反应合成2-烷基蒽醌。无机酸改性沸石分子筛具有高效、绿色环保等优点,可用于固定床连续生产。2015年,刘全杰等[26]针对固定床反应器开发了不同的无机酸改性沸石分子筛催化剂,其中磷钼酸、磷钨酸改性的沸石分子筛催化剂的催化效果较好。孔岩等[27]用硼酸改性Hβ沸石分子筛,在固定床反应器上催化2-(4′-乙基苯甲酰基)苯甲酸脱水合成2-乙基蒽醌,可以实现44%的转化率和77%的选择性,催化剂循环使用4次后,催化活性没有明显降低。

1.1.2.2 离子液体催化关环反应

2017年,郭亚楠等[28]以N-甲基咪唑、吡啶、1,4-丁烷磺内酯、对甲苯磺酸为原料制备了离子液体,并将其用于催化合成2-叔丁基蒽醌,以90%的收率得到目标产物,且离子液体重复使用5次后,催化活性没有明显变化。

1.2 一锅法合成2-烷基蒽醌

一锅法是连续发生傅克酰基化反应和关环反应合成2-烷基蒽醌,反应催化剂可以是改性沸石分子筛、明矾或改性二氧化硅,反应步骤少,反应效率高。

1.2.1 改性沸石分子筛催化一锅法反应

在沸石分子筛上负载金属离子可催化一锅法合成2-烷基蒽醌。2009年,姜翠玉课题组[29]用离子交换法和等体积浸渍法对Hβ沸石分子筛进行改性,并将其用于催化苯酐与甲苯一锅法合成2-甲基蒽醌,结果发现CeO2的负载量越高,催化效果越差,但反应选择性明显提高,高达98%。2011年,刘玉芝[30]将Al2(SO4)3改性Hβ沸石分子筛用于催化合成2-甲基蒽醌,收率达到25%。2012年,姜翠玉课题组[31]采用超声浸渍法将Al2(SO4)3负载到Hβ沸石分子筛上,用于催化合成2-乙基蒽醌,实现了45%的转化率和50%的选择性。2015年,姜翠玉课题组[32]比较了离子交换法、普通浸渍法和超声浸渍法改性Hβ沸石分子筛的催化活性,发现超声浸渍法改性Hβ沸石分子筛的催化活性最高,其中以负载Ce2O3的Hβ沸石分子筛为催化剂时,2-乙基蒽醌的收率可达到26%。

在沸石分子筛上负载酸也可以催化一锅法合成2-烷基蒽醌。2014年,姜翠玉课题组[33]采用微波辐射法,将无机酸和有机酸负载到Hβ沸石分子筛上,用于催化合成2-乙基蒽醌,发现马来酸的负载效果较好。采用马来酸和Ce(NO3)3·6H2O复合改性的Hβ沸石分子筛催化合成2-乙基蒽醌,收率可达23%。

用铵盐改性的沸石分子筛同样也可催化一锅法合成2-烷基蒽醌。2007年,毕晨光等[34]用硝酸铵改性HZ-1沸石分子筛得到液-固多相催化剂,在反应温度为250 ℃、间歇式反应条件下,邻苯二甲酸酐的转化率达到71%,2-甲基蒽醌的选择性为89%。2009年,Hou等[35]用硝酸铵改性的Hβ纳米级沸石分子筛催化合成2-甲基蒽醌,收率达到82%。2010年,侯启军等[36]用改性的HZ-1沸石分子筛作为催化剂,在250 ℃下反应5 h,邻苯二甲酸酐的转化率达到71%,2-甲基蒽醌的收率为65%。2017年,刘为清等[37]采用微波辐射法辅助硝酸铵改性Hβ沸石分子筛,用于催化苯酐与乙苯一锅法合成2-乙基蒽醌,收率达到21%,再生后催化性能可恢复到初始的92%。

1.2.2 明矾催化一锅法反应

2010年,Madje等[38]报道了苯酐和取代苯在水为溶剂、25%明矾为催化剂的条件下,以92%的收率得到2-甲基蒽醌。该方法具有条件温和、原料便宜、耗时短等优势,但反应过程中使用了大量明矾,没有回收利用,并且只进行了微量实验,能否实现工业化生产还有待进一步研究。

1.2.3 改性二氧化硅催化一锅法反应

2014年,Naeimi等[39]用氯磺酸与二氧化硅反应得到SSA(silica sulfuric acid),将其用于催化苯酐和乙苯合成2-乙基蒽醌,收率达到77%。

2 烷基蒽氧化法

烷基蒽氧化法合成2-烷基蒽醌包括两步反应:首先是蒽的傅克烷基化反应,生成2-烷基蒽;其次是2-烷基蒽的氧化反应,生成2-烷基蒽醌。

2.1 蒽的傅克烷基化反应

蒽的傅克烷基化反应底物可以是卤代烃、醇或烯烃。

2009年,袁新华等[40]报道了蒽与2-氯丙烷在离子液体[Bmim]Cl-AlCl3室温催化下发生傅克烷基化反应,以69%的收率和77%的选择性得到2-异丙基蒽。Chen等[41]以氯化1-乙基-3-甲基咪唑氯铝酸盐类离子液体([Emim]Cl-AlCl3)为催化剂,催化蒽与2-氯丙烷发生傅克烷基化反应合成2-异丙基蒽(图2),收率74%,选择性82%;离子液体催化剂循环使用6次后,催化活性没有明显降低。

图2 蒽与2-氯丙烷的傅克烷基化反应

2017年,叶金鑫等[42]报道了β沸石分子筛催化蒽与叔丁醇的傅克烷基化反应合成2-叔丁基蒽(图3),该反应有大量原料剩余,收率不高,有待进一步改进。

图3 蒽与叔丁醇的傅克烷基化反应

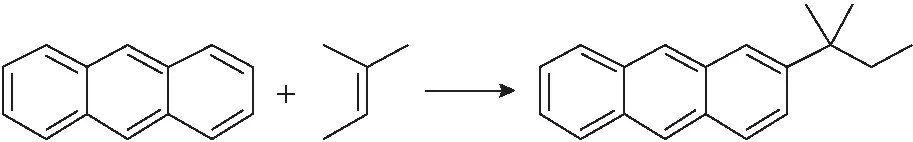

2018年,王伟建[43]报道了蒽和异戊烯在酸或分子筛催化下,发生烷基化反应合成2-戊基蒽。2020年,郑博等[44]使用固体酸催化剂催化蒽与2-甲基-2-丁烯的傅克烷基化反应(图4),以81%的转化率和91%的选择性得到2-叔戊基蒽;通过熔融结晶-蒸馏耦合技术分离2-叔戊基蒽,可显著降低蒽-烷基蒽产物分离难度,提高2-叔戊基蒽的纯度和总收率。该方法有望用于大规模生产2-叔戊基蒽。

图4 蒽与2-甲基-2-丁烯的傅克烷基化反应

2.2 2-烷基蒽的氧化反应

图5 2-烷基蒽氧化得到2-烷基蒽醌

过氧化叔丁醇可作为2-烷基蒽的氧化剂。1983年,Müller等[45]报道了2-甲基蒽在铑络合物催化剂、过氧化叔丁醇氧化剂条件下,以87%的收率得到2-甲基蒽醌。

过氧化氢作为绿色氧化剂,也可以催化2-烷基蒽的氧化反应。2010年,Wienhöfer等[46]以铑配合物为催化剂、甲醇为溶剂、过氧化氢为氧化剂,在40 ℃下反应7 h,以77%的收率得到2-乙基蒽醌。2011年,Conde等[47]报道了2-乙基蒽在铜络合物为催化剂、乙腈和1,2-二氯乙烷为溶剂、过氧化氢为氧化剂的条件下,以98%的收率得到2-乙基蒽醌。

金属络合物可以催化2-乙基蒽醌的合成,但是由于配体难合成、催化剂不能回收等缺点,无法进行大规模生产。2020年,郑博等[44]以负载镧和钼的SiO2-Al2O3复合物为催化剂、过氧化氢为氧化剂,实现了2-叔戊基蒽合成2-叔戊基蒽醌。

高价碘是实验室常用的氧化剂,也可以催化2-烷基蒽的氧化反应。Zhdankin课题组[48-52]以2-叔丁基蒽为原料、铁配合物为催化剂、高价碘为氧化剂,高收率合成了2-叔丁基蒽醌。但是高价碘价格较为昂贵,无法实现大规模生产。

氧气作为氧化剂,具有价格便宜、绿色环保等优势,是2-烷基蒽的理想氧化剂。2006年,Tsang等[53]以全氟钴酸盐和溴化钠为催化剂、水-超临界二氧化碳为溶剂、氧气为氧化剂,120 ℃反应24 h,2-甲基蒽的转化率达到62%,2-甲基蒽醌的选择性达到76%。2018年,王伟建[43]以负载锰、镁、铁等金属元素的γ-Al2O3为催化剂、氧气为氧化剂,将2-叔戊基蒽氧化成2-叔戊基蒽醌。2020年,戴立言等[54]用负载钨、钼的催化剂,在氧气氛围下,将取代蒽氧化成对应的蒽醌。

3 萘醌法

萘醌法合成2-烷基蒽醌较为繁琐,首先要通过三步反应合成2-叔戊基-1,3-丁二烯:甲基叔戊基酮与乙炔反应生成3,4,4-三甲基-1-己炔-3-醇,再使用Lindler催化剂催化加氢,还原生成3,4,4-三甲基-1-己烯-3-醇,最后脱水生成2-叔戊基-1,3-丁二烯;然后与1,4-萘醌发生Diels-Alder反应,生成2-叔戊基-1,4-二氢蒽;再在空气中氧化生成2-叔戊基蒽醌(图6)。虽然该反应较为绿色环保,但所需原料2-叔戊基-1,3-丁二烯合成较为困难,且需要用到乙炔气体,同时反应步骤繁琐,不利于工业化生产[55]。

图6 2-叔戊基蒽醌的合成路线

4 其它方法

除了上面提到的苯酐法、烷基蒽氧化法、萘醌法合成2-烷基蒽醌外,还有一种方法(图7),该方法主要分为三步:第一步,甲苯与叔戊基氯发生傅克烷基化反应,得到1-甲基-4-叔戊基苯;第二步,1-甲基-4-叔戊基苯与苄基氯发生傅克烷基化反应,生成5-叔戊基-2-苄基甲苯;第三步,以氧化铝负载的V2O5和UO3为催化剂,发生氧化反应,以100%的转化率和55%的选择性将亚甲基及甲基氧化,得到2-叔戊基蒽醌[56-57],氧化反应需要在500 ℃下进行,对设备要求较高。

图7 2-叔戊基蒽醌的合成路线

5 总结

苯酐法、烷基蒽氧化法、萘醌法合成2-烷基蒽醌各有所长。萘醌法合成路线虽然绿色环保,但合成步骤繁琐,不适合工业化生产。苯酐法在原料来源和经济效益方面具有明显优势,若研究和发展环保、高效、可循环使用的催化剂,替代传统方法中三氯化铝和强酸(发烟硫酸、焦磷酸),将具有很好的发展前景;一锅法合成2-烷基蒽醌,在实验操作、环保、经济方面有更大的优势,但是反应的选择性和收率有待进一步提高。烷基蒽氧化法是一条绿色合成路线,具有工艺简单、高效、污染小等优点,反应过程实现了100%的原子利用率,具有工业化生产的潜力。