川东石炭系低压气井解堵工艺研究与应用

2021-06-28叶颉枭张华礼李松王小红熊伟曾知昊

叶颉枭 张华礼 李松 王小红 熊伟 曾知昊

1.中国石油西南油气田公司工程技术研究院 2.国家能源高含硫气藏开采研发中心 3.中国石油西南油气田公司天然气研究院 4.中国石油西南油气田公司重庆气矿

川东石炭系气井因油套管腐蚀、入井液体与地层不配伍、地层颗粒运移等原因,部分气井井筒出现了不同程度的堵塞,严重影响气井产能。同时,川东石炭系气藏开采进入中后期,气井井底压力不断降低。目前,五百梯、沙坪场等气田有利区域压力系数低于1.0,部分气井压力系数甚至降到0.5以下[1]。低压气井地层压力不足,常年反复酸化形成大的近井酸蚀通道,使得酸液未发挥作用就已漏失,表现为酸化施工过程中油压不起压甚至酸液自吸;酸化后,残液返排率低以及二次沉淀不能清除,反而造成对储层的伤害。井筒和地层堵塞若不能有效解除,将严重影响气井产能。

国内外学者不论是在解堵工艺或液体方面都进行了大量的研究。曹蕾等[2]利用CO2配合增溶剂蓄能压裂补充低压气井地层能量,通过不返排酸及缩膨剂解除地层堵塞,实现储层改造;Nasir Khan[3]提出一种超声波辅助化学强化解堵技术,尤其适合水敏储层的无机垢和凝胶堵塞,解堵效果好;吴广等[4]研制出一种集聚合物解堵与无机堵塞物解堵功能于一体的螯合解堵体系,入井后可长时间关井反应且无需快速返排;姚茂堂等[5]开展了凝析气藏井筒的结垢分布规律、垢成分、结垢原因及除垢措施研究。

针对川东石炭系低压气井,开展了井筒堵塞物成分分析,优选出井筒解堵液配方,对于油管、套管和地层堵塞提出了不同解堵工艺,并对地层解堵工艺进行了参数优化,现场试验效果好,可为同类气井解堵提供借鉴和参考。

1 井筒堵塞物分析与解堵液优选

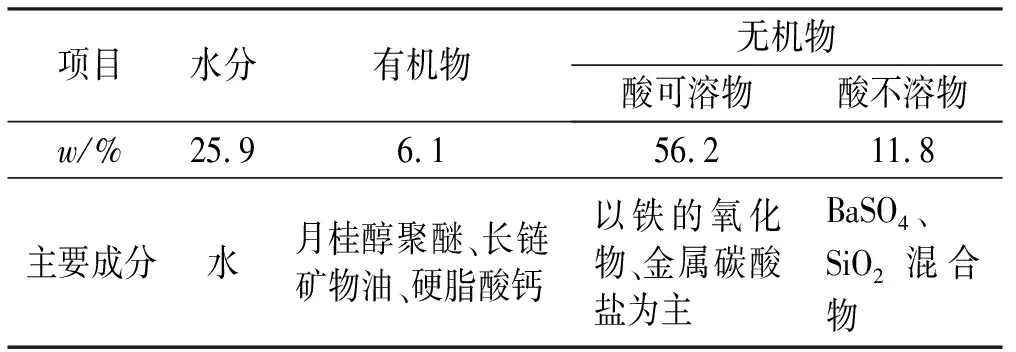

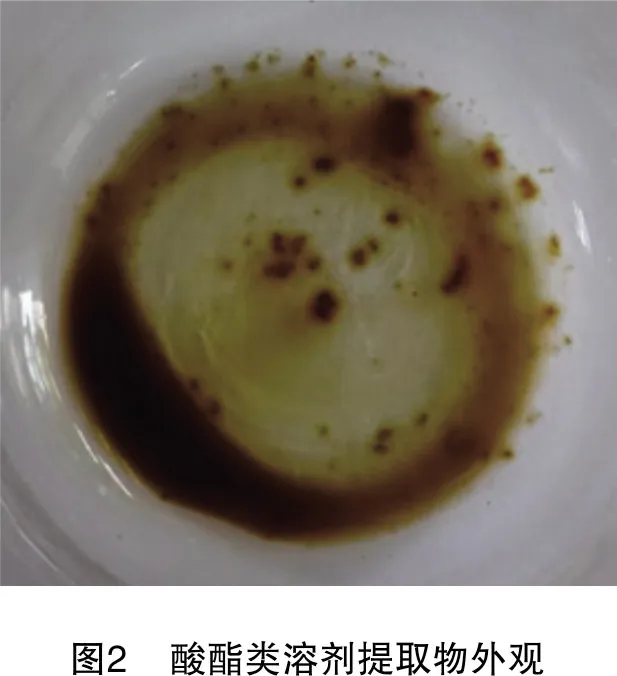

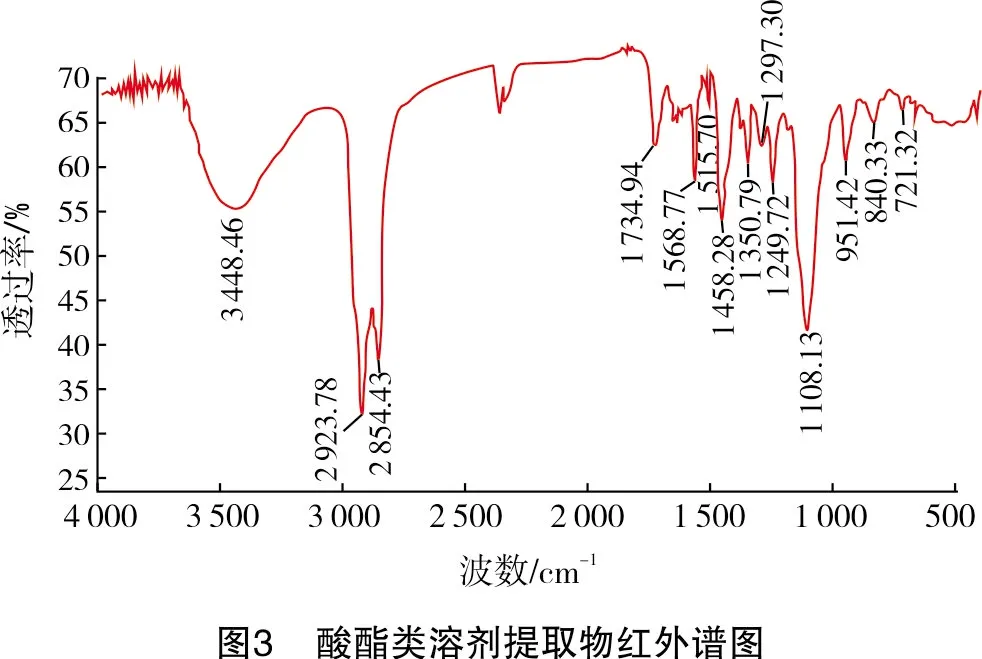

川东石炭系气井堵塞物成分复杂,来源多样。通过气井大修作业,如更换油管、打捞井下落鱼和日常的通井作业,获取井下堵塞物。室内采用不同极性有机溶剂萃取分离的预处理技术、集成精密仪器分析和化学分析的元素组成定性和定量分析技术,对井筒堵塞物组分进行分析。以TD井为例,堵塞物为黑色不均匀固体颗粒(见图1),用醚类、酸酯类、醇类等不同极性的有机溶剂对不溶物进行顺序提取分离烘干预处理,得到堵塞物水分、有机物、无机物各组分样品及含量(见表1)。有机物、无机物采用红外光谱分析,判断其主要成分,图2、图3为酸酯类有机溶剂提取物外观及红外谱图,分析为月桂醇聚醚类有机物:2 923 cm-1、2 854 cm-1和1 458 cm-1、1 378 cm-1、721 cm-1为长链烷基,-OH出现在3 448 cm-1;聚醚特征峰:1 350 cm-1、1 108 cm-1、951 cm-1、840 cm-1。

表1 垢样组成及主要成分

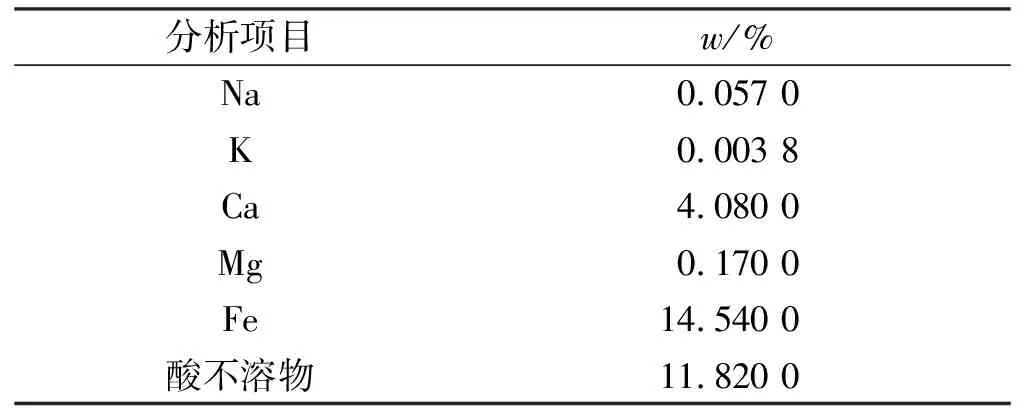

无机物先用能谱电镜扫描仪定性分析无机元素组成(见图4),确定主要金属元素有铁、钙、钡、铝、镁、钠等,非金属元素有碳、氧、硫、硅等。无机物用盐酸消解处理后过滤,滤液采用原子吸收光谱法分析其中金属离子含量,将不溶物烘干称量,得到酸不溶物含量,结果见表2。

表2 垢样中金属离子、酸不溶物的质量分数

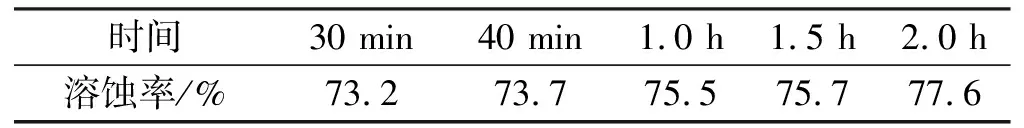

由于垢物主要由酸可溶物组成,因此考虑解堵液主剂为盐酸体系,同时添加对油污具有分散剥离能力的表面活性剂,制成表活酸对TD井垢样进行溶蚀,结果见表3。90 ℃下,15%(w)表活酸对垢物溶蚀率可达70%以上。反应30 min后,溶蚀率为73.2%,2 h后为77.6%,增量较小,说明盐酸与垢样接触能快速溶解堵塞物。推荐的解堵工作液体系为15%(w)HCl+1%(w)缓蚀剂+2%(w)铁稳剂+3%(w)表面活性剂。根据每口井垢物解除实验的结果,对表面活性剂、缓蚀剂和铁稳定剂等添加剂的具体加量适当调整。

表3 90 ℃下酸液对垢样的溶蚀率

2 井筒解堵工艺推荐

根据井筒内堵塞物的堵塞位置,主要为油管内与套管内堵塞。对于油管堵死井,可尝试用连续油管在油管内建立循环通道,然后采用小排量泵注循环解堵液。根据室内实验解堵液与堵塞物反应速率,控制连续油管下放时间,一旦能够有效建立流体通道,则停止连续油管作业,以降低连续油管卡管柱等井下复杂情况风险,最后通过油管泵注解堵液,解除油管堵塞[6]。对于油管局部堵塞井,采用油管小排量泵注,增加解堵液在油管中的运移时间,施工结束后以室内实验得出的解堵液与堵塞物反应速率控制关井时间,达到关井时间后开井排液,以增加解堵液在油管中的作用时间。

通过对现有的套管解堵工艺分析,影响套管解堵效果的主要因素有两点:一是气井压力系数低,采用流体循环携带法的井筒清洁工艺不能满足套管解堵作业;二是采用机械捞砂工具由于没有旋转动力,对井下板结沉砂捞取效果较差。可旋转式捞砂工具基本解决了旋转问题,但由于受现场条件限制,多数时候不具备实施旋转钻进的条件(设备没有配备转盘、作业管柱没有采用钻杆),在某些情况下存在不安全因素。因此,推荐真空回位捞砂套管清洁工艺,相比常规的水力冲砂无需增加任何设备,成本低;不污染储层;能够较快地处理井喷事故;抽砂能力强,可抽出较大的水泥块,在低压井或井漏严重井中无需建立循环;当地下砂面较硬时,可以用砂钻进行钻进来捣碎砂面。

3 地层解堵工艺优化

基质酸化不仅可以旁通污染带解除污染,还可以进一步提升近井地带的渗透率和孔隙度[7]。川东石炭系气井生产时间长,常年反复酸化导致气井井周形成大的近井酸蚀通道,酸液未发挥作用就已漏失。泡沫酸化能对井周酸蚀大通道进行有效暂堵,提高严重污染和相对低渗井段的酸化效果;残酸返排时,泡沫使得井筒内压力降低后再自身膨胀,起到了增能的作用,尤其适用于能量不足的低压气井[8-9]。前期,本区气井已开展了泡沫酸现场试验,但是最优工艺参数尚不明确。利用之前研究者建立的泡沫分流模型[10-12],对泡沫暂堵进行了模拟研究和工艺参数优化,以期指导现场施工。

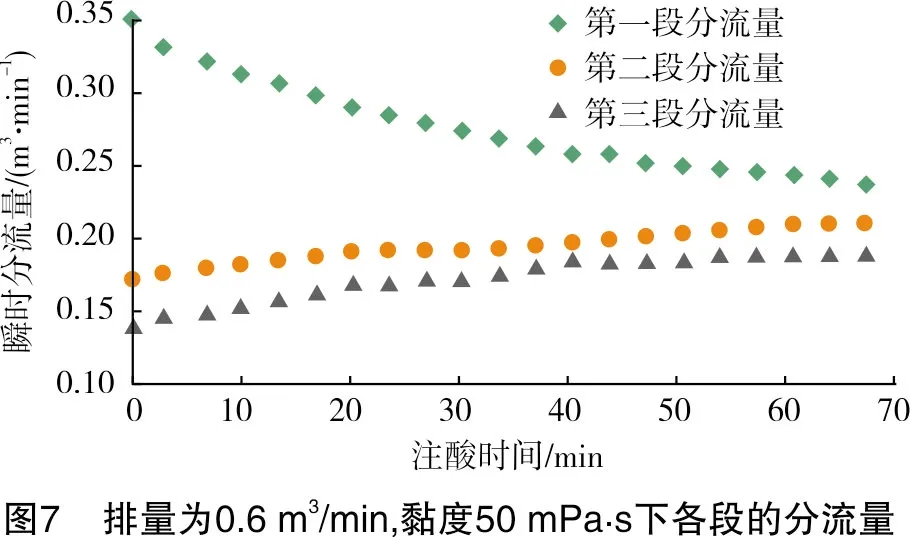

假设把某井储层段分成孔渗条件不同的3个小段:第1段污染少,孔隙度和渗透率较高;第2段污染较多,储层物性居中;第3段受污染最多,孔渗条件最差。图5~图7是不同条件下的模拟结果。在注酸开始阶段,高渗层(第1段)吸酸能力强,进液量大,而低渗透层(第2、3段)进酸少。随着注酸时间延长,高渗透层分流量逐渐降低,而低渗透层的分流量逐渐增大,表明泡沫酸可以有效地实现均匀酸化,对于经过多次酸化改造后形成的酸蚀蚓孔有一定的暂堵作用。排量为0.4 m3/min、黏度50 mPa·s的泡沫酸,经过约35 min注酸能实现各段瞬时进酸量相同(见图5);若黏度不变,排量提高到0.6 m3/min,只需约30 min注酸就能实现各段瞬时进酸量相同(见图6);排量保持0.6 m3/min不变,黏度降低为20 mPa·s,注酸超过70 min仍未能实现各段瞬时进酸量相同(见图7)。因此,在其他条件不变的情况下,提高酸液排量和泡沫酸黏度有利于更好更快地实现全井均匀酸化。

根据不同气井污染程度来决定酸化处理半径,一般选择1~3 m,然后用体积法初步确定酸液规模范围,再利用StimPT基质酸化软件模拟计算不同用酸强度下的表皮系数改善情况,从而确定酸液用量。由于泡沫酸液柱压力远低于常规酸,因此施工时井口泵压较高,根据不同排量下的摩阻、液柱压力和地层压力预测井口泵注压力。在不超井口限压以及与最大液氮排量相匹配(保证泡沫质量60%~70%)的情况下,应尽可能选择最大排量施工,同时可通过适当提高泡沫酸黏度来提高酸化效果。

4 现场应用

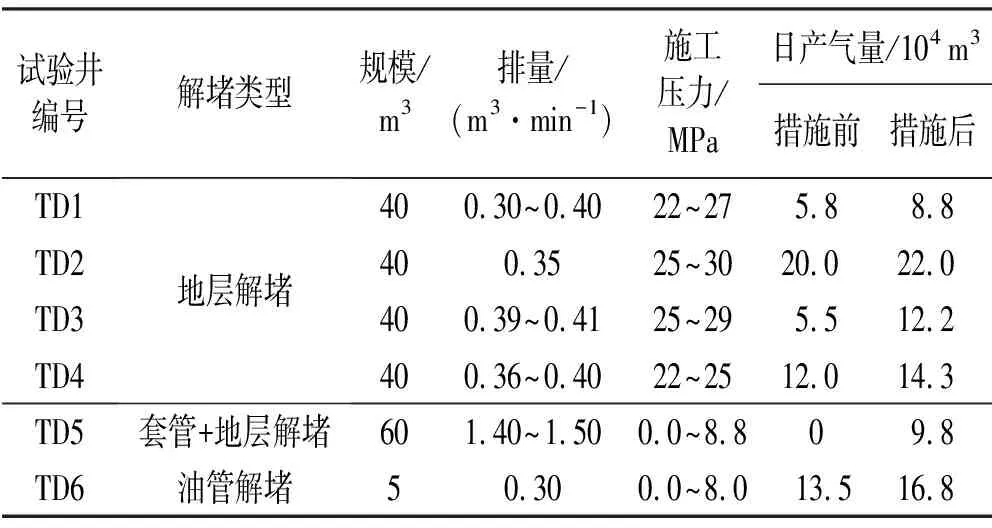

目前,在川东石炭系低压气井开展解堵工艺现场试验的共计6口井,恢复气井产量27.1×104m3/d,解堵有效率100%。

表4 川东石炭系气藏低压气井解堵工艺现场试验效果

5 结论与建议

(1)川东石炭系井筒垢物主要由铁的氧化物、碳酸盐、BaSO4和SiO2等无机物和月桂醇聚醚类有机物组成,推荐的解堵工作液体系为15%(w)HCl+1%(w)缓蚀剂+2%(w)铁稳剂+3%(w)表面活性剂;该体系在地层温度下对垢物的溶蚀率最高达77.6%。

(2)油管堵死井推荐采用连续油管小排量泵注循环解堵液,根据解堵液与堵塞物反应速率实验结果控制连续油管下放时间,建立流体通道后起出再用油管注酸。油管局部堵塞井,直接通过油管小排量泵注,根据实验结果控制关井反应时间。套管解堵推荐真空回位抽砂工艺。

(3)根据气井污染程度和基质酸化软件模拟的酸化规模与表皮系数的关系确定酸液用量。在不超井口限压以及与最大液氮排量相匹配(保证泡沫质量分数60%~70%)的情况下应尽可能选择最大排量施工,同时可通过适当提高泡沫酸黏度来提高酸化效果。

(4)现场试验井经过解堵措施后,初期复产效果理想,长期稳产效果有待后期验证。对于本区和同类低压气井解堵有一定借鉴意义,后期建议进一步扩大试验范围。