炼油厂硫磺回收装置加氢尾气有机硫脱除溶剂研究

2021-06-28杨安何金龙刘可高明

杨安 何金龙 刘可 高明

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心 3.中国石油四川石化有限责任公司南充炼油厂

炼油厂硫磺回收装置加氢尾气均含有一定量的有机硫,其主要成分为COS,体积分数通常在10×10-6以上,有的装置有机硫体积分数甚至超过50×10-6。随着加氢反应器中催化剂使用时间的增加,催化剂性能逐渐下降,加氢尾气中有机硫含量还会逐渐升高。由于硫磺回收加氢尾气压力较低(10~20 kPa),接近常压,现有醇胺脱硫溶剂对加氢尾气中有机硫脱除效果较差,有机硫脱除率通常为10%左右,导致灼烧后的排放尾气中SO2含量升高,对环境造成污染[1-4]。

近年来,随着环保要求的不断提高,国家对SO2排放的要求越来越严格。GB 31570-2015《石油炼制工业污染物排放标准》规定石油炼制工业硫磺回收装置排放尾气中SO2质量浓度一般地区小于400 mg/m3,环境敏感地区小于100 mg/m3。因此,研发降低SO2排放质量浓度的新技术对炼油厂尾气达标排放及减少环境污染具有重要的意义[5-10]。目前,针对高压下有机硫脱除技术的研究报道较多[11-12],本研究针对硫磺回收加氢尾气压力较低的特点,考察了在不同工艺条件下多种配方溶剂脱除加氢尾气中有机硫的效果,确定了对有机硫和H2S具有良好脱除性能的配方型脱硫溶剂及其适宜的工艺操作参数。

1 实验部分

1.1 试剂及仪器

甲基二乙醇胺(MDEA)(质量分数>99%)、活化剂等(分析纯),COS标气(甲烷做底气,COS质量浓度为6 000 mg/m3)、H2S(体积分数>99.9%,饱和压力)、CO2(体积分数>99.9%,饱和压力)。

1.2 装置与方法

实验在常压胺法脱硫试验装置上完成,工艺流程见图1。天然气、COS、H2S及CO2气体经混合及预热后进入吸收塔底部,与从吸收塔塔顶进入的贫液充分反应,脱除其中的酸性气体。吸收酸性气体后的富液从塔底流出,经闪蒸及预热后进入再生塔,在高温下再生为贫液。再生后的贫液从再生塔底部经冷凝后流至贫液贮罐,再由贫液泵打入吸收塔循环使用。再生塔酸气及吸收塔净化气均引至尾气灼烧系统灼烧处理。

原料气中H2S、CO2以及净化气中CO2含量按GB/T 35212.1-2017《天然气处理厂气体及溶液分析与脱硫、脱碳及硫磺回收分析评价方法 第1部分:气体及溶液分析》中第8章:气体净化工艺过程气中硫化氢和二氧化碳含量的测定(气相色谱法)分析;净化气中H2S含量采用GB/T 11060.1-2010《天然气 含硫化合物的测定 第1部分:用碘量法测定硫化氢含量》分析;原料气和净化气中COS含量采用GB/T 11060.10-2014《天然气 含硫化合物的测定 第10部分:用气相色谱法测定硫化合物》分析。

2 结果与讨论

2.1 溶剂的筛选

本研究以甲基二乙醇胺(MDEA)为基础,通过不同的添加剂量组成多个溶剂配方,然后在常压胺法脱硫试验装置上考察各配方溶剂的吸收性能。实验条件如下:气液比为100,填料高度1 m,贫液温度40 ℃,原料气中H2S摩尔分数2%,CO2摩尔分数30%,COS质量浓度约120 mg/m3。以下对11种配方溶剂性能进行了评价,图2为不同配方溶剂对COS的脱除率,图3是不同配方溶剂对H2S的脱除性能。

由图2可以看出,MDEA水溶液对COS的脱除率最低,只有12.88%,不同配方溶剂对COS的脱除率均高于MDEA水溶液。其中配方F对COS的脱除率最高,为66.33%,配方H对COS的脱除率为38.35%,比MDEA的脱除率提高了两倍,其余配方D、配方J及配方K对COS的脱除率均在35%以上。

由图3可知,MDEA水溶液净化气中H2S质量浓度为17.89 mg/m3,配方B和配方G对H2S的脱除性能与MDEA大致相当;配方H净化气中H2S质量浓度最低,为11.59 mg/m3,对H2S的脱除率比MDEA提高了35%;配方E、配方F和配方K对H2S的脱除效果差,净化气中H2S质量浓度均在100 mg/m3以上。

综合考虑实验中各配方溶剂对COS和H2S的吸收效果,筛选出配方H开展进一步试验,对其在不同操作条件下的吸收及再生性能进行考察,以确定该溶剂适宜的工艺操作参数。

2.2 工艺条件考察

2.2.1填料高度的影响

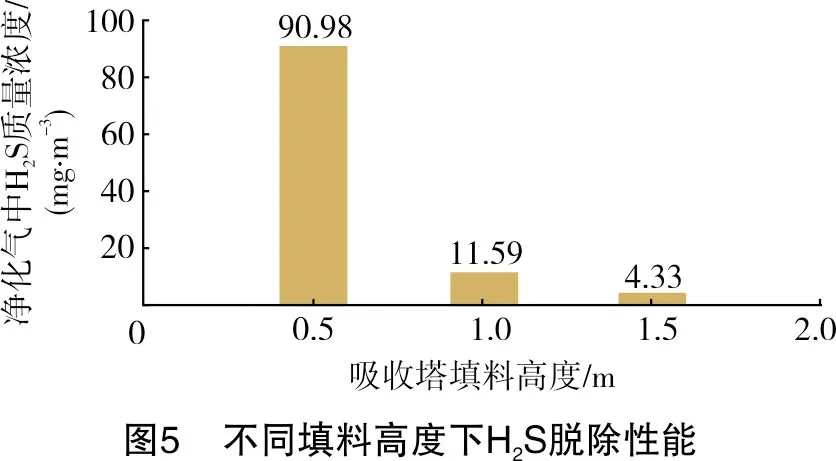

常压胺法脱硫试验装置在吸收塔填料层高度分别为0.5 m、1 m、1.5 m的位置设置了3个进料口。在气液比为100、MDEA质量分数为40%、原料气中COS质量浓度约120 mg/m3、H2S摩尔分数2%、CO2摩尔分数为30%的工艺条件下,对所选配方溶剂在不同填料高度下的吸收性能进行了考察,结果如图4和图5所示。

由图4、图5可知,在试验气质条件下,随着填料高度的增加,溶液对COS的脱除率逐渐增大,净化气中H2S含量快速下降。当填料高度由0.5 m增加为1.5 m时,溶液对COS的脱除率由24.39%增至43.86%,净化气中H2S质量浓度由90.98 mg/m3迅速降至4.33 mg/m3,表明随着填料高度的升高,溶液吸收效果会因气液接触时间增加及传质面积加大而增强。

通过与现场运行数据进行对比,常压胺法脱硫试验装置每1.0 m填料高度相当于10块实际塔板。目前,工业装置尾气脱硫塔实际塔板数多为8~13块。从图4、图5的结果看,所选配方溶剂在该试验条件下,要使净化气中H2S质量浓度达到15 mg/m3以下,COS脱除率达到35%以上,同时又不对工业装置吸收塔进行改造,推荐采用10~12块吸收塔塔板。

2.2.2MDEA质量分数的影响

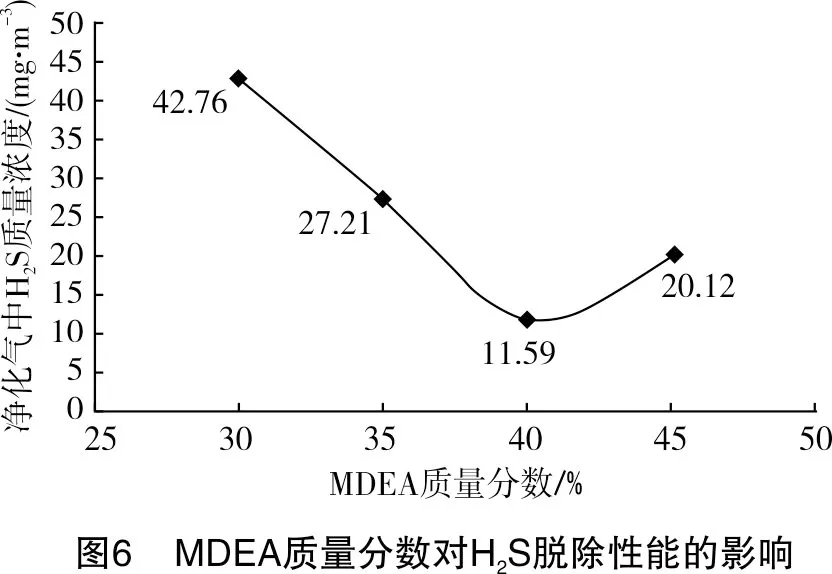

在气液比为100、填料高度1.0 m、原料气中H2S摩尔分数为2%、CO2摩尔分数为30%的工艺条件下,考察了MDEA质量分数对所选配方溶剂吸收性能的影响,试验结果如图6和图7所示。

由图6可知,在MDEA质量分数由40%升至45%时,净化气中H2S含量随之升高;当MDEA质量分数由40%降至30%时,净化气中H2S含量也迅速升高,表明在一定范围内,MDEA质量分数升高和降低均不利于H2S脱除。这主要是因为在一定浓度范围内,随着MDEA质量分数的提高,溶液黏度也随之增大,在填料上分布不均匀,导致溶液对H2S脱除率下降,如果MDEA质量分数过低,溶液酸气负荷增大,也会使净化气中H2S含量上升。

由图7可知,随着MDEA质量分数的增加,COS脱除率随之上升。因为在相同的气液比下,MDEA质量分数增加,溶液酸气负荷随之下降,溶液pH值会上升,有利于COS水解为容易脱除的硫化物,使COS脱除率升高。因此,综合考虑对COS及H2S的吸收性能,所选配方溶剂在处理硫磺回收装置加氢尾气时,较为适宜的MDEA质量分数为40%。

2.2.3COS含量的影响

在生产过程中,由于硫磺回收装置运行状态的影响,加氢尾气中有机硫含量常常会出现波动[13]。为了解原料气中有机硫含量变化对有机硫脱除效果的影响,试验在2.2.2节所示工艺条件下考察了该配方溶剂在原料气中COS含量发生变化时的脱除率,结果如图8所示。

从图8可以看出,原料气中COS质量浓度由21 mg/m3上升到152 mg/m3时,COS脱除率由36.67%增至38.82%,增加幅度不大,说明原料气中COS含量对COS脱除率的影响较小。因此,在操作条件不发生改变时,净化气中COS浓度会随着原料气中COS浓度的上升而升高,净化气中过高的COS含量直接影响烟气中SO2的达标排放。

在实际生产过程中,如果原料气中COS含量出现波动导致排放尾气中SO2质量浓度明显上升时,应采取降低气体处理量、增加吸收塔塔板数或加大溶液循环量等措施来增加气液接触时间,提高COS脱除率,从而降低排放尾气中SO2质量浓度。

2.2.4气液比的影响

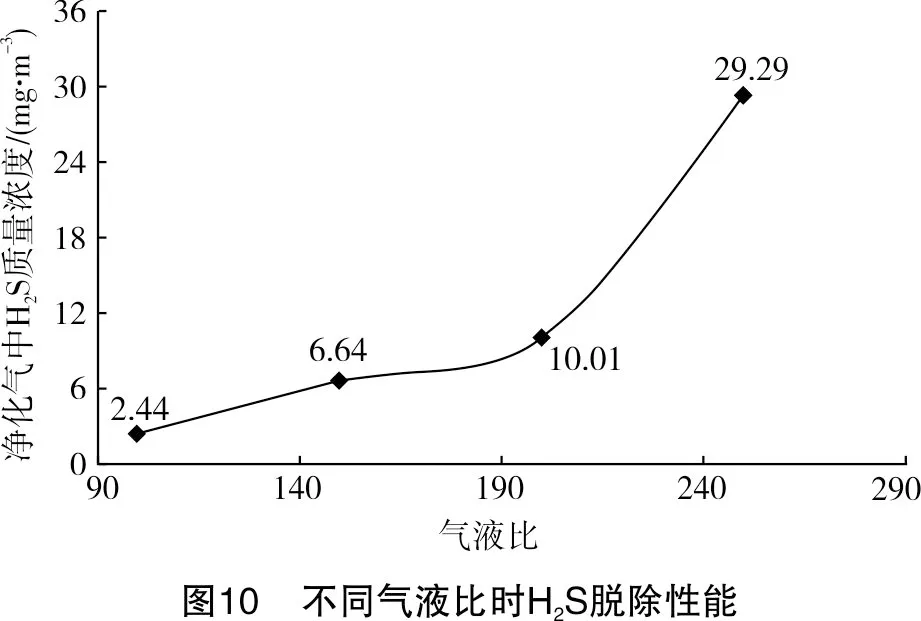

在炼油厂硫磺回收加氢尾气气质条件下(H2S摩尔分数为2%,CO2摩尔分数为10%,COS质量浓度约120 mg/m3),选择溶液中MDEA质量分数40%、填料高度1.0 m,控制原料气和贫液温度为40 ℃,通过改变溶液循环量及固定原料气流量,考察了不同气液体积比(以下简称气液比)下所选溶剂的吸收性能,结果如图9和图10所示。

从图9和图10可以看出,气液比对溶剂吸收性能的影响非常明显,溶液的吸收效果随着气液比的升高而降低,过高的气液比会使净化尾气中COS脱除率降低,H2S含量增加。杨超越等认为随着气液比的升高,溶液酸气负荷加大,导致溶液中有效胺减少以及溶液pH值下降,随着溶液中有效胺含量的降低,溶液吸收推动力随之下降,使醇胺溶液向正反应方向进行的吸收反应速度降低。因此,溶液对COS和H2S酸性气体脱除效果变差[14]。

试验结果表明,若要使所选溶剂对炼油厂硫磺回收加氢尾气中COS的脱除率>45%,H2S质量浓度<10 mg/m3,采用150左右的气液比较为合适;若要使COS脱除率>35%,H2S质量浓度<15 mg/m3,采用200左右的气液比较为合适。在实际生产过程中,当原料气流量或气质出现较大幅度波动使净化气中有机硫脱除率明显下降、H2S含量明显升高时,应及时调整溶液循环量,降低气液比,确保溶液的净化效果。

2.3 溶剂再生性能

在醇胺法脱硫脱碳的过程中,溶剂再生性能直接影响贫液质量,进而影响吸收单元气体净化度。实验中对所选配方溶剂再生性能进行了考察,结果见表1。

从表1可以看出,在炼油厂硫磺回收装置加氢尾气气质条件下,即使原料气气质发生变化,所选配方溶剂再生后的贫液中H2S和CO2质量浓度均<0.1 g/L,说明该溶剂再生性能良好,完全能满足吸收单元对溶剂再生效果的要求。

表1 所选配方脱硫溶剂的再生性能

由于硫磺回收加氢尾气压力较低,接近常压,贫液再生效果对酸性气体脱除率的影响比较明显。为确保该溶剂的脱除效果,推荐其再生操作条件为:再生塔塔板数24~28块,再生塔塔顶温度105~110 ℃,再生塔塔顶压力0.06~0.08 MPa。

2.4 溶剂腐蚀性试验

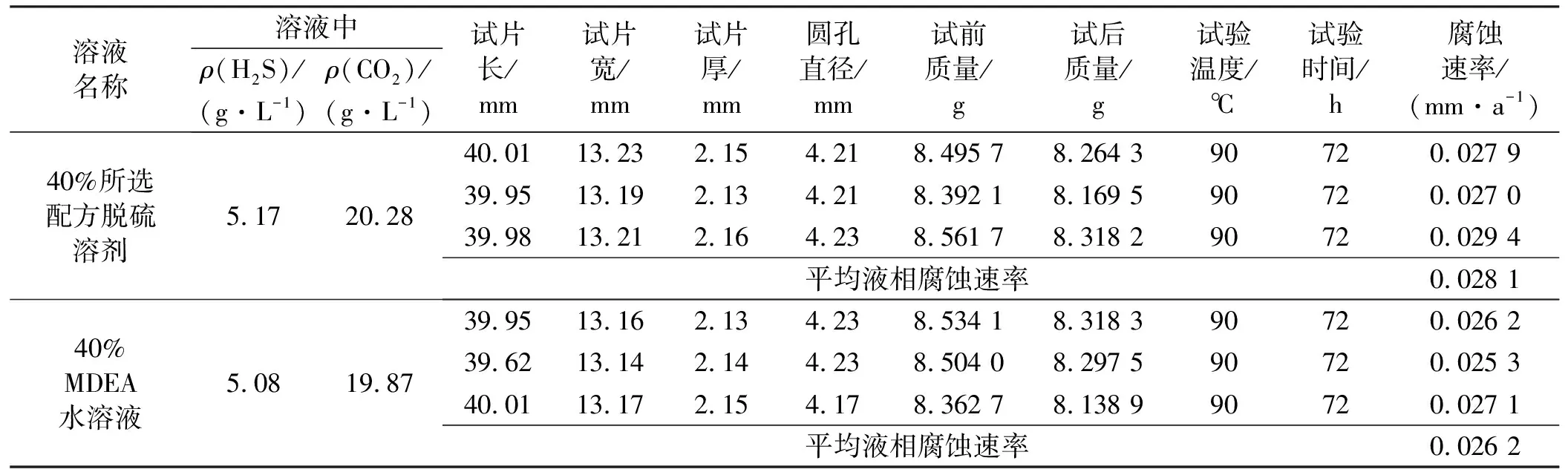

在醇胺法脱硫的过程中,脱硫溶剂常会对脱硫装置的塔、管道、容器等产生腐蚀作用,不仅造成溶剂损失,还会使装置开工周期缩短,维修费用增加,甚至影响装置的安全运行[15-16]。因此,在实验过程中,进行了静态腐蚀试验,考察了所选配方溶剂及MDEA水溶液对20#钢的腐蚀情况,试验结果见表2。

从表2可以看出,MDEA水溶液平均液相腐蚀速率为0.026 2 mm/a,所选配方溶剂平均液相腐蚀速率为0.028 1 mm/a,两种溶液对20#钢的腐蚀速率均较低。试验结果表明所选配方溶剂与MDEA水溶液同样具有低腐蚀性的特点,采用该脱硫溶剂的装置,其材质可选用碳钢。

表2 所选配方脱硫溶剂及MDEA水溶液静态腐蚀速率数据(液相)

3 结论

(1)针对炼油厂硫磺回收装置加氢尾气气质特点,采用加快COS水解、促进H2S吸收等方法,通过多种配方的优选,研发出了对COS和H2S脱除性能良好的配方型脱硫溶剂。试验结果表明,与MDEA水溶液相比,该溶剂对COS的脱除率提高了两倍,对H2S的脱除率提高了35%。

(2)在适宜的工艺操作条件下,所选配方型脱硫溶剂可使炼油厂硫磺回收装置加氢尾气COS脱除率>45%,H2S质量浓度<10 mg/m3,满足炼油厂硫磺回收装置尾气超低排放的要求。

(3)所选配方溶剂再生性能良好,再生后贫液中H2S和CO2质量浓度均<0.1 g/L;溶剂对20#钢的平均液相腐蚀速率为0.028 1 mm/a,表明该溶剂和MDEA水溶液同样具有低腐蚀性的特点。