金属有机框架膜材料用于CO2分离过程的研究进展

2021-06-28石会龙史德青李成帅刘博文舒震

石会龙 史德青 李成帅 刘博文 舒震

1.山东石油化工学院化学工程学院 2.山东京博石油化工有限公司

CO2是最主要的温室气体之一,也是制造尿素、纯碱、干冰等化工产品的原料。因此,分离CO2并对其进行回收利用具有良好的环境效益和经济效益[1-2]。膜分离技术是一种经济高效的CO2分离方法[3],与吸收法、吸附法、低温蒸馏法等传统CO2分离技术相比,具有投资少、能耗低、环境友好、设备简单等优点[4]。但因受到Trade-off效应的制约,聚酰亚胺、聚砜、聚偏二氟乙烯等常用CO2分离膜材料无法同时具有较高的CO2选择性和透过性[5-6],成为制约CO2膜分离技术发展的主要瓶颈之一[7-9]。

金属有机框架材料(Metal-Organic Frameworks,以下简称MOFs)是由有机配体和金属离子或团簇通过配位键自组装形成的具有分子内孔隙的有机-无机杂化材料。自1995年第1种MOFs材料被合成出来后,MOFs材料因其孔隙率高、比表面积大、孔道可调及结构多样等特点[10-11],在气体分离、催化剂制备、能源气体储存、污染物吸附等领域表现出了良好的应用前景。目前,比较成熟的MOFs材料主要有ZIF系列、UiO系列和MIL系列等,但将纯MOFs材料应用于CO2分离过程普遍存在成本过高、工艺复杂等问题。因此,将MOFs材料与膜分离技术结合起来,应用于CO2分离过程具有良好的发展潜力,已经成为CO2膜分离技术的研究热点。

MOF膜结合了有机膜和MOFs材料在CO2分离过程中的优点,首先,MOF膜兼具有机材料和无机材料的特点,对CO2可以同时具有高选择性和高渗透性,其CO2分离能力有望突破Trade-off效应的限制;其次,MOF膜的工业生产可以利用现有混合基质膜制造工艺装置,显著提高了MOF膜应用于CO2分离过程的生产效率和经济性[12-13]。但目前MOFs材料价格较贵,且MOF膜在制备过程中容易出现团聚现象引起的质量不合格问题,阻碍了MOF膜在CO2分离过程中的应用。因此,研究如何进一步降低MOFs材料的生产成本,并提高MOF膜的整体质量,对于MOF膜在CO2分离过程中的应用具有重要的科学价值。

以下介绍了MOF膜的CO2分离机理和合成工艺,重点分析了主要MOF膜在CO2分离过程中的应用研究进展,提出了MOF膜材料在CO2分离领域的发展方向,为MOF膜在CO2分离领域的应用提供了一定的思路和参考。

1 金属有机框架膜CO2分离机理

目前,膜材料分离CO2的机理主要有溶解-扩散机理、促进传递机理和分子筛分机理,其中溶解-扩散机理和促进传递机理主要适用于有机膜气体分离过程,而分子筛分机理主要适用于无机膜气体分离过程。但因MOF膜属于混合基质膜,兼具有机膜和无机膜的特点,因此,溶解-扩散机理、促进传递机理和分子筛分机理均部分适用于MOF膜的CO2分离过程,故可在此理论基础上对MOF膜进行改性,提高其CO2综合分离能力。

1.1 溶解-扩散机理

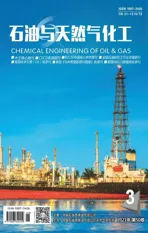

溶解扩散机理认为,CO2分子通过MOF膜的过程分为3个步骤[14-15],其具体过程及示意图如图1所示:①CO2分子在MOF膜上游侧被吸附溶解,进入到膜表面;②CO2分子在浓度差的推动下,由MOF膜上游侧扩散到下游侧;③扩散到MOF膜下游侧的CO2分子,从MOF膜下游侧表面脱附,完成CO2的分离过程。

MOF膜分离CO2的效果,主要由透过性(P)和选择性(S)进行评价。在溶解-扩散机理中,一般CO2分子的吸附溶解和脱附过程,能够较快地达到平衡,所以CO2的透过性主要取决于CO2分子在膜内部的扩散速率。而MOF膜对CO2的选择性,主要由CO2分子与膜材料表面的相互作用决定,本质上取决于CO2分子与膜材料本身的特点和性质[16]。因此,可以通过选择合适的MOFs材料种类,提高MOF膜表面与CO2分子的相互作用,并改善混合基质膜内聚合物链之间的空隙空间,以提高CO2分子在膜内部的扩散速率,最终达到提高MOF膜分离CO2能力的目的。

1.2 促进传递机理

促进传递机理认为,MOF膜内部含有可以与CO2分子发生可逆反应的载体,MOF膜分离CO2分子的过程可以分为3个阶段:①CO2分子在MOF膜一侧发生吸附溶解;②膜内的载体选择性地与CO2分子反应形成CO2-载体复合体,并在膜内部以复合体的形式传递CO2分子;③在MOF膜的另一侧,CO2-载体复合体分解,将CO2分子释放出去[17],促进传递机理示意图如图2 所示。

不同种类的MOF膜中载体的种类也不相同,考虑到CO2分子是一种酸性分子,易与胺基等碱性基团发生反应,所以胺基是常见的CO2分子载体之一[18]。胺基在分子内具有3种形式,分别是伯胺基、仲胺基和叔胺基。在干燥条件下,叔胺基上没有活泼H原子,不能与CO2分子反应,而伯胺基和仲胺基与CO2分子的反应式(R为有机基团)见式(Ⅰ)~式(Ⅱ)。

(Ⅰ)

(Ⅱ)

在有水存在的条件下,伯胺基、仲胺基和叔胺基均可以与CO2分子发生反应,且反应效率更高,反应式见式(Ⅲ)~式(Ⅴ)。

2CO2+2RNH2+H2ORHNCOOH+

2CO2+2RR’NH+H2ORR’NCOOH+

(Ⅴ)

除胺基外,磺酸基、氨基酸、过渡金属离子如Zn2+等也可以作为载体基团,促进MOF膜对CO2的分离[19]。因此,根据促进传递机理,利用含类似载体基团的化学物质对MOF膜进行适当改性,可以显著提高MOF膜对CO2的透过性和选择性,从而克服膜分离过程的“trade-off”效应,突破Robeson上限。

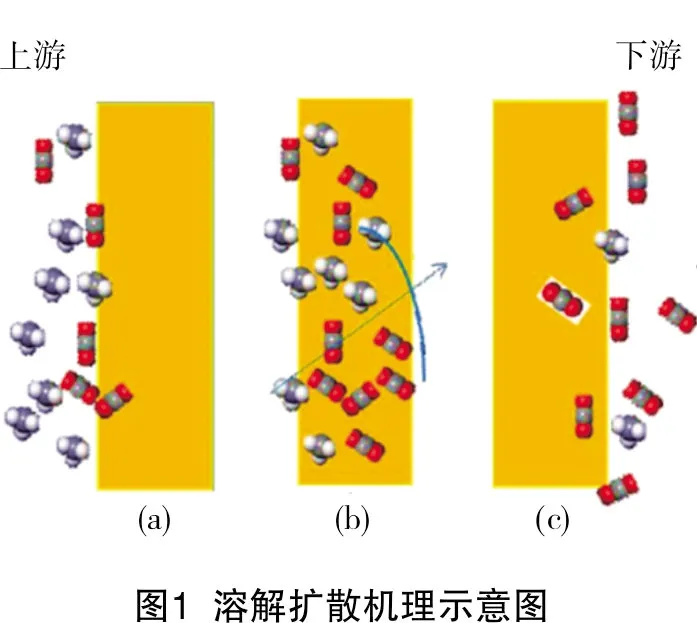

1.3 分子筛分机理

MOF膜属于混合基质膜的一种,兼具有机膜成本低、选择性好和无机膜寿命长、机械强度高的优点,MOF膜具有良好的CO2分离能力,主要是利用了MOFs材料孔道规则、孔径可调的特点[20]。除溶解-扩散机理和促进传递机理之外,还可以用分子筛分机理对MOF分离CO2的过程进行描述。通过调节MOFs材料的种类和添加量,可以调控MOF膜表面和内部的孔径分布,使膜表面孔径在CO2分子和杂质气体分子直径之间,这样MOF膜便可以阻挡分子直径较大的气体,同时让分子直径较小的气体通过,从而实现CO2的分离和提纯。如果膜表面孔径控制得当,在分子筛分机理的作用下,MOF膜对于CO2的分离效率一般较高。分子筛分机理的示意图如图3所示。

2 金属有机框架膜制备方法

MOF膜的制备是MOF膜研究和应用过程的核心问题,如何高效经济地制备MOF膜材料是当前气体分离膜研究领域的难点[21]。目前,MOF膜的制备工艺主要有:溶液共混法、原位聚合法及溶胶-凝胶法等。根据不同的MOF膜种类,应该有针对性地选择制备工艺,尽可能减少MOF膜生产过程中的团聚、缺陷、机械强度不达标等问题。

2.1 溶液共混法

溶液共混法是制备MOF膜的常用方法之一,适用于各种形态的MOFs材料,且操作简单[22-23]。溶液共混法制备MOF膜的基本过程是:①准备高分子膜涂膜液;②将MOFs材料加入涂膜液,并采用超声、搅拌等措施使MOFs材料分散均匀;③采用涂膜器在洁净的玻璃板上将混合液体刮涂成膜,并在一定的温度下使有机溶剂挥发,最终得到MOF膜材料。

目前,溶液共混法是制备MOF膜的主要工艺,其缺点是MOFs材料容易在溶液中团聚,最终导致MOFs固体颗粒在膜中分布不均,MOF膜容易在团聚颗粒周围形成膜缺陷,严重影响其分离性能。目前主要的解决措施是对MOFs材料进行表面改性,提高其在溶液中的分散性,减少团聚现象的发生[24]。

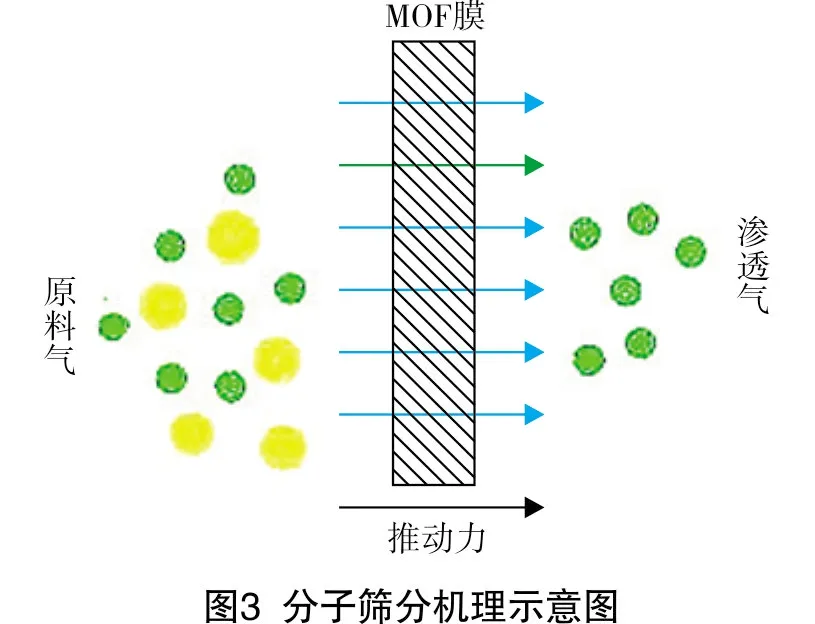

2.2 原位聚合法

原位聚合法也是制备MOF膜常用的工艺之一[25-26],其基本过程是首先将MOFs材料颗粒与部分聚合物单体均匀混合于聚合溶剂中,然后继续加入其他聚合物单体或引发剂,从而引发聚合物单体间的链式聚合反应。待聚合反应完成后,将聚合液刮涂成膜,并采用加热干燥等方式除去多余的溶剂,最终制备得到MOF膜。原位聚合法制备MOF膜的优点是可以减少MOFs材料在聚合物膜层中的团聚现象,制备得到更加均匀无缺陷的MOF膜,但其操作过程较复杂,难以得到大规模、广泛的推广利用[27],原位聚合法示意图如图4所示[27]。

2.3 溶胶-凝胶法

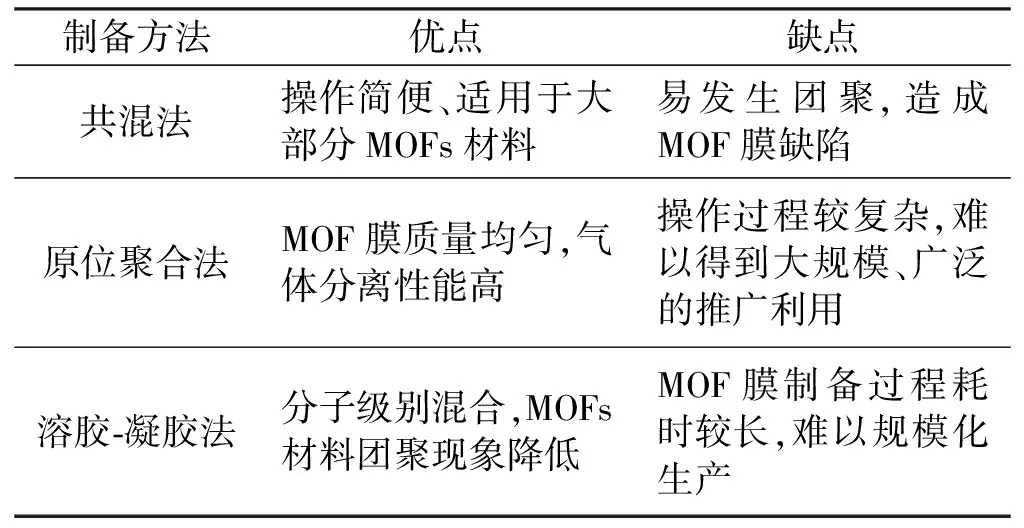

溶胶-凝胶法是目前新材料制备过程中常见的一种工艺[28-29],其基本原理是将MOFs材料加入适宜的溶剂中,形成粒径为纳米级别的溶胶,然后将溶胶与聚合物高分子溶液混合,使二者在溶剂中发生凝胶化。凝胶液再经过刮涂、旋涂、浸涂或喷涂等措施,在支撑板上形成液膜,最后通过干燥或加热等措施,除去液膜中多余的溶剂,制备得到MOF膜。在采用溶胶-凝胶法制备MOF膜的过程中,由于MOFs材料以溶胶形式和聚合物高分子溶液达到了分子级别的混合,可以显著减轻成膜过程中MOFs材料的团聚现象,从而制备得到高质量的MOF膜。其优点是成膜方便、工艺简单,但溶胶-凝胶法制备MOF膜的过程耗时较长,通常整个溶胶-凝胶过程所需时间要几天或几周[30-31]。几种MOF膜制备方法的优缺点对比情况见表1。

表1 MOF膜制备方法对比

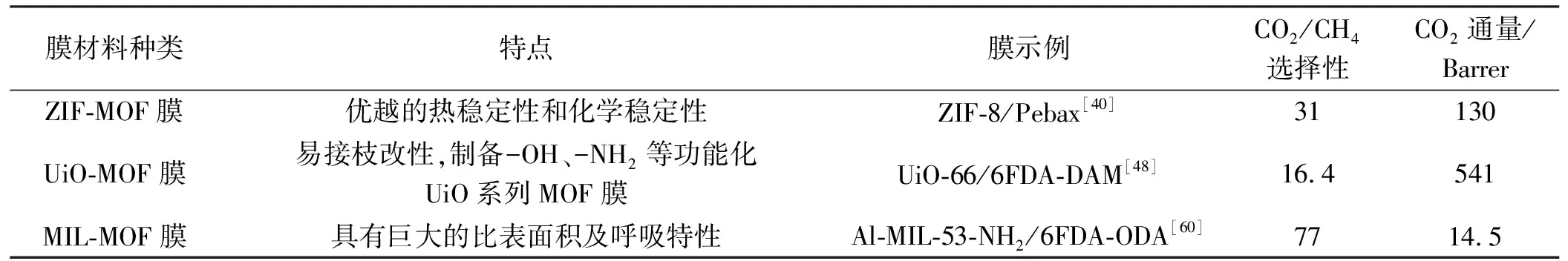

3 金属有机框架CO2分离膜种类

MOF膜在CO2分离过程中的应用研究已经非常广泛,其CO2分离机理也逐渐清晰。目前,研究较多且具有较好应用潜力的MOF膜主要有ZIF系列MOF膜、UiO系列MOF膜和MIL系列MOF膜。未来MOF膜分离CO2的发展重点在于进一步降低MOFs材料的生产成本,提高MOF膜的机械性能,并最终实现MOF膜的工业化规模应用。

3.1 ZIF系列MOF膜材料

ZIF是指沸石-咪唑酯骨架材料,具有四面体型三维网状结构[32-33],是利用Zn2+或Co2+与咪唑配体反应,合成出的一系列类沸石结构的MOFs材料。ZIF类MOFs材料具有优越的热稳定性和化学稳定性,其中ZIF-8和ZIF-11可以在550 ℃以下保持结构稳定,在沸腾的碱性水溶液和有机溶剂中也能保持稳定[34-35]。由于ZIF类MOFs材料具有特殊的四面体型三维网状结构,且结构稳定,将其添加到聚酰亚胺、聚砜、聚偏二氟乙烯等高分子膜材料中,可以显著改善膜材料对于CO2的分离能力。

Yuhan Wang等制备了ZIF-62玻璃膜,CO2相对于N2和CH4的选择性分别达到34.5和36.6,突破了罗宾逊上限[36]。Jing Deng等以厚度为70~170 nm的ZIF-C纳米片制备得到ZIF-C/Pebax膜,其CO2渗透率为387.2 Barrer,CO2相对于N2的选择性为47.1[37]。Ying Dai等制备得到ZIF-8/聚醚酰亚胺中空纤维膜,当添加的ZIF-8质量分数为13%时,MOF膜比纯聚醚酰亚胺膜的CO2透过性提高20%,CO2相对于CH4的选择性高达32[38]。Tao Li等制备的ZIF-7/Pebax膜质量良好,没有团聚现象,当添加的ZIF-7质量分数为34%时,CO2相对于CH4的选择性达到44[39]。Hao Li等制备的ZIF-8/Pebax膜具有良好的机械强度和CO2/CH4分离性能,当添加的ZIF-8质量分数为15%时,CO2透过性为130 Barrer,CO2相对于CH4的选择性为31[40]。Vajiheh Nafisi等制备得到ZIF-8/聚酰亚胺膜,ZIF-8添加量(w)为30%时,气体透过性由1 468 Barrer增加到2 185 Barrer,此时CO2相对于N2和CH4的选择性具有一定程度的降低[41]。Yunyang Liu等制备了比表面积高达1 138 m2/g的ZIF-69,采用原位溶剂热法在多孔氧化铝基板上合成了ZIF-69膜,其对单种气体的透过性从大到小依次为H2>CO2>CH4>CO>SF6,对CO2/CO混合气具有良好的分离能力,CO2相对于CO的选择性为3.5,对CO2的透过性为3.6×10-8mol/(m2· s· Pa)[42],用CrystalMaker软件模拟的ZIF-69的c轴透视图如图5所示[42]。

3.2 UiO系列MOF膜材料

UiO系列MOFs材料是含Zr的正八面体[Zr6O4(OH)4]与12个对苯二甲酸有机配体相连,形成的包含八面体中心孔笼和8个四面体角笼的三维微孔结构材料[43-44]。UiO系列MOFs材料具有较好的热稳定性,其在水、丙酮、DMF中也具有良好的化学稳定性[45]。在UiO系列MOFs材料分子中的对苯二甲酸配体上接枝功能化基团,可以制备具有特定功能的UiO系列MOFs材料,目前,利用-OH、-NH2等功能化UiO系列MOFs材料制备混合基质膜,用于CO2的分离过程是CO2捕集的研究热点之一。

Canghai Ma等制备得到UiO-66-(OH)2/聚酰亚胺膜,其性能突破了罗宾逊上限,对CO2的透过性达到650 Barrers,CO2相对于CH4的选择性也达到32[46]。Xu Jiang等将UiO-66-NH2和UiO-66-MA加入聚环氧乙烷中,对比了两种MOF膜的CO2分离能力,发现后者具有更加规则的界面和更高的CO2分离能力,其CO2透过性高达1 450 Barrers,CO2相对于N2的选择性高达45.8[47]。Mohd Zamidi Ahmad等将UiO-66、UiO-66-NH2、UiO-66-NH-COCH3加入 6FDA-DAM基质中,发现UiO-66/6FDA-DAM膜对CO2/CH4混合气的分离性能最好,其CO2透过性达到541 Barrers,CO2相对于CH4的选择性达到16.4[48]。Maíra Andrade Rodrigues等对比了UiO-66(Zr)和MIL-101(Cr)两种MOFs材料对PU膜CO2分离性能的提升效果,发现MIL-101(Cr)/PU膜对CO2/N2混合气的CO2透过性可以提高220%,选择性也有一定程度的提升;而UiO-66(Zr)/PU膜对CO2的透过性虽然提高了,但其CO2选择性却有一定程度的下降,这主要是因为UiO-66(Zr)/PU对N2的透过性提升幅度更大[49]。Guangli Yu等针对MOF膜CO2透过率较低的问题,制备得到了UiO-66-CN@sPIM-1膜,显著提高了MOF膜的CO2透过率,CO2透过率高达15 433.4~22 665 Barrer,CO2相对于N2的选择性也高达23.9~28.6,在CO2分离应用方面具有良好的前景[50],UiO-66与PIM-1交织构建CO2运输高速传输通道方案的示意图如图6所示[50]。

3.3 MIL系列MOF膜材料

MIL系列MOFs材料一般分为两类:①使用不同的镧系或过渡金属元素和琥珀酸、戊二酸等二羧酸配体合成;②由三价的铬、铁、铝、钒等金属元素与对苯二甲酸或均苯三甲酸合成[51-53]。MIL系列MOFs材料具有巨大的比表面积和稳定的结构特征,此外,MIL系列MOFs材料的另外一个优点是在外界因素的刺激下,材料结构会在大孔和微孔两种形态之间转变,即具有呼吸现象[54-56]。目前,MIL-53、MIL-101、MIL-125等代表性的MIL系列MOFs材料已经广泛地被用于制备MOF膜材料,以高效、经济地对CO2进行分离。

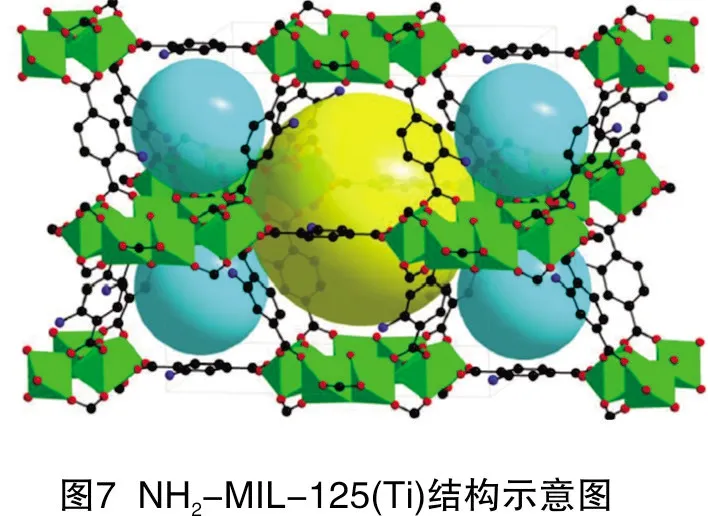

Chunfeng Song等将MIL-101和NH2-MIL-101加入Pebax1657基质中制备了MOF膜,其中,NH2-MIL-101/Pebax1657膜分离性能较好,CO2相对于N2的选择性达到95.6,CO2透过性为30.2 Barrer[57]。Hajar Rajati等将MIL-101(Cr)和PVDF加入聚酰亚胺基质中,发现3%(w)的PVDF可将CO2的透过性和选择性分别提高29%、23%;相比于纯聚酰亚胺膜和聚酰亚胺/PVDF(97/3)膜,添加10%(w)MIL-101(Cr)的MOF膜,CO2透过性分别提高102%和58%,CO2选择性分别提高77%和45%[58]。Anahid Sabetghadam等将NH2-MIL-53(Al)、MIL-69(Al)、MIL-96(Al)、ZIF-94与6FDA-DAM、Pebax进行组合,并考察了不同种类MOF膜对CO2/N2混合气的实际分离效果,分离性能最优的是添加量为25%(w)的MIL-96(Al)/6FDA-DAM膜,其CO2透过性和选择性分别提高了32%和10%[59]。XiaoYuan Chen等合成了纳米尺寸Al-MIL-53及氨基功能化Al-MIL-53-NH2,加入6FDA-ODA基质中制备得到MOF膜,对CO2/CH4混合气进行分离;发现Al-MIL-53-NH2/6FDA-ODA膜具有更好的分离能力,当添加量为32%(w)时,CO2相对于CH4的选择性可以达到77,CO2透过性为14.5 Barrer[60]。Tania Rodenas等将NH2-MIL-53(Al)与聚酰亚胺共混制备了MOF膜;当NH2-MIL-53(Al)添加量为25%(w)时,MOF膜分离CO2/CH4混合气体时,CO2透过性可以提升70%,CO2选择性和膜的机械稳定性也有一定程度的提升[61]。Harold B Tanh Jeazet等以1∶1的质量比将MIL-101(Cr)和ZIF-8加入PSF基质中,制备得到MOF膜用于CO2/CH4混合气分离;当MIL-101(Cr)/ZIF-8总添加量为16%(w)时,相比于纯PSF膜,CO2相对于CH4的选择性由23提高至40[62]。Xiangyu Guo等将NH2-MIL-125加入到聚砜基质膜中,当NH2-MIL-125添加量为20%(w)时,MOF膜对CO2分离能力最佳,其对CO2的透过性为22.8 Barrer,选择性为29.5[63],NH2-MIL-125(Ti)结构示意图如图7所示[63]。

3.4 其他种类MOF膜材料

除以上介绍的ZIF、UiO、MIL系列MOF膜材料外,目前越来越多的MOFs材料开始被应用于CO2的膜分离过程中。其中,采用离子液体等新型措施对MOFs材料进行改性及开发具有独特孔道、拓扑结构等新型MOFs材料已成为MOF膜材料的研究热点。

Yuan Peng等制备得到了ZN2(Bim)3纳米薄片分子筛膜,用于H2/CO2混合气分离过程,H2相对于CO2的选择性达到了166,对H2的透过性高达8×10-7mol/(m2·s·Pa)[64]。Dong-Joo Lee等采用层层组装法合成了Ni-MOF-74膜,其对CO2具有较强的吸附亲和力,不同种类气体透过性的顺序为H2>CH4>N2>CO2,用于分离H2/CO2混合气时,H2相对于CO2的选择性可以达到9.1[65]。Raymond Thur等将MOF-808加入到聚酰亚胺基质中,用于CO2/CH4混合气体的分离;相比于纯膜,添加量为30%(w)的MOF膜CO2相对于CH4的选择性提高了100%,CO2透过率提高了350%,而添加量为10%(w)的MOF膜CO2相对于CH4的选择性提高了140%,CO2透过率提高了100%,两种MOF膜的气体分离能力接近甚至突破了罗宾逊上限[66]。Huimin Yin采用晶种生长法制备了厚度在2~3 μm的CAU-1膜,在分离CO2/N2混合气时,CO2透过性可达到2.06×10-7mol/(m2·s·Pa),CO2相对于N2的选择性也能达到17.4~22.8[67]。Zebao Rui等采用二次生长法制备了IRMOF-1膜,用于CO2/CH4和CO2/N2混合气体的分离;在温度为298 K、压力为505 kPa时,CO2相对于CH4和N2的选择性分别达到328和410;CO2透过性分别达到了2.55×10-7和2.06×10-7mol/(m2·s·Pa)[68],IRMOF-1的结构示意图如图8所示[68],不同MOF膜材料特点的对比列于表2。

表2 不同MOF膜材料特点对比

4 结论及展望

MOFs材料具有孔隙率高、比表面积大、孔道可调及结构多样等特点,以ZIF、UiO和MIL类MOFs材料和聚合物为原料,采用溶液共混法、原位聚合法、溶胶-凝胶法等工艺,制备得到的MOF膜对CO2具有优异的透过性和选择性,在CO2分离领域具有良好的应用潜力。目前,MOF膜在CO2分离领域尚处于初期研究阶段,离工业化规模应用还有一段距离。这主要是因为:①MOFs颗粒在有机膜中易出现团聚现象,导致MOF膜质量缺陷和机械性能较差;②MOFs材料成本过高,造成MOF膜难以实现规模化推广应用。

针对以上问题,提出以下解决方案:①注重MOFs材料改性,通过向MOFs分子中引入-OH、-NH2等功能化官能团,以增强MOFs材料与膜分子的相容性,减少MOFs颗粒在膜中的团聚现象,持续提升MOF膜的机械性能和整体质量;②进一步了解MOF膜材料的微观结构,探究清楚MOF膜实现CO2分离过程的速率控制步骤,以针对性地提升MOF膜对CO2的选择性和透过性;③进一步开发更加价廉易得的MOFs材料,降低MOF膜在CO2分离过程的应用成本,以推动MOF膜在CO2分离领域的工业化应用。相信通过进一步的科学研究,MOF膜将会在CO2分离领域发挥更大的作用,为减缓全球气候变暖做出贡献。