中高压富气乙烷回收工艺改进及优化

2021-06-28杨冬磊熊林张伟潘磊周家煕易驰刘思宇

杨冬磊 熊林 张伟 潘磊 周家煕 易驰 刘思宇

中国石油塔里木油田分公司油气运销部

国内乙烷回收技术与国外相比有明显的差距,体现在各大油气田运行的乙烷回收装置存在流程单一、处理量小、回收率低的问题[1-4]。目前,南缘油田新开发的高产量中高压富气(4.5 MPa≤p≤7.5 MPa)板块,可规划建设乙烷回收装置,对提高油气田经济效益具有重要意义。

国内外关于凝液回收的工艺参数优化理论及成果发展迅速,主要有参数灵敏度分析法和直接优化法两大类。2010年,Mehrpooya等[5]将已建的乙烷回收装置年利润作为优化目标,采用可变种群规模的遗传算法(VPGA)进行优化,优化后利润增长了2.2%。2014年,扈海莉[6]针对国内某凝析气,对比3种典型流程并优选出HPA工艺,再运用正交试验方法进行优化,优化后整体年利润高达3 988.2万元。2015年,杨婉玉等[7]以乙烷回收率等4个因素为约束条件,采用单因素法来优化脱甲烷塔压力,优化后乙烷回收率高达92%。2016年,刘祎飞[8]采用响应面法对RSV乙烷回收工艺参数进行优化,优化后乙烷回收率增加了10.03%,装置能耗降低了9.1%。2018年,Andreasen等[9]以天然气水露点等为响应值,设计五因素三水平BBD实验对天然气处理厂进行响应面优化,优化后主体能耗有所降低。

综上,采用直接优化法对乙烷回收工艺进行优化时,存在方法复杂、难度大、HYSYS难以收敛的问题;采用单因素分析法时,存在计算量大、参数间的交互作用会影响到数据准确性的问题[10-13]。

而响应面法通过建立多项式数学模型,绘制出响应曲面进行分析,实现可视化的工艺参数优化。响应面法实验方案设计简单、效率高、收敛速度快且模型准确可靠,但在乙烷回收领域应用还远不够普遍、深入。

故本研究基于气液平衡及精馏原理开发出较优的中高压富气乙烷回收方案,并采用RSM法对乙烷回收工艺参数进行优化,对实现现场装置平稳生产、提高产品产量及质量有较好的指导意义。

1 中高压富气乙烷回收流程改进

1.1 RSV乙烷回收流程

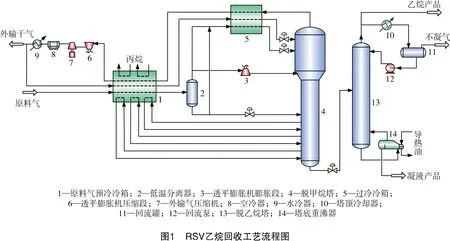

RSV工艺以GSP工艺为基础,将部分外输干气取代低温分离器气相作为塔顶回流,再经过冷冷箱中塔顶气降温后节流闪蒸进入塔顶部[14-15],工艺流程见图1。

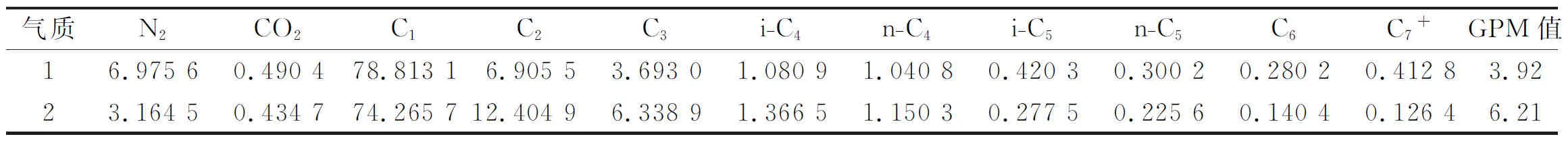

参照国外常用的一种气质贫富划分标准,即规定GPM(gallons per thousand standard cubic feet of gas”)值>2.5是富气,GPM值≤2.5是贫气,GPM值的计算方法为天然气中各组分的摩尔分数与GPM值比重因子的乘积之和[16-18]。本研究选取的两种典型富气气质摩尔组成见表1。

表1 原料气组成

通过模拟发现,RSV工艺在进行中高压富气乙烷回收时,原料气冷凝率过高使得甲烷组分过度冷凝,导致脱甲烷塔第2股进料(脱甲烷塔自上而下)气质变富,气化制冷效果降低,需要增加外输干气回流比来保持较高的乙烷回收率,不但会增加装置压缩功耗,也会导致脱甲烷塔上部极易发生CO2冻堵。

1.2 RSVF乙烷回收流程

基于精馏和气液平衡原理,以RSV为基础,采用改变气源、多级分离的方法对低温分离器液相进行两级分离,闪蒸罐气相取代低温分离器气相作为脱甲烷塔第2股进料(物流⑤)提出带闪蒸的部分干气再循环工艺,工艺流程见图2。

RSVF改进工艺具有以下特点:

(1)采用两级分离的方法,将低温分离器液相节流降温后进入原料气预冷冷箱换热升温,再通过闪蒸罐有效分离出CO2、C2H6及以上重组分,高含CH4的闪蒸罐气相进入脱甲烷塔上部,同时较低的低温分离器温度也降低了膨胀机出口温度,提高了脱甲烷塔塔内的分离效果,乙烷回收率显著增加。

(2)经过闪蒸分离,脱甲烷塔第2股进料中CO2含量显著降低,使得脱甲烷塔顶部CO2含量较RSV工艺相比明显减少,同时闪蒸罐少量液相(富含丙烷及以上重组分)与闪蒸气混合有效提高了脱甲烷塔CO2冻堵裕量。

(3)充分利用节流后低温分离器液相的冷量,在原料气预冷冷箱与原料气换热升温,提高了系统热集成度,降低了丙烷制冷量。

1.3 流程模拟对比

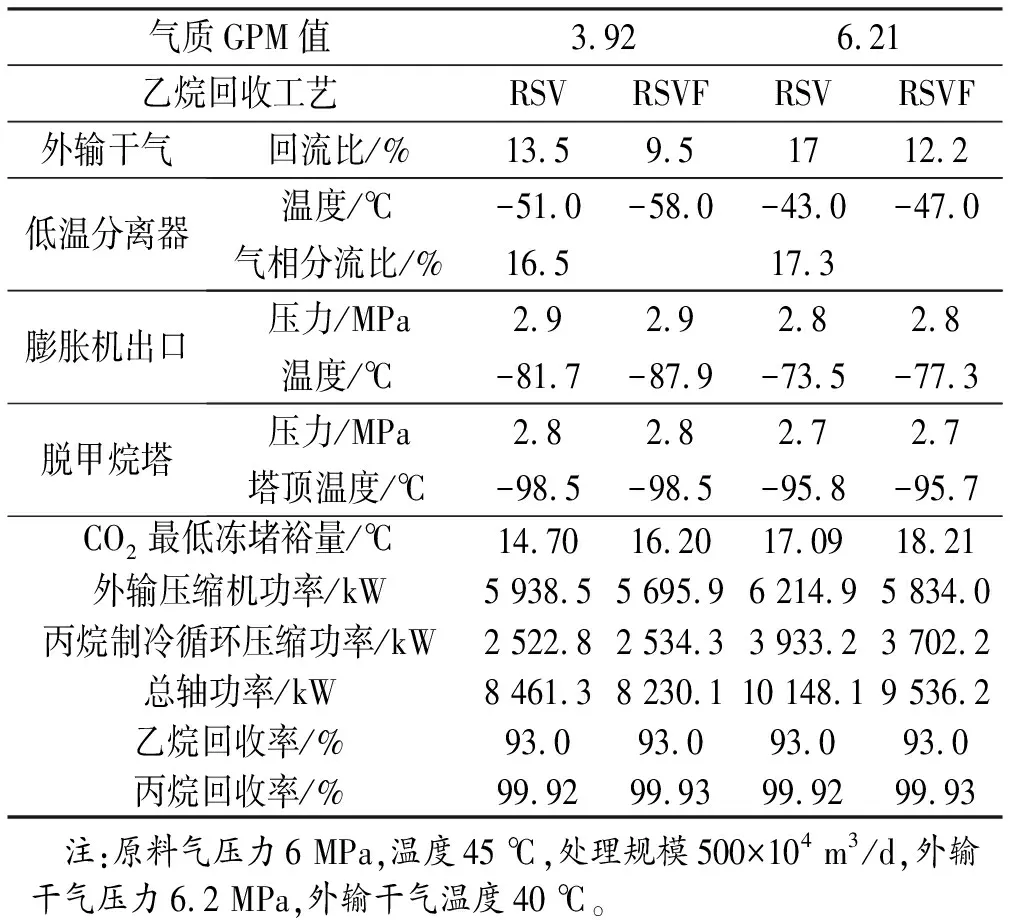

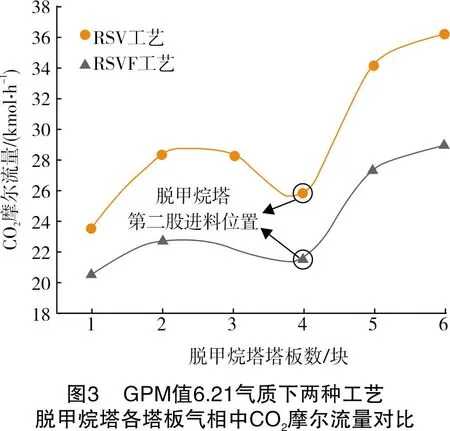

本研究模拟的气液平衡模型选用Peng-Robinson方程,两种气质下流程模拟结果见表2,两工艺各塔板气相中CO2含量见图3。

对表2及图3进行分析可得出如下结论:①在相同乙烷回收率下,原料气GPM值分别为3.92、6.21时,与RSV工艺相比,RSVF工艺总压缩功耗分别降低了231.2 kW、611.9 kW,可见在两种气质中,GPM值大的RSVF工艺节能效果更明显;②当原料气GPM值为6.21时,与RSV工艺相比,RSVF工艺脱甲烷塔第2股进料中甲烷摩尔分数由71.5%提高至78.99%,该股进料气化制冷效果增加,使外输压缩机功率降低了6.1%。同时低温分离器液相节流后进入原料气预冷冷箱换热,充分利用该股液相冷量,提高了流程热集成度,制冷循环功率降低了231 kW,故RSVF节能效果显著;③由图3可看出,原料气GPM值为6.21时,与RSV工艺相比,RSVF工艺脱甲烷塔上部1~6块塔板上气相中CO2摩尔流量更低。因为RSVF工艺通过两级分离使脱甲烷塔第2股进料中CO2摩尔分数由0.501%降至0.436%。同时,脱甲烷塔CO2冻堵裕量提高了1.12 ℃。RSVF流程仅增加闪蒸分离器且改进成本低,综上优选其作为最终改进方案。

表2 两种气质下RSV、RSVF乙烷回收工艺模拟结果

2 改进工艺响应面优化

先采用单因素分析法及灵敏度分析法确定影响乙烷回收率以及总压缩功耗的关键参数及其最优值范围,再采用响应面BBD试验法设计和安排模拟方案,并拟合二次回归模型,研究分析各参数交互作用下对乙烷回收流程的影响及最优水平,达到优化工艺参数的目的。

2.1 参数灵敏度分析

采用表1中气质2,以表3为基础工况,在变化范围内通过单独改变各变量的参数,来研究其对乙烷回收率、总压缩功耗的影响。再以基础工况为标准,运用灵敏度分析法以各变量在各自变化范围内的变化百分比为横坐标,乙烷回收率和流程总压缩功的变化百分比为纵坐标,具体见图4、图5。

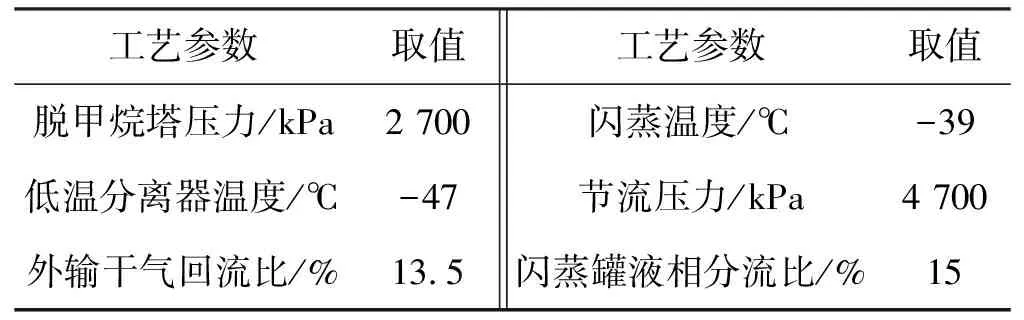

表3 RSVF工艺基础工况工艺参数

通过观察图中各参数直线斜率大小,得出影响乙烷回收率和流程总压缩功耗的前4个关键工艺参数为脱甲烷塔压力、低温分离器温度、外输干气回流比、闪蒸温度,最优取值范围分别为2 650~2 850 kPa、-48~-46 ℃、10.5%~14.5%、-41~-33 ℃,并做进一步响应面优化。

2.2 响应面优化及分析

2.2.1响应曲面试验设计

以上述4个工艺参数作为设计变量,乙烷回收率、总压缩功耗分别为响应值Y1、Y2,采用Box-Behnken法安排21组实验。设计因素水平分布见表4,实验方案数据见表5。

表4 试验设计因素水平分布

表5 试验方案数据

2.2.2响应曲面模型建立与优化

通过多元回归拟合,得到4个响应因素变量与Y1、Y2的二次回归方程,具体见式(1)、式(2),两模型方程的方差分析见表6、表7。

表6 乙烷回收率模型方法分析

表7 总压缩功耗模型方法分析表

Y1=91.83-1.14×X1-1.76×X2+1.94×X3+

0.58×X4-0.16×X1X2+0.25×X1X3+

0.18×X1X4+0.58×X2X3+0.70×X2X4-

(1)

Y2=9 380.19-209.63×X1-107.75×X2+

162.72×X3+32.71×X4+30.42×X1X2-

43.34×X1X3+21.55×X1X4+16.55×X2X3+

(2)

根据模型方程式(1)和式(2)中各工艺参数系数绝对值和方差分析表中F值的大小,得出对Y1和Y2显著性影响顺序分别为X3>X2>X1>X4、X1>X3>X2>X4,其中X2X3、X2X4、X3X4的交互作用对Y1影响显著,X1X3的交互作用对Y2影响显著。

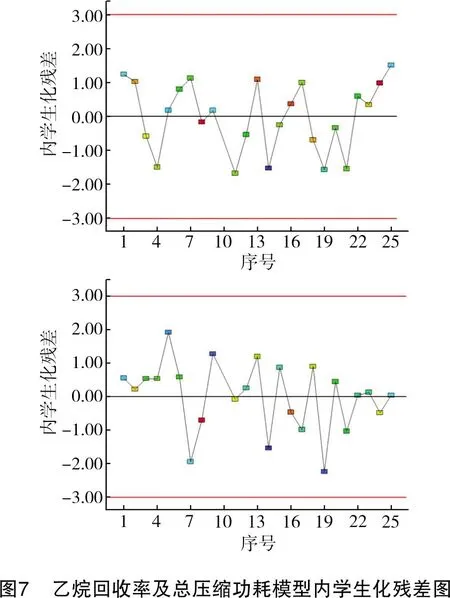

两模型的残差正态分布图、内学生化残差图分别见图6、图7。由图6可见,图上各点均分布于直线或直线附近,意味着残差呈正态分布且数据正常。由图7可以看出,两模型模拟数据的内学生化残差均分布在给定的标准范围内,表明两模型的全部模拟数据准确且无异常点。

采用Design Expert软件绘制各工艺参数与响应值的12组三维响应曲面,通过响应面可以直观地理解两个工艺参数之间的交互作用对乙烷回收率及总压缩功耗的影响程度。由于对曲面解释的方法相同,现仅解释对两模型影响最显著的两参数交互作用。

图8为外输干气回流比和闪蒸温度(X3X4)间相互作用对乙烷回收率(Y1)响应值的影响。从图8可以得出:

(1)当脱甲烷塔压力和低温分离器温度在中心水平时,随着外输干气回流比的降低与闪蒸温度的升高,乙烷回收率大体不断增加并且曲面十分陡峭,表明其对乙烷回收率的影响最为显著,验证了方差分析中最大的F值(13.55)、最小的P值(0.004 2)。

(2)由方差分析中F(X3)>F(X4),说明在工艺参数发生变化时,外输干气回流比对乙烷回收率的影响程度高于闪蒸温度,当闪蒸温度较低时,随着外输干气回流比降低导致曲面坡度十分陡峭,表示闪蒸温度越低,外输干气回流比对乙烷回收率的灵敏度越高。同时,等高线不是封闭曲线,说明X3X4对Y1会产生高次影响。

图9为脱甲烷塔压力和外输干气回流比(X1X3)间相互作用对总压缩功耗(Y2)响应值的影响。从图9可以得出:

(1)参照方差分析中最大的F值(5.76)且最小的P值(0.037 3),表明其对总压缩功耗的影响最为显著。从图9中可以看出,当低温分离器温度和闪蒸温度在中心水平时,总压缩功耗随着脱甲烷塔压力的升高与外输干气回流比的降低呈下降趋势,并且响应曲面十分陡峭,进一步表明总压缩功耗受其影响最大,与上述方差分析结果一致。

(2)由方差分析中F(X1)是F(X3)的1.66倍,说明当工艺参数产生波动时,脱甲烷塔压力对总压缩功耗的影响程度明显高于外输干气回流比,当外输干气回流比较高时,随着脱甲烷塔压力升高导致曲面坡度特别陡峭,表示外输干气回流比越大,脱甲烷塔压力对总压缩功耗的灵敏度越高。同时,等高线不是封闭曲线,说明X1X3对Y2产生高次影响。

以最高乙烷回收率和最低压缩功耗为约束条件,经过响应面优化预测的最佳工艺参数及响应值:脱甲烷塔压力2 820 kPa,低温分离器温度-48 ℃,外输干气回流比14.2%,闪蒸温度-40.6 ℃,乙烷回收率95.92%,总压缩功耗9 574.4 kW。通过HYSYS在此工况条件下进行模拟验证,得到乙烷回收率为95.61%,总压缩功耗为9 595.7 kW,与模型预测值十分接近,表明上述两个响应面模型可靠度很好。

乙烷回收装置的收入及能耗计算公式见式(3)、式(4)。

P产=3 100×M1+3 806×M2+4 519×M3+

1.27×M4

(3)

(4)

式中:P产为乙烷回收装置产品收益,元/d;M1为乙烷产品产量,t/d;M2为LPG产品产量,t/d;M3为稳定轻烃产品产量,t/d;M4为外输天然气产量,m3/d;P耗为乙烷回收装置回收产品消耗的成本,元/d;Qi为重沸器负荷,kW;ei为压缩机负荷,kW。

由表8可以看出,通过响应面优化,乙烷回收率、丙烷回收率分别由93.00%、99.93%增至95.61%、99.98%,外输回流比的增加导致商品天然气产量从156.64×104m3/d降至156.06×104m3/d,乙烷产量从294.78 t/d提高到302.29 t/d,液化石油气产量从352.58 t/d提高到352.86 t/d,稳定轻烃产量基本不变,经优化,RSVF工艺总收益提高了1 551 万元/年,经济效益十分显著。

表8 RSVF工艺响应面优化前后结果对比

3 结论

(1)采用改变气源与多级分离的方法提出RSVF工艺,在两种气质下与RSV工艺相比,RSVF工艺总压缩功耗分别降低了231.2 kW、611.9 kW,脱甲烷塔冻堵裕量分别提高了1.5 ℃、1.12 ℃。由此可见,GPM值越大,节能效果越明显。

(2)通过灵敏度分析法确定影响乙烷回收率(Y1)和总压缩功耗(Y2)的4个重要因素为脱甲烷塔压力(X1)、低温分离器温度(X2)、外输干气回流比(X3)、闪蒸温度(X4);根据方差分析发现,对Y1和Y2显著性影响的顺序分别为X3>X2>X1>X4、X1>X3>X2>X4,其中X2X3、X2X4、X3X4的交互作用对Y1影响显著,X1X3的交互作用对Y2影响显著。

(3)通过响应面优化得到最佳工艺参数:脱甲烷塔压力为2 820 kPa,低温分离器温度为-48 ℃,外输干气回流比为14.2%,闪蒸温度为-40.6 ℃。在此工艺条件下,主体装置的产品收益增加幅度为1 551 万元/年,经济效益十分显著。