涡旋管分离器结构参数对其性能影响的数值研究

2021-06-24汤浩李丽毕云栋许立

汤浩,李丽,毕云栋,许立

(大连交通大学 机械工程学院,辽宁 大连 116028)*

涡旋管分离器由旋风分离器演化而来,又称轴流旋风分离器,与传统的旋风分离器相比,其体积小、安装容易、成本与维修成本低.涡旋管分离器一般在分离微小颗粒的工作环境中使用,在分离过程中,气流夹杂着固体小颗粒轴向进入涡旋管分离器,在旋流叶片处,固体颗粒在惯性力的作用下,沿着惯性旋流管,从灰尘口排出,其余的气体经过集气管,由集气口流出,进行二次过滤或直接排放[1].

自1969年涡旋管分离器被两家公司合作实验研究并用于直升机的过滤装置以来,国内外开始了对涡旋管分离器的研究,并将其应用到军、工、医学等领域,现在涡旋管分离器在直升机和燃气轮机的进气防护、烟草过滤、医药、生物等行业中都有应用.随着研究流体力学软件的日趋成熟与人们对过滤装置的需求,涡旋管分离器的研究也被人们重视起来[2-3].杨汉杰等[4]对车载燃气轮机的砂尘分离器进行数值模拟,建立了一套试验系统与数值模拟的结构,通过数据对比得到涡旋管的设计方案,试验结果基本达到进气防护的要求.万兵兵[5]通过气液两相流欧拉法对涡旋管分离器结冰情况进行数值模拟,并结合冰风洞试验证明该方法正确有效.林秀丽等[6]研究了在不同的风速下,旋风分离器叶片间距,旋转角度及排尘间隙对阻力和切向速度的影响,为轴流旋风分离器结构参数设计提供了依据.邱良燕[7]采用正交设计和响应曲面法对影响轴向旋流分离器性能的结构参数进行了探讨,并通过试验进行了验证.

本文主要研究涡旋管分离器叶片角度、灰尘口大小、叶片后端轴长度、叶片轴直径对分离效率与总压损失的影响.

1 计算模型及模拟方法

1.1 计算模型

本文研究的涡旋管分离器,其几何模型如图1所示,主要由惯性旋流管、旋流叶片、集气管组成.

使用ICEM软件绘制涡旋管分离器计算域模型,这里采用四面体非结构化网格,网格数在45万左右.

1.2 性能参数

分离效率η是衡量涡旋管分离器的最重要参数指标为:

(1)

总压损失也是衡量涡旋管分离器的参数指标之一,总压为静压和动压之和.

Δp0=p01-p02

(2)

p0=p+(1/2)ρu2

(3)

式中:Δp0为总压损失;p01为进口处总压;p02为主流出口处总压;p为静压;(1/2)ρu2为动压;ρ为密度;u为速度.

在涡旋管分离器中的总压损失较大的地方一般位于气流碰撞到叶片处、旋流叶片流道内、横截面积变化较大处.

1.3 模拟方法

流体流动遵循守恒定律,包括质量、能量和动量守恒定律[8].

质量守恒方程又称连续方程,其方程为:

(4)

能量守恒方程为:

(5)

动量守恒方程在x、y、z三个方向为:

(6)

(7)

(8)

式中,t为时间;u为速度矢量;u、v、w为u在x、y、z方向的分量;T为时间;cp为比热容;k为传热系数;ST为粘性耗散项;τxx、τxy、τxz是粘性应力τ的分量;FX、Fy、Fz是微元体的体力.

目前计算多相流有两种方法,欧拉-拉格朗日方程和欧拉-欧拉方程.本文采用基于欧拉-拉格朗日方程的离散项(DPM)模型来计算多相流.在离散项(DPM)模型中,颗粒作为离散相,流体作为连续相,这里离散相占比小于10%,因此在计算过程中,不考虑粒子间的作用力,颗粒的运动轨迹都是独立的[9].

颗粒沿X方向平衡方程为:

(8)

(9)

在平衡方程中:up为粒子速度;FD为粒子单位质量曳力;gx为X方向重力加速度;ρp为粒子密度;Fx为其他作用力;μ为流体粘性;CD为曳力系数;Re为相对雷诺系数;dp为粒子直径大小.

1.4 初始条件和边界条件设置

边界条件主要设定为:工况环境为一个大气压,涡旋管分离器入口设置为压力入口、逃逸(escape)边界,空气出口为压力出口,表压-500 Pa、逃逸(escape)边界,灰尘口为压力出口,表压-500Pa、捕获(trap)边界.惯性旋流管壁面、旋流叶片、集气管壁面均为反射(reflect)边界.

颗粒相中,颗粒的直径为10 μm,定义颗粒形状为球形[1],密度为1 550 kg/m3,设定颗粒均匀分布在压力入口截面,该截面有3 553个网格,假设从同个网格进入的颗粒运动轨迹一样,假设质量流量为5×10-8kg/s,共模拟了1.7×105个真实粒子的轨迹.

1.5 仿真工况设定

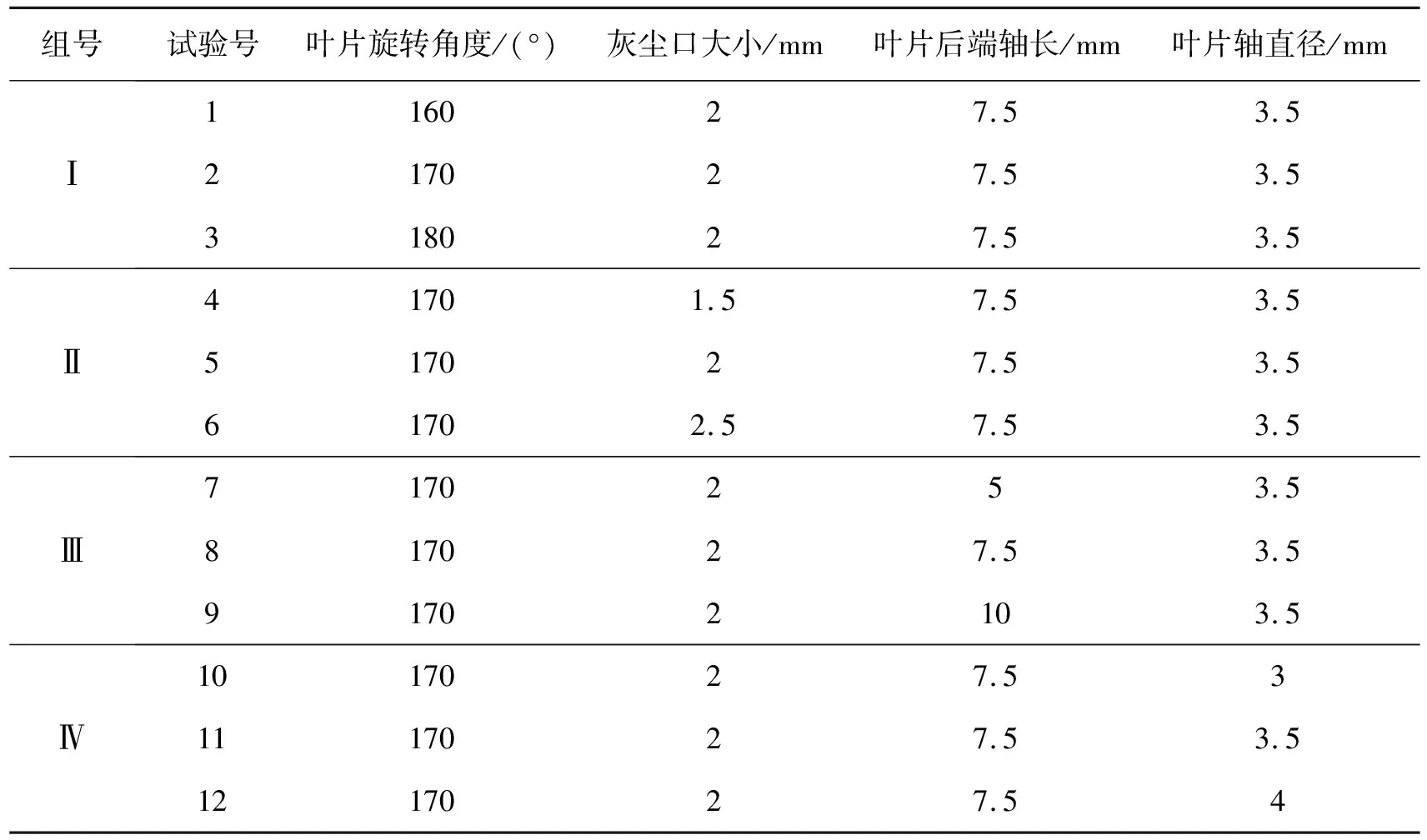

在四个结构参数组合的工况中,通过每次只改变参数中的一个,可以得出每个参数对分离效率和总压损失的影响,仿真模拟的各工况如表1所示.

表1 仿真结构参数表

2 数值模拟结果分析

2.1 叶片旋转角度对性能的影响

比较第Ⅰ组中试验号为1、2、3的数据,通过数值模拟得出叶片旋转角度对总压损失与分离效率的影响,如图2所示.从图中看出旋流叶片的旋转角度由160°增大到180°,总压损失逐渐增大,分离效率也逐渐增大,当叶片角度为180°时,总压损失达到125.27 Pa.这是由于叶片旋转角度增大时,涡旋管内叶片处的气流流过的通道弯曲程度增大,使气流与叶片的碰撞作用力也随之增大,导致了较大的总压损失.

图2 三种叶片角度的总压损失与分离效率

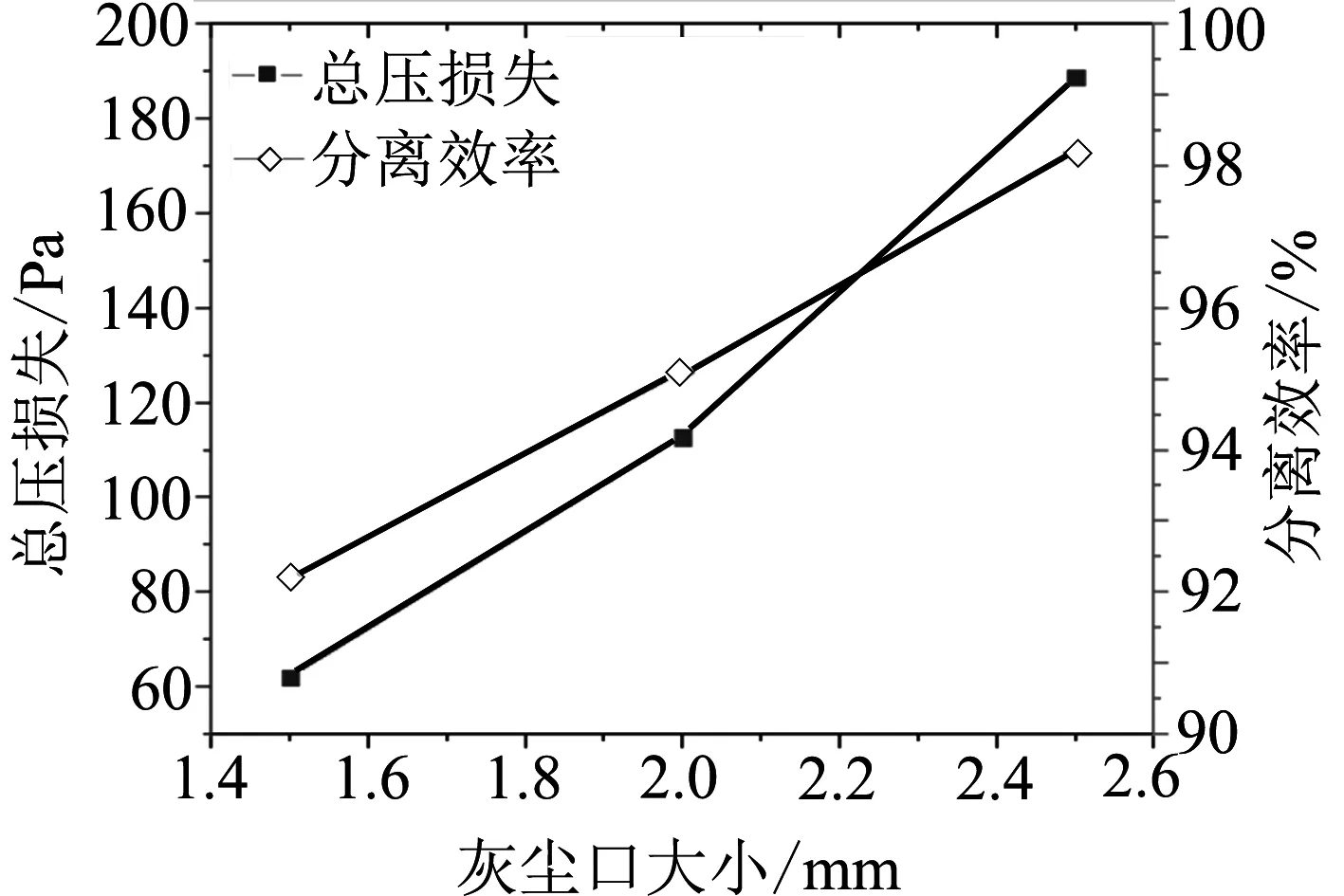

2.2 灰尘口大小对性能的影响

比较第Ⅱ组中试验号为4、5、6的数据,通过数值模拟得出灰尘口大小对分离效率和总压损失的影响,如图3所示.从图中看出灰尘口由1.5mm增大到2.5 mm,总压损失逐渐增大,分离效率逐渐增大,变化率达到了6%,同时,总压损失达到了188.76Pa.这是由于灰尘口变大,通过灰尘口的流量增大,则通过集气口的流量变小,速度变小,从而动压变小,同时集气口静压不变,则集气口总压p02变小.在分离器入口总压p01不变的情况下,则总压损失Δp0增大.并且由于灰尘口增大,捕获的粒子数量增加,从而分离效率增大.

图3 三种灰尘口大小的总压损失与分离效率

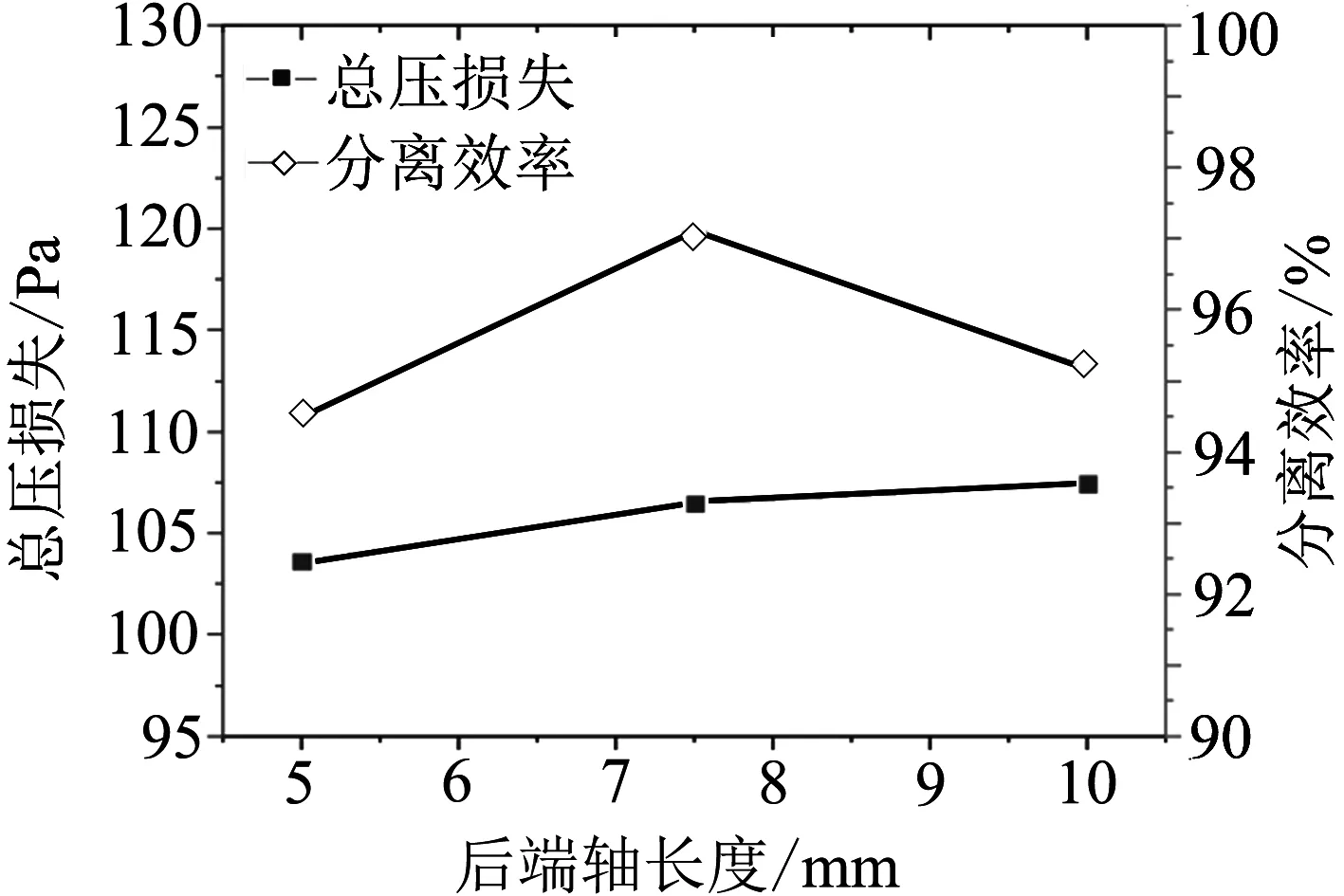

2.3 叶片后端轴长对性能的影响

比较第Ⅲ组中试验号为7、8、9的数据,通过数值模拟得出叶片后端轴长对分离效率和总压损失的影响,如图4所示.从图中可以看出叶片后端轴长度增大,总压损失增长较小,从103.62Pa增大到107.46 Pa,分离效率先增大至97.1%后减小至95.2%.这是因为叶片后端轴长度影响了粒子在轴末端到灰尘口的运动轨迹,适当的长度有利于粒子向灰尘口移动,提高分离效率.总压损失略微增大,是因为叶片轴变长,增加了一定的沿程损失.

图4 三种后端轴长度的总压损失与分离效率

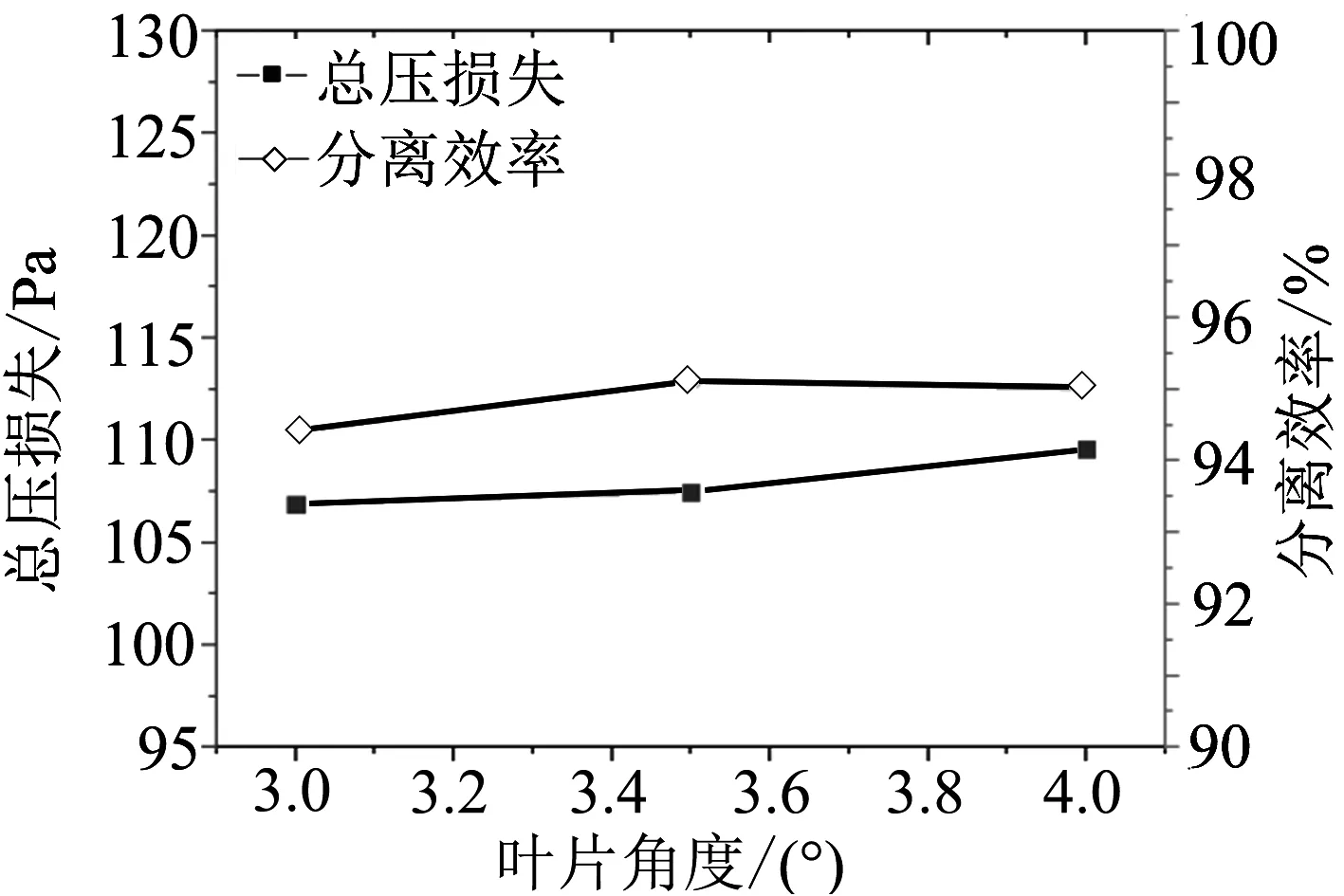

2.4 叶片轴直径对性能的影响

比较第Ⅳ组中试验号为10、11、12的数据,通过数值模拟得出叶片轴直径对分离效率和总压损失的影响,如图5所示.从图中可以看出叶片轴直径由3 mm增大到4 mm,总压损失增大2.71 Pa,分离效率先由94.4%增大至95.1%后几乎不变,这说明叶片轴直径的大小对涡旋管分离器的性能影响较小.

图5 三种叶片轴直径的总压损失与分离效率

2.5 模拟结果分析

以试验号6为例,从模拟结果中可以得知,灰尘口的大小对分离效率和总压损失的影响是最大的,当灰尘口的大小为2.5 mm时,其分离效率达到了98.2%,但是总压损失也是最大的,达到了188.76 Pa,这说明增大灰尘口提高了分离效率,但也增加了总压损失.

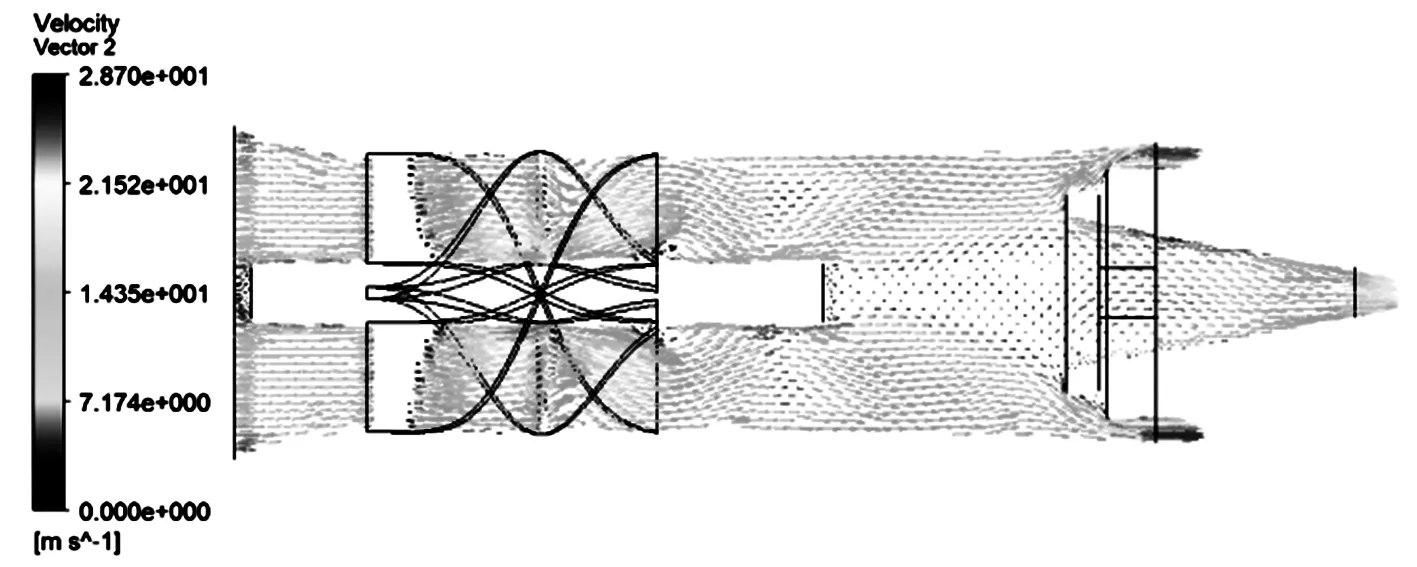

涡旋管分离器内流域速度矢量分布如图6所示.由图中可以看出速度较大的地方分布在靠近旋流叶片、灰尘口和集尘口处.靠近旋流叶片处的速度较大是叶片使气流受到离心力,从而速度增加,灰尘口和集气口处速度较大是由于出口通流截面积较小.

图6 速度矢量分布云图

颗粒路径图能够更直观的观察粒子在涡旋管分离器中的运动路径,如图7所示.从图中可以看出,粒子从入口进入,与螺旋叶片发生碰撞,并在离心力的作用下,贴在惯性旋流管的内壁向出口运动,粒子大部分从灰尘口排出,极少数从集气口逃逸.

图7 粒子路径图

3 结论

本文以涡旋管分离器为模型,结合数值模拟分析方法,分别改变涡旋管分离器的叶片角度、灰尘口大小、叶片后端轴长度和叶片轴直径,得到涡旋管分离器结构参数对总压损失与分离效率的影响.

数值模拟结果表明,旋流叶片的旋转角度增大20°,总压损失由100.09 Pa增大到125.27 Pa,分离效率由90.4%增大到94%;灰尘口增大1mm,总压损失由62.05 Pa增大到188.76 Pa,分离效率由92.2%增大到98.2%;叶片后端轴长度增大5 mm,总压损失由103.62Pa增大到107.46Pa,分离效率先由94.5%增大至97.1%后减小至95.2%;叶片轴的直径增大1 mm,总压损失由106.87 Pa增大到109.58 Pa,分离效率由94.4%增大至95.1%后变化很小.其中,灰尘口大小对总压损失和分离效率的影响较大,叶片旋转角度、叶片后端轴长、叶片轴的直径增大对总压损失和分离效率的影响较小.

本文只对涡旋管分离器的部分结构参数做出数值分析,今后还可以对工作环境等参数做出研究.